去离子水冲液振动辅助电火花加工TC4 极性研究

2022-11-15翟付纲闫步云余祖元

赵 智,翟付纲,龙 金,宋 涛,闫步云,余祖元

(大连理工大学机械工程学院,辽宁大连116024 )

钛合金具有高的耐热性、耐腐蚀性和比强度,在高温下的强度保持性好,因此被大量应用到航空航天领域[1]。据统计,在商用航空发动机和军用航空发动机中的钛合金含量分别约占其重量的30%和40%[2]。钛合金在强度方面的优异性能使其很难用传统加工方式加工。电火花加工瞬时放电产生高温,使材料熔化、汽化,其加工性能不受材料强度影响,几乎可加工所有的导电材料,在钛合金加工中得到广泛应用[3]。加工极性(正极性:工件接正极)是电火花加工的一个重要参数,对材料去除率、电极损耗率以及表面加工质量均会产生影响[4]。一些学者认为电火花加工中存在加工极性问题的原因是轰击理论[1,5-6],即在极间电压击穿级间介质形成放电通道时,放电通道中的正离子轰击负极、电子轰击正极,以蚀除材料。但是正离子的质量远大于电子,在短脉宽时(小于30 μs),正离子不易获得较高的速度,对负极材料的蚀除能力较弱。因此在不同的放电脉宽下,正、负极性加工效果出现了差异。但是这种理论目前仍未得到可靠证明。

Xia 等[7]通过测量单次电加工时的电极与工件温度变化以及材料去除量来探究放电能量在两极的分配情况,发现正极得到的能量大于负极。Mohd等[8]同样通过上述方法对微细电火花加工中的能量分配情况进行了探究,发现微细电火花加工时正极得到的能量仍然大于负极。Zhao[9]通过测量不同极性单次脉冲放电在工件上产生的放电凹坑大小,得出正极蚀除量大于负极的结论。虽然上述研究论证了电火花放电加工中正极总是获得比负极多的能量,然而在实际加工中确实存在大脉宽时负极性加工的材料去除率优于正极性加工的情况。能量分配理论不足以说明电火花加工中的极性效应问题。

Xia 等[8]和Zhao[9]还对加工中与加工后的工件加工表面进行了研究,认为以煤油为介质进行正极性加工时,在大脉冲下工件表面产生碳覆层,导致正极性加工的材料去除率降低。Holsten 等[10]对TC4 的极性效应进行了研究,认为钛合金加工应使用正极性加工,因为工件在负极性加工时产生的TiC 覆层保护了工件,导致负极性加工的效率极低。郑铸等[11]和陈文安等[12]认为在水中加工TC4 应使用负极性加工,因为在正极性加工时钛合金表面会产生蓝紫膜并影响加工效率。

在电火花修整叶片边缘参数优化实验研究中,选择振动辅助与去离子水冲液的加工方式,以获得高的材料去除率与较低的工具电极损耗,但在选择加工极性时发现,当脉宽为3、4、5 μs 时,正极性加工的材料去除率大于负极性加工的,电极损耗率也比负极性加工的低。值得注意的是,与陈文安等[12]的研究相似,电极表面在负极性加工过程中出现明显的黑色覆层,但与其相反,本团队研究环境条件下的负极性加工的工具电极损耗率达50%以上,正极性加工的则更小(20%)。

为确定去离子水冲液和振动辅助加工时正、负极性加工的各自适用脉宽范围,同时研究不同加工极性在材料去除率与工具电极损耗方面产生的差异原因,本文设计了TC4 薄片切断实验。

1 实验方案

1.1 实验条件

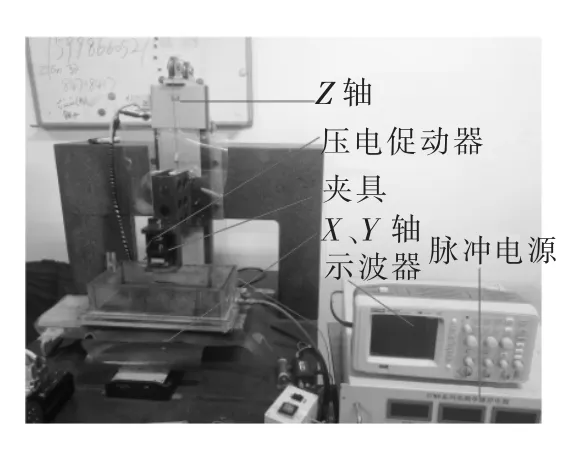

实验采用团队自主研制的三轴立式振动辅助电火花加工机床。该机床由高精度伺服控制平台、晶体管脉冲电源、放电状态检测模块、去离子水发生装置、振动装置和大理石床身组成(图1)。

图1 实验装置

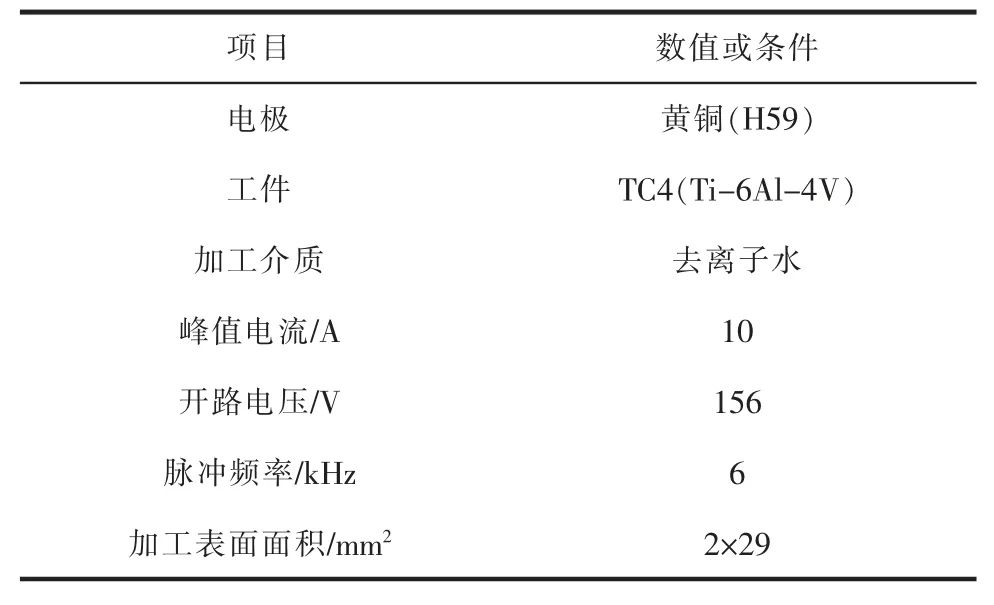

切断实验采用了不间断冲液和对工具电极施加振动的加工方法,增大电极与工件之间的相对运动,促使电蚀产物排出。根据前期实验,本实验将振动频率设定为900 Hz[13-14]、振动幅值为2.5 μm,具体加工参数见表1。

表1 加工参数

工件是尺寸为29 mm×29 mm×0.5 mm 的钛合金(TC4)薄片,电极是尺寸为29 mm×29 mm×10 mm的黄铜(H59)。切断加工时,黄铜电极沿着Z 轴进给,加工面积为2 mm×29 mm。图2 是切断示意图。

图2 切断示意图

1.2 实验设计

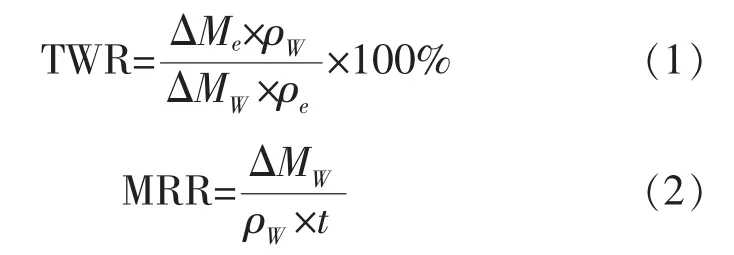

采用单因素分析法设计实验,保持表1 所示的加工参数不变,以10 μs 为间隔逐步增大脉宽,在相同脉宽条件下分别进行正、负极性加工实验并记录加工时间。使用测量精度为0.001 g 的电子天平分别对加工前、后的工件和电极进行称重并记录(测量前对电极与工件进行超声波清洗并烘干)。每个条件下进行3 次实验。根据式(1)和式(2)得到正、负极性加工的工具电极损耗率和材料去除率:

式中:ΔMe为电极加工前后的质量差;ΔMW为工件加工前后的质量差;ρe为电极密度;ρW为工件密度;t为加工时间。

加工时,使用滤膜收集工件和电极的蚀除颗粒;再将滤膜置于装有丙酮溶液的小烧杯中进行超声波清洗,使颗粒与滤膜分离并去除杂质;待烧杯中的丙酮溶液挥发后,得到颗粒;此时所得颗粒粘结成团不利于测量,使用超声波振动器将其分离。

采用扫描电镜(SEM)测量不同脉宽条件下正、负极性加工产生的蚀除产物的尺寸;分别对正、负极性加工后的电极表面、工件表面和蚀除产物进行能谱分析(EDS);使用非接触式激光测量仪测量正、负极性加工后的电极表面粗糙度。

2 实验结果与讨论

2.1 实验结果

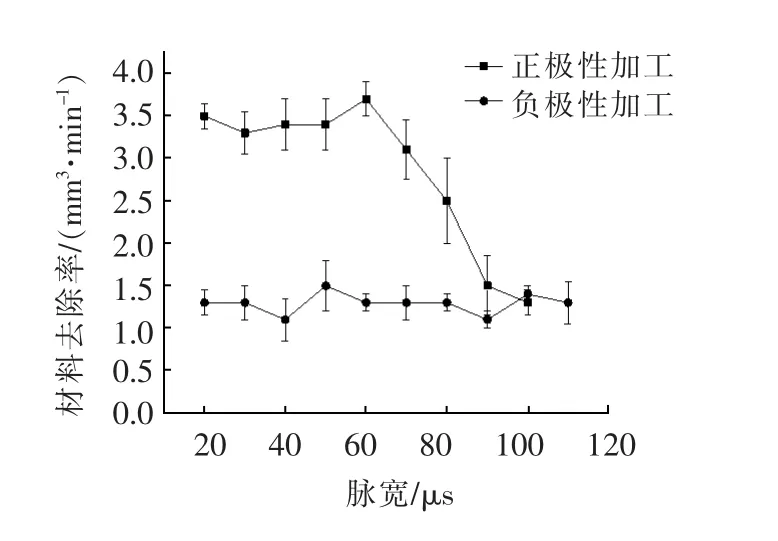

图3 是正、负极性加工材料去除率随着脉宽变化的曲线。当脉宽由20 μs 增大到60 μs 时,正极性加工的材料去除率缓慢增大,并在脉宽60 μs 时达到3.6 mm3/min,约为负极性加工时的3 倍;当脉宽超过60 μs 后,正极性加工的材料去除率迅速下降,在脉宽100 μs 时低于负极性加工的材料去除率;当脉宽为110 μs 时,正极性加工出现频繁短路,已无法完成切断实验。相较较而言,负极性加工的材料去除率受脉宽的影响不大,材料去除率保持在1.1~1.5 mm3/min 之间。

图3 正、负极性加工材料去除率对比

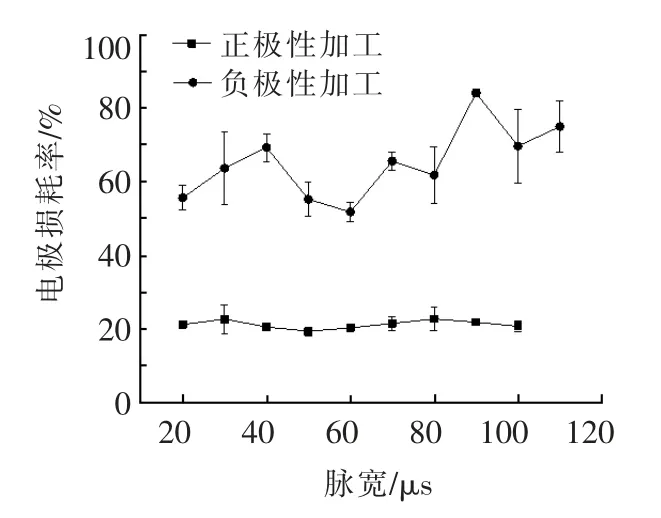

正、负极性加工的工具电极损耗情况见图4。随着脉宽的增大,负极性加工的工具电极损耗整体呈增大的趋势并维持在51.8%以上,约是正极性加工的2 倍。由图4 明显看出,负极性加工的电极损耗率波动很大;正极性加工的电极损耗率受脉宽的影响不大,保持在19.42%~22.75%之间。

图4 正、负极性加工电极损耗率对比

下文将从极间能量分配、放电加工后电极与工件加工表面成分的变化情况两个方面对以上实验现象进行分析。

2.2 极间能量分配

在电火花加工中,总放电能量主要分为三部分,一部分能量用来击穿介质形成放电通道,消耗在级间介质中;另一部分能量分配给工具电极;还有一部分能量分配给工件,而工件所得部分能量在热传导(从工件加工部分传导到非加工部分)、蚀除材料和热对流以及热辐射中消耗[7]。准确测量每一部分能量并不现实,因而本实验只关注用于蚀除材料的部分能量。电火花加工利用火花放电时产生的热量熔化、汽化并抛出材料。放电凹坑的体积大小是熔化抛出与汽化蚀除的材料体积的总和,故通常通过测量工件表面放电凹坑的尺寸来量化蚀除能量大小。然而在实际加工中,放电通道的形成位置不确定,放电凹坑又互相重叠,不易得到准确的放电凹坑尺寸。本实验得到的TC4 蚀除物呈圆球状,易测得其尺寸,并且蚀除产物尺寸随着放电能量的增大而增大(后文有详细说明),因此可用蚀除产物的尺寸来侧面反映蚀除能量大小。

2.2.1 正、负极性加工的放电能量

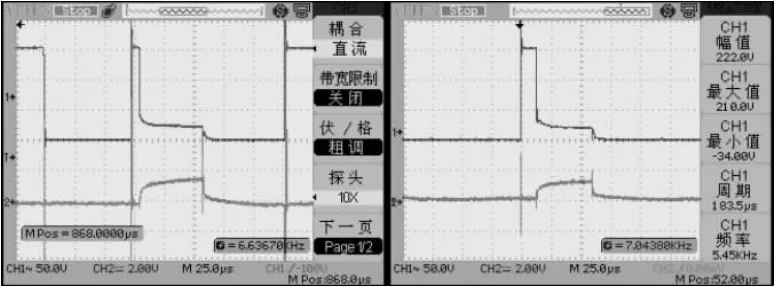

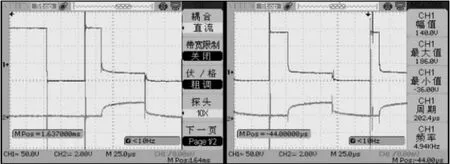

图5、图6 分别是脉宽为60、100 μs 时的正、负极性加工放电波形图。当脉宽为60 μs 时,正、负极性加工的维持电压约为22 V、放电电流约为1.5 A、单次脉冲放电时间约为50 μs;当脉宽为100 μs时,正、负极性加工的维持电压与放电电流大小与脉宽60 μs 时相同,但放电时间增大至60 μs。

图5 脉宽60 μs 时正(左)、负(右)极性加工放电波形

图6 脉宽100 μs 时正(左)、负(右)极性加工放电波形

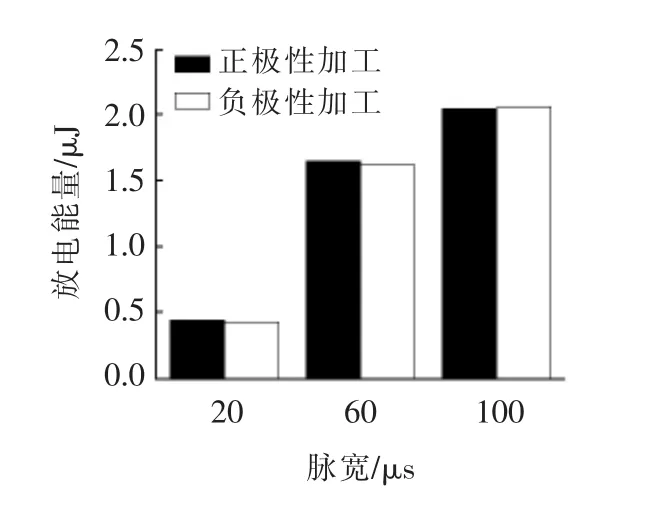

将火花放电时的维持电压与放电电流近似为矩形波,根据式(3)计算正、负极性加工时的单次放电能量。计算结果如图7 所示,在相同脉宽下,正、负极性加工的放电能量相差不大,由此可认为,相同脉宽下的正极性加工放电能量与负极性加工的相同;随着脉宽的增大,放电能量也在增大。

图7 不同脉宽时的正、负极性加工放电能量

式中:W 为单次放电能量;U 为维持电压;I 为放电电流;Ton为维持时间。

2.2.2 正、负极性加工的放电能量

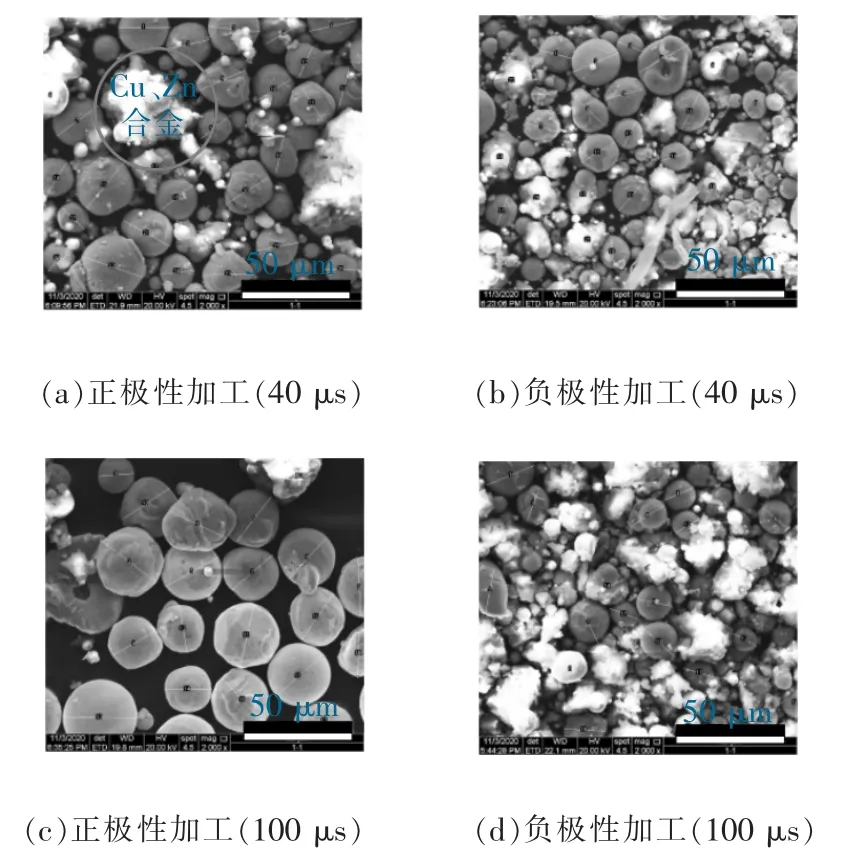

正、负极性加工的放电能量相同,通过比较正极性加工时工件蚀除颗粒(工件为正极)和负极性加工时工件蚀除颗粒尺寸(工件为负极),可得放电能量在两极的分配情况。图8 是脉宽为40、100 μs时正、负极性加工蚀除颗粒的尺寸对比。

图8 不同脉宽下正、负极性加工蚀除颗粒尺寸对比

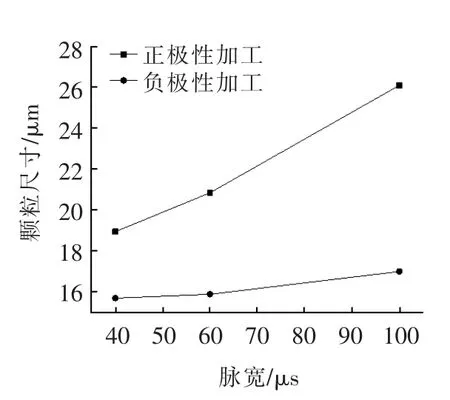

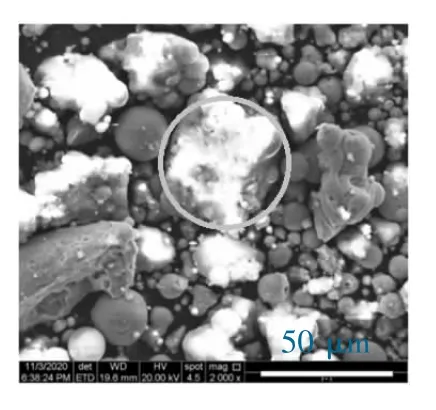

分别对脉宽40、60、100 μs 时的颗粒尺寸进行测量,要求在样品的3 个不同位置拍摄照片、每张图片中至少有18 个有效颗粒。测量后取平均值以保证测量数据准确。经能谱分析,图8 中标注的亮白色物质含有较多的铜、锌元素,可判断是黄铜电极的蚀除物,故不将其计入测量。正、负极性加工的工件蚀除物尺寸曲线见图9。

图9 工件蚀除物尺寸

根据图9,比较颗粒物尺寸发现,无论脉宽如何变化,正极性加工时蚀除物的尺寸总是大于负极性加工的,故在去离子水中使用黄铜电极加工TC4 材料时,正极性加工的蚀除能量总是比负极性的大;正极性加工时的正极(TC4)获得了较多的蚀除能量,负极性时获得了较少的蚀除能量(黄铜电极),故认为正极性加工的材料去除率高、电极损耗小;负极性加工时的正极(黄铜电极)获得了大部分的放电能量,负极(TC4)获得了较少的能量,导致材料去除率小、电极损耗大;随着脉宽的增大,正极性加工的蚀除物尺寸不断增大,负极性加工的蚀除物尺寸变化很小,这说明此条件下,正极得到更多放电能量,而负极得到的能量变化不大,这会导致负极性加工的材料去除率(TC4 为负极)和正极性加工时的电极损耗率(黄铜为负极)随着脉宽变化不大。当正极性加工的蚀除物尺寸不断增大,极间排屑变得困难,从而频繁发生短路等不正常放电状态,材料去除率开始快速下降。当脉宽增大到100 μs 时,正极性加工的蚀除物尺寸已达到26.1 μm;继续增大脉宽至110 μs 时,加工过程中持续发生短路,正极性加工则无法完成切断实验;在脉宽110 μs 时,负极性加工依然具有较稳定的加工效率。

2.3 电极与工件表面成分变化

2.3.1 电极加工表面成分变化

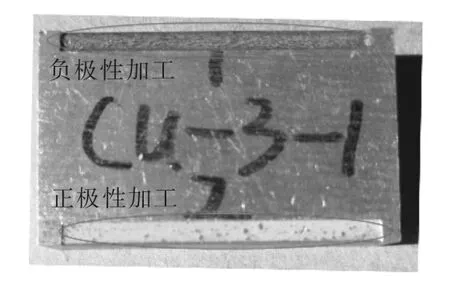

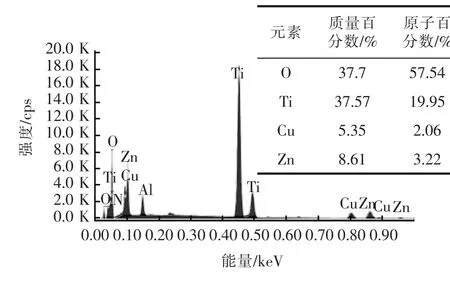

本实验中,正、负极性加工后的黄铜电极表面有明显区别。如图10 所示,负极性加工的电极表面出现一层黑色的膜且经超声波清洗后仍未被去除。由于实验使用去离子水为加工介质,无大量碳元素介入,可判断该物质不是碳黑膜。使用能谱分析仪对该加工表面进行成分分析的结果见图11。

图10 正、负极性加工后的电极表面

图11 能谱分析结果

再对电极黑色部分的多个区域进行测量,结果取平均值。可知,氧原子量占比约为49.6%、钛原子量占比约为20%,此外还有较少的铜、铝元素,由此判断这层黑色的膜是钛的氧化物。钛的氧化物属于半导体,其导电性差且熔点较高(TiO2的熔点为1850 ℃,黄铜的熔点为1083 ℃)。在郑铸、陈文安等学者的实验条件下[11-12],工具电极上的氧化钛可保护电极,减小电极损耗。但是本实验条件下,负极性加工的工具电极损耗率在50%~84%之间且电极损耗曲线波动大,说明损耗情况不稳定。为探究其中原因,本文以扫描电子显微镜(SEM)观察负极性加工后黄铜电极加工表面情况。

如图12 所示,黑色氧化钛在电极表面的覆层并不均匀,电极加工表面的某些位置重复产生氧化钛层,并且有明显的层次感,有些位置并未出现氧化钛覆层或者只有很少的氧化钛。在冲液和电极振动辅助的加工方式下,极间电场和流场不稳定,导致黄铜电极表面产生的氧化钛覆层不均匀。在电火花加工过程中,氧化钛覆层位置的电极损耗小,而未产生氧化钛覆层位置的损耗大。随着加工的进行,电极加工表面情况不断恶化并出现峰谷状的形貌。分别对正、负极性加工后的电极加工表面进行粗糙度测量后发现,负极性加工后的电极表面粗糙度(Ra4.62 μm)是正极性加工(Ra1.9 μm)的两倍以上。不规则的加工表面使加工过程中的排屑困难且易发产生二次放电,增大电极损耗。

图12 氧化钛覆层形貌

如图13 所示,在负极性加工的蚀除物中存在一些形状不规则的颗粒。能谱测试结果显示,这些颗粒主体部分为钛的氧化物,底层的亮白色物质含有较多来自黄铜电极的锌、铜元素,推测其为加工中脱落的氧化钛覆层。在加工过程中,由于氧化钛覆层熔点比黄铜高,电导率更小,其所在部位的损耗小于电极裸露部分。氧化钛覆层相对于电极裸露部分越来越凸出,在一定温度条件下,覆层会带着部分熔融的黄铜基体脱落。覆层脱落的不确定性导致负极性加工时的电极损耗不稳定,因此负极性加工的电极损耗曲线波动较大(图4)。

图13 脱落的氧化钛覆层

2.3.2 钛合金TC4 加工表面成分变化

对切断后的TC4 断面取多个区域进行成分分析后发现,无论是正极性加工还是负极性加工均产生了钛的氧化物,氧原子含量均约为40%,无明显差别。这说明TC4 加工表面在加工过程中的氧化不是造成正、负极性加工性能差异的原因。

电火花加工中工件的氧化一般是因为加工过程中产生了电解反应或是加工介质分解产生的氧在高温下将工件氧化。漏电流是指由于放电介质中不可避免地存在载流子,而载流子在加工介质未被击穿前受极间电场作用运动,形成漏电流,导致电解反应的产生[15]。去离子水的电阻率大于18,载流子较少,不易产生电解反应。在其他电导率较高的介质中进行电火花加工,会产生如图14 所示的漏电流放电波形。对比观察图5 和图6 所示的放电波形,则未发现产生明显的漏电流。此外,电解反应发生后,正极性加工时工件表面的氧化程度应大于负极性加工,但本实验在正、负极性加工后的TC4 氧化程度相差不大,故认为电火花加工时的电解反应不是本实验中工件氧化的原因。

图14 存在漏电流时的放电波形[15-16]

电火花加工时放电通道内的瞬时温度能达到几千度甚至上万度,水在2000 ℃时开始分解为氧气和氢气,故认为钛合金在高温下被氧气氧化,并使正、负极性加工时钛合金氧化程度相差不大。

3 结论

本文针对黄铜(H59)在去离子水中振动辅助切断钛合金(TC4)时的极性选择问题进行了研究,并从两极能量分配和加工过程中工具电极与工件表面的成分变化两个方面对实验现象进行分析,得出以下结论:

(1)在脉宽小于100 μs 时,正极性加工的材料去除率大于负极性加工,电极体积相对损耗小于负极性加工。当脉宽大于100 μs 时,正极性加工极不稳定,不能完成实验加工,应选择负极性加工。

(2)在去离子水冲液和电极辅助振动的加工条件下,无论脉宽如何变化,正极获得的蚀除能量总是大于负极,这是正极性加工具有高的材料去除率和低的电极损耗率的原因;随着脉宽的增大,正极得到了更多蚀除能量,负极蚀除能量变化不大,这是正极性加工电极损耗与负极性加工材料去除率随着脉宽变化不大的原因。

(3)在负极性加工时,黄铜电极表面产生了黑色氧化钛覆层。不均匀的覆层并没有起到保护电极的作用,反而造成电极加工表面质量恶化。覆层脱落的不确定性导致负极性加工时的电极损耗不稳定,电极损耗曲线波动很大,不利于成形加工时的损耗补偿。

(4)在正、负极性加工时,钛合金断面均被去离子水分解产生的氧气氧化,二者条件下的氧化程度相差不大。钛合金在加工过程中的氧化不是造成正、负极性加工性能差异的主要原因。