返回式航天器水域回收用浮囊制造技术

2022-11-15王垒甄铎廖航

王垒 甄铎 廖航

返回式航天器水域回收用浮囊制造技术

王垒1,3甄铎1,2廖航1,2

(1北京空间机电研究所,北京 100094)(2 中国航天科技集团有限公司航天进入、减速与着陆技术实验室,北京 100094)(3 天津航天机电设备研究所,天津 300450)

结合某种返回式航天器水域回收用浮囊构型及高强度的性能要求,为了保证航天器完成飞行任务返回时着水后总体结构的完整性,文章重点研究一项水域回收用航天器浮囊制造技术。该技术以FL-131聚氨酯胶布为材料,制造工艺采用高频板式高温熔接。经25mm宽样条试验测试,材料样条抗拉强度达到2.56MPa,材料强度参数满足浮囊制造要求;运用中心辐射式布置裁剪线设计裁片保证材料成形精度,整囊充压到8kPa,整体无褶皱,囊体表面各向尺寸精度偏差不大于1mm(每500mm),浮囊安全充压指标达到40kPa,具有良好的气密性和耐压性。在拟真工况下进行的地面出舱试验显示,浮囊可顺利实现充气、展开、出舱,无破损与漏气,验证了该种技术用于返回式航天器水域回收用浮囊制造的可行性。

水域回收 浮囊制造技术 返回式航天器

0 引言

在航天、航空、救捞工程中(如国内外航天器水域的溅落回收、飞机水域迫降助浮、水下结构的布放和提升等)经常使用各种浮囊,这些浮囊为适应水域自然环境和力学要求,需要在短时间内在相应水域顺利充气展开成形,展开之后的浮囊能够为载荷提供浮力,使载荷在水面漂浮并维持一定时间,这一特性使浮囊技术广泛用于水面和水下的回收和打捞。浮囊在航天器稳降着水前充气,在着水的瞬间,通过囊体内气体的压缩变形衰减航天器的机械能,降低着水过程的过载对航天器结构进行有效保护,保证航天器的无损回收,达到重复使用的目的。浮囊的材料是保证系统性能的主要因素之一,需满足质量小、拉伸强度高、撕裂强度高、低透气性、低温适应性、耐高温等要求,还需具备良好的制造性能。

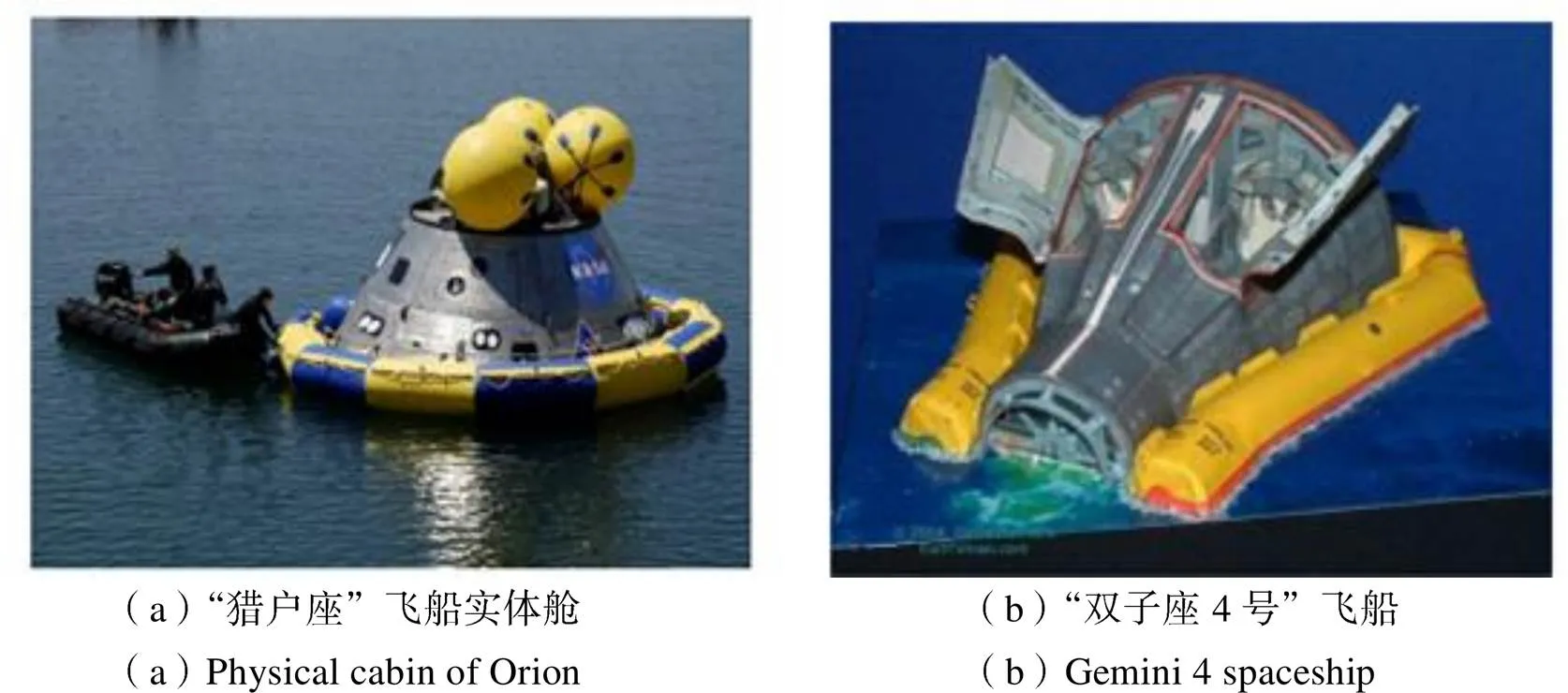

在返回式航天器浮囊制造方面[1-3],通常的浮囊制造技术包括裁剪、拼接、成形和气密技术,其中成形工艺一般包括高温熔接、胶接和缝合。典型的应用有美国“猎户座”飞船实体舱(图1(a))试验、美国“双子座4号”飞船(图1(b))海上回收、返回式卫星伞顶浮囊等,这些浮囊主要采用高压粘接工艺制造,完成一次涂胶工序需平整放入真空高压罐中持续加压不少于24h,对整体的制造场地及设备要求比较高。我国的新一代载人飞船采用了群伞减速及气囊压缩衰减飞船的机械能的回收方式,整体的成形工艺为缝纫[1],根据不同的连接部位,采用多种缝纫形式来满足制造要求,大大的增加了制造工艺的复杂性。

图1 返回式航天器水域回收用浮囊

Fig 1. Buoyancy capsule for water recovery of recoverable spacecraft

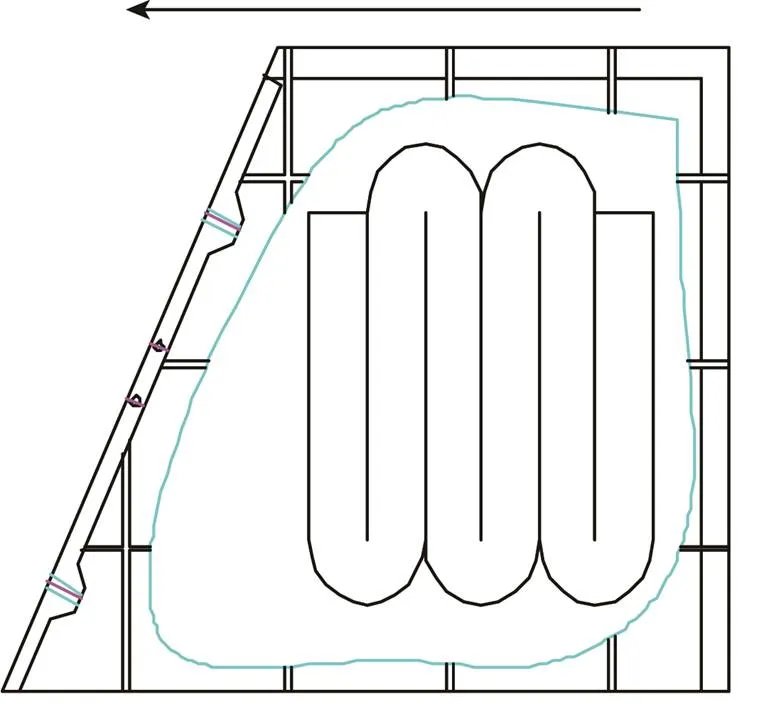

在航天器回收系统应用中,返回式航天器浮囊样机采用周向式设计,浮囊充气展开后,6个相同体积的囊体沿周向环绕在航天器四周,为返回式航天器提供浮力。浮囊布局如图2所示。

图2 浮囊原理样机模型示意

目前针对浮囊的生产制造进行了诸多的研究,返回式航天器水域回收用浮囊的具体加工工艺研究还缺乏全过程的论述,本文围绕返回式航天器水域回收用浮囊成形技术开展分析研究。通过材料力学性能试验以得到力学分析所需的材料参数,系统介绍成形拼接的施工工艺过程,对用于制造气囊的高温熔接拼接工艺的三种形式(板式、带式和脉冲式)进行比对分析,制作拼接样条进行试验,并确定工艺参数;为保证宇航产品外形的高精度要求,采用中心辐射式裁剪线布置进行裁片设计,以解决返回式航天器水域回收用浮囊成形后形状偏移的技术难题;通过气密性试验、非破坏耐压研究及水中静浮力模拟试验等对浮囊进行性能验证。

1 浮囊材料面性能验证

返回式航天器浮囊球皮采用FL-131聚氨酯胶布,材料特性为比强度高、低密度、高抗撕裂性、低透氦率和较低的蠕变性。为了验证FL-131聚氨酯胶布材料的物理性能,需要进行多项材料试验,因其他试验对制造工艺无影响本章节只叙述强度–拉伸试验。

1.1 试验样条取样

机织物复合材料通常都是成固定幅宽的整卷成品,为了保证样条具有代表性,避开褶皱和疵点,应按照图3进行取样,样条剪取时应保证样条的长度边缘与相应方向的纱线平行。

1.2 样条尺寸

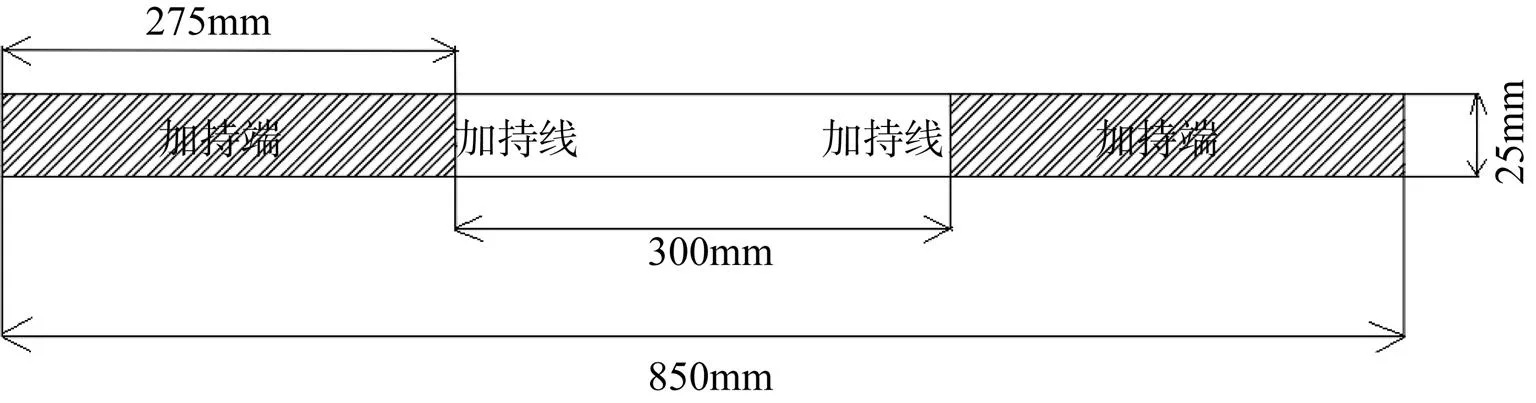

样条按照图4所示制作,规格为长(850±5)mm、宽(25±0.5)mm的矩形条,样条中间的标距长度为(300±2)mm,其余部分为加持区,试验时加持区全域缠绕在夹具上。

图4 试验样条尺寸

1.3 试验方法

采用英斯特朗拉力试验机进行静态拉伸试验,环境温度范围18~28℃之间,相对湿度范围为36%~64%;试验设备机的同轴线夹具间的距离调整为300mm,在夹具上、下牙口处安装好样条,使样条的中心线与夹持面的中心线重合,最大限度的保证拉力中心线与样条的中心线同轴;采用预张力夹持,设定膜材样条的预张力值为10N;试验同轴反向运动夹头的匀速运动速率设定为350mm/min,拉伸试样至断裂。

1.4 试验结果

根据表1所示试验数据,材料径向强度值略优于纬向,两个方向数据值的离散性趋于平稳,断裂位置均为样条中间试验区域,故可判定材料的数据值有效可用。

表1 FL-131聚氨酯胶布材料拉伸试验数据

Tab.1 Data of longitudinal tensile test of FL-131 polyurethane adhesive material

2 浮囊材料成形拼接工艺

浮囊材料的成形拼接是返回式航天器水域回收浮囊加工的关键工序,也是最为重要的一步,直接影响产品加工品质。囊体拼接工艺主要有缝纫、胶粘及高温熔接等,根据囊体结构和材料不同,选择不同的拼接工艺,其中缝纫对囊体损伤比较大,大部分缝纫拼接工艺件强度远远低于材料自身的强度,而胶粘拼接工艺工序复杂,对囊体加工环境有着特殊的要求,因此最常用的拼接工艺为高温熔接。高温熔接拼接技术主要分为板式高温熔接技术、带式高温熔接技术和脉冲式高温熔接技术。目前,返回式航天器水域回收浮囊的拼接方式以高温熔接技术为主。

2.1 成形拼接工艺和设备比对

返回式航天器浮囊的成形拼接,尤其是囊瓣之间拼接的成功可靠与否,关键在于操作工艺参数的设置和工艺方法,工艺参数不明确或工艺方法控制不好,极易造成囊体表面不可修复的损伤。FL-131聚氨酯胶布材料高温熔接技术是拼接工艺的基础,其适应性是试件制造的重要影响因素[7-15]。高温熔接过程中通过不断调试设备工作参数,进行样条加工和样条节点强度试验验证,以确定FL-131聚氨酯胶布的最佳熔焊温度、熔接导热工装的工作宽度范围以及高温熔接设备的电压、电流、频率、工作时间等指标,进而改进和完善FL-131聚氨酯胶布材料的高温熔接工艺,使应用高温熔接技术加工的样条达到返回式航天器水域回收浮囊的耐压性要求。

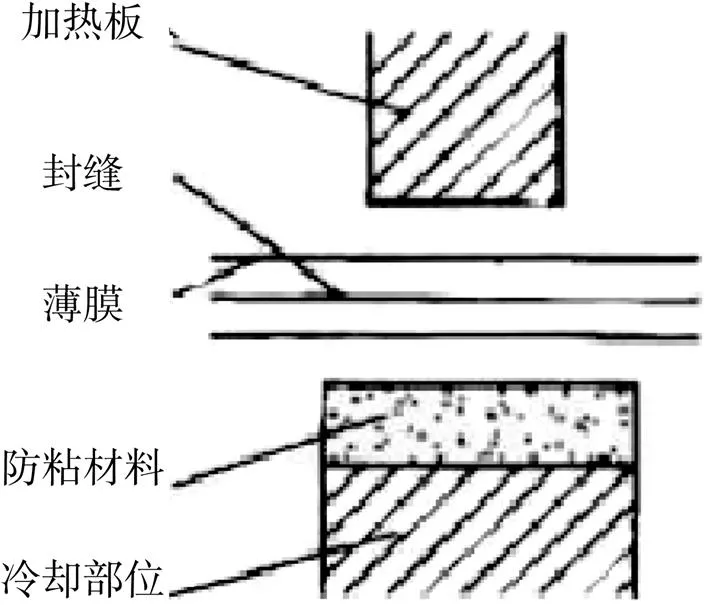

(1)板式高温熔接技术

板式高温熔接技术有封合速度快的优势,其熔接方式如图5所示。该技术的工作原理是将加热板加热到一定温度使其能够将叠合的材料融为一体,因拼接形式的不同,加热板不一定是简单的平板,也可以是复杂的表面。板式高温熔接技术的优点在于沿着拼接缝长度方向加热均匀,拼接缝强度稳定,但是当薄膜拼接缝的长度超过加热板的长度时,需要移动薄膜后再进行作业,无法实现操作的可持续性。

(2)带式高温熔接技术

带式高温熔接焊是将叠合的两层材料夹在一对回转的金属带中,从两侧加热和冷却(见图6)。即使是容易热变形的薄膜也能连续高温熔接,保证薄膜的顺利的送进,但薄膜的拼接缝强度远不如板式高温熔接。

图5 板式高温熔接示意

图6 带式高温熔接

(3)脉冲式高温熔接技术

脉冲式高温熔接技术适用于易热变形、易受热分解的柔性非金属材料,所得的熔接拼缝稳定性较高。熔接时首先将压板连同镍铬合金扁电热丝与工作台上的耐热橡胶垫同时施压,并平整压紧薄膜材料,瞬时的脉冲电流随即进行加热,然后再用冷空气或者冷却水强制拼缝冷却,最后打开压板完成高温熔接。熔接方式见图7。

图7 脉冲式高温熔接

返回式航天器水域回收用浮囊材料为双面涂覆耐大温差薄膜的织物材料,此类浮囊容积大,外形复杂,对强度和气密性要求高。在整个制造过程中,高温熔接的压力不仅要使涂层互相压实,还需要将一部分的涂层进一步压入织物结构,使成形后的拼接缝强度更趋近材料本身的强度。上述带式高温熔接技术和脉冲式高温熔接技术难以使该种材料表面牢固贴合,针对这一特点,认为板式高温熔接技术比较适合返回式航天器浮囊的加工,下文关于拼接工艺的论述均是基于板式高温熔接技术的加工工艺。

2.2 成形拼接工艺要点

高温熔接技术属于一种运用热、力相互耦合作用的成形制造技术,影响成形强度的主要因素包括:材料表面品质、裁片外形结构、高温熔接机功率控制、高温熔接时间和加压力的大小。本文将通过样条加工—试验的方法,迭代筛选工艺参数。高温熔接功率较低时FL-131聚氨酯胶布拼接不牢固,高温熔接功率较高时FL-131聚氨酯胶布高温熔接面因高温过度而发生损伤,材料与工装接触面易发生碳化反应,功率数值过大易击穿材料表面。样条加工前需不断调解高温熔接机器的输出参数,使功率、电流频率、熔接时间、压力等多重参数值达到最佳平衡状态。

2.3 成形拼接工艺

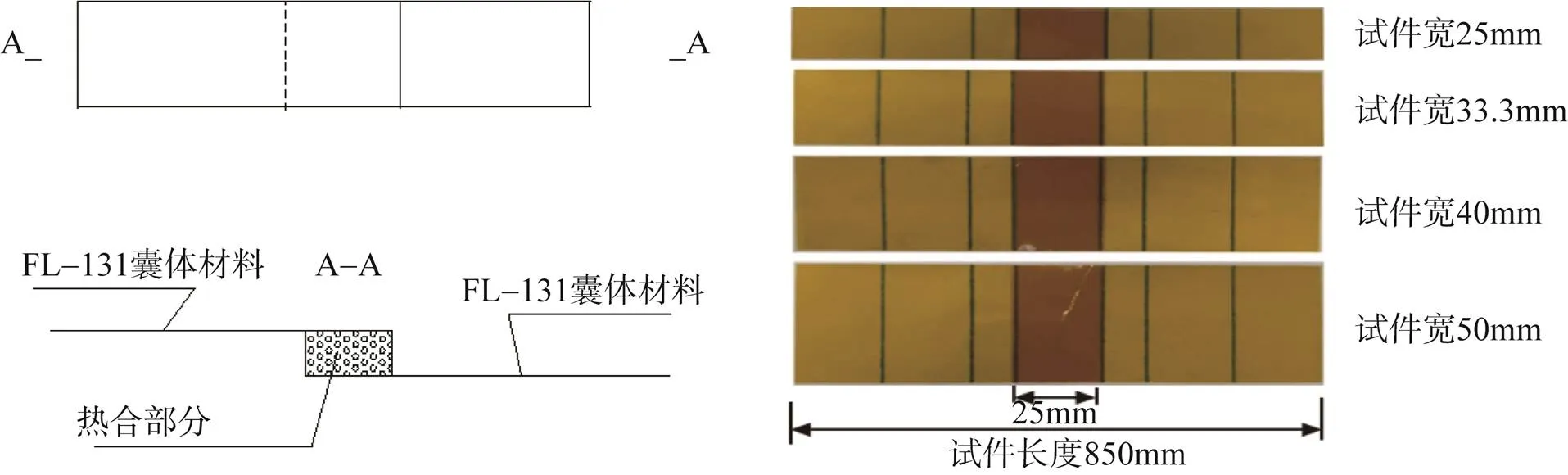

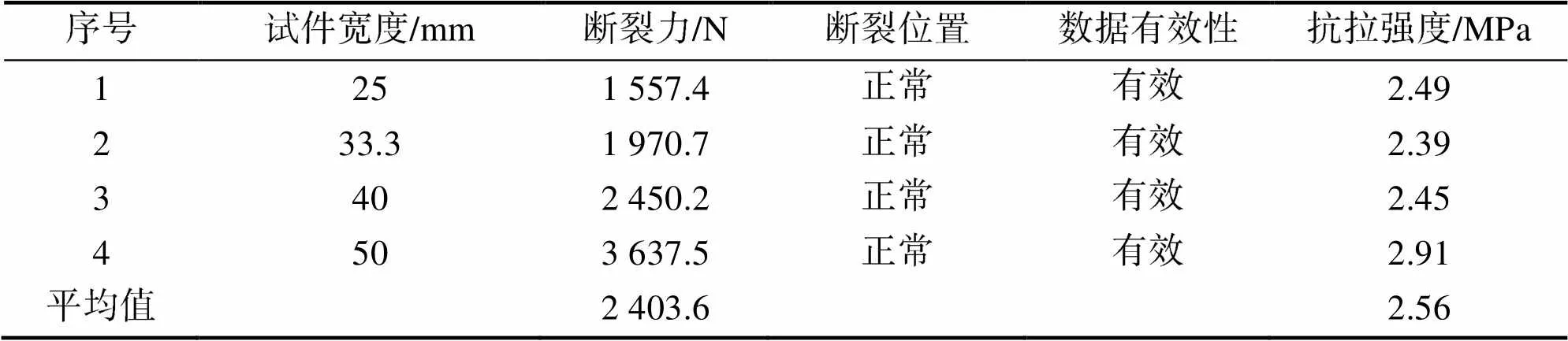

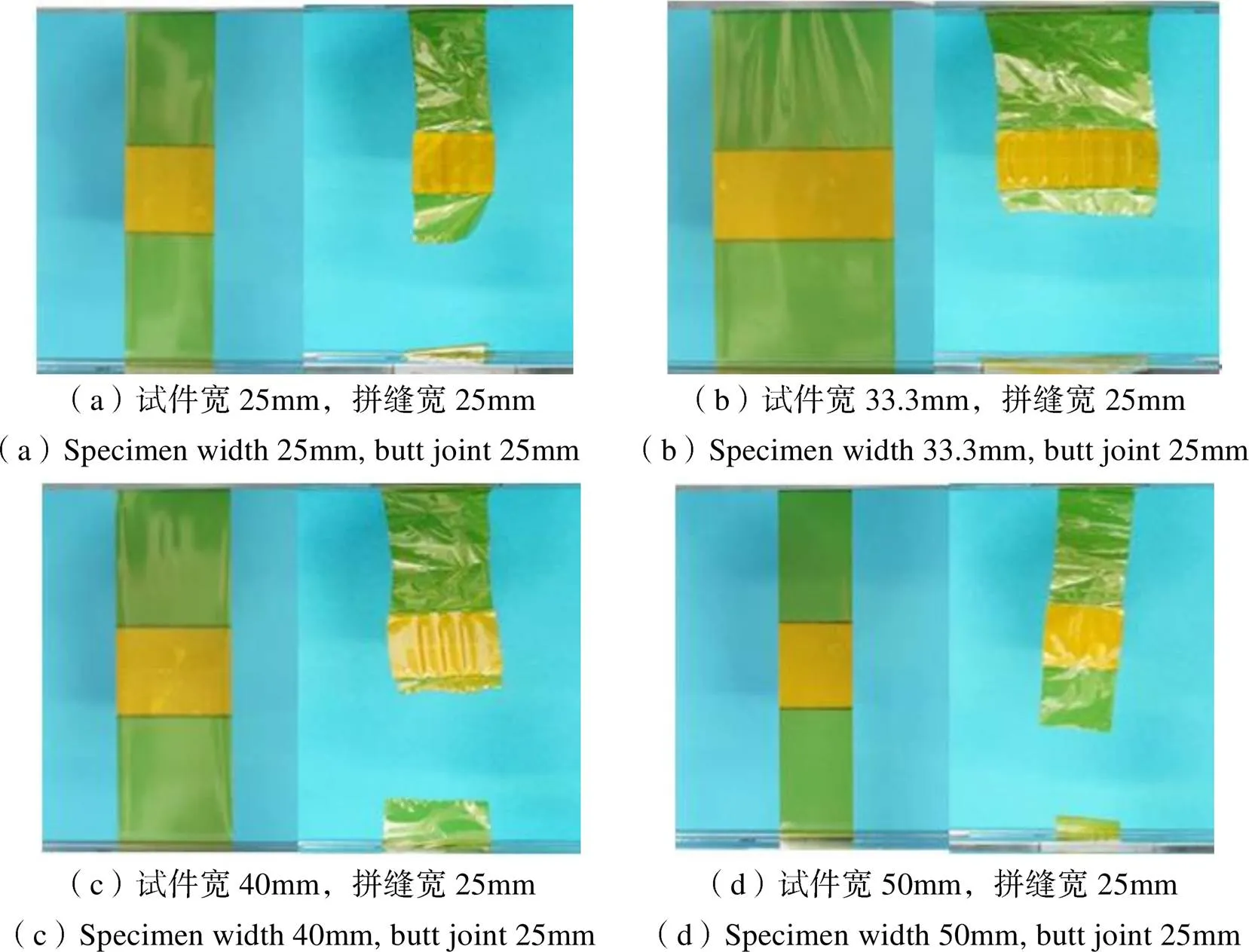

返回式航天器水域回收用浮囊的拼接处作为整体结构强度的关键部位,是主要的应力集中位置,且并不具有几何连续性,当囊体内部受到高速气体充压时,拼接处必须能在低温条件下承受40kPa压差。FL-131聚氨酯胶布的高温熔接拼接结构设计包括拼接形式的选择和拼接长度的确定。拼接形式主要有斜纹拼接、对向拼接、平纹拼接。为了验证返回式航天器浮囊高温熔接质量,对FL-131聚氨酯胶布材料高温熔接样条进行拉力试验。在浮囊的高温熔接加工过程中,熔接形式为两层FL-131聚氨酯胶布材料直接高温熔接,如图8所示;试验仪器仍选用英斯特朗拉力试验机,试验环境与试验方法均与材料力学性能试验一致,记录高温熔接后试件最大断裂力值和抗拉强度,结果见表2。

高温熔接工艺样条加工流程主要包括:1)机器检查。使用前检查高温熔接设备电器系统是否正常,检查工作台的绝缘状态及各种开关档位状态。2)机器预热。调整多重设备输出参数值,依次对非正式用材料进行高温熔接操作,并对设备工装进行调试,确定完设备参数后进行空载震荡试验。3)高温熔接样条。加工工艺参数为:高温熔接机功率9 000W、高温熔接时间5~6s、加压力200N,高温熔接后,静置3~5s冷却固化。

图8 FL-131高温熔接形式

表2 高温熔接拼接试验数据

Tab.2 High temperature fusion splicing test data

由图9所示可以发现,浮囊材料的高温熔接拼接样条断裂位置均未出现在拼缝处,拼接效果良好。表2中抗拉强度整体数据变化较为平稳,平均抗拉强度为2.56MPa,与表1结果对比差异性很小。综上所述,拼接部位的强度满足浮囊的制造要求,说明高温熔接拼接方式可靠有效。

图9 FL-131试验效果

3 裁片制作

考虑到浮囊瓣的加工误差,需要保证待高温熔接的裁片在模具上定位准确,以保证高温熔接后拼缝处不产生褶皱。由于不能完全避免裁剪时的加工误差,裁片边缘与理论分析得到的形状始终存在随机误差,高温熔接技术囊瓣裁片的先后顺序不应沿着一个方向顺序进行裁剪,这样会将随机误差积累到最后一个拼接缝从而形成非常大的积累误差,为了使加工误差能够平均分配到各个高温熔接焊缝,首先采用两两裁片拼缝焊接,然后再插空完成剩余拼缝的高温熔接[23]。

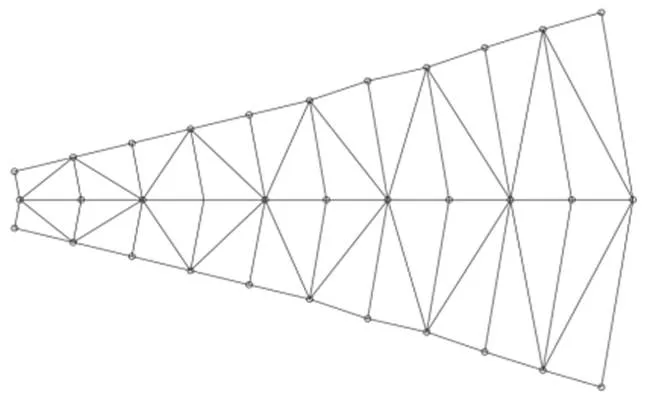

浮囊球形曲面可延母线剪开形成一个不规则的平面;进行裁剪加工时需要将曲面裁片展开分析,通过计算求解得到裁片平面的下料形状,提高裁片下料形状的精确性有利于控制制造误差并提高曲面的制造精度。

考虑到整体材料需均匀受力的情况,裁片平面应具有对称性,在这里引用一种弹簧–质点方法求解球体囊瓣裁片的下料形状。并采用中心辐射式布置裁剪线使各个裁片都相同,故只需做一个曲面展开和剪裁设计,加工工艺简单。

该方法将曲面上的节点视为等效质点,等效质点形成的三角膜单元的刚度等效为三边的弹簧;选取任意平面作为曲面“弹簧–质点系统”的投射面,此时弹簧因为投射过程中质点间距离变化受到压缩或者拉伸,自身产生应力,其中单元面应力等效为弹簧应力,即

式中为三角形单元的体积;为几何协调矩阵;为材料弹性矩阵;为应力向量;为等效弹簧伸长向量。整个系统用拉格朗日运动方程表述,并运用欧拉公式进行求解,通过多次迭代计算更新坐标、向量和各弹簧应力,直至弹簧拉伸或压缩的变形小于给定安全值。则整个系统自身应力完全释放而质点不再运动,此时的位置为曲面展开平面的质点位置。这一方法适应于曲面的平面展开,对于小曲率曲面的展开计算,精度有更好的保证。

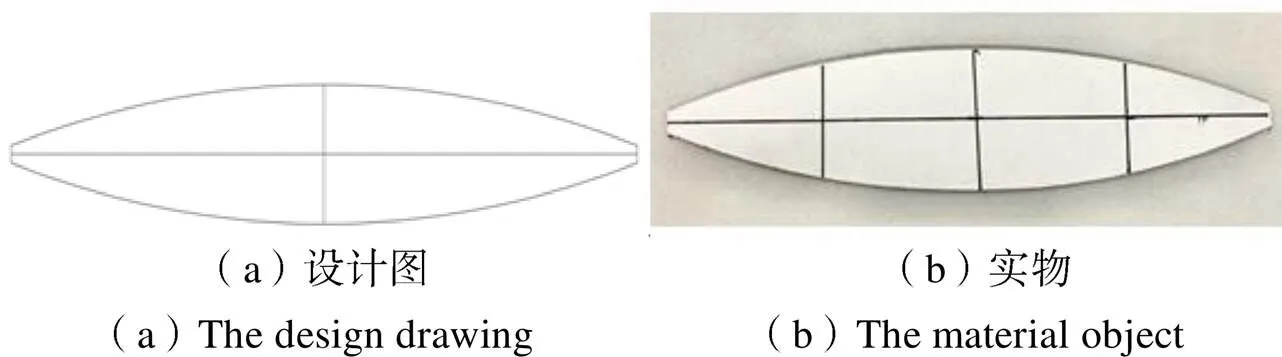

采用中心辐射式裁剪线布置得到的裁片,展开后的平面形状如图10所示。裁片形状以中心点向外辐射,因此各裁片在拼接时均汇聚到中心点,如果考虑到拼接缝宽度的影响,所有搭接缝的交汇重叠会增加该处的硬度,不利于整体球面的应力分布。针对该缺陷,本文提出一种解决方案,即以中心点为圆心取一定半径的圆作为中心部位的一个裁片。这一设计有效避免了中心点多层汇聚问题,对型面的精度和整体应力分布有较好的改进。裁片裁剪模具形状如图11所示。

图10 中心辐射式裁片展开示意

图11 球面裁剪模具

针对返回式航天器浮囊,具体的裁剪工艺流程包括:1)球形面橄榄形裁片划线;2)球形面橄榄形裁片裁剪;3)球形面中心圆形裁片划线;4)球形面中心圆形裁片裁剪。

4 返回式航天器浮囊性能验证

为了验证高温熔接的(宽度25mm)拼接构型的可靠有效,以及应用到返回式航天器浮囊制造的可行性,本文对已研制的返回式航天器浮囊进行气密性和耐压性研究。

4.1 浮囊气密性验证

返回式航天器浮囊正常工作的情况下,浮力损失主要受囊体气密性的影响。浮囊整体气密性取决于材料的透气性和拼缝透气性,用透氦检测仪测得[22]囊体材料的透气率约为5L/m2(1大气压下,24h内),按浮囊表面积3.14m2、压差60kPa、浮囊体积0.52m3计算,3h的气体泄漏为2.826L,此时体积损失为0.2%,该体积损失即为其浮力损失。当然,实际的囊体浮力损失值与计算值存在一定偏差,这需要对返回式航天器浮囊的气密损失值进行实际测量。

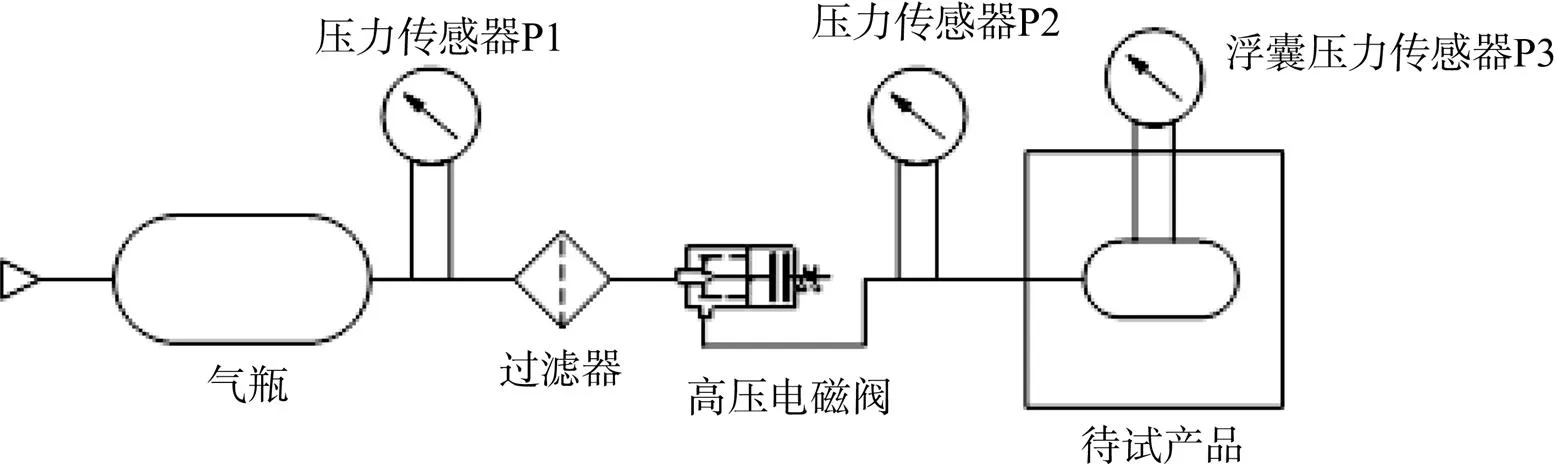

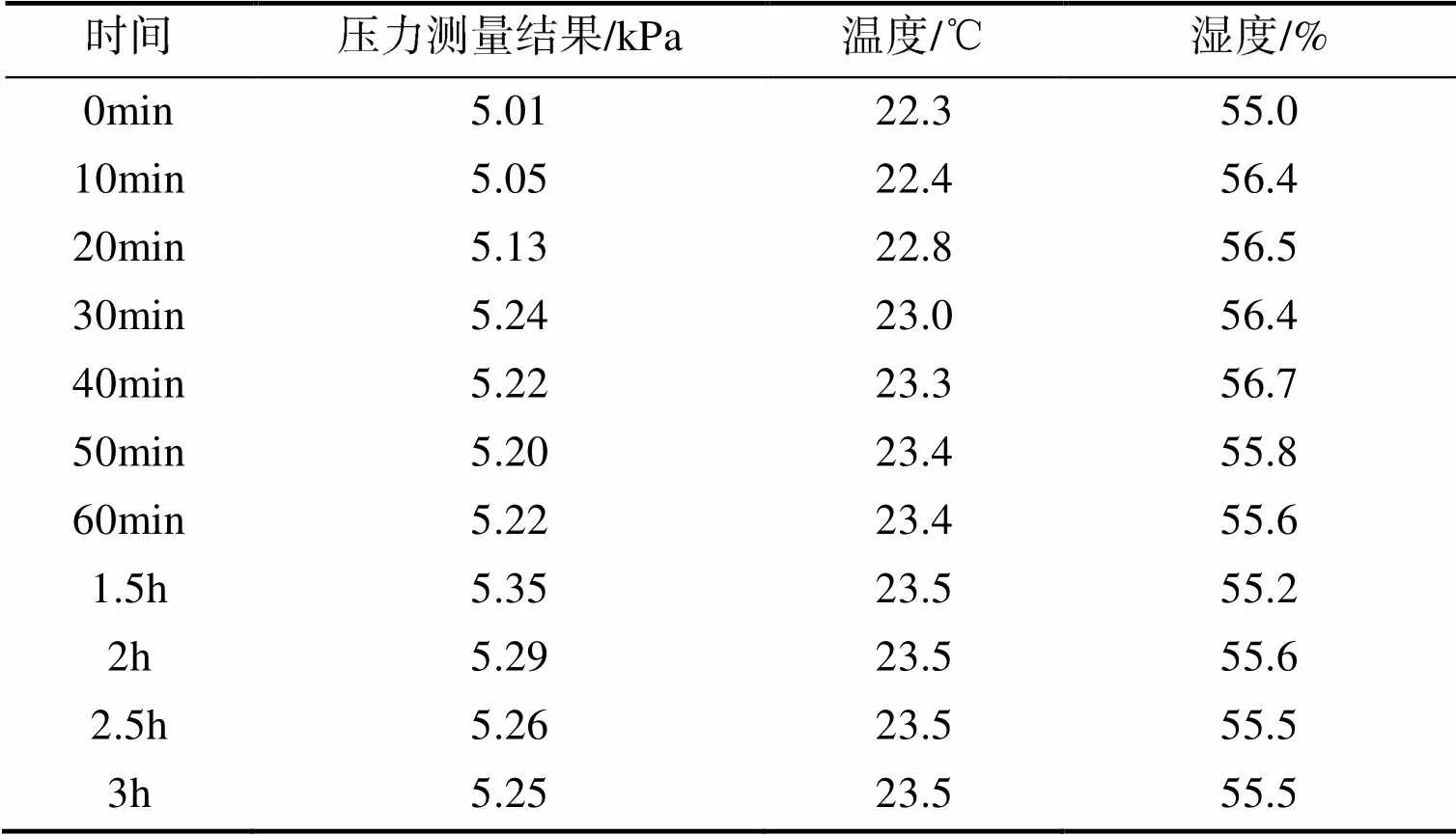

研究对象为直径1 000mm的浮囊,利用高压气源对其进行充气试验。气密试验系统组成如图12所示,主要试验仪器有气瓶、压力传感器、过滤器和电磁阀等。当浮囊充压至(5±1)kPa时停止充压,稳定0.5h后测试浮囊压力和温、湿度。充气停止后,切断气源,排尽充气管路中的剩余气体,将囊体保持时间设定为3h,前1h每10min记录一次压力及温湿度数据,后2h每30min记录一次数据,测试结果如表3所示。

图12 试验系统构成

表3 浮囊地面充气耐压试验数据表

Tab.3 Data table of surface inflatable pressure test of floating capsule

如表3数据记录所示,初始的压力和温度分别为5.01kPa(表压)、22.3℃;3h后的压力和温度分别为5.25kPa、23.5℃。只考虑温度−压力补偿0.4kPa,压降为5.01−5.25+0.4=0.16kPa,则漏气率为0.16kPa/ 100kPa=0.16%,此值可作为浮力损失值,实际测试值小于理论计算值,气密性可以满足要求。

4.2 浮囊耐压性验证

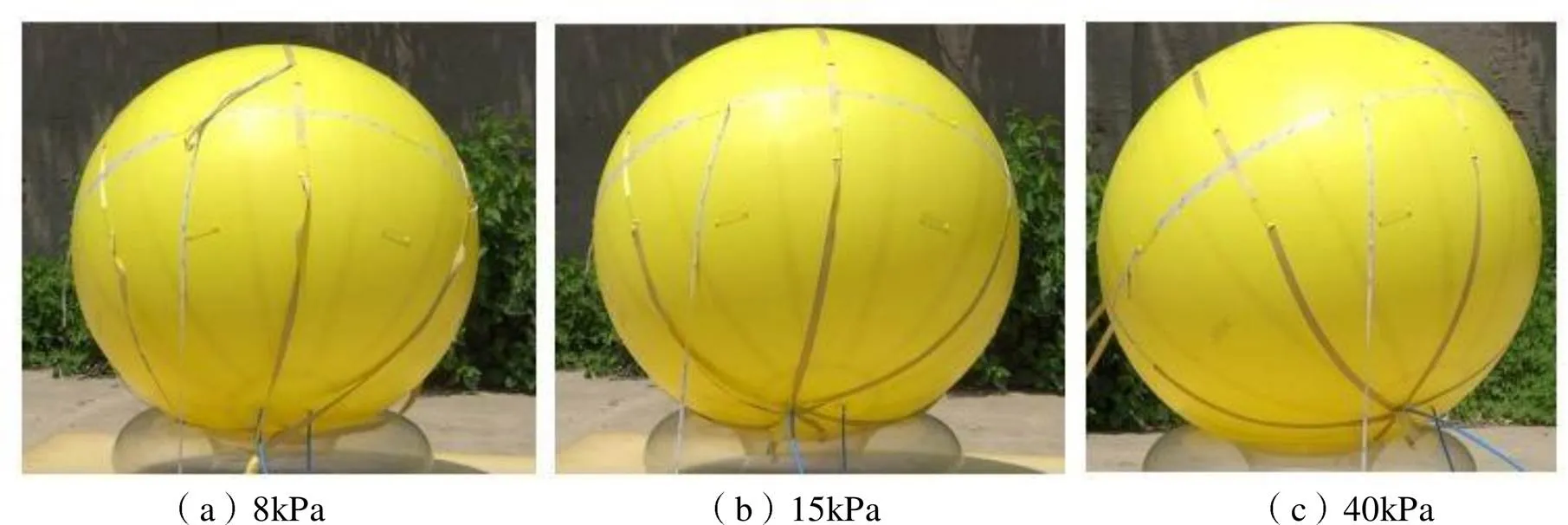

为了验证该种返回式航天器浮囊制造成形技术的有效性,对直径为1m的浮囊进行了非破坏耐压试验。

给浮囊充压1kPa,测量其周长,每升压1kPa记录一次浮囊球面子午线的周长和状态,随着浮囊压力增大,外观逐渐“南瓜化”,不同压力下的浮囊外观如图13所示。可以看出,在8kPa和15kPa压力下浮囊外观可见明显膨胀,外部限位带由松弛变为紧绷;压力到40kPa时,限位带完全绷贴在浮囊外面,40kPa下的浮囊表面形变率为11.2%,未爆破。

图13 不同压力下浮囊外观

4.3 浮囊地面充气展开试验

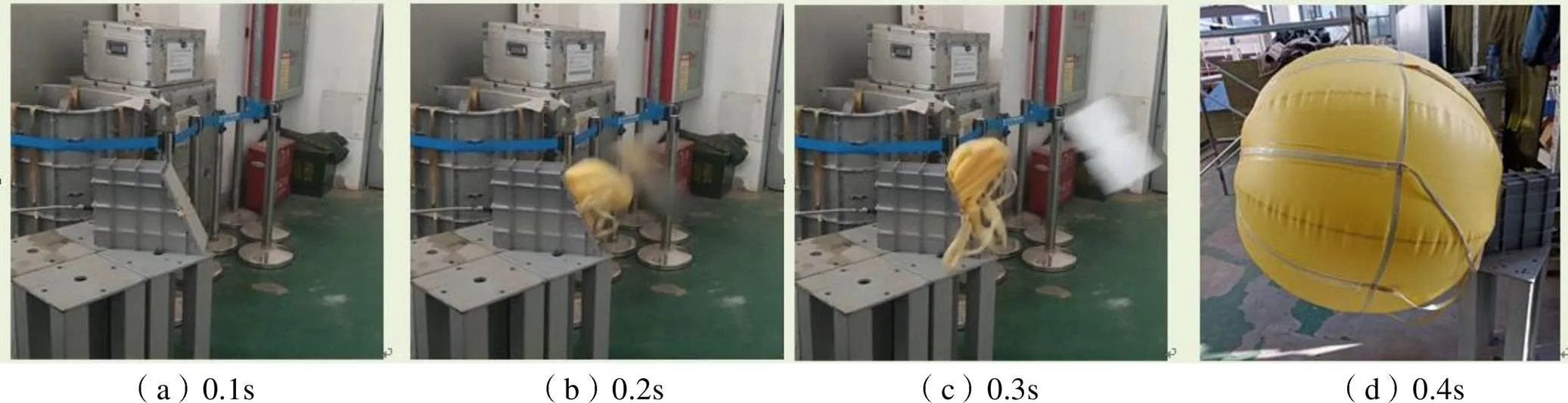

为了验证水域回收用航天器浮囊在舱内是否能顺利展开,本文进行了浮囊地面出舱充气展开试验。试验采用高压气瓶作为展开动力源。

受航天器整体金属舱结构限制,储存浮囊的舱体开口面积小、进深大,需要顶部拉断销钉,浮囊出舱前在舱内即形成较大压力,使浮囊与舱体壁之间产生较大摩擦力,不利于浮囊充气展开,对浮囊出舱工作过程有一定影响。

为减少浮囊出舱阻力,浮囊应从进气阀端向顶端按“V”型进行折叠,依次包装到安装结构舱体内,如图14所示。这样在充气出舱时,浮囊可以按顺序从顶端依次出舱,从而有效减少浮囊的出舱阻力。

图14 浮囊舱内折叠示意

从通气瞬间开始进行了浮囊出舱的动态拍摄,图15所示为水域回收用航天器浮囊出舱不同时刻的顺序展开状态。整个试验过程囊体无破损,状态保持至少3h无漏气现象,展开顺畅。重复多次充气展开试验过程,均可以达到试验效果。

图15 浮囊出舱展开试验情况

5 结束语

本文以研制的一种水域回收用航天器浮囊样机为研究对象,通过对FL-131聚氨酯胶布材料的性能指标进行分析研究,结果表明该材料的经纬向抗拉强度值最低为2.55MPa,可作为浮囊制造的主体材料。经分析比较,拼接成形设备选用高频板式高温熔接设备,用该设备制作的25mm宽结构样条其抗拉强度达到2.49MPa,成形后强度略高于原材料,说明高温熔接拼接形式可靠有效,强度满足浮囊的制造要求。此外,为使浮囊整体表面各处受力均匀,运用中心辐射式布置裁剪线设计浮囊裁片样板,按照该样板裁剪材料,制作成形后的浮囊在内压8kPa状态下,表面无褶皱,整体效果佳;浮囊的浮力损失为0.16%,浮囊内部可承受不小于40kPa的工作压力。该航天器浮囊在地面试验中实现了顺利出舱并稳定展开,浮囊整体无破坏、无漏气,验证了制造技术的可行性。

[1] 高世阳, 原晓城. 一种模压法制备大型耐老化海上浮力气囊制作技术和应用[J]. 橡塑资源利用, 2019(3): 1-6.

GAO Shiyang, YUAN Xiaocheng. The Invention Relates to a Large Aging Resistant Marine Buoyancy Air Bag Prepared by Molding Method[J]. Rubber & Plastics Resources Utilization, 2019(3): 1-6. (in Chinese)

[2] HEDGEPETH J M, ADAMS L R. Design Concepts for Large Reflector Antenna Structures: NASA-CR-3663[R]. 1983.

[3] JONES D S. Executive Summary of Propulsion on the Orion abort Flight-test Vehicles: NASA/TM-2012-216049[R]. 2012.

[4] 陈沁. 棉混纺织物热性能分析及有机磷阻燃体系的固着和阻燃性能[D]. 上海: 东华大学, 2016.

CHEN Qin. Thermal Performance Analysis of Cotton Blended Fabric and Fixing and Flame Retardant Performance of Organic Phosphorus Flame Retardant System[D]. Shanghai: Donghua University, 2016. (in Chinese)

[5] 焦书科, 齐润通, 马东柱. 氯丁橡胶[M]. 北京: 中国石化出版社, 2016.

JIAO Shuke, QI Runtong, MA Dongzhu. Neoprene[M]. Beijing: China Petrochemical Press, 2016. (in Chinese)

[6] 张馨, 乌仁其木格, 李林英. 不同种类填料对氯丁橡胶性能的影响[J]. 弹性体, 2016, 26(6): 56-59.

ZHANG Xin, WURENQIMUGE, LI Linying. Effect of Different Kinds of Fillers on the Property of Neoprene[J]. China Elastomerics, 2016, 26(6): 56-59. (in Chinese)

[7] 于伟东. 纺织材料学[M]. 北京: 中国纺织出版社, 2006.

YU Weidong. Textile Materials[M]. Beijing: China Textile & Appare Press, 2006. (in Chinese)

[8] 许林成. 包装机械原理与设计[J]. 上海: 上海科技出版社, 1998.

XU Lincheng. Principle and Design of Packaging Machinery[M]. Shanghai: Shanghai Science and Technology Press, 1988. (in Chinese)

[9] 李博, 竺梅芳, 牛国永, 等. 骨架充气压力对自充式气囊缓冲性能影响研究[J]. 航天返回遥感, 2019, 40(2): 43-49.

LI Bo, ZHU Meifang, NIU Gouyong, et al. Research of the Influence of Inflatable Frame Pressure on Ambient Inflated Airbag Cushioning Porformance[J]. Spacecraft Recovery & Remote Sensing, 2019, 40(2): 43-49. (in Chinese)

[10] LIU S, ZHU R S, ZHANG J K, et al. Experiment on Helium Permeability of Aerostat Aging Envelope Material[J]. Equipment Environmental Engineering, 2018, 15(7): 25-28.

[11] 冯利军. 获得塑料薄膜最佳热合条件的研究探讨[J]. 绿色包装, 2017(1): 33-36.

FENG Lijun. Study on the Optimal Conditions of the Heat Gain of Plastic Film[J]. Green Packaging, 2017(1): 33-36. (in Chinese)

[12] 王维相, 翁亚栋. 国外系留气球和飞艇的应用和发展[J]. 橡胶科技市场, 2007, 5(3): 10-14.

WANG Weixiang, WENG Yadong. Application and Development of Tethered Balloons and Airships Abroad[J]. Rubber Technology Market, 2007, 5(3): 10-14. (in Chinese)

[13] 李衍田. 集聚纺用色纺胶辊技术探讨[J]. 纺织器材, 2020, 47(2): 32-34.

LI Yantian. Discussion on the Technology of Colored Spinning Rubber Roller for Cluster Spinning[J]. Textile Equipment, 2020, 47(2): 32-34. (in Chinese)

[14] 钱利锋. 巧叠结构的设计、分析与实验[D]. 杭州: 浙江大学, 2011.

QIAN Lifeng. Design, Analysis and Experiment of Cleverly Stacked Structure[D]. Hangzhou: Zhejiang University, 2011. (in Chinese)

[15] 关富玲, 钱利锋. 新型陆基充气巧天线力学分析与测试[J]. 浙江大学学报(工学版), 2012, 46(2): 257-262.

GUAN Fuling, QIAN Lifeng. Struclure Analysis and Test of an Inflatable Ground Antenna[J]. Journal of Zhejiang University(Engineering Science Edition), 2012, 46(2): 257-262. (in Chinese)

[16] GRUNDIG L, MONCRIEFF E. From Finding, Analysis and Patterning of Regular and Irregular-mesh Cable-net Structures[J]. Proceedings of International Association for shell and Spatial Symosium,1998(2): 856-865.

[17] KIM J, LEE J. A New Chnique for Optimum Cutting Pattern Generation of Membrance Sstructures[J]. Engineering Structures, 2002, 24(2): 745-756.

[18] 高树义, 黄伟. 中国航天器回收着陆技术60年成就与展望[J]. 航天返回与遥感, 2018, 39(4): 70-78.

GAO Shuyi, HUANG Wei. Achievements and Prospects of China's Spacecraft Recovery and Landing Technology in 60 Years[J]. Spacecraft Recovery & Remote Sensing, 2018, 39(4): 70-78. (in Chinese)

[19] 姚晓平, 徐彦. 离散微分几何在膜结构设计中的运用[J]. 低温建筑技术, 2006(5): 74-77.

YAO Xiaoping, XU Yan. Application of Discrete Differential Geometry in Membrane Structure Design[J]. Low Temperature Architecture Technology, 2006(5): 74-77. (in Chinese)

[20] 刘建忠, 徐彦, 关富玲. 张力膜结构裁剪设计方法[J]. 空间结构, 2007, 13(2): 32-37.

LIU Jianzhong, XU Yan, GUAN Fuling. Cutting Patten Design Method of Membrane Structures[J]. Spatial Structures, 2007, 13(2): 32-37. (in Chinese)

[21] 赵析, 关富玲, 王宏建, 等. 充气天线制作及测试方法巧究[J]. 空间科学学报, 2011, 31(3): 384-389.

ZHAO Xin, GUAN Fuling, WANG Hongjian, et al. Ingenious Research on the Production and Testing Methods of Inflatable Antennas[J]. Chinese Journal of Space Science, 2011, 31(3): 384-389. (in Chinese)

[22] 刘帅, 朱仁胜, 张金奎, 等. 浮空器蒙皮材料老化后透氦率实验研究[J]. 装备环境工程, 2018, 15(7): 25-28.

LIU Shuai, ZHU Rensheng, ZHANG Jinkui, et al. Experiment on Helium Permeability of Aerostat Aging Envelope Material[J]. Equipment Environmental Engineering, 2018, 15(7): 25-28. (in Chinese)

[23] 黄河, 关富玲, 冯尚寐. 充气球天线的设计与加工工艺[J]. 华南理工大学学报(自然科学版), 2014, 42(9): 96-101.

HUANG He, GUAN Fuling, FENG Shangmei. Design and Processing of Spherical Inflatable Antenna[J]. Journal of South China University of Technology (Natural Science Edition), 2014, 42(9): 96-101. (in Chinese)

[24] 廖航, 竺梅芳, 雷江利, 等. 大质量航天器气囊着陆缓冲过程研究[J]. 航天返回与遥感, 2020, 41(1): 28-38.

LIAO Hang, ZHU Meifang, LEI Jiangli, et al. Airbag Landing Research of Massive Spacecraft[J]. Spacecraft Recovery & Remote Sensing, 2020, 41(1): 28-38. (in Chinese)

Floating Bag Manufacturing Technology for Returnable Spacecraft Recovery in Water

WANG Lei1,3ZHEN Duo1,2LIAO Hang1,2

(1 Beijing Institute of Space Mechanics & Electricity, Beijing 100094, China)(2 Laboratory of Aerospace Entry, Descent and Landing Technology, CASC, Beijing 100094, China)(3 Tianjin Institute of Aerospace Mechanical and Electrical Equipment, Tianjin 300450, China)

Combined with the requirements of the configuration and high strength performance of a certain returnable spacecraft buoyant for recovery in water, a manufacturing technology of spacecraft buoyant is focused on in this paper. Fl-131 polyurethane tape is used as the main material of the buoyant, and its minimum longitudinal and latitude tensile strength is 2.55MPa. The manufacturing engineering of high frequency plate high temperature welding is used to make multiple groups of flat splines (25mm wide) structure splines. The splicing form has tensile strength of 2.56MPa and can be used as the main splicing form in the manufacturing of the whole floating tank structure. By hub-and-spoke arrangement work piece cut out of the line design, charging - 8kPa, after forming the overall no fold, the overall effect is good, the bladder charging - 40kPa, the surface has not been damaged, and implement a slight loss of buoyancy, has good air tightness and pressure resistance. In the simulated conditions on the ground out of the capsule test. The results shows no damage and air leakage on the bag surface and the inflatable deployment process of floating bag is smooth and successful. The feasibility of this technology in the manufacture of buoyancy capsule for water recovery of the returnable spacecraft is verified.

recovery in water;molding technology of floating bag; recovery spacecraft

V455

A

1009-8518(2022)05-0059-11

10.3969/j.issn.1009-8518.2022.05.006

2021-12-30

王垒, 甄铎, 廖航. 返回式航天器水域回收用浮囊制造技术[J]. 航天返回与遥感, 2022, 43(5): 59-69.

WANG Lei, ZHEN Duo, LIAO Hang. Floating Bag Manufacturing Technology for Returnable Spacecraft Recovery in Water[J]. Spacecraft Recovery & Remote Sensing, 2022, 43(5): 59-69. (in Chinese)

王垒,男,1992年生,2019年获河北工程大学机械工程学院机械工程专业硕士学位,工程师。主要研究方向为航天器回收着陆系统降落伞与空间柔性展开结构机构技术。E-mail:wlwangletan@foxmail.com。

(编辑:夏淑密)