智能节能输送技术在金桥热电厂的应用

2022-11-15解观臣梁永贵韩钢城傲骑贾明成田青

解观臣 梁永贵 韩钢城 傲骑 贾明成 田青

(1 北方联合电力有限责任公司呼和浩特金桥热电厂 内蒙古呼和浩特 010040 2 福建龙净环保股份有限公司 福建龙岩 364000)

0 引言

随着我国对环境要求的日益提高,气力输送系统以其结构简单、输送管线布置灵活、运行可靠环保、无需消耗水资源等优点,已经迅速被建材、冶金、火力发电等行业广泛应用[1]。但是传统气力输送系统控制单一,无法根据实际输送工况的变化进行在线调节,因此在运行过程中大部分系统存在能耗高、磨损严重等问题。为解决这些问题,金桥热电厂对2 号机组气力输送系统进行了智能节能技术改造。该技改项目也是龙净环保智能节能输送系统在内蒙古自治区的首次成功运用。

1 改造前系统配置情况

金桥热电厂2 号机组采用亚临界自然循环煤粉锅炉,最大连续蒸发量(BMCR)1 025 t/h,锅炉燃煤量(BMCR 工况时)设计煤种量142.3 t/h,校核煤种量143.4 t/h,2013—2015 年实际燃用煤种量159.6 t/h。

锅炉废气脱硝采用选择性催化法(SCR)工艺,出口排放NOx≤50 mg/m3;空气预热器采用由东方锅炉厂引进美国C-E预热器公司技术进行设计制造的LAP10320/3883 型三分仓回转式空气预热器,立式逆转布置,烟气与空气以逆流方式换热。

改造前,气力输送系统采用镇江纽普兰气力输送有限公司的正压浓相气力输送系统,灰渣分除,包括除尘器排出的灰的输送、储存和外运,主要设施有空压机房、灰库(容积为550 m3)。输送气源为螺杆空压机提供的压缩空气,共设4 台螺杆空压机。锅炉布袋除尘器下共15 个发送器,每5 个发送器为1 组同时发送干灰,靠门及中间单元采用母管制,靠墙单元单独输灰。灰库下设有3 个排灰口,1 路经给料机、干灰散装机后装罐式自卸车外运至综合利用点,另2 路经给料机、双轴搅拌机加湿后装车送往灰场。改造前气力输送详细配置如下。

(1)金桥热电厂2 号机组(300 MW)灰斗配置情况。锅炉配五室三袋场布袋除尘器,每个袋场5 个灰斗,每台炉合计15个灰斗;每个灰斗下配置1 台1.2 m3仓泵;仓泵为下引式。

(2)气力输送单元分布及管道。一、二袋区各5 台仓泵为1个输灰单元,2 个单元共用1 根输灰管(灰管一),三袋区5 台仓泵为1 个输灰单元,设1 根输灰管(灰管二);灰管管径均为DN200。

(3)系统设计出力。2 号炉气力输送系统设计总出力为67 t/h。每台除尘器灰量分配比例见表1。据此计算各袋区灰量,一袋区灰量为18.7 t/h,二袋区灰量为13.9 t/h,三袋区灰量为34.4 t/h。

表1 除尘器灰量分配比例

(4)输送距离。气力输送灰管一水平距离约为249 m,爬升高度约23 m,弯头8 个,当量长度为335 m;气力输送灰管二水平距离约为257 m,爬升高度约23 m,弯头8 个,当量长度为343 m。

(5)空压机配置情况。2 台炉输灰系统配置4 台上海英格索兰压缩机有限公司制造的型号为M-250、标称容积流程为43.9 m3/min、标称额定功率为250 kW 型螺杆空压机。用气高峰时,4 台空压机需要全部运行才能满足气力系统用气要求。

2 存在问题及原因分析

2.1 机组运行时粗细灰交替出现

金桥热电厂2 号炉布袋除尘器为延长布袋的使用寿命,采用定压喷吹。因差压设置过高,达到1 400 Pa 时才开始配吹清灰,致使喷吹间隔过长,经常出现7 h~10 h 才喷吹清灰1 次的情况,如图1 所示;在此喷吹间隔期间产生了沉降灰,如图2所示。原气力输送系统输送异常,经常会导致除尘器灰斗紧急排灰。

图1 除尘器喷吹时间间隔

图2 沉降灰

2.2 除尘器偏流严重

金桥热电厂2 号炉布袋除尘器每个袋场的灰斗数量为5个,不是对称的偶数个,所以同个袋场不同灰斗偏流严重,造成不同灰斗内的灰量、仓泵进料量存在差别加大的问题。

2.3 气力输送系统控制手段单一

改造前,气力输送控制系统控制手段单一,无法实现按实际情况实时自动调整输送参数,系统用气量只能根据最差燃用煤质和系统最大出力进行设置。一旦机组负荷低或煤质灰分降低后,系统运行将会出现运行频繁、耗气量大、磨损严重等问题。

3 系统智能化稳定及节能优化解决方案

气固两相流特性决定了粗灰和细灰在输送时要求的气量及初始速度均不一样[2-3]。在这种粗细灰频繁交替出现的情况下,传统气力输送系统及其控制系统无法实现低能耗运行。

3.1 对仓泵结构进行改造

本次改造将现有形式的仓泵改造为具有流化及可控给料功能的中引式仓泵。在该结构型式的仓泵中,物料在仓泵内先经内置的出料管进行一个小幅度的垂直提升后进入输灰管道,因此在进料阶段,飞灰不会自动进入输灰管道,避免了下引式仓泵间输灰管道由于大量进灰导致的仓泵间堵塞。同时,在输送时,可通过调节进入仓泵内的流化气和直接进入输灰管道的输送气的比例,有效地控制仓泵向输灰管道的给料量,进而控制输送管道的输送压力,预防堵管发生。另外,流化空气经过仓泵下部的特种聚酯流化盘均匀地进入到仓泵内,可确保物料在进入输灰管道时能与流化空气充分混合,避免团状物料进入输灰管道,这样既减小了输送阻力,提高输送出力,同时又避免了出料不均的现象,实现了稳压输送。

3.2 对输灰管道采用变径技术改造

由于原气力输送系统的输灰管路都采用φ203 mm 单一内径管道,管道后半段内飞灰流速较高,输灰管道和耐磨弯头磨损严重。为降低磨损,根据龙净环保设计软件的计算数据在当量长度148 m(一、二袋场灰管)、150 m(三袋场灰管)的位置将输灰管道内径由φ152 mm 变径到φ203 mm。通过输灰管道变径,将飞灰在管道末端的流速从15 m/s~20 m/s 降低到9.8 m/s~10.3 m/s 之间,输送压力控制在80 kPa~120 kPa 之间,降低了流速和压力损失,减轻了管道和弯头的磨损。

3.3 解决仓泵进料问题及提高输送效率

调整布袋除尘器的喷吹差压设定值,缩小喷吹间隔,控制每次喷吹后灰斗积灰位置,气力输送程序增加了进料辅助工艺,从而解决仓泵进料问题;同时增加了仓泵料位计,以确保每次输送时飞灰浓度能够得到有效的控制,避免气力输送系统“频繁进料,少量输送”现象的发生,实现最大幅度的节能,同时降低系统的磨损。

3.4 增加智能化稳定及节能控制技术

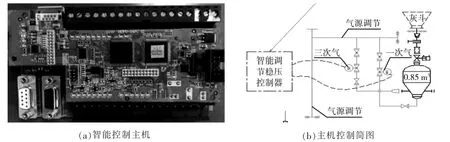

为解决由于飞灰物料特性变化或维护检修后不能及时恢复最佳输送状态的问题,在气力输送系统嵌入了智能稳定输送控制主机。此设备融合了物料特性法技术,在输送过程中实现对飞灰物料特性、灰量等的自我调整、自我适应,解决输送单元因物料特性变化时无法稳定输送的问题。智能控制系统见图3。

图3 智能控制系统

该智能控制技术的主要机理是根据气力输送特性,自动调节系统运行参数(如气量及配比、灰气比和输送压力等)以实现系统的稳定高效运行,解决由于煤质变化或除尘设备故障等原因造成的飞灰料性变化后导致的气力输送系统运行不稳定的问题[5-6]。在无需人为干预的情况下及时根据不同工况自动调整气力输送参数,使系统达到长期最佳的稳定运行及节能状态,真正实现智能、稳定和节能。

3.5 管道智能补气和自动防堵清堵技术

通过实施智能化系统控制技术,使气力输送系统耗气量始终接近于“最小”用气点。但由于煤种变化或除尘器存在问题,使得机组产生粗重灰时,仓泵之间及输送起始段由于飞灰流速低,将发生灰、气分离现象,使堵管风险加大。为了实现稳定运行,在仓泵间及输送起始段安装智能紊流阀[7],分别见图4 和图5 所示。

图4 智能紊流阀安装图

图5 智能紊流阀

智能紊流阀采用小流量压缩气体建立压力平衡,实现压力的实时检测和控制,整体耗气量低;采用智能控制器加压力检测变送器控制电磁两通阀,实现监测管道压力变化和自动补气紊流阀的开启和关闭,包括智能控制器、三通接头、流量调节阀、电磁两通阀、扩容器、止回阀和测压压力传感器;三通接头连接压缩气源后一路依次连接电磁两通阀、扩容器和止回阀,一路通过流量调节阀与扩容器相连,扩容器连接测压压力传感器,智能控制器分别连接电磁两通阀和测压压力传感器。其工作原理为压缩气体由三通接头(2)进入紊流阀内,一股气流经流量调节阀(3)限流后,进入扩容器(5)内,在止回阀(6)作用下,扩容器(5)内的压力与止回阀(6)出口的压力形成平衡。控制器(1)通过压力检测变送器(7)实时检测扩容器(5)内的压力变化,当扩容器(5)内压力达到或超过设定的压力值时,控制器(1)驱动电磁两通阀(4)开启,大流量压缩空气经由气动两通阀(4)进入扩容器(5),然后经过止回阀(6)进入输送管道,在大流量压缩气体的作用下实现输送管道此处物料的紊流作用,增强物料流动性,消除堵管风险。当扩容器(5)内压力下降到低于压力设定值后,智能控制器(1)关闭电磁两通阀(4),停止向管道补气。

依据气力输送系统管道压力变化,智能化系统控制技术将及时在料栓即将形成处实施补气,使灰、气两相流再次处于紊流状态,消除长料栓,提升物料的流动速度,从而有效处理粗重灰在最小气量状态下的输送问题。该技术还可以实时观测管道压力变化,为系统智能化、数字化管理提供有效数据支撑。同时,结合输灰系统自动防堵及清堵功能,可以确保系统在小气量工况下的稳定输送及堵管后的快速自动清通。

通过自动防堵和清堵技术的应用,确保了在小气量条件下气力输送管道内物料稳定、顺畅输送。自动防堵技术根据气力输送管道的压力,自动调节一次气、三次气及助吹气的开关和比例,控制仓泵向气力输送管道内的供料量,使输送压力始终保持在设定的压力范围内,防止堵管的发生。当气力输送系统由于某种原因产生堵管时,自动清堵程序会先将该输送单元停止运行,打开清堵料阀,将管道压力卸到布袋除尘器灰斗内,然后关闭清堵料阀,打开助吹气阀,对堵塞部位进行不断冲气卸压,直到堵塞部位的料栓溃散,气力输送系统重新自动投入运行。

4 技改后运行情况

金桥热电厂2 号炉气力输送系统技改通过对仓泵结构、输灰单元布置、输灰管径变径及气量自动调节技术、自动防堵技术、自动清堵程序等技术的融合提升改造,提升了系统的智能化水平,使系统运行出力与实际灰量相匹配,避免浓相输灰系统“稀相运行”,大大降低系统磨损,有效解决了当锅炉运行工况变化时气力输送系统无法实时调整的难题,减轻了运行维护人员的工作量,消减影响系统不稳定因素,确保了输灰系统稳定运行,同时降低了输灰系统用气量,显著提高了电厂经济效益。

金桥热电厂2 号炉气力输送系统技项目于2021 年10 月成功投运,在同等条件下对比,改造前2 号炉输灰系统耗气量73.66 m3/min、改造后耗气量37.14 m3/min,耗气量降低49.6%[8],节能显著、运行平稳,满足预期效果。

5 结论

此次金桥热电厂2 号炉气力输送系统技改通过多种输送和控制技术的融合升华,使系统运行出力与实际灰量相匹配,从而提高输送效率,延长系统零部件使用寿命,增强气力输送系统运行稳定性;此外,智能稳定输送控制主机自动寻优技术的应用,提升了系统运行的自适应能力,最大程度解决运行维护人员不专业的问题;同时,自动防清堵及智能紊流阀技术的应用减少了系统不稳定因素,确保输灰系统在低气量下保持稳定节能运行。该智能节能气力输送技术的成功运用,值得燃煤电厂、钢铁、化工等行业气力输送系统借鉴。