协同钻头推靠与指向作用控制井眼轨迹的旋转导向系统

2022-11-15刘永旺郭福贵管志川秦晓兵

刘永旺,郭福贵,管志川,秦晓兵

(1.中国石油大学(华东)石油工程学院,山东青岛 266580;2.非常规油气开发教育部重点实验室(中国石油大学(华东)),山东青岛 266580;3.山东省深地钻井过程控制工程技术研究中心,山东青岛 266580;4.中国石油化工股份有限公司西北油田分公司,新疆乌鲁木齐830011)

旋转导向钻井技术始创于20世纪90年代初,其技术核心为旋转导向系统(rotary steerable systems,RSS)[1]。RSS是在钻柱旋转钻进时完成井眼轨迹控制的一种导向式钻井系统,其作用是为钻头施加侧向推靠力或改变钻头指向从而改变井眼轨迹[2-4]。目前主流的旋转导向系统有Schlumberger研发的Power Drive系列、BakerHughes的Auto Trak、Halliburton研发的Geo-Pilot[5-10]、中海油Welleader系统等,近年来旋转导向钻井因其技术优势在中国被越来越广泛地应用[11-21],全球范围内旋转导向服务井数量也出现快速增长[22],其将来有可能成为一项主流技术[23-24]。但目前旋转导向系统性轨迹控制能力、工作寿命、钻井速度有待进一步提升[25-29]。提升所述的3项性能对其发展有重要工程意义[30-33]。现有的推靠式旋转导向系统工作的基本原理是“速度杠杆”,由于原理的限制导致钻头所获推力小于工具输出推力,钻头转向与工具施加推力方向相反且随着钻速提高轨迹控制能力下降。为了提升工具的性能,笔者基于“省力杠杆”原理,改变现有的推靠式旋转导向系统中导向工具与扶正器位置,使钻头转向与推靠力施加方向相同,从而实现放大钻头处所获推力的效果。为了验证思路的可行性,笔者采用有限元分析法,分析对比“速度杠杆”与“省力杠杆”在提高工具性能上的优势。

1 现有推靠式旋转导向系统工作原理及问题

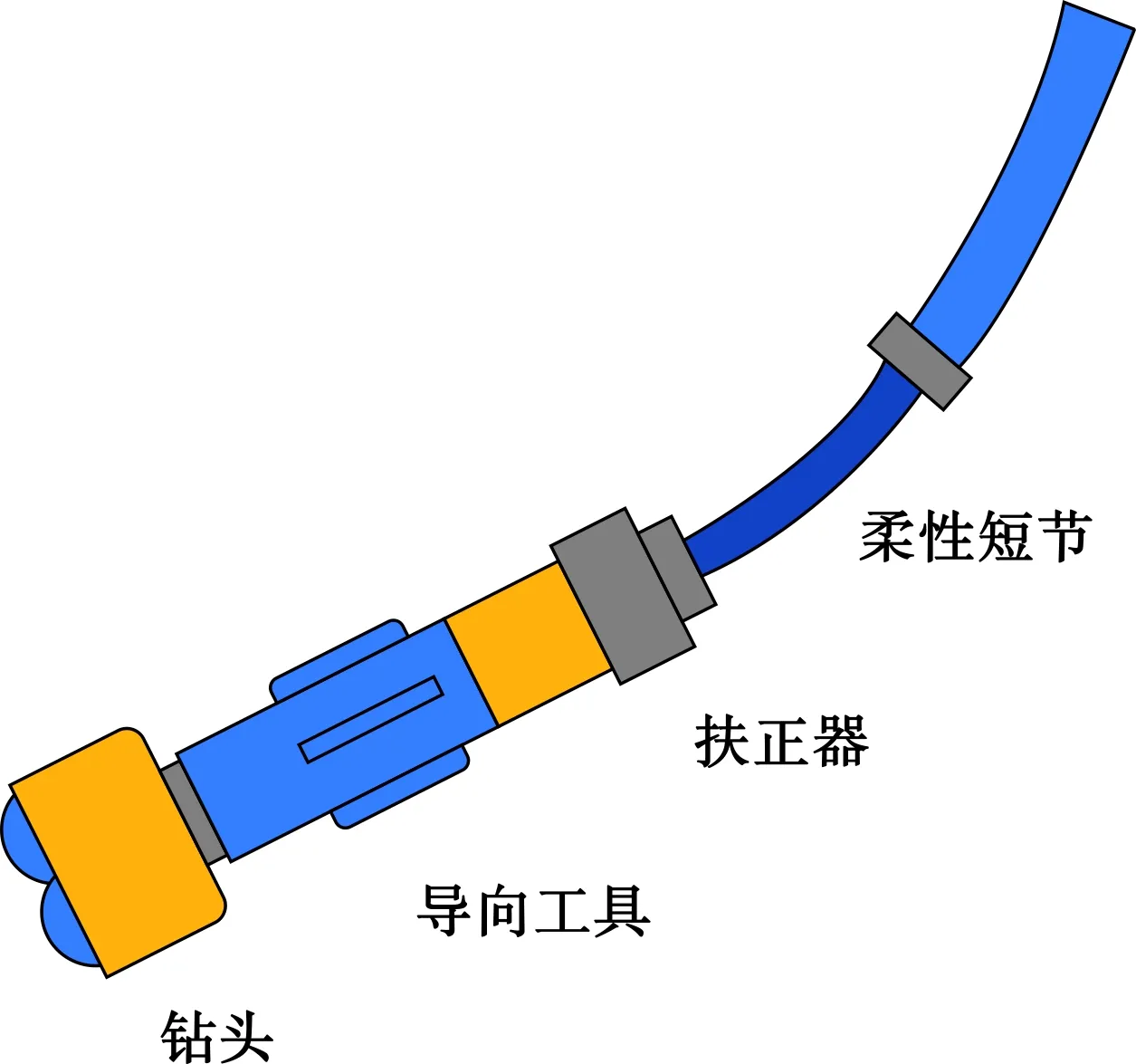

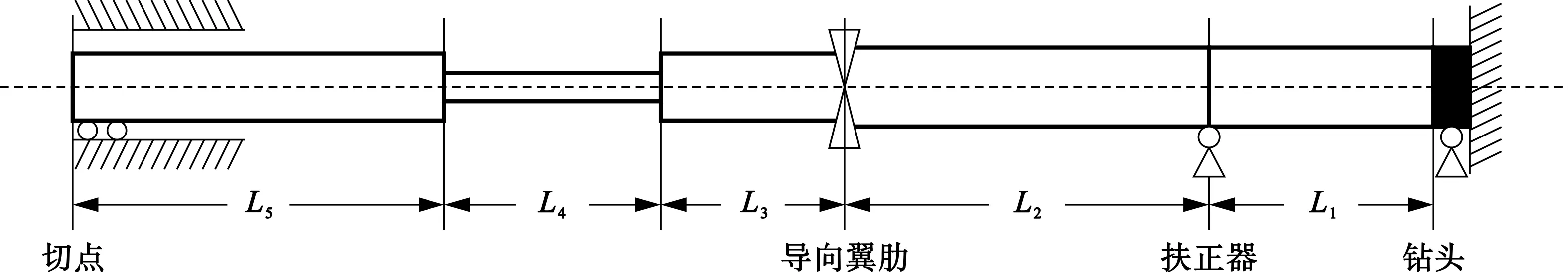

现有推靠式旋转导向系统结构示意图如图1所示。该系统基本结构包括钻头、推靠式旋转导向工具、扶正器、柔性短节以及上部钻具等,推靠式旋转导向工具设置有导向翼肋,导向翼肋设置在靠钻头端,而扶正器设置在远离钻头端,扶正器上端安装柔性短节及上部钻具。

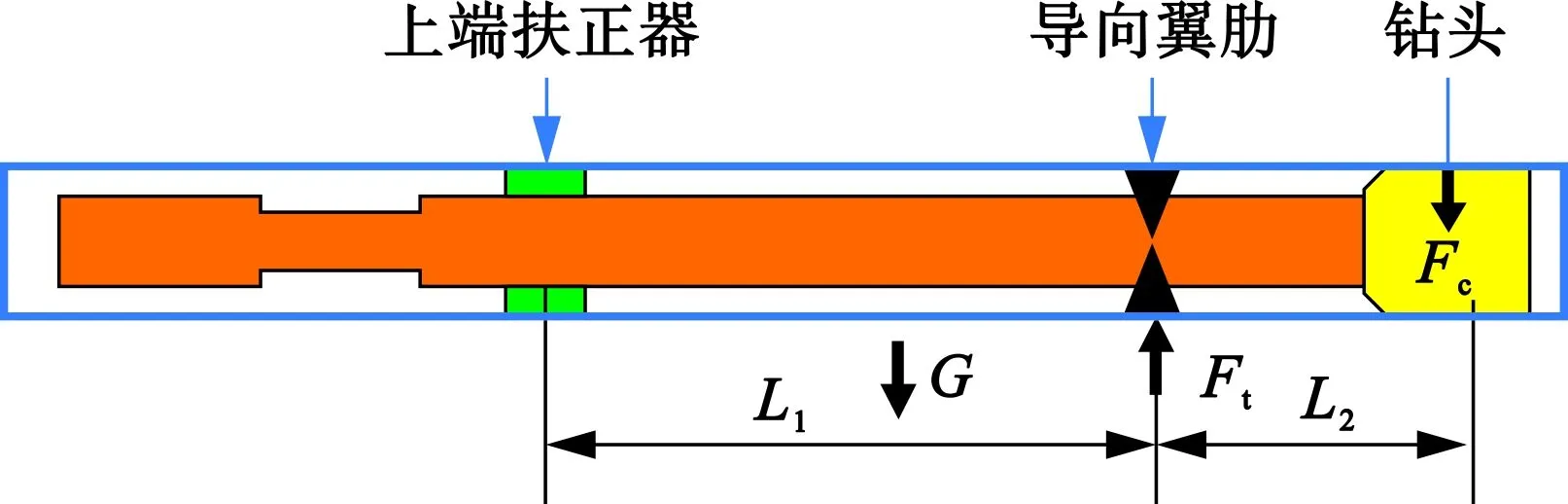

现有推靠式旋转导向系统利用柔性短节来降低上部钻具对下部系统的影响,扶正器以下近似简化为“速度杠杆”,扶正器作为杠杆的支点,导向工具处的翼肋作为推力输出单元,钻头作为受力单元。通过导向工具施加的推力、钻头受到的反作用推力、扶正器下部钻具重力共同作用使得杠杆达到平衡状态,钻头在反作用推力下对井底产生切削,从而改变井眼轨迹。现有推靠式旋转导向系统受力分析如图2所示,其钻头所获推力近似计算公式为

(1)

式中,Fc1为钻头所获推力,t;Ft为导向翼肋施加的推力,t;G为钻柱重力,t;L1为扶正器到导向翼肋距离,m;L2为导向翼肋到钻头距离,m;α为井斜角,(°)。

图1 现有推靠式旋转导向系统结构示意图Fig.1 Schematic diagram of existing push-against rotary guide system structure

由式(1)可知钻头所获推力与导向翼肋施加的推力、钻柱重力、扶正器到导向翼肋距离及导向翼肋到钻头距离有关。为了使钻头得到足够大的推靠力,目前优化方案为:增加导向翼肋施加的推力;缩短导向翼肋到钻头距离;延长导向翼肋到扶正器距离。

上述3种方案各自存在的问题:①增加导向翼肋施加的推力可以增加钻头处获得的推力,但更高的推力造成导向翼肋的磨损,影响工具的使用寿命,并且过大的推力在软地层等造斜时,导向翼肋存在卡入井壁的风险,即使不完全卡入井壁也会增加送钻阻力,影响钻井速度;②缩短导向翼肋到钻头距离,该方法也可以增加钻头处获得推靠力,但该方案推靠力提升空间有限,NeoSteerCLxat-bit定向专用PDC钻头(图3)已经把导向翼肋安装在钻头上,但推靠力无法进一步提升,且该方法造成近钻钻头处没有足够空间去安装提速装置,导致轨迹控制能力的提高与机械钻速的提升相矛盾;③延长导向翼肋到扶正器距离,原理上能够提高钻头所获推力,但随着导向翼肋到扶正器距离增加,其刚度变小,导向翼肋的推靠力作用会难以施加到钻头上而被钻具变形抵消。

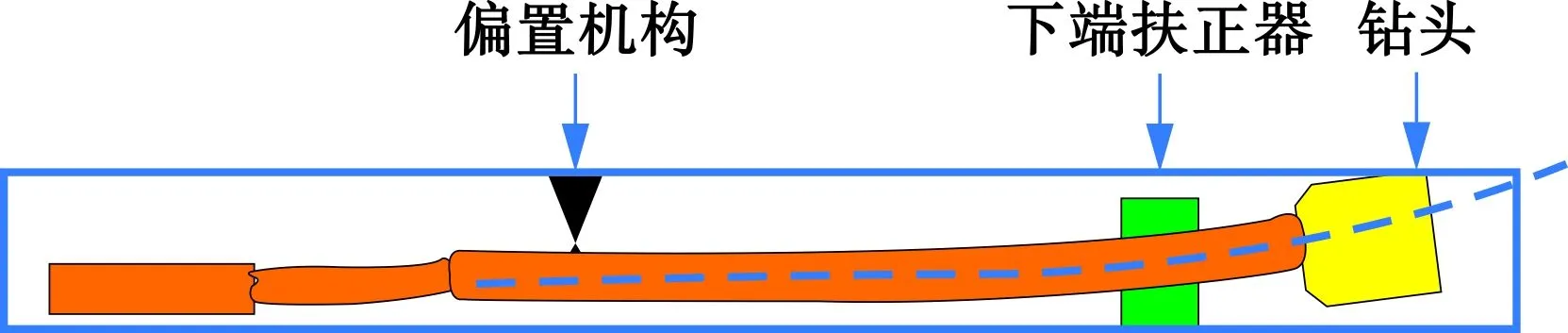

综上所述,针对现有推靠式旋转导向系统相关性能有待提升的问题,目前采取的解决方法虽然有一定的提升,但是没有较大的突破。故提出基于“省力杠杆”原理的新型旋转导向方法,其结构示意图如图4所示。

图2 现有推靠式旋转导向系统受力分析Fig.2 Force analysis diagram of existing push-against rotary steering system

图3 NeoSteerCLxat-bit定向专用PDC钻头Fig.3 NeoSteerCLx at-bit steerable PDC bit

2 新旋转导向方法的实现机构和原理

“速度杠杠”动力点在支点和阻力点之间,物理学称为第三类杠杆,这类杠杆也被称为费力杠杆,即动力点输出力大于阻力点获得力,且无法实现力的放大。这是现有推靠式旋转导向系统轨迹控制能力有限的根源,若能够实现推靠式旋转导向工具施加给钻头的推靠力放大,则推靠式旋转导向系统轨迹控制能力将会再次得到大幅提升。

“省力杠杆”是指支点在动力点和阻力点的中间,该杠杆也被称为第一类杠杆,其是否能够实现力的放大由支点的位置决定,或者说由臂的长度决定。基于该杠杆原理,笔者提出基于“省力杠杆”原理的新型旋转导向方法[34]。该方法将扶正器和常规旋转导向系统导向翼肋的位置调换一下,即导向翼肋远离钻头端设计,扶正器靠近钻头端设置,如图4所示,图4中的扶正器为满眼扶正器。在导向钻井工作时,新旋转导向方法的实现机构能够自动测量井斜和方位角并与设计值进行对比,根据测量值与设计值差异控制导向翼肋伸缩输出推靠力实现为钻头施加推力的目标,需要增斜时,导向翼肋施加向下推靠力;需要降斜时,导向翼肋施加向上推靠力;需要增方位时,导向翼肋施加逆时针推靠力;需要降方位时,导向翼肋施加向顺时针推靠力。该推靠力在“省力杠杆”支点(扶正器)的作用下,放大施加给钻头,从而使钻头获得数倍于新旋转导向方法的实现机构输出的推靠力,另外实现机构输出推靠力的同时,还会改变钻头的指向,从而达到协同钻头推靠与指向作用控制井眼轨迹的目标。增斜过程系统在井眼内的状态如图5所示。

图4 新型旋转导向系统结构示意图Fig.4 Schematic diagram of new rotary steering drilling system

图5 新型旋转导向系统导向过程示意图Fig.5 Schematic diagram of steering process of new rotary steering drilling system

3 新型旋转导向系统性能分析

3.1 研究模型及方法

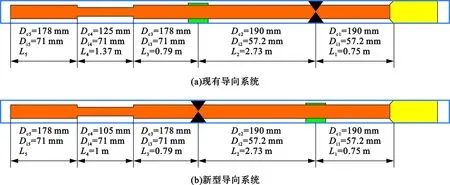

为了验证新型旋转导向系统的性能,利用ABAQUS有限元软件对两种旋转导向系统的性能进行分析对比,现有的旋转导向系统结构参数为现场钻井工程使用参数(图6(a)),新型旋转导向系统结构参数与现有旋转导向系统结构参数相同(图6(b)),两者的差异仅是导向翼肋与扶正器的位置发生交换。图6中,Dci和Dii分别为导向系统某段的外径和内径。

利用ABAQUS有限元软件把旋转导向钻井系统底部钻具组合简化为线性梁问题进行分析,假设:

(1)底部钻具组合各单元均可发生弹性形变。

(2)钻头为满眼钻头,钻头与地层无力偶作用。

(3)扶正器为近似满眼扶正器,扶正器中心低于钻头中心。

(4)钻具与井壁切点以上的钻铤平躺在下井壁。

(5)井眼为圆形,对导向翼肋、扶正器和钻头3个接触点为刚性接触。

(6)井壁为刚性体,井眼尺寸不随时间变化。

(7)扶正器、钻头和导向翼肋与井壁为点接触。

对整个系统进行分段定义单元,共分为切点到柔性短节、柔性短节、柔性短节到导向翼肋、导向翼肋到扶正器、扶正器到钻头5个单元,如图7所示。导向翼肋、扶正器、钻头均简化为点接触。

图6 导向系统结构优化示意图Fig.6 Structural optimization diagram of guide system

图7 模型简化及单元划分Fig.7 Model simplification and unit division

假设系统上部与井壁下端连续接触,其中进行定义单元中钻铤切点的位置是钻铤正好离开井壁的分界点,此分界点的位置依靠模拟不断调整获得。

3.2 模拟结果对比

3.2.1 导向翼肋施加相同推力下系统轨迹控制能力对比

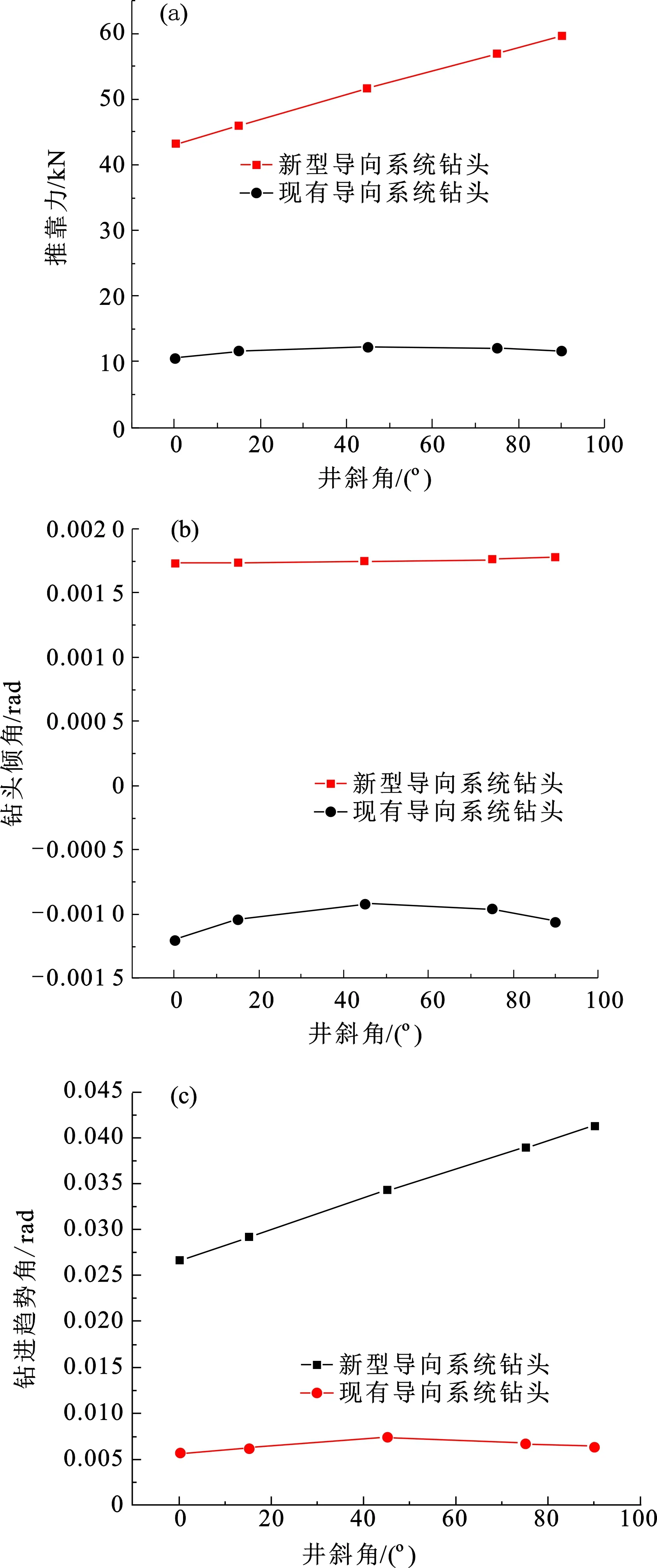

为了分析系统轨迹控制能力,模拟计算井斜角为0°、45°及90°情况下,两种旋转导向系统导向翼肋施加相同的推力1.5 t时钻头推靠力以及转角,并计算得到钻进趋势角[35],结果如图8所示。

从图8可以看出:导向工具输出相同推靠力前提下,新型旋转导向系统钻头处获得推靠力较现有旋转导向系统有大幅度提高,且提高幅度随着井斜角增加而增加。0°、45°及90°情况下,钻头推靠力分别提高了3.7、4和5.3倍;新型旋转导向系统钻头倾角为正值,即该钻头倾角与钻头推靠力方向一致,其作用为增斜。现有旋转导向系统钻头倾角为负数,即钻头倾角与钻头推靠力方向相反,其作用为降斜;导向工具输出相同推靠力前提下,新型旋转导向系统钻进趋势角较常规旋转导向系统有大幅度提高,且提高幅度随着井斜角增加而增加。0°、45°及90°情况下,钻进趋势角分别提高了5.5、4.7和6.5倍;新型旋转导向系统钻头推靠力与钻头倾角方向相同,二者协同控制井眼轨迹;现有旋转导向系统钻头推靠力与钻头倾角方向相反,即轨迹控制过程,二者作用矛盾。

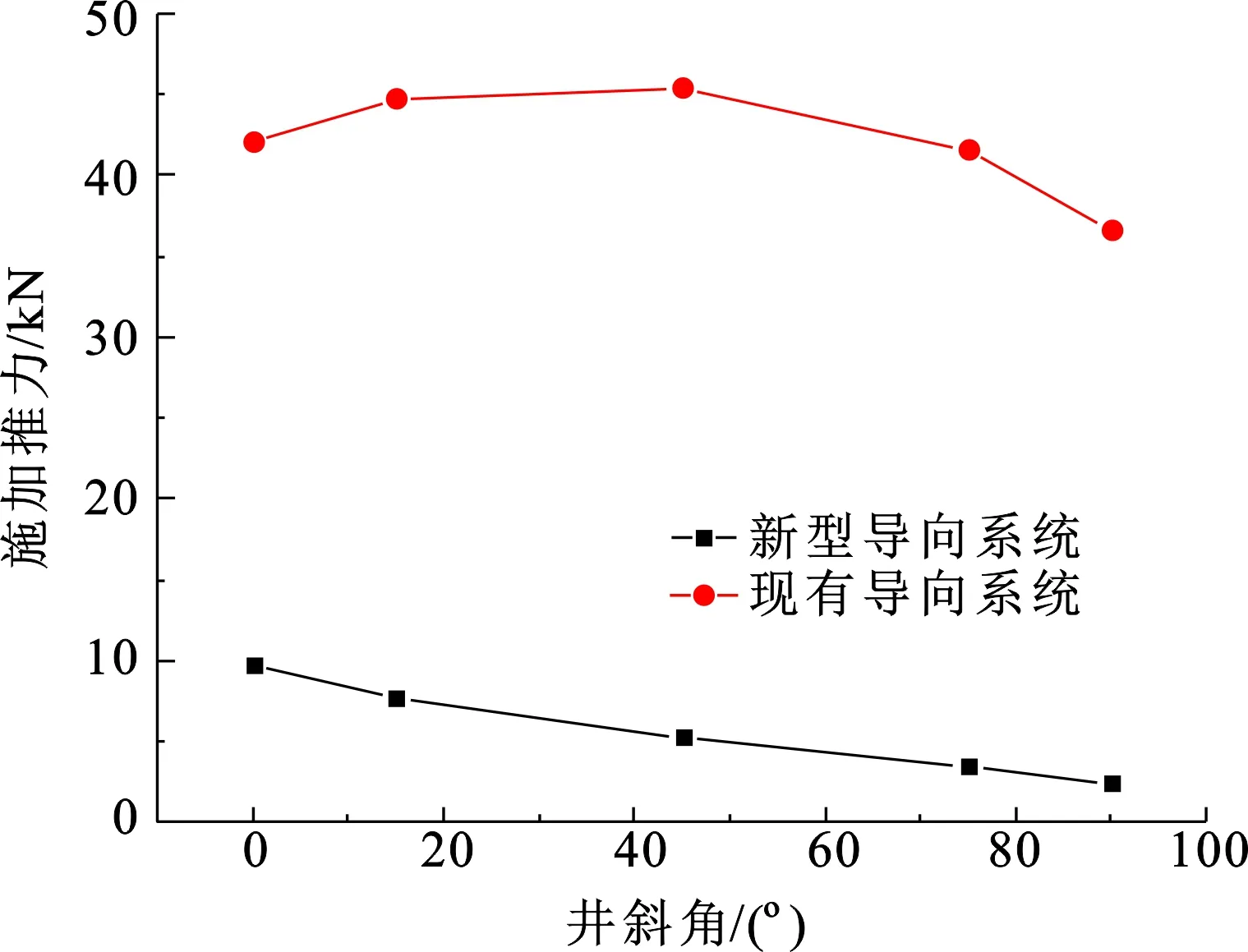

3.2.2 钻头获得相同推靠力下导向翼肋输出推靠力对比

导向翼肋输出推靠力是其本身使用寿命的关键影响因素,也是影响钻压传递效率的因素。为了对比钻头获得相同推靠力情况下两种导向系统导向翼肋施加的推力,通过不断修改导向翼肋施加的推力,使两种导向系统钻头推靠力均得到29 400 N(3 t)的力,得到了3种不同井斜角度下两种导向系统导向翼肋需施加推力,如图9所示。从图9中可以看出,新型旋转导向系统在3种不同井斜角度下导向翼肋施加的推力相比现有的导向系统降低幅度非常明显,新型旋转导向系统分别为常规导向系统的0.23、0.1和0.05倍,且随着井斜角的增加,翼肋处施加的推力更小。摩擦学实践表明,两个接触面磨损寿命与面之间摩擦因数、相对运动速度及相互作用力有关,摩擦因数、相对运动速度及相互作用力越大,磨损越快。即旋转导向系统导向翼肋输出的推力越大,其寿命越短。在钻头获得同等推靠力下,由于新型导向系统的导向翼肋相比现有导向系统的导向翼肋仅需要输出很小的推力,意味着新型导向系统工具线磨损速度更低,大大延长了工具寿命。

图8 两种导向系统轨迹控制能力对比Fig.8 Comparison of drilling trend angle between two kinds of steering systems

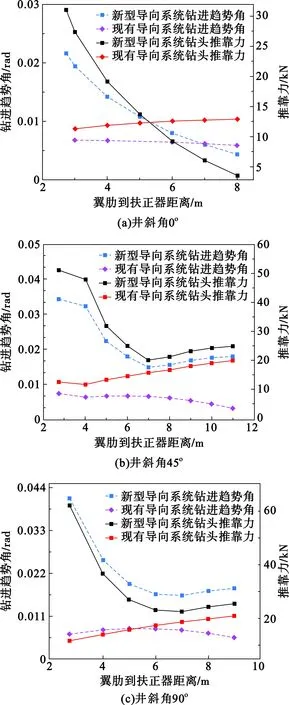

3.2.3 提速工具安装对轨迹控制能力影响

为了进一步提高旋转导向钻井时的钻井速度,需要在旋转导向系统内安装提速装置,若将提速装置安装到远离钻头端,则会影响推靠式旋转导向系统轨迹控制能力及本身工作寿命,现有推靠式旋转导向系统由于原理限制近钻头处没有空间去安装提速装置。新型旋转导向系统能否在近钻头安装提速工具需要开展研究。为此,进行导向翼肋到扶正器的长度对系统轨迹控制能力影响模拟研究,在3个不同井斜角(0°、45°、90°)下两种导向系统轨迹控制能力随翼肋到扶正器的距离关系曲线如图10所示。图10中可以得出,在井斜角0°情况下(图10(a)),新型旋转导向系统钻头推靠力和钻进趋势角随着翼肋到扶正器距离的增加而减小,直到距离延长到约5 m时,新型导向系统钻进趋势角依然高于现有推靠式旋转导向系统。在井斜角45°和90°情况下,随着导向翼肋到扶正器距离的增加,新型导向系统的轨迹控制能力先减小后增加,但是轨迹控制能力始终高于现有的导向系统轨迹控制能力。因此在造斜率保证的情况下,新型旋转导向系统的导向翼肋到扶正器长度可以延长到约5 m,留出足够的空间去安装提速装置,从而为实现进一步提高机械钻速提供支撑。

图9 两种导向系统工具施加推力对比Fig.9 Comparison of thrust applied by two guidance system tools

图10 导向翼肋到扶正器的距离对系统轨迹控制能力的影响Fig.10 Influence of distance from guide rib to centralizer on trajectory control ability of system

4 结 论

(1)基于“省力杠杆”原理的新型旋转导向系统与常规导向系统相比,在井斜角0°、45°、90°情况下,工具输出推靠力相同时,钻头获得推靠力提高3.7、4、5.3倍,为旋转导向系统轨迹控制能力的提高提供支撑。

(2)与常规导向系统相比,钻头获得相同推靠力情况下,新型旋转导向系统仅需施加常规导向系统的0.23、0.1、0.05倍的推力即可实现相同推靠效果,这可以减少翼肋的磨损,为旋转导向系统使用寿命的延长提供保障。

(3)基于“省力杠杆”原理的新型旋转导向系统在近钻头处约有5 m安装提速工具、近钻头测量工具的空间,且安装上不超过5 m长工具后,轨迹控制能力依然高于常规导向系统,这为保证造斜能力前提下进一步提高钻井速度提供条件。

(4)基于“省力杠杆”原理的新型旋转导向系统,既可实现导向翼肋到钻头推靠力的放大,又能达到推靠式和指向式联合控制轨迹的目的,对于轨迹控制能力提升具有积极作用。