基于离散小波分解的刀具故障诊断

2022-11-15张安康吴玉厚赵德宏高强

张安康,吴玉厚,赵德宏,高强

沈阳建筑大学机械工程学院

1 引言

石材类浮雕是典型的复杂异型制品,其加工材料有花岗岩、大理石和砂岩等。通常采用钎焊金刚石刀具对浮雕表面进行粗加工和精加工,而其加工过程中刀具的损坏影响浮雕的加工效率与加工精度,因此刀具状态是影响浮雕加工质量的主要因素之一[1]。

据统计,生产过程中超过75%的设备故障是由于严重的刀具磨损或其他故障引起的[2]。Zhang C.等[3]从经济角度提出,约3%至12%的生产成本与刀具状态及其更换有关,这也是石材加工过程中最常见且不可避免的问题之一。同时,其材料损耗和停机时间也造成了大量的经济损失,因此研究金刚石刀具故障监测至关重要。

传统金刚石刀具状态监测一般由工人根据加工声音和加工石材表面质量来判断。石材加工行业噪声大,据统计,监测企业噪声强度中位数为91.0dB[4],不同机床加工噪音相互影响,难以提取到有效表征刀具状态的特征值,需要工人不时触摸加工的石材表面并判断质量,过程危险且无法对刀具状态进行实时监测。为了对加工过程中的刀具进行监测,Zhang X.Y.等[5]基于多个传感器对铣削过程中的刀具状态进行了在线监测,并通过加工实例验证了开发系统的有效性。史尧臣等[6]基于声发射和振动信号对钻削钻头状态进行监测,利用时域、频域分析和小波分解处理采集的信号,实现了钻头的故障诊断。

近年来,对于刀具状态监测研究络绎不绝,Siddhpura A.等[7]研究发现,在工具状况监测系统(TCMS)中,基于振动的研究占已发表论文的20%以上,但是对于浮雕加工中的钎焊金刚石刀具故障监测研究几乎没有。本文基于振动信号进行金刚石刀具故障诊断试验,在石材加工装备上分别对不同状态下的刀具进行铣削对比试验,通过监测铣削过程中的振动信号进行时域和小波分析,对比分析了故障刀具对振动信号的影响,为金刚石刀具状态监测提供了技术创新参考。

2 试验研究

2.1 试验设备

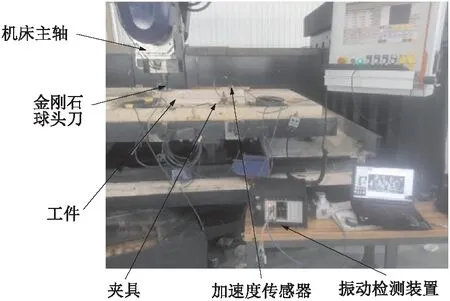

建立金刚石刀具振动信号采集试验台。该采集装置由数控加工装置和振动信号监测装置两部分组成,加工装置为HTM50200异型石材车铣加工中心,监测装置为EMX-4250动态信号采集系统。采用加速度传感器(IEPE)采集信号,型号为AC102,灵敏度为100mV/g,量程为±80g,频率响应范围为0.5~15000Hz,A/D转换精度为24Bit。加速度传感器通过胶黏剂安装在主轴上,Y轴为进给方向,安装位置如图1所示。

图1 刀具铣削加工振动采集试验台

试验中,刀具尺寸均为8mm×4mm×60mm(刀柄直径×球头直径×总长)的钎焊金刚石锥度球头刀,形貌如图2所示。工件为长1600mm,宽700mm,厚40mm的米黄大理石,密度为2.73g/cm3,抗压强度为132.8MPa,抗弯强度为11.5MPa。

图2 钎焊金刚石锥度球头刀

2.2 刀具故障类型判断

在实际加工过程中,随着刀具磨损的不断进行,不同学者归纳出了金刚石颗粒不同的磨损形态,综合下来主要可分为完整、磨平、微破碎、宏观破碎和脱落五大类[8]。金刚石颗粒不断脱落直至刀头金刚石颗粒完全脱落,最后刀具损坏。如图3所示,通过超景深三维显微镜对不同磨损状态下的金刚石刀具进行观察。

(a)金刚石颗粒完整

由于石材的物理性能、机床与夹具和不同工艺条件对刀具振动都有影响,对于不同磨损状态下的金刚石刀具难以提取有效的特征值。而在实际加工过程中,刀具刀头金刚石颗粒完全脱落直至彻底损坏时,由于金刚石刀具基体与石材发生摩擦,振动信号中可以提取到有效的特征值,故对刀具的状态判断分为磨损刀具和损坏刀具两种,其状态结构如图4所示。

图4 刀具状态

2.3 对比试验

为了提取有效表征刀具状态的特征值,对不同磨损状态下的刀具和损坏刀具进行对比试验。由于完整和磨平的金刚石颗粒、微破碎和宏观破碎的金刚石颗粒大都相互夹杂着,故将完整和磨平作为一组,微破碎和宏观破碎作为一组,共进行完好、损伤、脱落和刀具损坏四组试验。

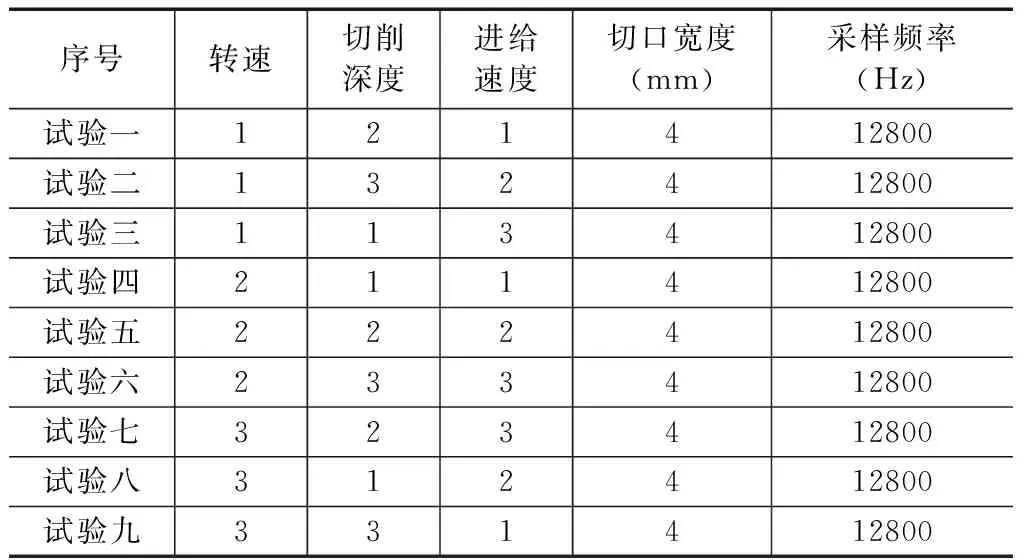

在实际加工过程中,各工艺参数(转速、切削深度、进给速度)对刀具的振动影响较为明显,为确保提取特征值的有效性,每组试验包括9个试验,用正交法采集不同切削要素的振动信号[9],采样频率设为12800Hz,其试验参数分别见表1和表2。

表1 三因素三水平参数

表2 试验参数

3 试验结果分析

如图5所示,在大理石板块上分别用不同的参数组合进行铣槽,在整个试验过程中共稳定采集了5组共45条数据样本,每条样本都包含空转信号和加工信号。

图5 板材铣槽直观图

3.1 刀具状态对振动信号的影响

由于Z方向和X方向未提取到有效特征值,因此本文处理数据均为进给方向(Y轴)的振动信号。

电压V与加速度g为线性关系,为了计算方便,信号处理数据均为电压V,采集的信号值与加速度的换算为

g=V/sen

(1)

式中,g为加速度值;V为采集的信号电压;sen为加速度计灵敏度。

不同磨损刀具的振动信号时域如图6所示,由对比可以看到,刀具在开始加工以及结束加工瞬间,信号幅值大幅上升。忽略初始加工和结束加工阶段,分别截取3s空转信号与加工信号,求得刀具空转阶段与加工阶段振动信号RMS值(有效值见表3)。

图6 不同磨损刀具的振动信号时域

表3 刀具不同阶段下振动信号RMS值

通过对比可以看到,不同磨损状态下的刀具加工信号RMS值大于空转信号,刀具损坏的加工信号小于空转信号,这是由于加工阶段,刀具表面金刚石颗粒与石材发生铣削,而损坏刀具则是刀具刀头金刚石颗粒完全脱落,刀具基体与石材发生磨削。

由于小波分解能够更为直观地分析振动信号在不同频段的能量分布,为了分析刀具状态对频带能量分布的影响,选取db10小波[10],对振动信号进行6层多尺度分解,不同刀具状态的频带能量分布如图7所示。

由图7可知,刀具振动信号的能量主要集中在1500~2500Hz频带范围内。在图7a~图7c中,磨损刀具加工信号在1500~2500Hz频带的总能量大于空转信号,在1700~1900Hz频段加工信号接近或大于空转信号;在图7d中,损坏刀具在1700~1900Hz频段加工信号明显小于空转信号;在图7e中,直观展示了不同状态下刀具加工阶段频带能量,可以看到,在1700~1900Hz频段范围内,由于刀头金刚石颗粒完全脱落,损坏刀具频带能量大幅度低于磨损刀具。为了准确辨别刀具状态,选择振动信号中1700~1900Hz频带能量作为表征刀具故诊断特征值。

(a)完好刀具

3.2 不同工艺参数对于特征值的影响

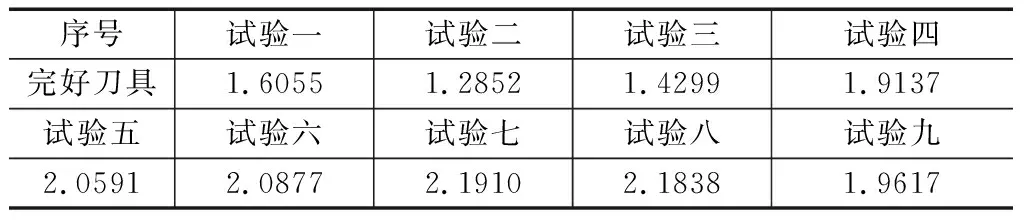

根据图7不同刀具状态下的频带能量分布,选择振动信号中1700~1900Hz频带能量作为表征刀具故诊断特征值。为获得不同工艺参数对于特征值的影响,对采集的完好刀具加工信号截取3s进行特征值提取,每隔1s提取一次特征值,其特征值的平均值如表4所示。根据表4进行指标求和ki和极差处理,结果如表5所示。

表4 刀具振动信号特征值

表5 特征值指标求和ki和极差处理

根据表5可以看到,转速是影响特征值的主要因素,切削深度和进给速度是影响特征值的次要因素,因此,对于特征值的影响因素排序为转速>切削深度>进给速度。在实际加工过程中,一般在程序初始阶段设定转速后整个加工过程中都不会改变,故刀具故障诊断可以根据转速进行划分,不同的转速对应着不同的特征值范围。

3.3 刀具的故障诊断

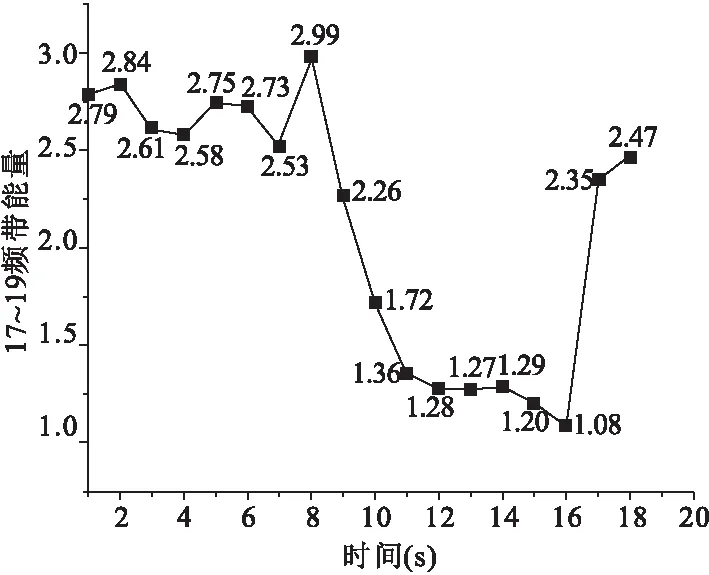

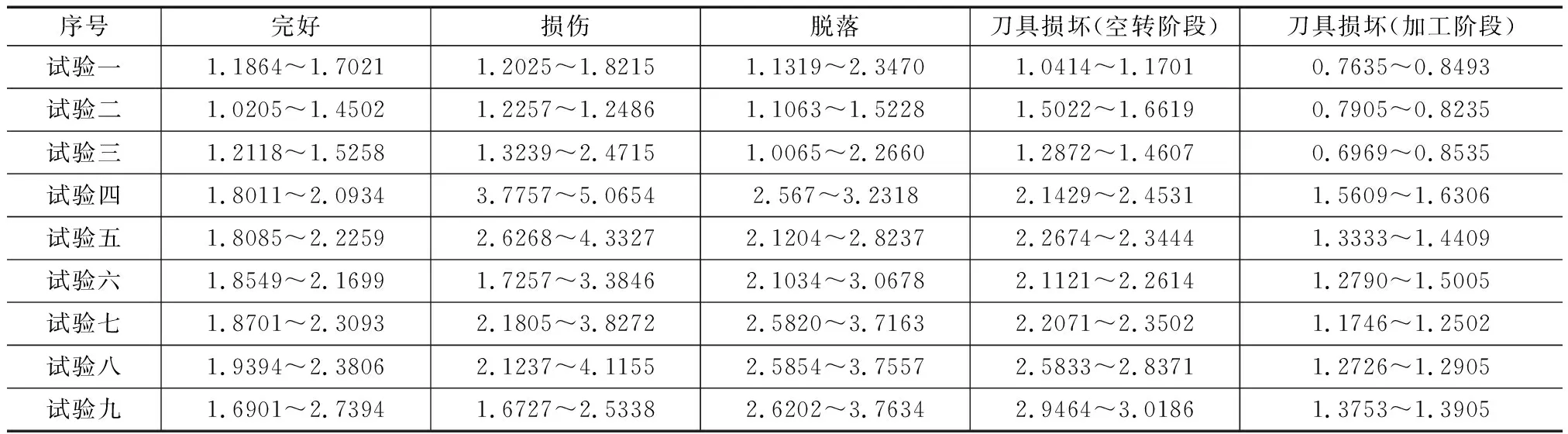

根据转速划分不同的刀具故障诊断特征值范围。为确定特征值范围,对采集的完好、损伤、脱落和刀具损坏四组下不同工艺参数进行小波分析,每隔1s提取一次特征值,任意选择损坏刀具组中一个试验值进行直观展示,如图8所示。不同状态刀具下不同工艺参数的信号特征值范围见表6,其中完好、损伤及脱落三组特征值范围包含了空转阶段与加工阶段。

图8 刀具加工过程中特征值的变化规律

表6 不同状态刀具时的不同工艺参数信号特征值

如图8所示,可以清晰地看到损坏刀具1700~1900Hz频带能量在整个加工过程中变化规律,1700~1900Hz频带能量在空转阶段上下波动,当开始加工石材时,1700~1900Hz频带能量快速下降后在加工阶段变化较平稳,并在加工结束后频带能量迅速增加。为确定刀具故障,可设定一个基准值,频带能量低于基准值则刀具损坏。

结合表6可知,转速5000r/min时磨损刀具特征值范围为1.0065~2.4715,损坏刀具加工阶段特征值范围为0.6969~0.8535;转速6000r/min时磨损刀具特征值范围为1.7257~5.0654,损坏刀具加工阶段特征值范围为1.2790~1.6306;转速7000r/min时磨损刀具特征值范围为1.6727~4.1155,损坏刀具加工阶段特征值范围为1.1746~1.3905。

在选定工艺参数范围内,为确保固定转速下不同工艺参数时刀具的故障诊断,转速为5000r/min,6000r/min和7000r/min时的刀具故障诊断基准值分别为0.8,1.6和1.4,当频带能量低于基准值时刀具损坏。

4 结语

分别应用完好、损伤、脱落和损坏刀具对石材进行了振动铣削对比试验,通过试验分析了不同状态刀具对于振动信号的影响规律。

(1)根据不同刀具状态下的频带能量分布,选择振动信号中1700~1900Hz频带能量作为表征刀具故诊断特征值。

(2)通过分析不同工艺参数对特征值的影响发现,刀具转速是影响特征值的主要因素,故刀具故障诊断根据转速进行划分,不同的转速对应不同的特征值范围。

(3)根据不同状态刀具时的不同工艺参数信号特征值范围,刀具的故障诊断结果为:当转速为5000r/min时,刀具损坏时的特征值<0.8;当转速为6000r/min时,刀具损坏时的特征值<1.6;当转速为7000r/min时,刀具损坏时的特征值<1.4。