基于有限元的压力管道超标缺陷模拟研究

2022-11-15张国强孙宝财

张国强 孙宝财

(甘肃省特种设备检验检测研究院 兰州 730050)

在生产实践活动中,压力管道肩负着各设备之间工艺介质的输送任务,作为第四大运输方式,其安全质量日益受到重视,管道质量是保证物料能否安全输送的关键因素。由于输送的介质具有易燃易爆有毒有害的特性,一旦发生泄漏,将会造成严重后果。因此,国家颁布了《中华人民共和国特种设备安全法》,实行特种设备目录管理,对于特种设备目录范围内的设备,按规范要求进行定期检验,确保设备安全状况符合要求,对于不满足安全生产要求的设备,按相关要求进行整改。由于种种原因,现役管道存在各种各样的缺陷,而大量的结构性缺陷,并不影响管道的安全运行,不加区分地进行返修,不但影响企业正常的生产,而且耗费大量的人力物力,增加成本。因此,对于超标缺陷,进行应力分析,满足安全使用要求,就可以正常使用。

本文结合某公司现场检验实际,定期检验发现1条蒸汽管道存在未焊透超标缺陷,由于该单位生产任务重,无法停车对缺陷进行处理,在充分分析管道运行的情况下,通过有限元模拟未焊透超标缺陷、计算最大安全运行压力,结果表明,在不超过最大工作压力和最大工作温度的条件下,该管道可安全运行至下次检验周期。通过采用有限元模拟外加应力计算的手段,能够为含有定期检验规则超标缺陷的管道安全运行提供参考,通过获得应力、应变云图,应力分布及最大安全应力直观显示,相较于传统方法,基于有限元的压力管道超标缺陷分析大大提高了准确度和效率,减少了企业停产返修带来的经济损失。管道运行条件见表1。

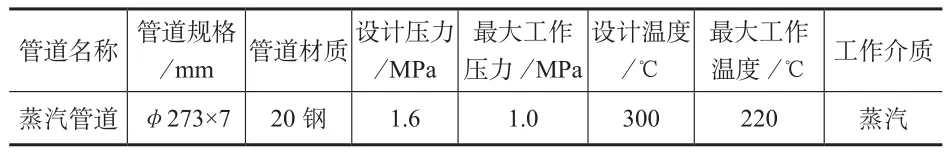

表1 管道运行概况

1 压力管道超标缺陷

1.1 压力管道超标缺陷定义

在工艺生产过程中,对于管道的安全状况进行定期检验检测,参照TSG D7005—2018《压力管道定期检验规则——工业管道》相关要求进行。在实际检验检测过程中,由于管道安装过程中带来的未焊透及由于介质腐蚀冲刷造成的局部减薄,是管道使用过程中最常见的缺陷。TSG D7005—2018对于未焊透深度及局部减薄深度根据不同管径和壁厚,有具体要求,材料为20钢、Q345或者奥氏体不锈钢时,未焊透按局部减薄计算,除上述材料以外的其他材料,未焊透按未熔合计算。由于检验的2条蒸汽管道均为GC2,本文对GC2级管道进行研究,表2为TSG D7005—2018中要求的局部减薄最大值,超过表2要求尺寸的缺陷为超标缺陷。

表2 TSG D7005—2018中要求的GC2、GC3局部减薄深度的最大值 mm

式中:

ReL——管材屈服强度,MPa。

1.2 压力管道超标缺陷检验

按照TSG D7005—2018规范要求对该厂蒸汽管道停机检验,采取宏观检验、壁厚检测、磁粉检测、DR射线检测等手段,弯头R1-B1/B2焊缝检验结果见表3。

表3 弯头R1-B1/B2检验结果

通过对R1弯头DR检测发现,B1/B2焊缝均存在最大深度为2 mm的未焊透缺陷,同时,弯头内壁由于冲刷较上次局部减薄0.8 mm,且该弯头满足局部减薄计算的前提条件[1],通过计算,该管道pL0=12.99 MPa,p<0.3×12.99 MPa=3.897 MPa,由于为整圈未焊透,故0.75<B/(πD)≤1,3级时未焊透最大允许深度为0.25te-C=1.24 mm,该弯头2 mm未焊透缺陷已超过3级要求,为超标缺陷,该管道定级为4级,图1所示为DR检测未焊透缺陷。

图1 R1弯头DR检测未焊透缺陷

2 计算模型与仿真方法

2.1 计算模型

该压力管道实体模型的建立需要综合考虑材料属性、弹性模量、泊松比等[2-5],由于未焊透缺陷在焊缝根部,高度为2 mm,且为整圈,结合实际工况与建模的便利性,对焊缝根部未焊透缺陷用规则的环向沟槽进行模拟,沟槽深度设置为2 mm。在实际情况中,管道主要承受内压、弯矩等载荷,因此忽略其他载荷对管道的影响。由于未焊透缺陷为整圈,沟槽规则且对称,为计算方便,只需分析管子模型的1/2。

为消除边界效应,根据圣维南原理[6],管段选取弯头两侧600 mm,规格为φ273×7 mm,管道材质为20钢,弹性模量为206 GPa,最小屈服强度为245 MPa,泊松比为0.3,最大运行压力为1.0 MPa。

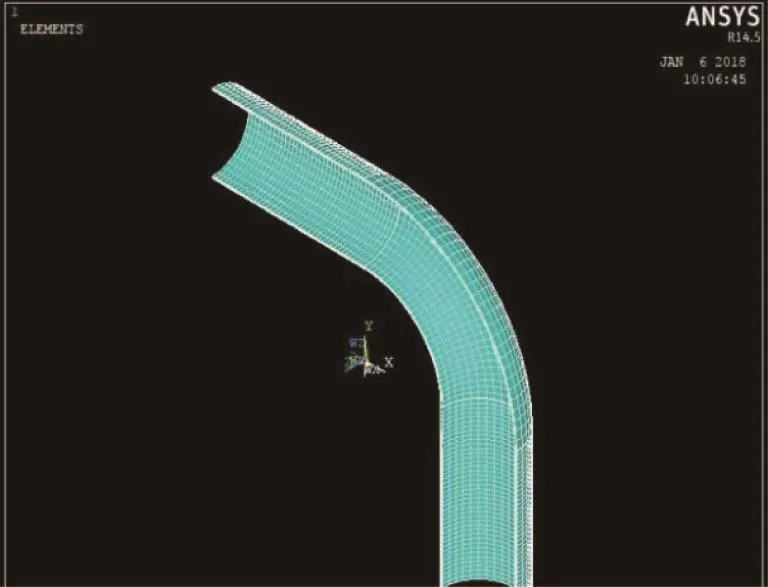

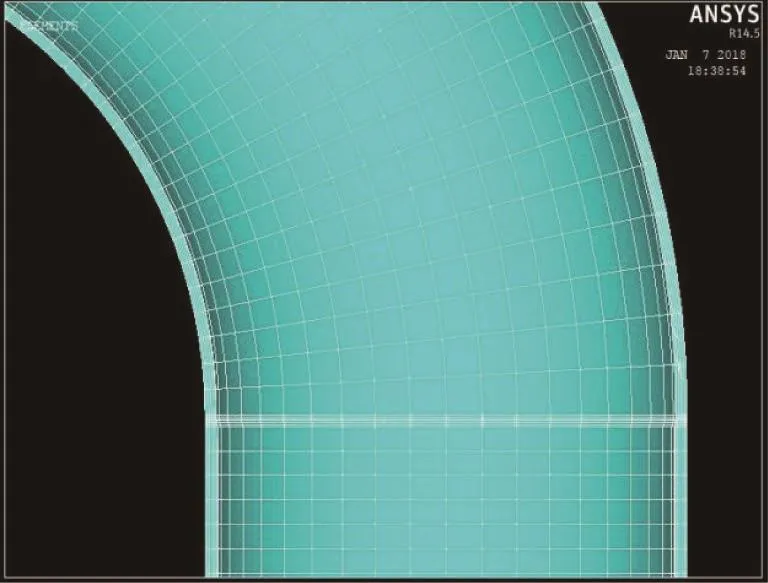

2.2 网格划分

在有限元仿真模拟之前,采用前处理软件对模型进行离散,即进行网格划分。本文采用SOLID186单元进行网格划分,共划分了41 356个计算节点,12 248个网格单元。含有2 mm未焊透缺陷的压力管道网格划分模型如图2所示,局部减薄0.8 mm的压力管道网格划分模型如图3所示。

图2 含未焊透缺陷的压力管道网格划分模型

图3 弯头内壁局部减薄的压力管道网格划分模型

3 计算结果与分析

3.1 最大应力计算

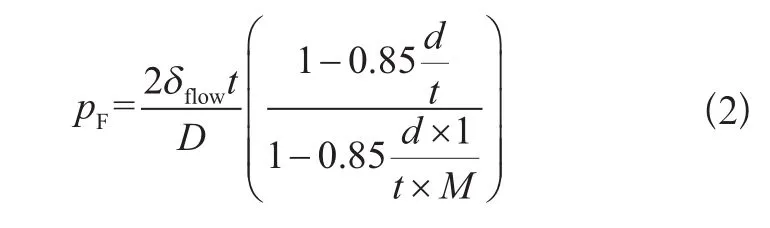

含体积型缺陷的管道失效压力计算见式(2):

式中:

pF——含缺陷管道的失效压力,MPa;

D——管道直径,mm;

t——管道壁厚,mm;

d——腐蚀缺陷深度,mm;

δflow——流变应力;

M——Folias鼓胀系数。

该压力管道d=2 mm,L=273×3.14 mm(整圈未焊透),通过计算,该含有未焊透缺陷的管道失效压力为pF=13.73 MPa,最大安全压力为pS=1.365 MPa,最高工作压力1.0 MPa小于最大安全压力1.365 MPa,该含有未焊透缺陷的蒸汽管道可以安全运行。

3.2 仿真结果与分析

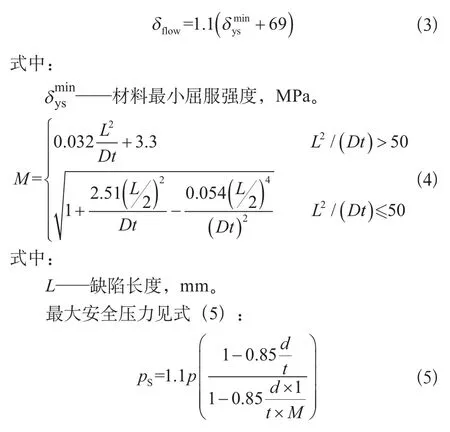

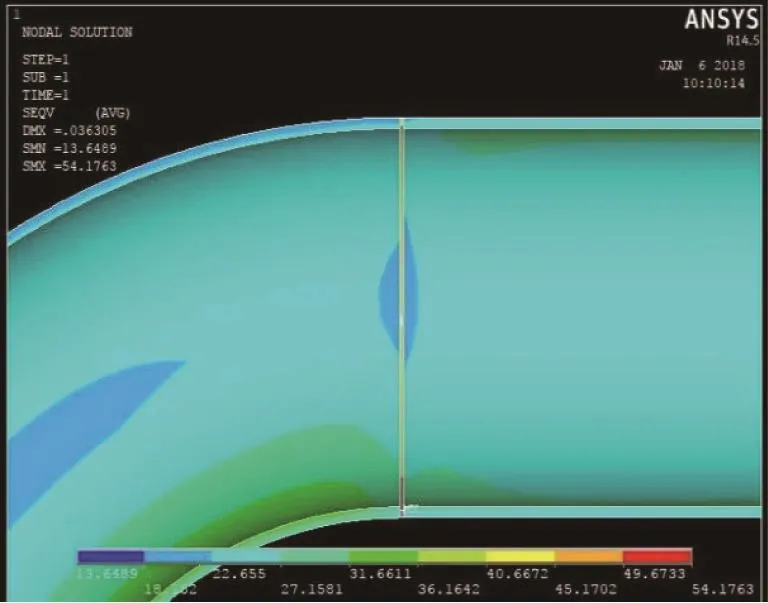

将前处理器进行网格后,导入有限元求解器,采用静力学计算模型,按照材料特性及工作条件,进行有限元模拟,未焊透模拟应力云图如图4所示,局部减薄模拟应力云图如图5所示。

图4 含未焊透缺陷的压力管道有限元应力云图

图5 局部减薄的压力管道有限元应力云图

由于根部有深度为2 mm的整圈未焊透,存在结构不连续,通过模拟的最大应力集中部位为根部未焊透部位,与实际情况一致。通过图4未焊透应力云图可以看出,对规格为φ273×7 mm存在整圈深度为2 mm未焊透的弯头焊缝,加载1.0 MPa的最大工作压力,有限元得出的失效压力pF为13.648 9 MPa,失效位置为未焊透部位,与式(2)计算得到的失效压力pF=13.73 MPa,误差仅为0.6%,且有限元模拟给出了最大应力集中部位为焊缝根部,这就验证了有限元模拟的准确性。通过构建超标缺陷模型,有限元模拟能够直接得出失效应力与失效部位,且失效应力与通过失效压力计算式(2)计算得出的失效应力误差极小,因此,有限元模拟能够作为一种可靠的手段对压力管道超标缺陷进行仿真分析,其模拟结果具有可靠性和准确性。

4 结论

本文采用有限元仿真分析和计算的方法,对压力管道检验过程中发现的超标缺陷进行模型建立、网格划分、仿真分析,并通过计算得含缺陷压力管道的失效压力pF为13.73 MPa,最大安全工作压力pS为1.365 MPa,大于最大工作压力1.0 MPa,计算结果表明该超标缺陷不影响管道的安全运行,与通过有限元仿真的结果pF=13.648 9 MPa吻合性较高,误差仅为0.6%。通过本研究所述方法能够直接获得应力、应变云图,直观反映应力集中部位与失效压力,在验证ANSYS有限元分析软件模拟压力管道超标缺陷实验正确性的同时,进一步说明有限元模拟能够作为评价压力管道超标缺陷是否影响管道安全运行的手段,其结果具有可靠性和准确性。