形变时效态Al-3.0Cu-1.8Mg-0.5Si合金的强化机制研究

2022-11-14牛凤姣伍翠兰武静沈书成罗世芳

牛凤姣 伍翠兰 武静 沈书成 罗世芳

摘要:时效前形变的引入,可以改变析出强化型Al-Cu-Mg(-Si)合金的时效析出过程,并且这种变化与形变量直接相关.为研究多元合金的形变强化机制,有必要利用电子背散射衍射(EBSD)、X射线衍射(XRD)、透射电子显微镜(TEM)等多种表征手段,对不同形变时效态Al- 3.0Cu-1.8Mg-0.5Si(wt.%)合金的强化方式进行定量或半定量计算,阐述不同强化方式对强度的贡献,为铝合金中形变时效工艺的应用提供理论支撑.研究发现,形变量的提高可以提高合金峰值硬度和强度,原因在于三个方面,一是晶界面积的增加,二是位错密度的增大,三是析出相尺寸更细小、分布更均匀.并且,当形变量大于6%时,形变量越大,析出相对强度的贡献越高.

关键词:铝合金;形变时效;EBSD;XRD;TEM

中图分类号:TG113;TG146.2;TG166.3文献标志码:A

Study on Strengthening Mechanism of Al-3.0Cu-1.8Mg-0.5Si Alloy Processed by Thermo-mechanical Treatment

NIU Fengjiao1,2,WU Cuilan1,WU Jing1,SHEN Shucheng1,LUO Shifang1

(1. College of Materials Science and Engineering,Hunan University,Changsha 410082,China;2. Modern Engineering Training Center,Chang’an University,Xi'an 710061,China)

Abstract:The introduction of deformation before aging can change the aging precipitation process of the precipitation-strengthened Al-Cu-Mg (-Si)alloy,and this change is directly related to the amount of deformation. In order to study the deformation strengthening mechanism of multi-element alloys,it is necessary to use electron backscatter diffraction (EBSD),X-ray diffraction (XRD),transmission electron microscopy (TEM)and other methods to test the Al-3.0Cu-1.8 Mg-0.5Si(wt.%)alloy treated by different deformation and aging process,quantitatively or semi-quantitatively,so that the contribution of different strengthening methods to the strength is listed,which provides theoretical support for the application of thermo-mechanical treatment in aluminum alloys. It isfound that the increase in deformation can increase the peak hardness and strength of the alloy due to three reasons. One is the increase of the grain-boundary area,the second is the increase of the dislocation density,and the third is that the size of the precipitates is smaller and the distribution is more uniform. Furthermore,the contribution of precipitates to the strength is getting higher with a larger deformation prior to the aging process,when the amount of deformation is greater than 6%.

Key words:Aluminum alloy;Thermo-mechanical treatment;EBSD;XRD;TEM

2xxx系鋁合金因其比强度高、耐腐蚀性能好、抗疲劳性能优异,被广泛应用于航空航天及军工领域. 目前,日益增长的对高端材料的需求要求科学工作者在深刻了解合金强化机制的基础上,不断开发新型合金、优化热处理工艺.在工业生产中,形变时效是一种有效提高铝合金机械强度的热处理工艺,利用位错强化、晶界强化、析出强化等实现强度与塑性的良好配合[1].该工艺在很多析出强化型铝合金上都可以得到良好的效果,如2519合金[2],2024合金[3-4]、Al-5.46Cu (wt.%)[5]、Al-5.1Cu-0.65Mg (wt.%)[6]、Al-0.75Mg-0.75Si (wt.%)[7]、7N01[8]等,但也有一些例外,如Al-5.74Cu-0.44Mg-0.88Ag (wt.%)合金[9]、7050合金[10]、Al-4.9Cu-0.74Mg-0.51Si-0.48Mn (wt.%)合金[11]等,现象不一而足,其原因在于时效前形变的引入对人工时效时的微观结构,尤其是析出行为的影响不同.2024合金常规人工时效时析出相以板条S相和GPB区为主,预变形后人工时效,强化相为尺寸更为细小的棒状S相,甚至在时效后期析出容纳位错能力更强的Ω相,并且形变量越大,对Ω相析出的促进作用越明显[12].对于Al-Cu-Li-(Mg-Ag)合金,形变促进T相形核,抑制了δ′相、θ′相、S相的形核析出;对于Al-Cu-Mg-Ag合金,形变促进θ′相析出,抑制Ω相析出[13].但是对于Al-Cu-Mg合金,形变促进了Ω相的析出,对θ′相析出有一定的抑制作用[14].对于合金成分不同的高温时效Al-Mg-Si合金而言,变形引入的位错均可以诱导B′相、β′相、U2相等多种类型的析出相在位错附近析出,同时影响晶内无位错区域的均匀析出过程,影响程度与Mg:Si原子比相关[15].由此可见,位错对析出行为的影响和合金成分有直接关系,这就要求科研工作者必须深刻理解不同类型铝合金的形变时效强化机制,在此基础上才能有针对性的调整热处理加工工艺,达到改善合金性能的目的.

关于形变时效铝合金的强化机制,前人以不同铝合金为研究对象进行了深入研究.Wang等人[7]研究了形变时效工艺作用下Al-Mg-Si合金晶粒组织、位错密度、析出行为的变化,发现形变时效时析出的分级纳米结构可以使合金在变形时容纳更多位错,从而使合金具有高强度和高延伸率.Ma等人[16]研究了7075合金析出行为、晶粒尺寸、位错密度和宏观性能的关系,对不同强化方式进行了定量计算,计算值与实验值相差不大.Rodgers等人[17]研究了3%~15%的预拉伸对AA2195合金后续人工时效的影响,从定量计算的角度证明随着形变量的提高,位错强化的作用增强,析出强化的作用减弱.

Al-3.0Cu-1.8Mg-0.5Si(wt.%)合金作为一种四元合金,析出相类型更加复杂,在固溶后立即时效的T6工艺条件下以Si-modified GPB区和S相为主;在时效前增加形变量为6%冷轧的形变时效工艺,则析出相以Si-modified GPB区和zig-zag连续复合相为主,其中zig-zag连续复合相由S相(AlCuMg)、GPB区(AlCuMg)、C相(AlCuMgSi)等多种类型析出相共同组成,尺寸粗大的zig-zag连续复合相占用了大量溶质原子,使得细小Si-modified GPB区数量急剧减少,造成了形变时效峰值硬度的降低[18].改善形变时效合金性能的途径有两种:一是通过在预变形前引入不同温度、不同时间的预时效处理,改变预变形前的溶质原子聚集状态,进而调整最终时效态合金的析出相类型或形貌,改善宏观性能[1,7];二是改变形变量,通过控制合金中的位错密度,改变溶质原子扩散通道,影响合金最终时效态的析出行为,同时影响晶粒的组织结构.我们前期研究证明,对于形变量为6%的T8工艺,在形变前进行预时效处理可以使合金在不损失塑性的前提下明显提高合金硬度和强度[19].本文试图使用第二种方法,提高合金强度,并通过定量分析研究合金不同预变形量作用下的时效强化机制.

本文通过硬度和拉伸性能测试,以及EBSD、XRD、TEM 表征,系统研究了Al-3.0Cu-1.8Mg-0.5Si (wt.%)合金不同预变形量的形变时效T8工艺处理后合金微观结构和力学性能的变化.与T6时效的晶粒组织、析出行为作对比,探索合金引入不同密度位错的情况下溶质原子的聚集状态,阐述热处理工艺、位错密度、析出行为与力学性能之间的密切联系,为理解“成分-工艺-结构-性能”的四角关系提供参考.

1实验材料与方法

1.1实验材料

本文所用实验合金为自制Al-3.0Cu-1.8Mg- 0.5Si(wt.%)合金,即Al-1.27Cu-2.03Mg-0.48Si(at.%)合金,简称AlCuMgSi合金.首先将铸锭在510℃空气循环炉中保温24 h进行均匀化处理,热轧前在450℃保温1.5 h,之后由20 mm热轧至5 mm,空冷后继续冷轧至2 mm. 冷轧样品经535℃固溶处理1h,随后在180℃恒温油浴炉进行人工时效,即T6时效工艺,如图1(a)所示.为研究不同的形变量对合金后续人工时效的影响,对合金进行T8工艺处理,如图1(b)所示,在固溶后引入了6%、10%、30%、50%等不同变形量的冷轧变形,之后进行同样的180℃时效处理.为了区别形变量的不同,以加形变量后缀来命名T8工艺,如“T8-6%”.

1.2实验方法

本文研究的力学性能包括硬度和拉伸性能.采用HXD-1000T型数显式显微硬度计对样品进行维氏硬度测试,加载力为4.9 N,加载时间为10 s.样品测试前进行机械研磨、抛光、清洗,之后均匀选取至少7个位置取值,最终结果取其平均值.拉伸试样根据ASTM E517-00标准设计,总长为55 mm,样品的长轴方向平行于板材的轧制方向,拉伸速度为1.5 mm/min.每一组拉伸试样不少于4个,最终数据取其平均值.

微观结构表征包括三个方面:(1)利用FEI Quanta 200型扫描电子显微镜附件电子背散射衍射(EBSD,Electron Backscattered Diffraction)系统测试样品的晶粒尺寸和取向信息;(2)利用Rigaku Smartlab SE型X射线衍射技术(XRD)和Williamson-Hall方法计算位错密度;(3)利用FEI Tecnai G2 F20型号的透射电子显微镜(TEM)表征合金的时效析出相类型和结构.EBSD和XRD测试样品均采用电解抛光方式制备,TEM测试样品采用电解双喷方式制备,电解液均为体积比为1:3的硝酸甲醇混合溶液.选取平行于轧制方向的纵截面来制作EBSD和XRD样品,即样品表面平行于合金的轧制方向(Rolling direction,RD)和法向(Normal direction,ND),垂直于轧件横向(Transverse direction,TD).

2实验结果

2.1力学性能测试

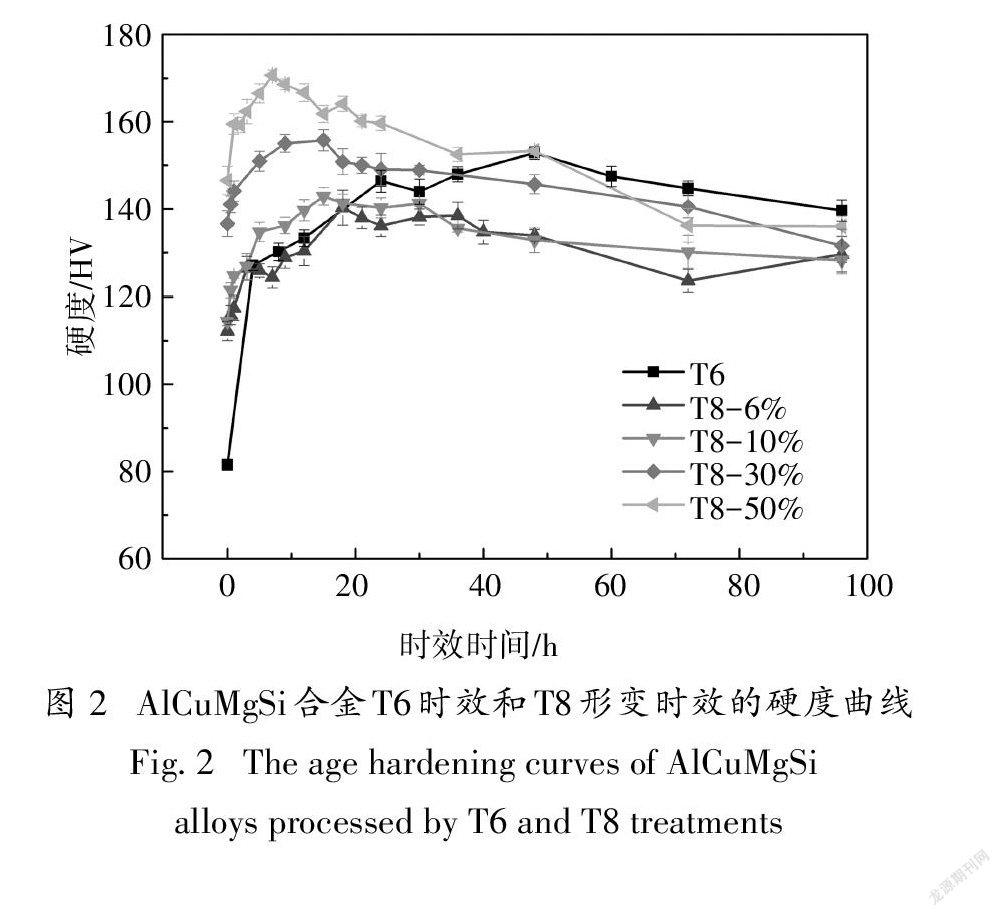

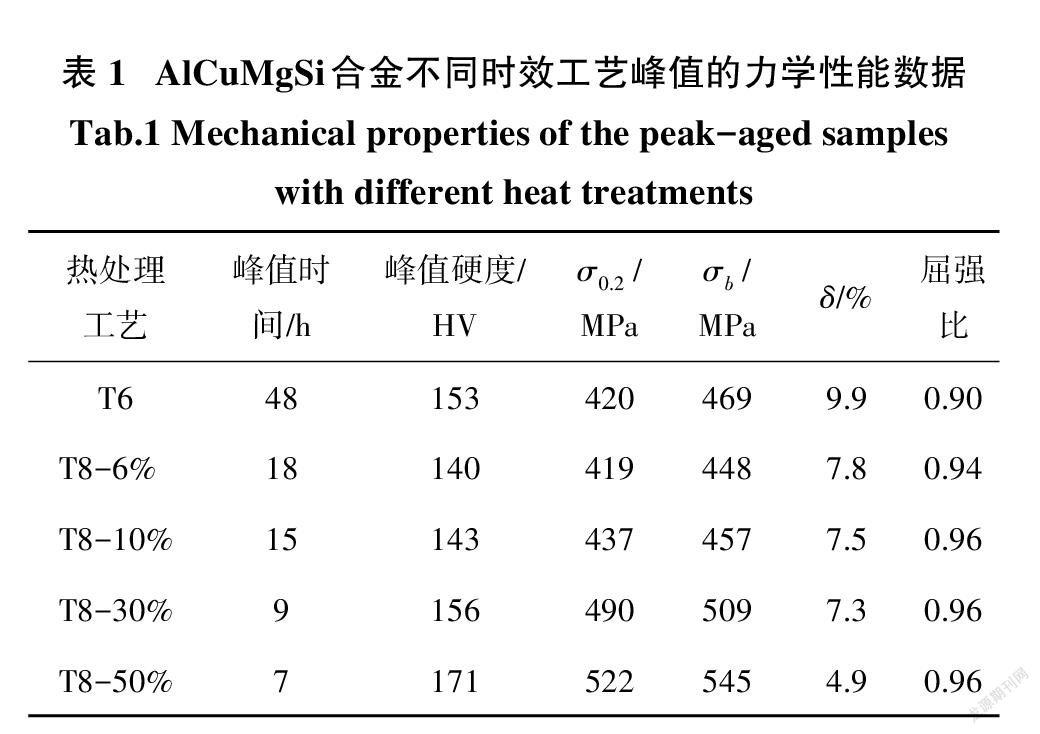

图2展示了AlCuMgSi合金不同热处理工艺处理后的时效硬化曲线.T6和T8工艺的峰值时间、峰值硬度、拉伸性能详细数据列入表1中,其中σ、σ、δ分别为屈服强度、抗拉强度、断后延伸率.

AlCuMgSi合金在T6人工时效48 h时到达峰值,峰值硬度约为153 HV.T8工艺的初始硬度随形变量的增大而增大,说明形变量越大,加工硬化的作用越来越明显.AlCuMgSi合金经T8时效工艺处理后,到达峰值的时间提前,并且预变形量越大,达到峰值所需的时间越短,峰值硬度越高.然而,T8-6%、T8- 10%的峰值硬度相比于T6工艺分别下降了13 HV和10 HV. T8-30%、T8-50%的峰值硬度相比于T6工藝分别提高了3HV和18 HV.峰值后继续人工时效,合金不可避免地出现过时效现象,即硬度开始逐渐下降,下降的速度随预变形量的增大而加快.

T8工艺峰值样品的屈服强度和抗拉强度随预变形量增加不断提高,延伸率逐渐降低,屈强比逐渐增大.通过比较T6和T8-6%峰值时的硬度和强度可以发现,T8-6%峰值硬度、抗拉强度低于T6峰值,而屈服强度却相差不大.强度和硬度变化不一致是由于在位错强化的影响下,硬度和强度并不满足线性关系,这个观点在前人的研究中已经经过了严格证明[20-21].形变量达到30%及以上时,T8峰值抗拉强度逐渐超过T6,实现强度、硬度的同步提高.

T8工艺中冷轧预变形的引入,主要通过影响晶界面积、位错密度、溶质原子析出行为等微观结构影响合金最终人工时效时的宏观性能,微观结构可以利用EBSD、XRD、TEM技术分别进行表征.

2.2EBSD表征晶粒组织

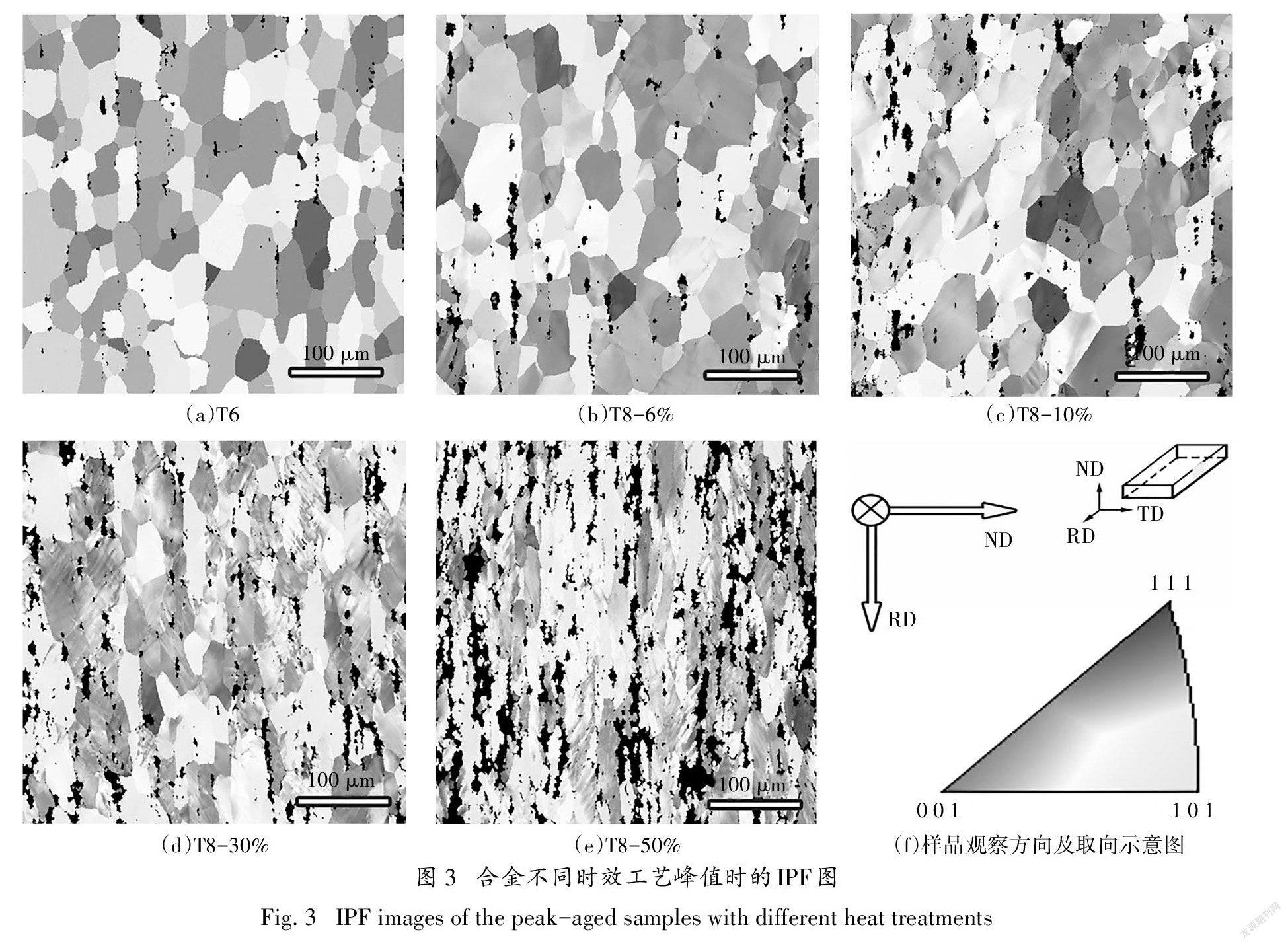

AlCuMgSi合金在经过6%~50%冷轧变形之后,合金的晶粒尺寸及形貌特征发生了变化,后续经过180 ℃时效后,合金发生小程度的回复,利用EBSD技术对不同工艺峰值样品表面进行扫描,可以得到晶粒反极图、平均取向差分布图、晶粒平均尺寸等信息.图3为晶粒反极图像(Inverse Pole Figure,IPF),展示了AlCuMgSi合金经不同时效工艺峰值样品的晶粒形貌和晶粒取向.从图中可以看出,没有形变的样品晶粒基本为等轴晶,形变后晶粒沿冷轧方向拉长,形变量越大,晶粒拉长越明显,晶粒内部的取向扭曲也越严重.

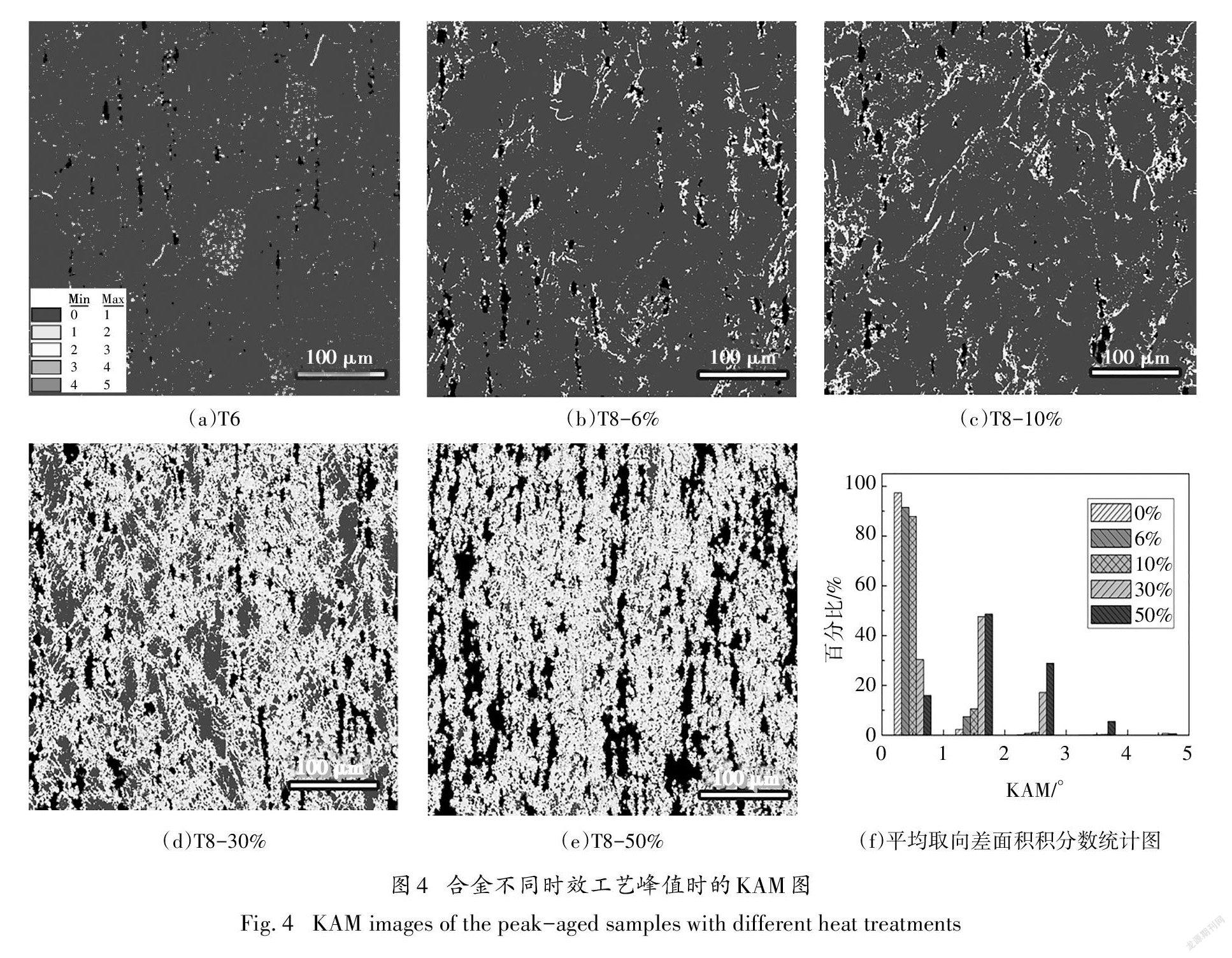

图4(a)—(e)为合金不同时效工艺峰值时的晶粒内平均取向差(Kernel average misorientation,KAM)分布图,KAM图是利用每一个像素点与其最近邻点的取向偏差的平均值作图.该图可以用于研究晶粒亚结构,反映晶粒内部的应变情况,颜色越红,取向差越大,应变也越大.所有峰值样品不同角度取向差的面积分数统计结果展示在图4(f)的柱状图中.T6峰值时KAM<1°的比例最高,随形变量增大,KAM<1°的比例逐渐减低,KAM>1°的比例逐渐提高,说明晶粒内平均取向差随形变量增大而增大,产生形变的区域分布也越来越均匀.

常温下多晶体铝合金塑性变形是位错运动的结果,由于晶粒取向不同,晶界对位错运动产生阻碍作用,位错难以从一个晶粒滑移至相邻晶粒,位错塞积在晶界处进而提高合金强度.因此晶粒細化,提高晶界面积,增加阻碍位错运动的屏障是一种常见的同时提高合金强度和韧性的手段.晶粒尺寸对强度的贡献满足Hall-Petch关系式[22]:

σ=σ+kd(1)

2.3XRD表征位错密度

形变引入的位错对强度的贡献可以通过测试位错密度进行计算.本文利用X射线衍射仪定量计算位错密度,利用透射电子显微镜观察位错形貌与分布,对位错进行定性分析,起到补充说明的作用.

XRD技术测试位错密度的主要过程如下:首先在2θ角范围为30°~90°内对铝合金样品进行扫描,得到不同布拉格角度下的半高宽B,利用Williamson-Hall方法[25-27]计算样品内部的微应变ε[28],计算公式如下:

其中,λ为入射电子束波长,约为1.54 Å;K为常数,约等于0.9;θ为布拉格角,将Bcosθ视为y,sinθ视为x进行线性拟合,拟合之后得到的斜率即被测试样品的微应变值ε.之后利用以下公式[29,30]计算位错密度ρ:

其中,b为伯格斯矢量;d为晶粒尺寸.位错密度ρ对强度的贡献可以用Bailey-Hirsch关系式[31]来计算:

σ=Mαμbρ(4)

其中,α是介于0.2和0.5之间的常数[32],对于面心立方金属而言,α值约为0.2;μ为剪切模量,对于铝合金而言,约为26.9 GPa;b为伯格斯矢量,对于Al来说,b约等于0.286 nm.

固溶淬火态的合金经不同形变量的冷轧处理引入了不同密度的位错,在后续时效至峰值的过程中位错密度发生变化,位错密度以及位错对强度的贡献可以参考公式(2)~(4)进行估算.冷轧态以T3表示,冷轧后时效至峰值的状态以T8表示.不同冷轧形变合金时效前后的XRD谱图、位错密度以及位错强度增量如图6所示.从图中可以看出,形变量越大,位错密度越高;冷轧变形后的合金经过峰值时效处理后位错密度略有下降,并且形变量越大,下降幅度越明显.

根据公式(4),位错密度越大,对强度的贡献越大.因为峰值时效状态的位错密度下降,位错贡献的强度值也随之略有下降.T8-6%、T8-10%、T8-30%、T8-50%峰值时效时的位错密度分别为1.06×10m、1.16×10m、1.63×10m、2.08×10m,峰值时位错所贡献的强度Δσ分别约为48.5 MPa、50.8 MPa、60.2 MPa、67.9 MPa,相对于时效前,位错贡献值分别下降了0.5 MPa、0.2 MPa、1.2 MPa、4.6 MPa,这是因为形变后的合金在180 ℃时效的过程相当于回复退火.对于T6态峰值合金,合金在经固溶淬火处理后产生淬火空位,淬火空位坍塌形成位错,利用XRD技术测得T6样品的位错密度为2.67×10m,其位错强化对强度的贡献约为24.3 MPa.

2.4TEM表征析出行为

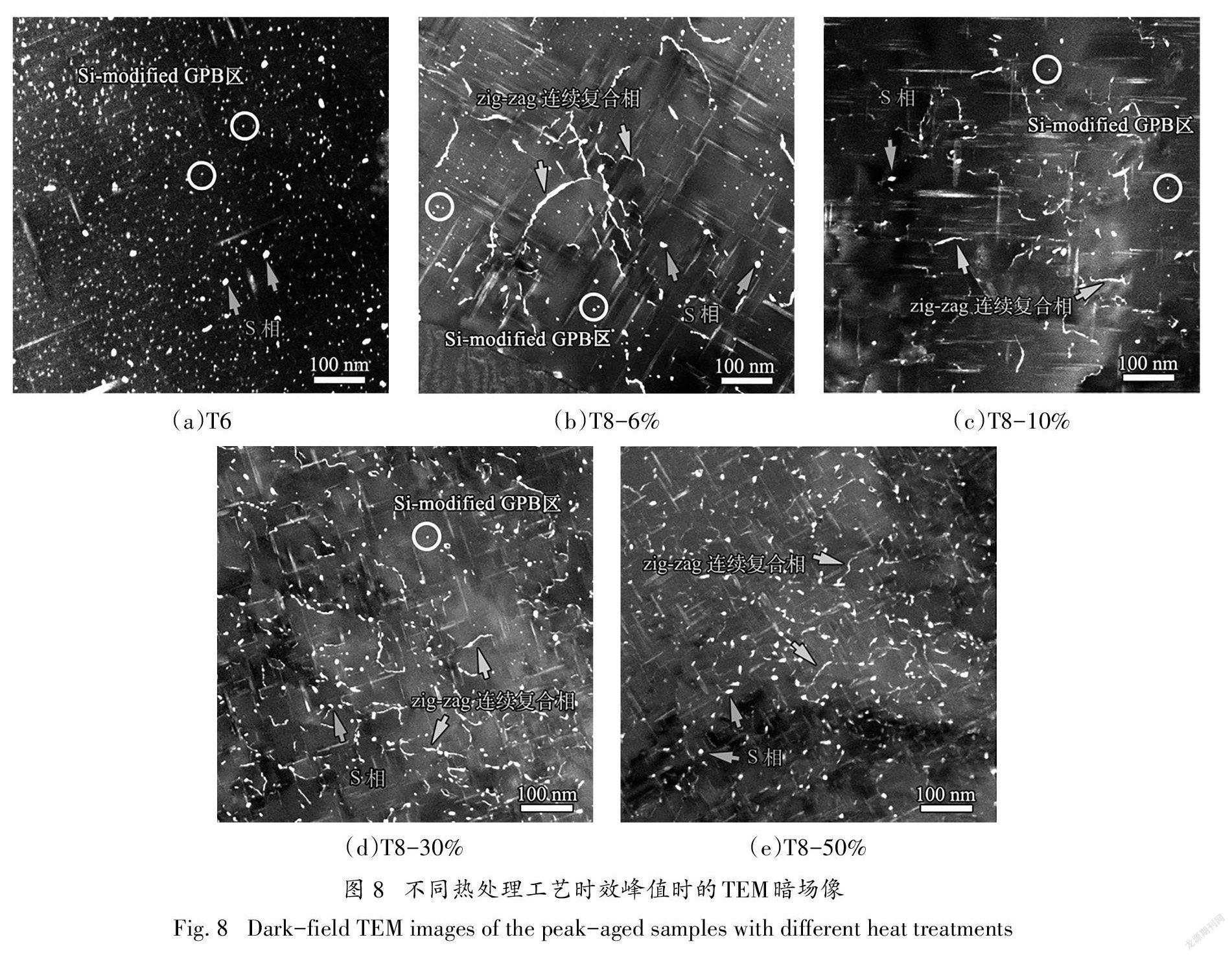

位错周围产生晶格畸变,并且形变量越大位错密度越高,产生的畸变区域越广,畸变区域的应力场在明场像中影响析出相的观察,所以本文结合明场像和暗场像来观察析出相类型、尺寸、分布及其与位错的关系.AlCuMgSi合金T6和T8工艺峰值样品的TEM明场像和暗场像分别如图7、图8所示.T6样品的主要析出相为大量均匀分布的针状Si-modified GPB区和棒状S相.T8-6%峰值时的主要强化相为位错诱导析出的zig-zag连续复合相和基体均匀析出的Si-modified GPB区.zig-zag连续复合相由S相、GPB区、GPB区变体、C/Q′结构单元等多种类型的析出相复合而成,尺寸粗大且分布集中,这是T8-6%工艺峰值性能下降的主要原因[18].随着形变量增大,位错密度提高,zig-zag连续复合相逐渐增多,并且尺寸逐渐减小,均匀析出的Si-modified GPB区随之减少. 除此之外,棒状的S相随形变量的增加逐渐增多,这些S相具有沿位错分布的特点,如图7(e)中的插图所示,因此,推测形变后时效析出的棒状S相为位错诱导的析出相.位错诱导而析出的棒状S相与zigzag连续复合相相比尺寸更加细小、分布更加均匀弥散.

3分析讨论

对于形变时效的合金而言,强度的贡献来源于析出强化、位错强化、晶界强化和固溶强化[33],可以以公式表示为:σ=σ+σ+σ+σ[17].其中,σ为屈服强度;σ为析出强化对强度的贡献;σ是位错强化对强度的贡献,已通过Williamson-Hall方法计算得到;σ为晶界强化对强度的贡献,已通过Hall-Petch关系式计算得到;σ为固溶强化对强度的贡献.

析出相的形核、长大属于固态相变的过程,形核包括均匀形核和非均匀形核,其中非均匀形核的原因在于晶界、夹杂物界面、亚晶界、位错等非平衡缺陷提高了系统自由能,晶核在缺陷处优先形核时形核功下降,形核难度小于均匀形核,同时位错可以有效捕获溶质原子和空位,使原子扩散速度高于基体[34],所以位错一般可以加快时效反应速度.另外,位错作为溶质原子扩散通道,造成基体内产生溶质原子浓度差异,影响时效析出相类型和形貌[15],从而使得不同形变合金时效后的析出强化效果发生变化.

目前,关于析出强化对强度的贡献已经发展出多种经验公式.Dorin针对惯习面为{111}的盘片状T-AlCuLi相推导出了析出相特征和强度之间对应关系的经验公式[35].Nie等人[36]对惯习面为{100}的盘片状θ′-AlCu相的强化经验公式进行了改良,与实验值更加相符.本文中的析出相种类众多,形貌差异大,可剪切性各不相同,另外针状的Si-modified GPB区尺寸细小,难以统计体积分数,因此很难根据经验公式把析出强化的对强度的贡献进行量化.所以此处采用半定量的方式,根据已知数据推測析出强化的贡献.

峰值时过饱和溶质原子以析出相的形式析出,此时合金中的固溶强化大致相同.由于峰值析出相类型以S相(AlCuMg)和GPB区(AlCuMg)为主,可以假设过饱和溶质原子均以S相和GPB区的形式析出,所需Cu、Mg原子比为1:1,Si原子含量较少,以富Si的GPB区的形式完全析出,则推测峰值时剩余固溶原子为Mg原子,含量约为0.75 wt.%,根据Fleischer公式计算可得固溶强化贡献值σ约为14 MPa[16,37,38].

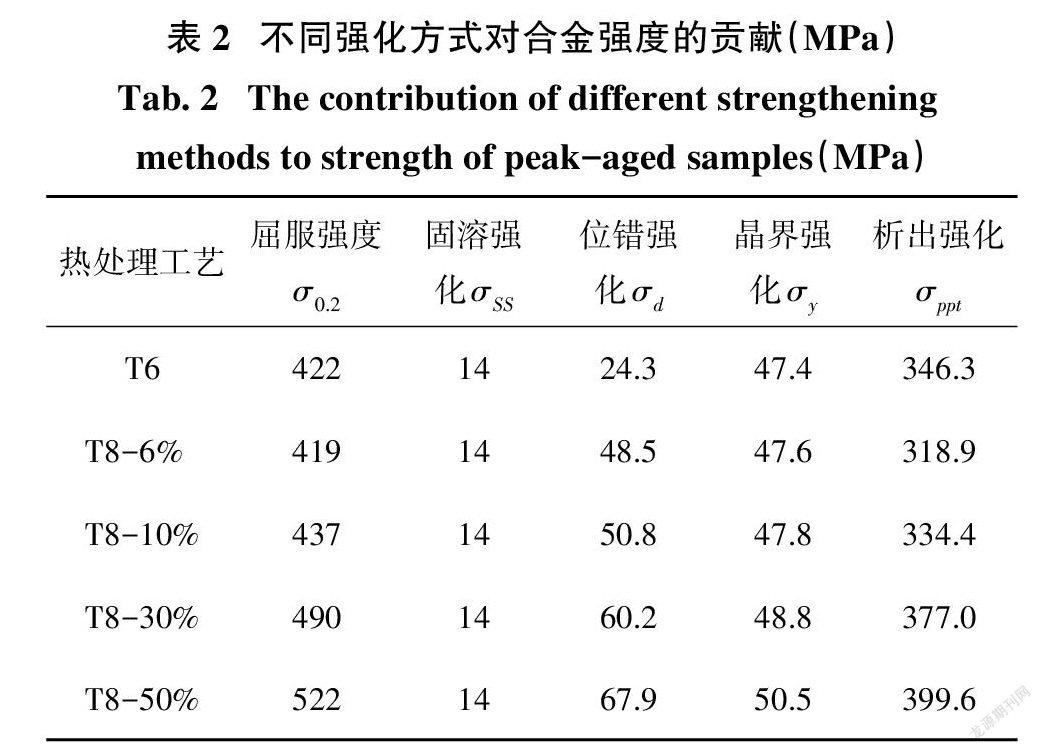

表2表示不同工艺处理的样品中不同强化方式的强度贡献.由表2可知,对T8态合金而言,析出强化随预变形量增加而增加,这是因为T8态峰值时效析出相相同,而析出相尺寸随预变形量的增加而减小,且分布更加弥散,T6态合金具有高的析出强化的原因也是析出相尺寸细小且弥散.对比T6态合金[图8(a)]和T8-50%合金[图8(e)]峰值态的析出相尺寸,发现T6峰值态析出相尺寸更细小,但是其析出强化效果却低于T8-50%峰值合金,其原因是两者的析出相种类不同.T6态析出相主要为Si-modified GPB区,而T8-50%态析出相主要为棒状S相和zigzag连续复合相,这证明S相和细小zig-zag连续复合相的强化效果较好.

AlCuMgSi合金T6时效峰值时同时具备较高的强度和塑性,延伸率达到9.9%,固溶后引入6%的冷轧变形,峰值时效样品的塑性下降至7.8%,随形变增大,塑性略有下降但下降的幅度不大.分析形变时效塑性下降的原因,一方面是由于形变的加工硬化作用,使强度提高的同时塑性有所下降;另一方面是在位错的诱导作用下合金析出序列发生变化,进而影响合金的强度和塑性.合金T6峰值样品析出大量细小、均匀、弥散的针状Si-modified GPB区,可以存储大量位错而且不容易在局部聚集引起应力集中;合金经T8形变时效处理后,位错作为溶质原子扩散通道促进zig-zag连续复合相的析出和粗化,强化相以均匀分布的Si-modified GPB区和沿位错分布的粗大zig-zag连续复合相为主,拉伸测试时,粗大的zig-zag 连续复合相附近容易发生应力集中,降低合金塑性. 随T8工艺形变量的增大,尽管加工硬化的作用越来越明显,但是由于位错的分布更加均匀,zig-zag连续复合相的分布也更加均匀,同时尺寸减小,所以合金塑性相对于小变形时并没有明显下降.

4结论

Al-3.0Cu-1.8Mg-0.5Si (wt.%)合金经过6% ~ 50%不同形变量的T8工艺处理后,力学性能和微观结构相对于T6时效工艺发生了明显变化,通过力学性能测试、EBSD、XRD以及TEM表征,得到的主要结论如下:

1)形变量越大,晶粒拉长越明显,铝合金内的位错密度越高,晶内平均取向差越大,产生应变的区域也更加均匀,晶界强化和位错强化对强度的贡献越大.

2)形变引入的位错促进zig-zag连续复合相的析出,抑制Si-modified GPB区的析出,形变量越大位错密度越高,提供的异质形核点也越多,从而使人工时效峰值时zig-zag连续复合相尺寸逐渐减小,分布更加均匀.因此,随着形变量的增加,析出强化对强度的贡献逐渐增大.

3)相对于T6时效,形变量至少在30%以上的形变时效工艺,才能提高峰值硬度同时明显提高强度. 形变量较小时,粗大zig-zag连续复合相的析出不利于析出强化.

参考文献

[1] LIU C H,LI X L,WANG S H,et al. A tuning nano-precipitation approach for achieving enhanced strength and good ductility in Al alloys [J]. Materials & Design (1980-2015),2014,54:144-148.

[2] ZUIKO I,GAZIZOV M,KAIBYSHEV R. Effect of cold plastic deformation on mechanical properties of aluminum alloy 2519 after ageing [J]. Materials Science Forum,2014,794/795/796:888-893.

[3] CHENG S,ZHAO Y H,ZHU Y T,et al. Optimizing the strength and ductility of fine structured 2024 Al alloy by nano-precipitation[J]. Acta Materialia,2007,55(17):5822-5832.

[4]KIM W J,CHUNG C S,MA D S,et al. Optimization of strength and ductility of 2024 Al by equal channel angular pressing (ECAP)and post-ECAP aging [J]. Scripta Materialia,2003,49 (4):333-338.

[5] MA P P,ZHAN L H,LIU C H,et al. Pre-strain-dependent natural ageing and its effect on subsequent artificial ageing of an Al- Cu-Li alloy[J].Journal of Alloys and Compounds,2019,790:8-19.

[6]杨淑晟.Al-5.10 Cu-0.65 Mg (wt.%)合金微观组织与性能研究[D].长沙:湖南大学,2014:44-51.

YANG S S. Study of the microstructure and properties in Al- 5.10Cu-0.65Mg(wt.%)aluminum alloy[D]. Changsha:Hunan University,2014:44-51. (In Chinese)

[7]WANG S H,LIU C H,CHEN J H,et al.Hierarchical nanostructures strengthen Al-Mg-Si alloys processed by deformation and ag- ing[J].Materials Science and Engineering:A,2013,585:233-242.

[8]陈江华,赵甜甜,余雄伟,等.预变形对7N01铝合金力学性能及显微结构的影响[J].湖南大学学报(自然科学版),2017,44 (6):12-18.

CHEN J H,ZHAO TT,YUXW,et al. Effect of pre-deformation on mechanical properties and microstructure of 7N01 alloys[J].Journal of Hunan University(Natural Sciences),2017,44(6):12- 18.(In Chinese)

[9]BAI S,LIU Z Y,YING P Y,et al. Quantitative study of the solute clustering and precipitation in a pre-stretched Al-Cu-Mg-Ag alloy[J].Journal of Alloys and Compounds,2017,725:1288- 1296.

[10] HAN N M,ZHANG X M,LIU S D,et al.Effects of pre-stretching and ageing on the strength and fracture toughness of aluminum alloy 7050[J].Materials Science and Engineering:A,2011,528 (10/11):3714-3721.

[11] GAZIZOV M,MARIOARA C D,FRIIS J,et al. Precipitation behavior in an Al-Cu-Mg-Si alloy during ageing[J].Materials Science and Engineering:A,2019,767:138369.

[12] ZHAO Y L,YANG Z Q,ZHANG Z,et al. Double-peak age strengthening of cold-worked 2024 aluminum alloy [J]. Acta Materialia,2013,61(5):1624-1638.

[13] RINGER S P,MUDDLE B C,POLMEAR I J.Effects of cold work on precipitation in Al-Cu-Mg-(Ag)and Al-Cu-Li-(Mg-Ag)alloys[J].Metallurgical and Materials Transactions A,1995,26 (7):1659-1671.

[14]伍翠蘭,周斌,牛凤姣,等.高Cu/Mg比AlCuMg合金的形变诱导Ω相析出强化[J].湖南大学学报(自然科学版),2018,45(6):1-10.

WU C L,ZHOU B,NIU F J,et al. Deformation-induced Ωphase precipitation strengthening of AlCuMg alloy with high Cu/Mgatomic ratio[J].Journal of Hunan University(Natural Sciences),2018,45(6):1-10.(In Chinese)

[15] LAI Y X,FAN W,YIN M J,et al.Structures and formation mechanisms of dislocation-induced precipitates in relation to the age-hardening responses of Al-Mg-Si alloys[J].Journal of Materials Science & Technology,2020,41:127-138.

[16] MA K K,WEN H M,HU T,et al.Mechanical behavior and strengthening mechanisms in ultrafine grain precipitation- strengthened aluminum alloy[J]. Acta Materialia,2014,62:141-155.

[17] RODGERS B I,PRANGNELL P B. Quantification of the influence of increased pre-stretching on microstructure-strength relationships in the Al-Cu-Li alloy AA2195[J]. Acta Materialia,2016,108:55-67.

[18] NIU F J,CHEN J H,DUAN S Y,et al. The effect of predeformation on the precipitation behavior of AlCuMg (Si)alloys with low Cu/Mg ratios[J]. Journal of Alloys and Compounds,2020,823:153831.

[19] NIU F J,CHEN J H,WU C L,et al. Improved properties in relation to fine precipitate microstructures tailored by combinatorial processes in an Al-Cu-Mg-Si alloy[J]. Acta Metallurgica Sinica (English Letters),2020,33(11):1527-1534.

[20] ZHANG P,LI S X,ZHANG Z F. General relationship between strength and hardness[J].Materials Science and Engineering:A,2011,529:62-73.

[21] Khodabakhshi F,Gerlich A P. On the correlation between indentation hardness and tensile strength in friction stir processed materials[J]. Materials Science and Engineering A,2020,789(1-2):139682.

[22] HALL E O. The deformation and ageing of mild steel:II characteristics of the L ders deformation[J]. Proceedings of the Physical Society Section B,1951,64(9):742-747.

[23] HANSEN N. Hall-Petch relation and boundary strengthening [J].Scripta Materialia,2004,51(8):801-806.

[24] MASUMURA R A,HAZZLEDINE P M,PANDE C S. Yield stress of fine grained materials[J]. Acta Materialia,1998,46 (13):4527-4534.

[25] WILLIAMSON G K,HALL W H. X-ray line broadening from filed aluminium and wolfram[J].Acta Metallurgica,1953,1(1):22-31.

[26] UNGAR T,OTT S,SANDERS P G,et al. Dislocations,grain size and planar faults in nanostructured copper determined by high resolution X-ray diffraction and a new procedure of peak profile analysis[J].Acta Materialia,1998,46(10):3693-3699.

[27] MAMAGHANI K R,KAZEMINEZHAD M. The effect of direct and cross-rolling on mechanical properties and microstructure of severely deformed aluminum[J]. Journal of Materials Engineering and Performance,2014,23(1):115-124.

[28] ORTIZ A L,SHAW L. X-ray diffraction analysis of a severely plastically deformed aluminum alloy [J]. Acta Materialia,2004,52 (8):2185-2197.

[29] WILLIAMSON G K,SMALLMAN R E. III. Dislocation densities in some annealed and cold-worked metals from measurements on the X-ray Debye-scherrer spectrum [J]. The Philosophical Magazine:A Journal of Theoretical Experimental and Applied Physics,1956,1(1):34-46.

[30] ZHAO Y H,LIAO X Z,JIN Z,et al. Microstructures and mechanical properties of ultrafine grained 7075 Al alloy processed by ECAP and their evolutions during annealing[J]. Acta Materialia,2004,52(15):4589-4599.

[31] BAILEY J E,HIRSCH P B. The dislocation distribution,flow stress,and stored energy in cold-worked polycrystalline silver[J]. The Philosophical Magazine:A Journal of Theoretical Experimental and Applied Physics,1960,5(53):485-497.

[32] MADEC R,DEVINCRE B,KUBIN L P. From dislocation junctions to forest hardening[J]. Physical Review Letters,2002,89 (25):255508.

[33] MA K K,HU T,YANG H,et al. Coupling of dislocations and precipitates:impact on the mechanical behavior of ultrafine grained Al-Zn-Mg alloys[J]. Acta Materialia,2016,103:153-164.

[34] STECHAUNER G,KOZESCHNIK E.Self-diffusion in grain boundaries and dislocation pipes in Al,Fe,and Ni and application to AlN precipitation in steel[J]. Journal of Materials Engineering and Performance,2014,23(5):1576-1579.

[35] DORIN T,DESCHAMPS A,DE GEUSER F,et al. Quantitative description of the T formation kinetics in an Al-Cu-Li alloy using differential scanning calorimetry,small-angle X-ray scattering and transmission electron microscopy[J]. Philosophical Magazine,2014,94(10):1012-1030.

[36] NIE J F,MUDDLE B C.Strengthening of an Al-Cu-Sn alloy by deformation-resistant precipitate plates [J]. Acta Materialia,2008,56(14):3490-3501.

[37] FLEISCHER R L.Solution hardening by tetragonal dist ortions:application to irradiation hardening in F.C.C.crystals[J]. Acta Metallurgica,1962,10(9):835-842.

[38] FLEISCHER R L.Substitutional solution hardening[J]. Acta Metallurgica,1963,11(3):203-209.