矿井巷道皮带机多点受矿适应性改造研究

2022-11-14易莉莉李振国

易莉莉,李振国

(1.江西铜业股份有限公司德兴铜矿,江西 德兴 334224;2.江西铜业股份有限公司武山铜矿,江西 瑞昌 332204)

1 引言

井下矿山巷道皮带输送工艺设计中,长度100m左右的直线巷道内如果是多个受矿点、一个出矿点,传统设计思路一般都是将皮带运输设备主体设计成只有一条皮带的皮带机,因为这样设计简洁、经济。在实际生产中,这种设计最大的弊端表现在,每个受矿点的给矿设备在故障检修时都会影响下方皮带机的整体运行。

2 现状及问题

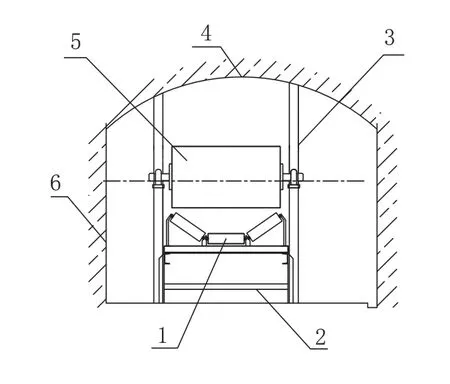

某井下矿山-540m处的皮带输送平巷巷道宽度为3.5m,拱顶高度为3m,安装了1台DTⅡ12080型 皮 带 机(电 机 型 号:Y225S-4/37kW,减速机型号:DCY280-50-IN)。该皮带机长度为90m,承担井下矿石及废石的输送任务,即负责井下1#、2#矿石溜井及3#废石溜井的出矿输送。1#、2#矿石溜井下的出口位置各装有1台板式给矿机,3#废石溜井下的出口位置装有1台振动给矿机,分别负责将溜井内的矿石或废石过渡到皮带机上。

对3#废石溜井振动给矿机进行维修时,必须借助下方皮带为作业平台,因此-540m巷道皮带机必须停机,从而 导致1#、2#矿石溜井无法出矿。3#废石井冒大量稀矿时,皮带尾部会被积矿压死填埋,清理尾部积矿需数天时间,皮带机也需停机数天,此时1#、2#矿石溜井同样无法出矿。每次故障处理时都导致1#、2#矿石溜井无法出矿,影响正常生产。

3 改造研究

3.1 改造方案确定

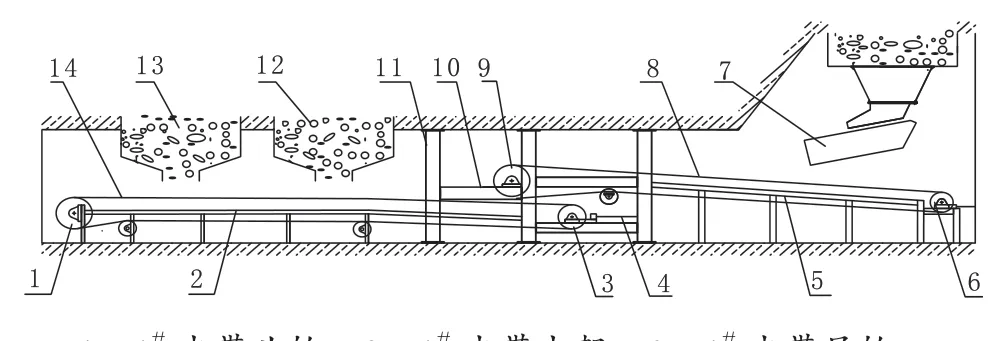

对巷道原有的皮带机进行改造,将1条整皮带一分为二,改为前后2条皮带,设置成2台皮带机,即1#皮带机、2#皮带机组成的皮带机组。1#皮带机负责输送1#、2#矿石主溜井的矿石,2#皮带机负责输送3#废石溜井的废石。出矿石作业时,单独开1#皮带机。出废石作业时,1#、2#皮带机同时开机,先由2#皮带机将废石输送到1#皮带机,然后由1#皮带机将废石输送至头轮计量斗。正常运行时,2条皮带机头轮运转线速度一致。改造后1#、2#皮带机布置及结构示意图见图1。

图1 改造后1#、2#皮带机布置及结构示意图

3.2 实施改造的困难与问题分析

按照制定的改造方案实施改造,需解决以下困难及问题。

(1)巷道高度方向的空间受限。-540m皮带巷道原有的皮带机(只有1条皮带)最高点距离巷道顶部1.4m,现改为1#、2#前后2台皮带机(各有1条皮带)组成的皮带机组。如果只是简单地将原有皮带机缩短后作为1#皮带机,那么1#皮带机的最高点距离巷道顶部高度空间仍为1.4m。由于2#皮带机头轮必须安装在1#皮带机尾轮上方的高度空间范围内,而2#皮带机头轮直径至少要保证0.8m。如果按照这样的结构方式,2#皮带机头轮最高点距巷道顶部高度就只有0.6m的空间,难以保证大块矿石(最大直径0.8m)的通过。

(2)巷道宽度方向的空间受限。2#皮带机头轮安装位置处于巷道中间偏后位置,距1#皮带机头轮60m左右处,该处原皮带机外沿距巷道内侧只有0.6m,无法安装头轮外置减速机及电机。

(3)1#皮带机皮带液压张紧装置的安装空间受限。原皮带张紧装置安装在尾轮后部,包括液压油缸、水泥基座、滑轮等,占巷道长度约10m,高度1.1m。按改造方案,1#皮带机尾部紧接安装2#皮带机,原张紧装置便无法安装。

(4)2#皮带机头轮安装平台设计难度大。2#皮带头轮左右两边必须留有足够空间以便于人员行走及搬运材料,平台支架不能占用过多巷道空间,同时该平台还必须足够坚固稳定,否则无法承受皮带向后的拉力及滚轮向下的压力。狭小的巷道空间,增加了平台设计的难度。

(5)改造施工时间紧张。停机改造施工必须尽快完成,尽量控制在两天内,时间越短越好,以免对生产带来过多影响。

3.3 问题解决方案

针对以上设备安装空间及时间的问题,如果对巷道进行拓宽加高,则必须对原有巷道进行二次爆破作业。采用爆破作业极难避免对巷道内原有皮带机及板式给矿机带来损坏,同时还会破坏原有巷道的结构强度,带来一定安全隐患。另外,爆破作业必定会大幅延长停机改造时间,过度影响正常生产。所以,选择在现有空间条件下从设备自身结构优化方面寻求突破的方法来完成改造任务。

(1)降低1#皮带机尾轮[1],增大其上方高度空间。为了减少改造施工的时间,同时达到预期效果,从1#皮带尾轮向前6m处开始逐渐降低皮带机支架支撑立柱的高度,直到最后将尾轮降低0.2m。这样,2#皮带机头轮安装高度可相应降低0.2m,上方出矿空间高度达到0.8m,可保证大块矿石的通过。

(2)2#皮带机头轮采用内置式电动滚筒[2]替代普通滚筒,以缩小宽度方向所需的安装空间(见图2)。内置式电动滚筒可将电机及减速机构安置于滚筒内部,在不改变滚筒外径、长度的情况下,缩小安装空间。经过计算,选用THN-30kW-80-120-1.25型电动滚筒[2],该滚筒制作标准为JB/T 7330—94,配备内置电机、油冷、行星齿轮传动结构,带制动逆止器,调速范围1.25~0.85m/s,功率30kW。

图2 改造后2#皮带机头轮处截面示意图

(3)改变皮带张紧方式[4],减小张紧机构尺寸。由于1#皮带总长只有60m左右,皮带张紧所需的张紧力无需很大,对张紧装置的要求不是很高,原有张紧方式可改用花篮螺栓拉紧方式代替[5]。为不妨碍2#皮带机的安装,对1#皮带尾轮滑架进行进一步优化,将长度尺寸压缩到技术要求范围内的最小值。

(4)优化设计2#皮带机头轮安装平台[6]。平台左右各设置3根平台立柱,立柱材料采用630#工字钢。工字钢侧面紧贴1#皮带机机架外侧,上下两端通过钢板及锚杆牢固种植在巷道内。同一侧的3根立柱之间各焊接3段630#工字钢作为纵梁,用以加固立柱并承放安装2#皮带机头轮轴承座及1#皮带机尾轮轴承座。

(5)优化皮带机结构间连接方式,以缩短皮带机安装所需时间。在场外提前完成皮带机改造所需要的全部构件,包括2#皮带机头轮安装支架(前中后立柱,上下横梁)的加工,构件间的连接尽量采用螺栓连接方式,可减少现场焊接工作量,缩短现场施工时间。

(6)其它结构布置设计。2#皮带机头、尾轮相距28m,尾端安装于3#振动斗下方,高度固定。2#皮带机头轮高出尾轮0.8m,整机斜度2°。

4 改造效果

利用停产检修的两天时间完成了-540m巷道皮带机一分为二的皮带机组改造工作,取得了非常理想的效果。

(1)改造后运行过程中,3#废石溜井振动放矿机曾发生多次冲斗冒矿事件,其中一次冒出的大量稀矿将2#皮带压死,组织力量清理积矿耗时一个多月,但输送1#、2#主溜井矿石的1#皮带机未受任何影响,照常生产。

(2)由于3#废石溜井处经常需要对大块进行爆破,相关设备设施检修率高,2#皮带机每天需停机3~4h,这个时段1#皮带机可以照常生产。

(3)改造前,原有的皮带机任何一处出现问题需要检修时都必须将整台皮带机停机,承担的出矿工作完全停止。改造后,如果2#皮带机出现问题需要检修(比如皮带磨损更换等检修工作),不会影响到1#皮带的运行,出矿工作可以正常进行。

5 结语

巷道原有的单条皮带的皮带机无法适应多点受矿,严重输矿效率。在不拓展巷道的情况下,对皮带机进行一分为二的皮带机组改造是切实可行的。改造实施过程耗时短,不会对生产产生太大的负面影响。改造后,皮带机的运行效果良好,运行效率得到大幅提高,进而大幅提高了出矿效率。