制氢装置转化炉炉管开裂的分析及对策研究

2022-11-14符庆伟中海油气泰州石化有限公司江苏泰州225300

符庆伟(中海油气(泰州)石化有限公司,江苏 泰州 225300)

0 引言

随着世界范围内对清洁原料的使用需求在不断增加,近几年我国氢气的需求量可谓是日益增加,制氢装置的功能性则需要不断更新,尽可能满足工业发展领域的实际需求。由于在转化过程中,具有强吸热以及高温等特点,该反应器被设计成加热炉的形式,在使用过程中,需要将催化剂装在一根根装入炉内,由炉膛直接加热,进而发现使用过程中容易出现的问题,需要针对这些问题进行解决。

1 制氢装置转化炉炉管设备概况

制氢转化炉是制氢装置中不可忽略的核心设备,是一种极为特殊的外热式列管反应器。为了有效分析制氢装置转化炉在使用过程中出现炉管开裂的原因,需要选择相关实例进行探讨,以便发现制氢装置转化炉容易出现的问题,并且找到相关的解决措施,提高制氢装置转化炉使用效果[1]。

1.1 制氢装置转化炉设备的反应过程

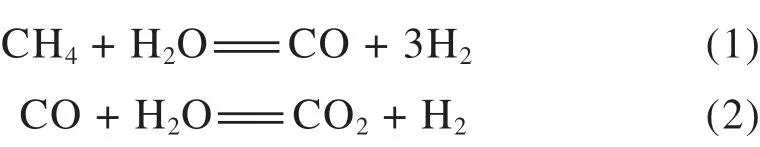

在分析设备的概况过程中,首先要了解该设备的结构参数,使用过程中需要选择经过脱硫和脱氯处理过的天然气,其中要求水碳比为3∶1,将其与水蒸气混合。当制氢装置转化炉升温至550 ℃之后,将处理好的气体由上集管进入制氢装置转化炉的辐射段,其中制氢装置转化炉内装有转化反应器即Z417/418 NiO,在催化剂作用下,使天然气和水蒸气发生复杂的化学反应,转化反应方程式为:

1.2 制氢装置转化炉设备的相关参数

在制氢装置转化炉中,整个反应过程呈现一种极为强烈的吸热反应,其中涉及到的所有热量均是由气体燃料烧嘴所提供的。本次实验的过程中制氢装置转化炉采用的是顶烧厢式炉结构,其中燃烧器布置在辐射室的顶部,并且转化管受热形式为单排管受双面辐射,其中制氢装置转化炉的外形尺寸为:13.2 mm×16.5 mm×30.3 m。涉及到的其他与制氢装置转化炉相关的参数为:总热负荷为121.972 MJ/h,其中辐射室吸热量为77.352 MJ/h,入口设计温度为550 ℃,出口的设计温度为860 ℃,其中入口设计压力为3.3 MPa,出口的设计压力为3.0 MPa,总热效率为>90%,对流室吸热量为44.62 MJ/h;其中入口操作温度为542 ℃,出口操作温度为880 ℃,入口操作压力3.07 MPa,出口操作压力为2.93 MPa。

1.3 制氢装置转化炉设备出现故障的实际情况

2020年11月底,在制氢装置转化炉使用过程中出现了故障,当时现场人员发现转化炉炉墙的监控处钢板变红且扩展较快,在第一时间内采取紧急的停车措施。经过检查之后发现,在制氢装置转化炉中的自南向北第三排、自西向东第三根炉管发生开裂,并且该裂缝沿炉管轴向扩展,距离炉顶6~7 m。

2 制氢装置转化炉炉管开裂分析

2.1 外观检查

从外观的角度分析,能发现制氢装置转化炉炉管裂口长225 mm,裂口最宽的地方为7 mm。裂缝沿轴向扩展,在裂缝附近的炉管外径最大变形率约为3.25%;而在管内有无论是在炉内或是炉外,表面并没有极为明显的全面腐蚀特征,断口处也没有出现明显的塑性变形,呈现的是黑色。人为打开的部分则呈现的是金属灰颜色,通过对裂纹内壁进行分析,能发现在制氢装置转化炉中有裂纹的地方区域相对较于平坦,有多处裂纹,并且裂纹处于向外拓展的状态。其中炉管其最薄的地方为1~2 mm之间,呈现的是剪切唇这一特征。

2.2 化学成分分析

为了更好地去探讨制氢装置转化炉炉管开裂的原因,还需要对炉管中的化学成分进行分析,通过分析后发现炉管中有的化学元素为:C、Si、Mn、Cr、Ni、Nb。

2.3 高温持久试验

(1)分析高温持久性能。在分析制氢装置转化炉开裂的原因时,还需要对其进行高温持久性能分析。一直以来,高温持久都是制氢装置转化炉在进行强度设计中最基本的内容,也是最根本的依据之一,需要根据其持久性进行性能测定。由于高温金属材料在长时间的高温状态中进行使用会出现损毁是一种必然现象,这种损伤是日积月累的,会导致制氢装置转化炉在使用时寿命不断下降。为此,需要对已经开裂的炉管进行进一步的测定,能够更好地了解到炉管的裂缝部位和其他部位的寿命是否处于一致状态,应从制氢装置转化炉中裂缝的附近、远离裂缝部位以及裂缝背面三个不同的部位,分别取两组进行高温持久实验。

(2)实验结果。其实验结果如下所示:当取样部位在裂缝附近时,对其标号为1号,试验温度为1 050 ℃,应力为23 MPa,开裂的时间为16 h;针对同样部位的取样标号为2号,试验温度为1 050 ℃,应力为23 MPa,开裂的时间为25.1 h。当取样部位在远离裂缝部位时,对其标号为3号,试验温度为1 050 ℃,应力为23 MPa,开裂的时间为183 h,针对同样部位的取样标号为4号,试验温度为1 050 ℃,应力为23 MPa,开裂的时间为86.5 h。当取样部位在裂缝背面时,对其标号为5号,试验温度为1 050 ℃,应力为23 MPa,开裂的时间为175 h,针对同样部位的取样标号为6号,试验温度为1 050 ℃,应力为23 MPa,开裂的时间为192 h。

2.4 原因分析

综上,可发现在制氢装置转化炉中炉管的化学元素含量正常,并且光学金相检验结果正常,说明制氢装置转化炉炉管原始制造处于正常状态,而根据高温持久实验中不同裂纹的状态,能发现裂纹附近的试样部分温度强度相比于远离裂纹部分的试样而言有着极为明显的差距。由此能够判断出,在远离裂纹部位,其裂纹部位的主管并没有发生高温的蠕变损伤,而裂纹附近则有着极为严重的高温蠕变损伤,导致其室温的拉伸性能以及高温的持久性能在不断下降。根据对炉管的光学金相检查结果进行分析,其中裂纹尖端部位和裂纹附近的变化远高于裂纹部位和裂纹背面,导致开裂的炉管在不同的位置,其形态和尺寸存在区别,大体可判断制氢装置转化炉炉管开裂的部位,其受热超过了1 100 ℃。可见,制氢装置转化炉如果在制造过程中不存在缺陷,导致制氢装置转化炉出现炉管开裂的主要原因是炉管局部过热,炉管内部萌生出大量的蠕变,导致其存在明显的空洞和裂纹,并且在内压的作用下,裂纹渐渐地向外部方向进行拓展。当拓展至临界值时,剩余的背后高温强度无法承受当下的炉管内压,导致炉管出现了开裂现象[2]。

3 制氢装置转化炉炉管开裂的对策

3.1 严格审定操作规程

(1)按照操作流程进行工作。当前需要严格地按照已经既定的操作规则进行操作,其目的是为了控制温度的升降,能够在整个升降管理过程中建立更为严格的操作规程,根据科学性的审定,减少由于操作不当而导致的制氢装置转化炉炉管开裂这一现象。需要采用多点测温的方式,对所有数据进行及时监控与参考,其目的是确保制氢装置转化炉管壁的温度始终在可控范围内。在大多数情况下,每排炉管的温度监视器不得少于3个,而每隔一段时间都需要对主管温度监视进行一次记录。其中炉膛的温度更是要对其进行极为重点的把控,才能不断降低炉管开裂的概率,并且达到稳定生产,提高生产的整体质量。

(2)实例分析。以本次制氢装置转化炉炉管开裂为例进行分析,想要提高其后续的整体管理质量,就需要控制管壁温度不超过960 ℃,而对二排炉管一共要设置32个监视点,要求每隔一段时间内对监视点的数据进行一次记录,同时也需要对炉膛的温度进行重点把控。在确保氢化装置转化炉炉管外壁最高耐温小于960 ℃的情况下,对所有的制氢装置进行负荷控制。如果在整体使用过程中,系统本身对氢的需求量在不断降低,则需要保证装置处于低负荷的热备状态下,尽可能地避免装置出现频繁开工和停工的现象。如果当情况已经变成迫不得已需要停工时,则需要严格地按照正常的开、停工步骤进行工作,其目的是为了保护好催化剂,同时也能够有效避免在使用制氢装置转化炉过程中出现的来回停工而导致的炉管开裂现象。

3.2 严格控制炉出口温度

在当前需要对炉出口温度进行控制,尽可能地避免出现炉温有极强波动这一现象。在分析制氢装置转化炉气出口温度时,要求其出口温度应该是以三维段式红外测量的温度作为基础,并且进行控制。也就是说,需要对制氢装置转化炉的出口工艺控制温度、炉膛温度以及炉管在使用时的温度进行测算,综合好三者之间的关系,建立三者之间温度的关联性进行共同控制。这种方式可以有效提高测算结果,并且能对所有的主要参数在第一时间内进行调整,保证在制氢装置转化炉使用过程中,每根炉管的温度不会出现较大变动,促使制氢装置转化炉的控制比例得到提升、控制效果得到提升、控制效果得到改善。以本次制氢装置转化炉炉管开裂进行分析发现,应按照装置最初的原始设计,对制氢装置转化炉出口温度进行确定数据为870 ℃,其中制氢装置转化炉炉管外壁最高耐温度为不小于960 ℃。在实际操作的过程中却发现制氢装置转化炉的气出口温度只有845 ℃,但是通过三维电视红外监控测量炉管外壁,却发现其温度已经到达970~990 ℃。因此在当前需要联系设计人员,对转对制氢装置转化炉的出口工艺控制温度、炉管壁温以及炉膛温度三者之间的关系进行重新核算,目的是确保对所有转化炉主要参数进行及时调整,同时也需要残余的甲烷含量。

3.3 加强对制氢装置转化炉火嘴燃烧状况的检查

在此基础之上不断调整转化炉出口温度,由原来的870 ℃不断降至不小于825 ℃,同时要求制氢装置转化炉中每一根炉管的气象均处于均匀状态,水碳比也需要进行控制,尽可能由原先的3.0提高到3.5。与此同时,还需要加强对制氢装置转化炉火嘴燃烧状况的检查,及时排除由于火嘴调整不到位而导致的制氢装置转化炉局部红管现象的可能性。一旦发现在使用制氢装置转化炉过程中个别炉管存在花斑现象,需要在第一时间内找到对应的烧嘴,减少开度,解决这一问题,尽可能避免该问题频繁出现[3]。

3.4 加强转化炉的日常检查与监护

通过上述炉管开裂的原因进行分析,能发现在实际使用制氢装置转化炉时还存在着由于加强制氢装置转化炉的日常检查和监护不力而导致故障出现。为此,要求制氢装置转化炉的所有工作人员做好日常的检查以及监护,可以选择定期检查与随机检查相结合的方式,对制氢装置转化炉中的每一个零部件进行监管。由于制氢装置转化炉大部分的故障来源于炉管,但是从制氢装置转化炉整体故障进行分析,能发现无论是炉管或是其他配件在使用的过程中,同样会出现一定程度的损耗和故障倾向。为此要求在日常检查的过程中,检查人员需要对其他部件同样进行适当的监管,尽可能保证制氢装置转化炉设备使用周期可以得到延长,使用质量能够得到提升。

3.5 定期培训检修工作人员,提高专业素养

作为制氢装置转化炉的日常维护检修人员,要求具备极强的操作能力以及技术水平,可以在第一时间内发现制氢装置转化炉在使用过程中存在的问题。作为企业管理者,需要定期对制氢装置转化炉的技术维修人员进行培训。无论是操作人员或者是维护人员,其技术水平和专业素养都需要得到提高。必要时还可以通过聘请专业的技术人员进行定期的指导以及监督检查,定期考核企业内制氢装置转化炉的维修养护人员,并对考核结果而进行分析,如果考核质量不佳则不能继续从业,保证所有的工作人员其自身的专业水平较佳,从而确保整个企业检修人员的队伍水平能够达到预期要求,尽可能地降低在使用制氢装置转化炉中故障出现的频率。

4 结语

综上所述,在使用制氢装置转化炉的过程中,针对炉管开裂这一故障,需要采用一系列的预防手段,才能更好地降低炉管开裂的概率,同时在整体运行过程中,也能够让运行稳定性得到不断增强。根据测量数据进行分析,通过使用预防措施让炉管表面的温度平均下降30~50 ℃之间,既可以确保炉管本身的应力复合减少,同时也可以有效延长炉管在使用时的使用寿命,获得更加广泛的经济效益,符合良好的生产安全需求。