高压直流电缆附件绝缘材料测试及仿真

2022-11-12贾超王锦明鄢希锋刘延卓陆云学

贾超 王锦明 鄢希锋 刘延卓 陆云学

(长园电力技术有限公司 广东省珠海市 519085)

20世纪90年代,Hellsjon工程采用电压源换流器(voltage soure conveter,VSC)的柔性直流输电成功投产,VSC直流输电技术逐渐在城市供电工程和可再生能源输电中得到应用[1]。随着柔性直流输电技术的发展,因VSC系统控制灵活性极性不会反转,XLPE绝缘电缆在直流输电系统中得到大量应用。世界第一个XLPE绝缘直流电缆工程(电压等级为±80kV)于1999年在哥特兰岛投入运行[2];近年英国、美国分别有近50和60多条柔性直流输电线路的规划[3];我国在2014完成了舟山±200kV五端柔性直流输电工程[4],在2015年完成了厦门±320kV两端柔性直流工程[5]。

目前,国内外对XLPE电缆绝缘材料的特性开展了较充分的研究,作为直流电缆系统的电缆附件绝缘材料相对较少。陈清朗等对非线性乙丙橡胶及其在直流电缆附件中的应用进行了研究,其指出采用合适电导特性的纳米SiO2、纳米炭黑、EPDM和纳米SiO2、纳米石墨、EPDM基复合材料可以有效抑制空间电荷的注入,采用该材料作为电缆附件增强绝缘时,附件内电场分布合理,场强最高点在电缆的XLPE绝缘内[6]。改性硅橡胶在交流电缆附件中作为增强绝缘也得到了大量运用,深入分析改性硅橡胶材料的电导率、与直流XLPE匹配等特性,对直流电缆附件开发具有重要意义。

1 高压绝缘材料电导率测试方法

1.1 测试原理

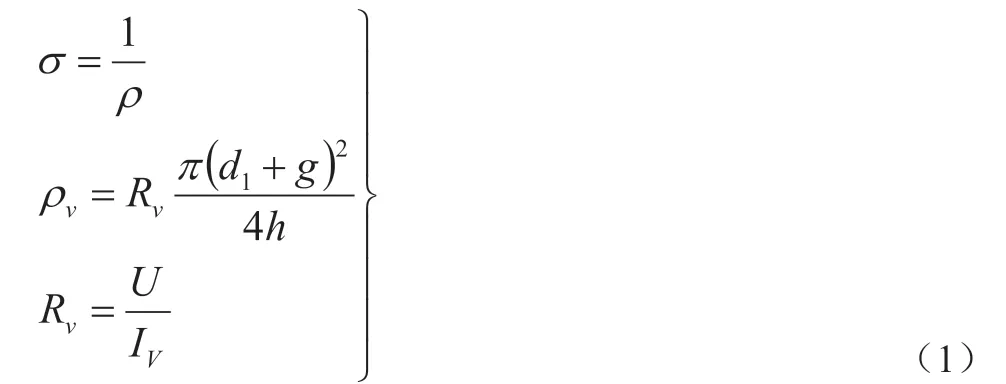

测量高压绝缘材料的电导率通常采用测试体积电阻率再转换为电导率,体积电阻率是绝缘材料内直流电场强度与泄漏电流密度之比,等于单位立方体内的绝缘电阻值[7]。体积电阻率测试电极一般采用三电极系统(图1),可将表面电流和体积电流分开,分别测量表面电阻率和体积电阻率。三电极系统使测量电极下的电场比较均匀,可用等效面积来计算体积电阻率。计算公式如式(1)。

图1:平板试样三电极测试系统

式中:

σ—电导率,S/m;

ρv—体积电阻率,Ω·m;

d1—被保护电极直径,m;

g—测量电极间间隙,m;

h—绝缘材料试品的厚度,m;

Rv—体积电阻值,Ω;

U—测试电压,V;

Iv—电流平均值,A。

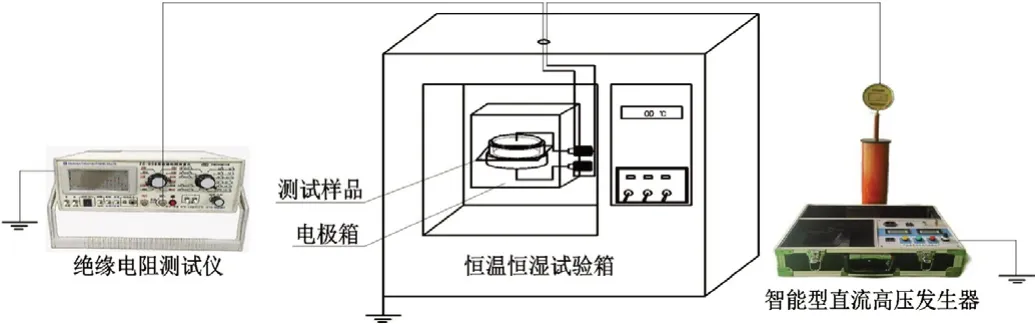

1.2 测试平台

材料电导率通过搭建的直流电导率测试平台(图2)测试,参照国标GB/T 1692-2008所要求的测试方法。测试平台采用智能型直流高压发生器,型号NRIZGF-C,输出电压0~60kV;绝缘电阻测试仪ZC-90G,电阻测量范围:0~2×1017Ω、电流测量范围:0.1fA(10-16A)~199.9μA;电极系统采用ZC90电极箱,包含测量装置和屏蔽装置,电极装置为三电极系统,高压电极外径100mm,保护电极外径74mm,测量电极外径50mm,保护间隙2mm。测试时将电极箱置于恒温恒湿试验箱中,恒温恒湿箱的温度范围:室温~200℃。

图2:高压绝缘材料电导率测试平台

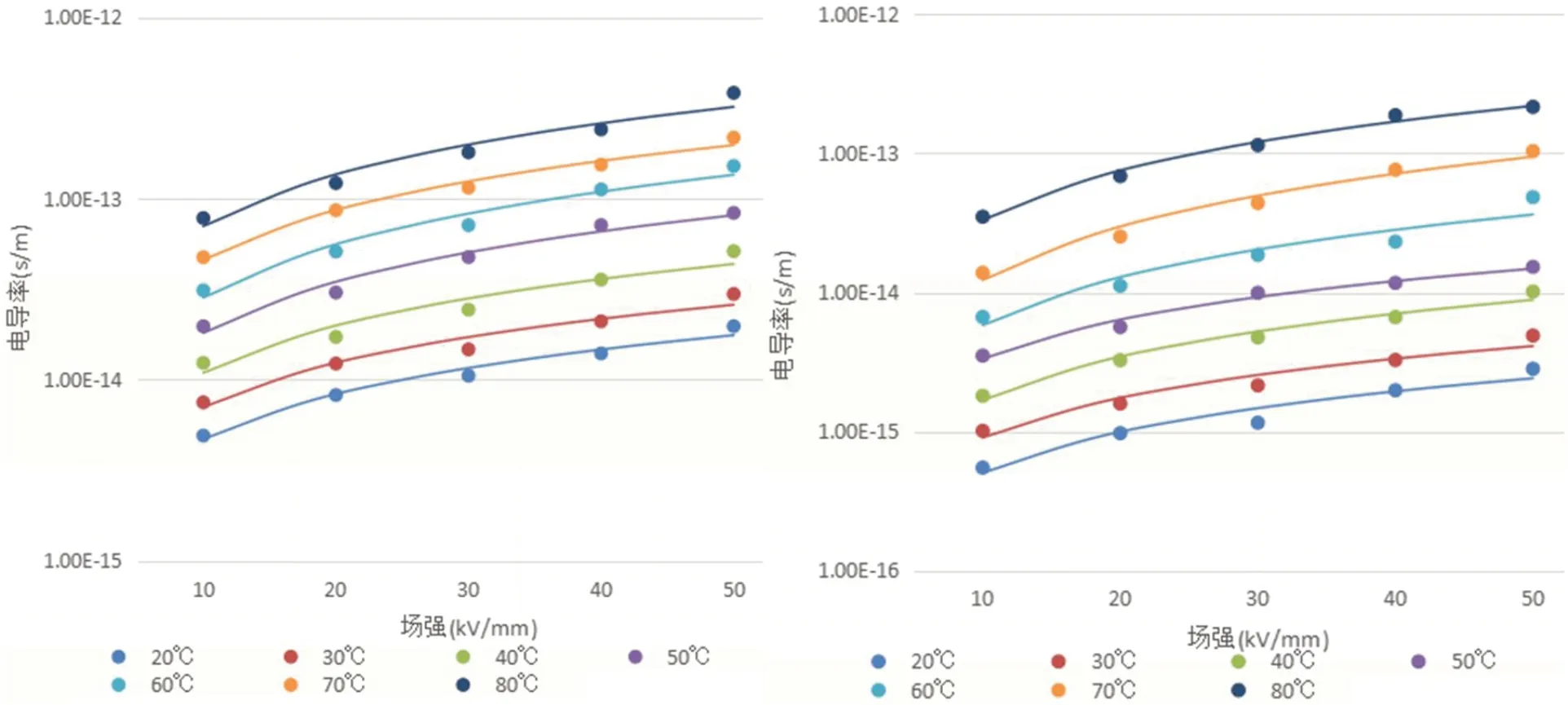

1.3 测试方法

电导率测试试片采用100mm×100mm厚度为1mm平板试样;选取10kV/mm、20kV/mm、30 kV/mm、40kV/mm、50kV/mm五个电场强度值;选择20℃、30℃、40℃、50℃、60℃、70℃、80℃七个电缆及附件可能承受的工作温度分别测试电导率。每个温度点稳定2h后测试绝缘电阻值,再根据测量平均值、施加场强、电极尺寸计算电导率。改性硅橡胶、电缆XLPE电导率测试结果见图3。

图3:电导率测试结果(左:硅橡胶;右:XLPE)

2 电导率拟合函数及测试结果拟合

2.1 电导率拟合函数

XLPE和改性硅橡胶的电导率与电场、温度密切相关,为计算直流电压下绝缘材料的电场分布,需建立适用的电导率模型。目前较常用的电导率模型的表达式如式(2)。

式中:

E—电场强度,V/m;

T—材料的绝对温度,K;

q—电子电荷量,q=1.602×10-19C;

φ—活化能,eV,取0.5~1.2eV;

Kb—玻尔兹曼常数,1.38×1023J/K;

A—与材料有关的常数,V/(Ω·m2);

B—电导率对电场的依赖系数,m/V。

2.2 电导率测试结果拟合

图6:叠加冲击电压下应力锥附近场强分布(左:叠加雷电冲击;右:叠加操作冲击)

利用拟合函数表达式(2),对采用第1节测试设备和方法的测试结果进行拟合,得到XLPE绝缘材料和改性硅橡胶的电导率关键参数A1、B1和A2、B2。分别取得XLPE和改性硅橡胶的电导率表达式σ1(E,T)和σ2(E,T),用于仿真计算的电导率参数。

3 仿真计算

3.1 建模及材料参数

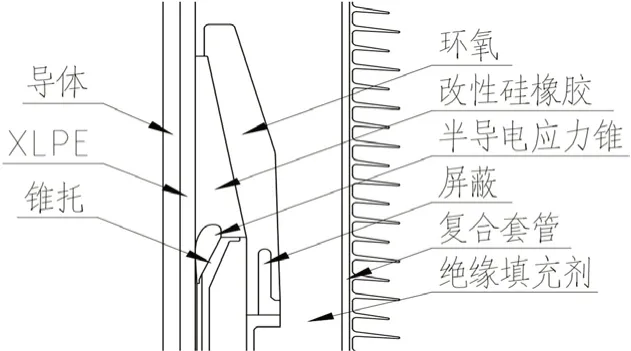

本文以直流复合套充油终端为例进行仿真计算,终端所涉及的绝缘材料需要良好绝缘配合,其电场分布非常复杂,通过数学解析法很难求解。本文通过有限元分析软件,利用多物理场耦合仿真计算研究终端的复杂热场、电场的分布状况,终端应力锥部分的结构示意图如图4所示。

图4:直流复合套充油终端结构示意图

对改性绝缘硅橡胶、导电硅橡胶按照GB/T 528标准采用桌上型电脑式伺服材料试验机HZ-1004B进行单轴拉伸测试,并依照Mooney-Rivlin9参数模型进行拟合。计算时对模型进行简化,去除连接螺栓、密封圈等对电场、热场仿真计算几乎无影响的部件。计算中所涉及材料及其参数如表1所示。

表1:仿真计算材料参数

3.2 计算结果

3.2.1 电气绝缘仿真结果

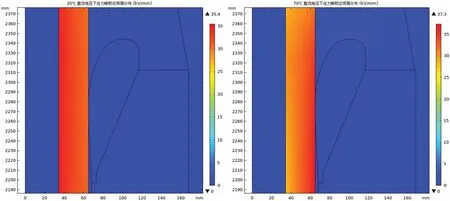

设置导体温度为20℃(空载)和70℃(满载),施加直流试验电压1.85U0、直流工作电压U0下叠加雷电冲击电压、直流工作电压U0下叠加操作冲击电压,热场和电场耦合计算得到终端的场强分布,U0取500kV。

如图5~图9可以看出:

图5:直流试验电压1.85U0下应力锥附近场强分布(左:导体温度20℃;右:导体温度70℃)

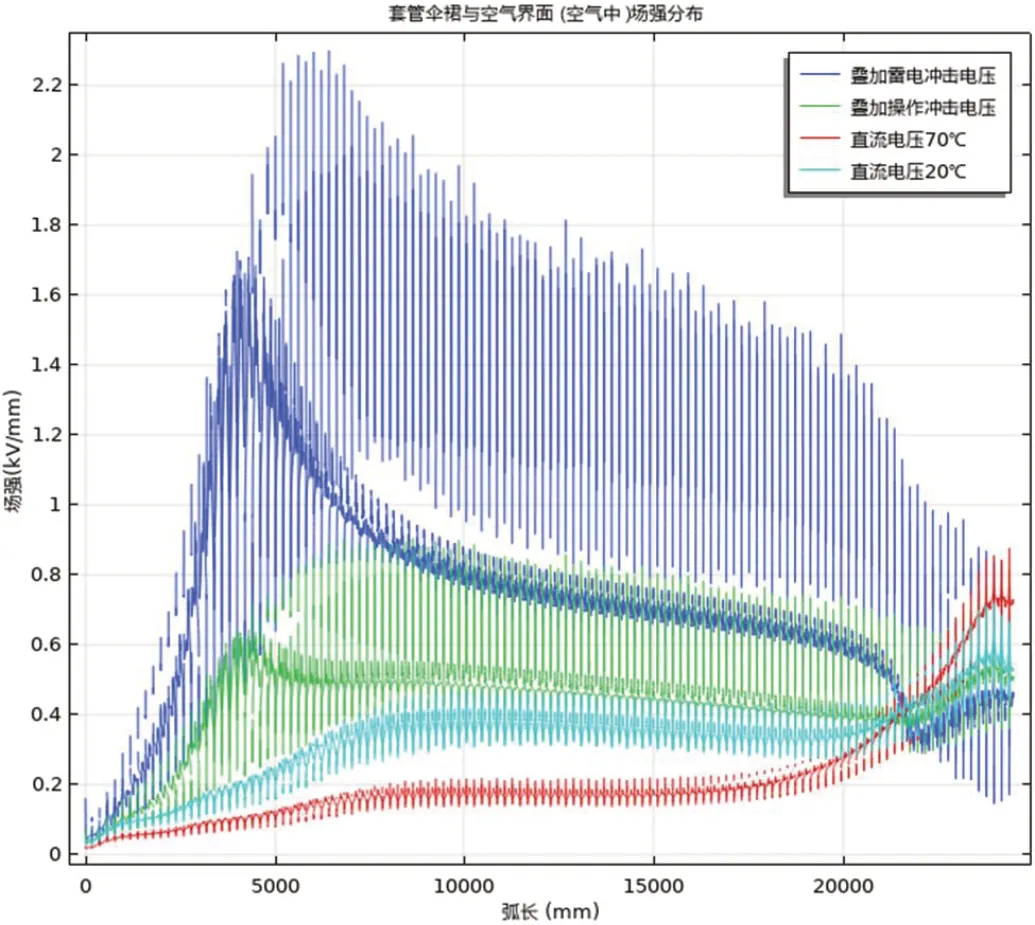

图9:套管伞裙与空气界面(空气中)场强分布

(1)终端在直流电压下,线芯温度20℃、70℃时直流试验电压下最高场强分别在电缆XLPE绝缘靠线芯屏蔽附近(35.4kV/mm)和应力锥起弧位置的电缆XLPE绝缘内(37.3kV/mm);直流工作电压下叠加雷电冲击和操作冲击电压下最高场强分别在电缆XLPE绝缘靠线芯屏蔽附近(43.9kV/mm)和应力锥起弧位置的电缆XLPE绝缘内(36.5kV/mm)。在各工况下,场强均低于XLPE、改性硅橡胶的击穿强度,满足工作电压、试验电压、雷电及操作过电压下的内绝缘要求。

图7:应力锥曲线场强分布

(2)复合套管伞裙与空气界面(空气中)的最高场强为叠加雷电冲击电压时的2.3kV/mm,其余工况最高场强不超过1kV/mm,远低于空气的击穿场强,满足工作电压、试验电压、雷电及操作过电压下的外绝缘要求。

3.2.2 界面压力仿真结果

硅橡胶因其变形大,计算时采用超弹性模型,其余材料为简化计算考虑为刚性体,计算时暂未考虑温度对Mooney-Rivlin9的影响。考虑电缆生产制造、施工原因可能出现电缆弯曲、偏心等情况,分别采用125mm、126mm、128mm、130mm四个电缆XLPE绝缘直径进行计算。

如图10、图11可以看到:

图1:应力锥与锥罩界面压强

图8:电缆XLPE绝缘与应力锥界面场强分布(左:应力锥内;右:XLPE内)

图0:电缆XLPE绝缘与应力锥界面压强

(1)电缆虽然可能由于生产制造、施工原因可能出现弯曲、偏心等情况,设计的电缆附件,在电缆XLPE绝缘直径不小于126mm时,主要的两个界面:电缆XLPE绝缘与应力锥界面、应力锥与环氧界面压强都比较均匀,具有良好的界面绝缘强度。

(2)随着电缆XLPE绝缘直径减小,电缆XLPE绝缘与应力锥界面、应力锥与锥罩界面压强随之减小,因此需要控制生产及安装质量,保证电缆XLPE绝缘直径大小。

4 试验验证

采用改性硅橡胶材料附件(含接头、复合套充油终端)组成的直流电缆系统,按照GB/T 31489标准进行额定电压500kV型式试验,主要检测项目及参数如表2所示。

表2:直流电缆附件型式试验主要检测项目及参数

直流电缆系统通过了完整的型式试验项目,说明采用以上测试方法和仿真计算设计的电缆附件满足工作电压、试验电压、雷电及操作过电压下的使用要求。

5 结论

改性硅橡胶、XLPE可以通过专业测试平台测量电导率,并运用专用公式获得两种绝缘材料随温度、电场变化的电导率表达式。

改性硅橡胶材料直流电缆附件通过了型式试验,说明电气(内绝缘及外绝缘强度)和结构设计(主要界面压力)符合附件使用要求;此仿真结果对电缆附件设计具有一定的指导性意义,但界面压力计算时未考虑温度的影响,还需进一步研究和完善温度对改性硅橡胶材料机械性能的影响。