UWB定位技术在冶金行业中的应用

2022-11-12卢泳兵

卢泳兵

(中华通信系统有限责任公司 河北省石家庄市 050081)

冶金行业一线工作岗位环境恶劣,处于高温高粉尘环境中,工种危险系数高,工作状况错综复杂,使得作业现场面临巨大管理难题,存在可视化管理不全面、人员位置监督不到位、安全管控不及时、响应速度慢、外协人员管理不智能等问题,当出现紧急状况时,会导致人员管控不到位而引发安全事故。因此通过建立高精度的人员定位,实现管理人员通过对工人进行精准定位,不仅有利于提升工厂管理人员的应急救援水平,还可通过电子围栏进行危险区域预警,记录巡检人员巡检轨迹。

随着物联网技术的飞速发展,出现了多种定位技术,如RFID、蓝牙、Wi-Fi、ZigBee等[1],上述几种技术普遍存在信号传输距离近,定位精度较低,受多径效应和非视距干扰严重等缺陷[2~4]。超宽带(UWB)定位技术采用纳秒级极窄脉冲和高频带调制方式,具有极高的时间分辨率,抗多径效应强,同时能够有效降低NLOS(Non Line of Sight,非视距)干扰,适用于冶金行业复杂环境,实现厘米级定位精度[5~6]。

目前UWB定位主要采用3种方式:TOA(time of arrival,到达时间)、TDOA(time diあerent of arrival,到达时间差)和TOF(time of flight,飞行时间)。TOA和TDOA定位方式均需要严格的时间同步,实际应用中晶振稳定性受制造工艺限制,环境温度影响,导致系统复杂,成本较高[7~8]。而TOF测距不需要定位设备之间严格的时钟同步,系统简单、成本低。常用的测距算法有SS-TWR(Single-Sided Two-Way Ranging,单边双向测距)和DS-TWR(Double-Sided Two-Way Ranging)其中SS-TWR 由于测距双方晶振频率不一致,误差较大。DS-TWR 在测距双方之间进行双向双边测距,减小测距双方晶振频率差异的影响,提高测量精度[9]。

针对冶金车间设备复杂多样,设备体积庞大,无线信号传输中的NLOS干扰问题,本文设计了一种适用于冶金行业的UWB人员定位系统。该系统通过区域自适应机制确定定位区域,采用SDS-TWR(Asymmetric Double Sided Two-Way Ranging,非对称双边双向测距)算法测距,采用WLS(Weighted Least Squares,加权最小二乘法)定位算法解算位置坐标,提高定位精度。

1 系统整体设计

1.1 系统架构

冶金行业UWB人员定位系统主要由定位标签、定位基站、工业以太网、服务器、解算引擎等部分组成,如图1所示。

图1:冶金行业UWB人员定位系统结构

定位标签周期性发起测距信号与定位基站进行测距,基站收到标签测距消息之后通过二维区域自适应机制选择性回复标签消息,标签收到基站回复消息后发送确认消息并进入休眠模式以降低功耗,基站收到标签的确认消息之后进行距离计算并将计算结果上报解算引擎。

1.2 系统硬件

定位标签和定位基站是系统主要的定位终端设备。定位标签的硬件组成如图2所示,主控芯片采用STM32L151低功耗处理器,负责控制UWB数据收发及数据处理,UWB模块采用DWM1000模块,定位标签采用锂电池供电方式,经过DCDC模块输出稳定3.3V电压给所有元器件供电。同时带有加速度传感器可检测定位标签的运动状态,静止状态下标签进入休眠状态以降低功耗。

图2:标签硬件组成

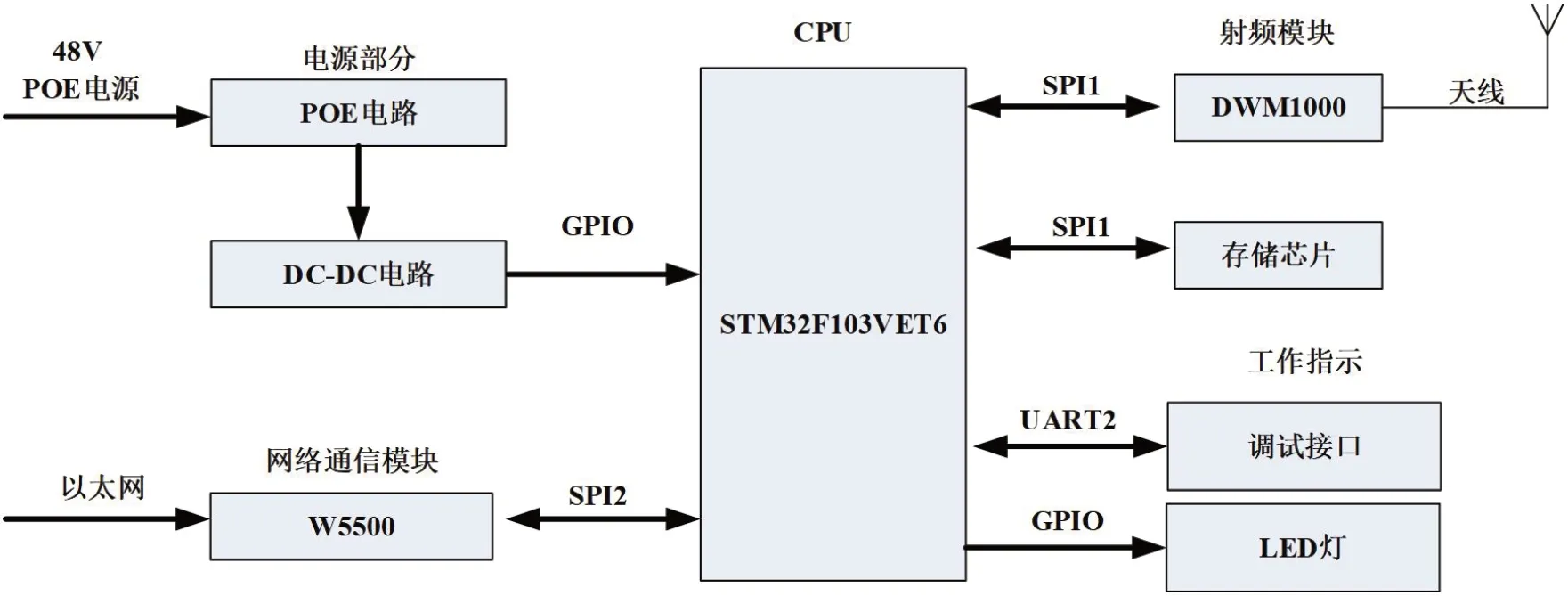

定位基站硬件组成如图3所示,主控芯片采用STM32F103VET6,其通过SPI总线与UWB模块进行通信,通过POE交换机对整个基站供电,通过W5500芯片与交换机进行数据通信。

图3:基站硬件组成

2 高精度定位技术

2.1 DS-TWR测距模型

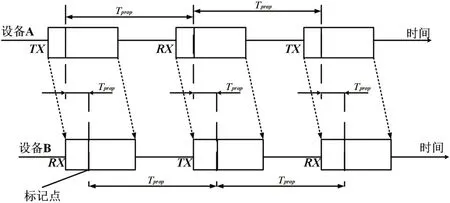

DS-TWR测距原理如图4所示,图中Tprop为两定位设备之间UWB信号的飞行时间,Tround1为设备A发起消息到收到设备B回复消息的时间;Treply1是设备B收到设备A消息并回复设备A的时间;Tround2是设备B发送消息到设备A并收到设备A回复消息的时间;Treply2为设备A收到设备B 相应消息后再次发送确认消息的时间。

图4:DS-TWR测距原理

根据两次单向飞行时间的计算可得双向消息交互信号的飞行时间为:

将(1)和(2)相乘后移项可得:

再将式(1)和(2)带入3式并移项可得:

由(4)式即可计算出无线信号在两设备间的飞行时间。结合电磁波的传播速度即可计算出距离,此方法可大幅减低晶振漂移的误差,具有更高的测距精度[10]。

2.2 改进型DS-TWR测距

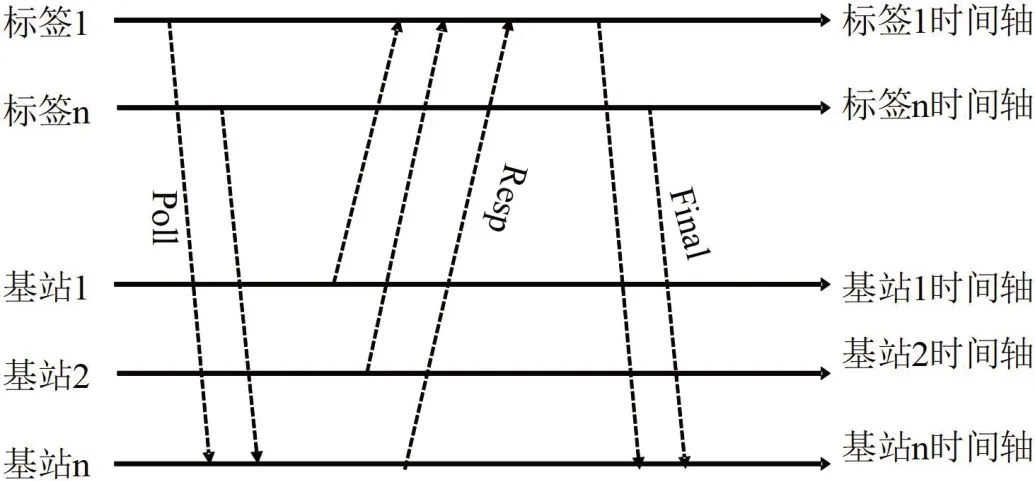

实现二维定位需要1标签与3个以上基站进行测距,因此一次测距最少需要进行9条消息交互,当现场存在大量标签时,会造成数据包碰撞概率,设备解析数据失败。为提高数据传输效率,提高测距数据成功率。对SD-TWR测距流程进行优化,提出改进型SDS-TWR多点对多点测距方法。SDS-TWR测距原理如图5所示。

图5:SDS-TWR测距示意图

测距流程分为三个阶段:阶段一:定位标签周期性发起测距消息Poll,同时打开接受通道30ms,阶段二:延迟周围基站接收到Poll消息后回复标签响应消息Resp,阶段三:标签定时30ms时间结束,向所有回复本标签Resp消息的基站发送确认消息Final,本次测距结束。1个标签与N个基站的测距消息个数由原来的3N次,变为N+2次,提高了数据传输效率。

3 区域自适应机制

在实际应用过程中,理论上任意基站与标签之间均可进行测距,而基于TOF的定位算法只需要3个基站即可实现二维定位,空中存在过多的数据帧会导致数据碰撞、丢失,同时增加了系统计算量。在多基站的情况下,标签只与其距离最近的基站进行测距,可提高系统定位效率和精度。因此本系统设计出一种区域自适应机制,标签自动判别自身区域并与该区域内基站测距。冶金车间需要使用天车吊装货物,一般车间呈巷道型,故基站布置一般沿天车轨道两侧布站,基站布站示意图如图6所示。

图6:基站布站示意图

区域自适应策略如下:

(1)定位标签周期性广播Poll帧,基站将上次的测距信息放入Resp消息回复定位标签

(2)标签根据基站回复的测距消息进行选站,只回复限定区域内的基站Final消息,最多回复4个基站消息。

(3)当标签收到基站回复消息个数<3个无法进行解算时,认为标签已经走出该区域,则标签清除当前基站区域内基站,重新发送Poll消息进行选站。

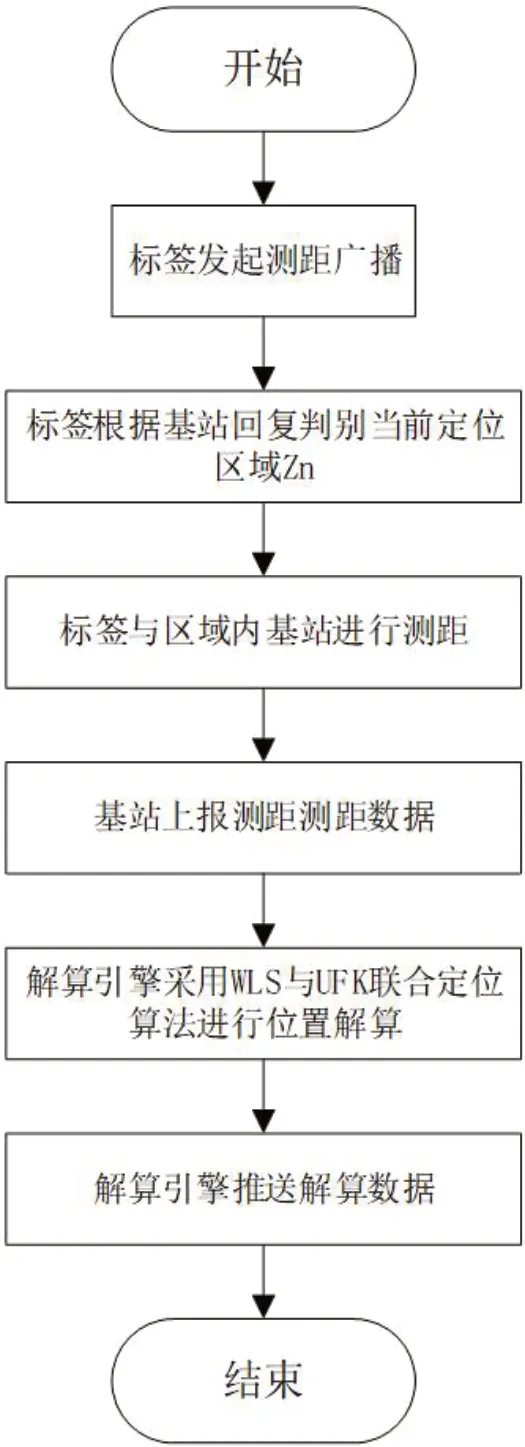

4 系统工作流程

冶金车间UWB人员定位系统工作流程图如图7所示,标签和基站根据区域自适应策略进行测距,基站将测距数据通过以太网发送至解算引擎,解算引擎根据测距数据进行解算。解算算法采用WLS和UFK联合定位算法[11],在WLS坐标解算的基础上再进行卡尔曼滤波,对坐标位置进行过滤和预测,从而得到精确的坐标,以适应冶金车间复杂环境对定位的干扰,提高定位精度。

图7:系统工作流程图

5 系统测试与结果分析

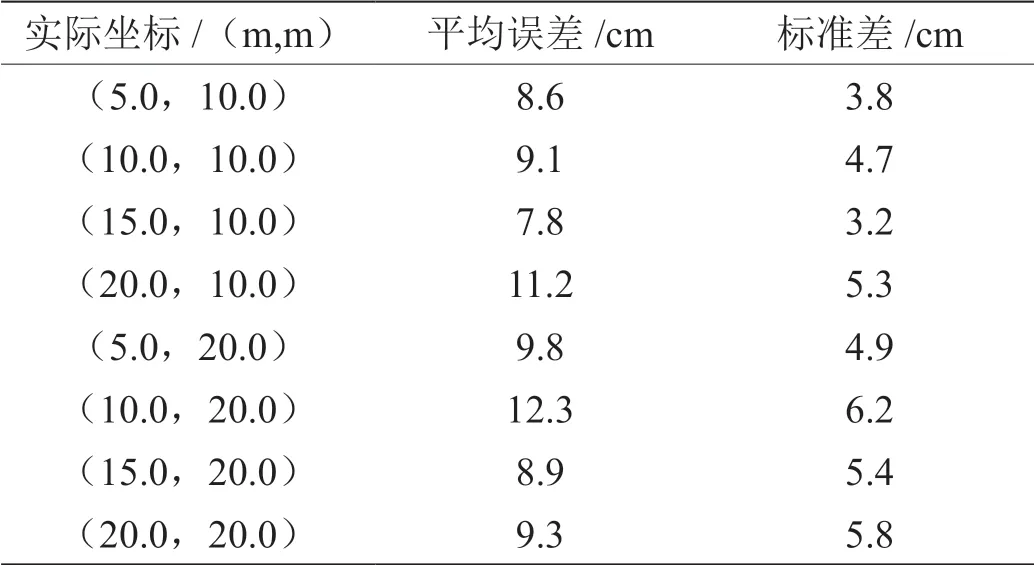

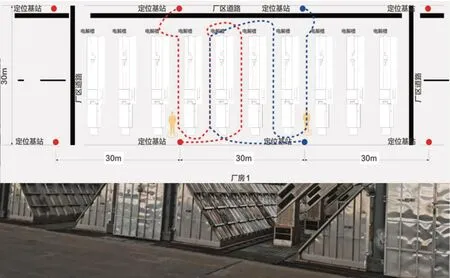

该系统已在包头某铝厂进项使用,该生产车间,长1200米,宽30米,高15米,测试现场如图8所示。人员佩戴定位标签在车间内进行走动,选取8个测量点,每个测量点采集1000组数据,求取系统静态平均误差。测量点实际坐标为(x,y),测量点解算坐标为(xm, ym),则定位误差系统静态定位结果见表1。

表1:系统静态定位测试结果

动态测试通过轨迹回放的方式,动态轨迹图如图8所示。测试结果表明:系统静态定位精度在10cm左右,动态定位测试过程中,佩戴人员在电解槽内走动,在被电解槽遮挡的情况下仍能稳定输出定位数据,定位偏差在30cm以内,表明系统具有较强的抗NLOS干扰能力。

图8:测试现场图

6 结论

应用于冶金行业的UWB人员定位系统在测距过程中采用SDS-TWR 算法,无需时钟同步,保证了测距精度;采用二维区域判自适应机制,减少了定位过程中的大量无效帧,提高了定位效率;采用WLS与UKF算法对定位坐标进行求解、滤波、预测,提高了定位精度。测试结果表明,系统具有较高的动静态定位精度,抗NLOS干扰能力较强,满足在冶金行业环境恶劣,设备遮挡严重情况下的应用。