智能织物材料的制备及其应用性能

2022-11-12李佳璐肖莉萍俞建勇李召岭

李佳璐,肖莉萍,俞建勇,丁 彬,李召岭,

(1.东华大学 纺织学院,上海 201620;2.重庆市长寿区生态环境监测站,重庆 401220;3.东华大学 纺织科技创新中心,上海 201620)

0 引 言

随着智能交互、微型集成、柔性电子、数据处理等技术的日趋成熟与融合发展,当前纺织材料正在向多功能化、信息化、智能化等方向发展[1]。与坚硬、冰冷的电子设备相比,人们更愿意接受柔软、轻质与舒适的智能可穿戴织物。智能织物在追求普通服装的形态和舒适度,具备衣物柔软、透气和弹性等特质的同时,也可以主动感知外界环境(机械、光、热、湿度、电磁、化学等)的变化并做出相应的响应[2]。由于具备轻质柔韧、舒适透气、易于功能化改性、便于加工的优异特性,未来在智能穿戴、国防军工、航空航天等领域也具有广阔的应用前景[3]。与致密薄膜、弹性橡胶或金属刚性材料相比,织物材料更为轻质,可以起到减重的作用,能够有效降低智能纺织品的质量和能耗,符合可持续发展的理念。此外,利用织物材料制备的纺织结构复合材料,强度高且抗冲击能力强,在外界机械冲击下可以起到良好的缓冲作用,具有一定的适形性来保证其结构完整性[4]。依据其应用场景,常见的智能织物可以分为发电织物、传感织物、隐身织物等。

1 发电织物

在全球变暖、能源危机的大背景下,寻求绿色环保的可再生能源是人类文明可持续发展最为严峻的挑战和迫切的需要。减少高浓度、重污染的低熵能源使用,收集周围环境的机械能、热释能以及太阳能等弥散式高熵能源,将其转化为电能[5],为上述问题提供了一个可行且有效的解决方案,能够显著缓解人类不断增长的能源数量需求[6]和物联网、人工智能时代带来的分布式能源供应需求。依据能源转换方式的不同,发电织物可分为摩擦电织物、光伏织物以及热电织物。

1.1 摩擦电织物

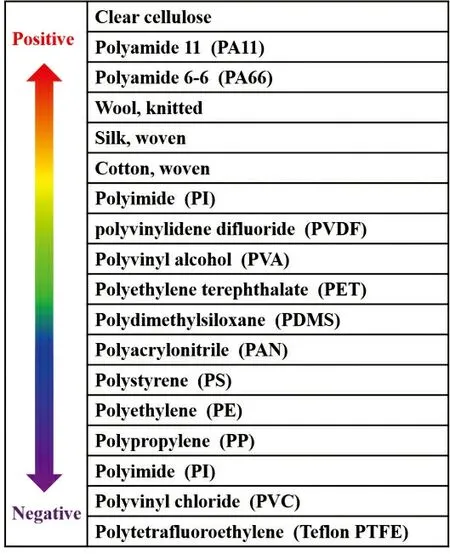

利用摩擦起电和静电感应的耦合效应,可以制备高效率摩擦电织物。自摩擦纳米发电机问世以来,为提高其电能输出,研究人员做了大量研究。基于麦克斯韦位移电流理论,摩擦层在接触分离时的有效面积、摩擦层材料的得失电子能力等因素对摩擦发电织物的电输出性能起决定作用。摩擦电织物主要由摩擦层和电极层组成,其摩擦层的选择主要依据织物材料得失电子的能力,常用织物材料的摩擦序列如图1所示,2种摩擦材料在表中的相对位置越远,在接触-分离过程中产生的摩擦电荷越多[7]。

图 1 常用织物材料的摩擦序列图[7]Fig.1 Friction sequence diagrams of commonly used fabric materials

为提高摩擦电织物的电输出性能和机械性能,实现周围环境机械能的高效收集,可以通过表面涂层、化学蚀刻和接枝改性等加工手段,提高接触-分离过程中的有效接触面积。本研究团队在电负性PVDF纤维外部包覆PDMS后用NaOH刻蚀,使得PDMS分子链中的部分非极性键—Si—CH3转化为极性键-Si-O,随后对PAN纤维外部包覆PA6,纤维表面的酰胺键在酸性条件下发生水解反应生成—NH2和—COOH,增加了纤维膜的表面电荷密度,实现高效率摩擦电织物的可控制备,具体如图2所示。

图 2 用于机械能收集的高性能摩擦电织物示意图[8]Fig.2 Schematic illustration of the high performance triboelectric fabric for mechanical energy harvesting

该织物的短路电流和开路电压分别可达115 μA和425 V,最大功率密度为14.8 W/m2[8]。同时,开发的高透气性发电织物具有优异的热湿舒适性,能够为电容器充电,驱动计算器、电子手表、温度计等小型电子器件正常工作,为可穿戴电子设备的微型化和高稳定性自供电系统的开发指明了方向。

在空气湿度大的复杂环境下,上述摩擦电织物的电输出性能会有明显衰减。因此,本研究团队又提出了一种耐湿耐候性的摩擦电织物,从周围机械运动中获取能量,为可穿戴电子设备供能,具体如图3所示。

(a) 结构设计 (b) 实际应用展示图 3 用于机械能收集的高性能耐湿摩擦电织物示意图[9]Fig.3 Schematic illustration of the humidity-resisting triboelectric fabric for mechanical energy harvesting

通过氨基表面化学修饰实现电荷自补偿,在高湿环境下氨基发生水合作用,产生质子化的氨基与可移动的氢氧根离子,在接触-分离过程中,可移动的OH-沿水桥转移到负摩擦电层,补偿由于电子逸散造成的电荷损失,以消除水蒸气对输出电流的不利影响,提高了发电织物对于环境湿度的适应能力。该摩擦电织物的开路电压达128 V,短路电流达11 μA,相较于表面未经氨基修饰的发电织物,其电输出性能分别提升83%和91%,且在连续工作12 000次循环后,其电压输出值没有明显下降[9]。该摩擦电织物的实际使用性能优异,即使在含有液态水的情况下,依旧可以高效收集各种机械能,并驱动微型电子器件工作,这为高湿环境下自驱动可穿戴电子设备的开发提供了可能。

1.2 光伏织物

光伏织物是通过光电效应或者光化学效应直接把光能转化成电能的织物。当前大部分的光伏电池都是以聚合物或金属氧化物为基底的薄膜材料,常见的种类有导电玻璃、碳纳米管、氧化锌、聚苯胺等。但是柔性薄膜电池对材料和形状要求苛刻,且热湿舒适性和对人体曲线的适应性较差,难以应用于日常生活。

为提高光伏电池对人体曲线的适应性,研究人员将Ag等离子体纳米结构应用于表面不平整、光学不透明的透水机织物,采用有机/无机多层膜对织物进行表面化和封装处理[10],具体如图4所示。

图 4 平面状光伏织物制备流程及光学性能[10]Fig.4 Fabrication process and optical property of the flat photovoltaic fabric

通过旋涂的方式将二氧化硅纳米颗粒植入底电极中,促进了表面等离子体共振波长处的陷光效应,形成欧姆接触,提高织物的光吸收效率。与没有纳米结构的平面器件相比,该器件的短路电流密度和能量转换效率显著增加,分别提高了15.91%和8.71%,有效解决电池器件对光利用率低的瓶颈问题,未来有望缓解能源短缺和环境污染问题。

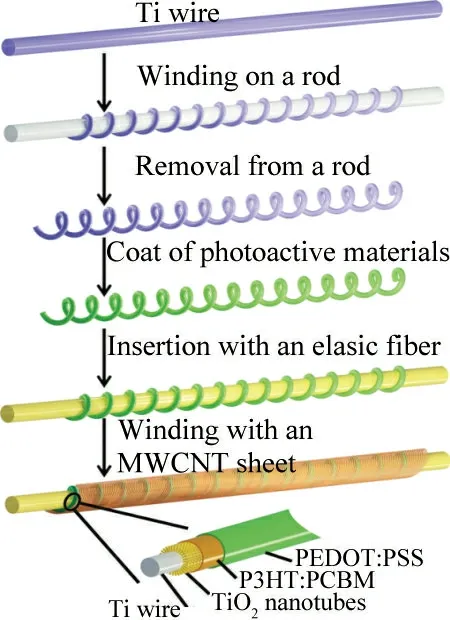

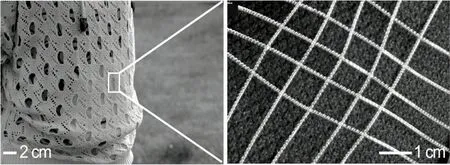

纤维状光伏织物不仅具有平面状光伏织物的优点,还具有可编织、三维受光特性、便于宏量制备等独特优势。通过引入线性纤维电极取代传统平板叠层结构,改变了光子的采集模式,可接收不同方向的光线,提高了材料的选择范围,极大地降低了电极材料的成本。此外,由于纤维电极长度不受限制,有望实现光伏织物的宏量制备[11]。研究团队也利用共轴、扭曲结构制备同轴结构的染料敏化光伏纤维,变形时具有较高的机械和电化学稳定性,在多次弯曲后其CV曲线基本保持不变,能量转化效率也可达95%,有望满足可穿戴电子器件的轻量化、智能化、柔性化的供电需求[12]。研究人员成功制备了全太阳能同轴光伏纤维,同时实现能源的采集、存储和利用,具体如图5所示[13]。

(a) 全太阳能同轴光伏纤维的制备流程

(b) 光伏纤维集成到衣服中

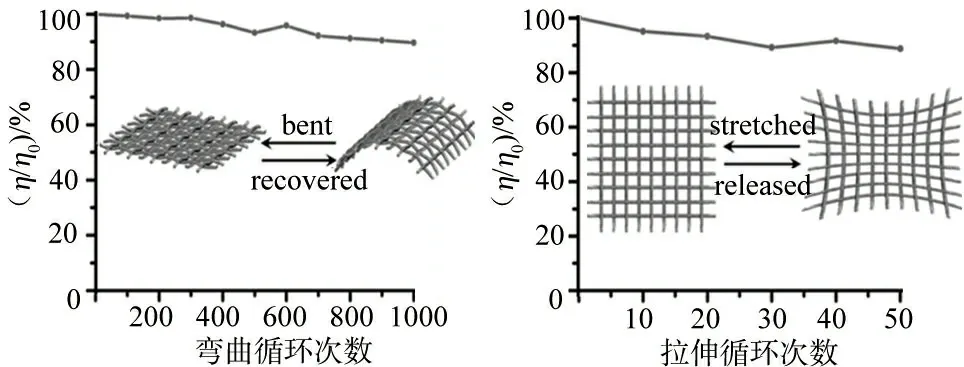

(c) 能量转换效率与弯曲循环次数的关系 (d) 能量转换效率与拉伸循环次数的关系图 5 纤维状光伏织物的制备流程及光学性能[13]Fig.5 Fabrication process andoptical property of photovoltaic fabric

在30%的应变下,即使经过1 000次弯曲或拉伸,该可拉伸光伏织物的能量转换效率变化值也在10%以下,能够为可拉伸纤维应变传感器提供稳定、连续的电源,这为下一代可穿戴电子器件和多功能集成设备的稳定供电提供了研究基础[13-14]。

1.3 热电织物

热电织物是通过热电效应将热能转化成电能的织物。热电纤维主要分为有机热电纤维、无机热电纤维与无机/有机复合纤维。与刚性无机热电纤维相比,有机热电纤维柔韧性好,但是热电性能较差,而设计成无机/有机复合纤维使得柔韧性与高热电性能并存。当前常用石墨烯、碳纳米管等碳基材料掺杂,从而提高有机热电纤维的能量转化率。

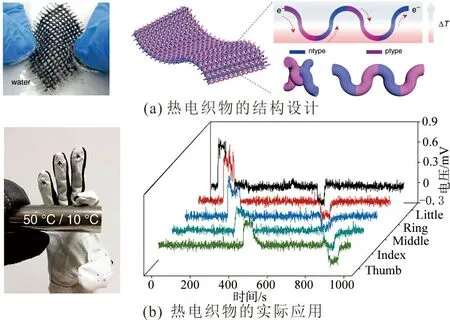

研究人员采用改进的湿法纺丝工艺,以羧基化单壁碳纳米管作为分散液,以聚乙烯醇和水溶性聚氨酯混合溶液作为凝固浴,制备了碳纳米管/聚合物热电纤维。在拉伸、弯曲等状态下,其输出电压未发生明显变化,输出电流显著减小,在温差为-19.15 ℃(80 K)的条件下,最大输出功率为850 pW[15]。研究人员创新性地提出胶体凝集挤出纤维技术,工艺简单、可扩展性强,降低了电子器件集成的复杂性,为多功能纺织电子设备的实现提供了可能性[16],具体如图6所示。

图 6 热电织物的示意图和应用[16] Fig.6 Schematic diagram and application of thethermoelectric fabric

通过连续交替挤压,制备了由单壁碳纳米管(SWCNTs)和聚乙烯醇(PVA)水凝胶构成的高强度、高柔韧、可伸缩的热电纤维。利用亲水胶体结构网络及其流变特性的优势,使得非均相粒子在连续基体中的约束易产生高度均匀,界面结合良好的交替p/n片段。与单根光纤相比,编织后的平面器件电压提高了33倍,电流却保持不变,此外该器件也具有良好的曲面适应性。经过模块化处理,热电织物成功赋予机器人手臂曲面能量收集、光热感知等能力,解决了商业热电材料价格高昂、加工尺寸受限、可穿戴性能差等瓶颈问题,未来在智能可穿戴、智能机器人、绿色能源收集等领域具有巨大的发展潜力。

1.4 发电织物未来发展趋势

随着当今社会的可持续发展,人们对于很多不同类型的能源需求越来越大,能源危机和环境污染问题逐步凸显[17],开发轻便、可持续、稳定的电源仍然是当前面临的重大挑战[18-19]。与传统能源相比,风能、太阳能是可再生的清洁能源,在一定程度上能够使环境更加清洁,不会带来任何污染。通过有效集成,将2种工作模式的优点综合在一起,就能够发挥出极大的互补价值[20]。此外,水能、地热能、海洋能、潮汐能、生物能等也是当前常见的清洁能源,充分利用各种环境资源,开发多种发电机理的功能织物,可以有效弥补单一发电模式的不足,有望为推动国家“碳达峰、碳中和”目标落地提供理论支撑和技术支持。此外,发电织物目前仍然存在一些缺陷和不足,如电路中电阻抗大、输出功率密度小,难以用于大功率设备的有效连续供电;其输出电信号多为交流信号,不利于微型化应用等。因此,未来应当开发高效的发电模型,选择恰当的介质材料,增加输出电流密度,同时加大新型能源供应配套系统的研究力度,积极推动发电织物微型化的应用进展。

2 传感织物

皮肤是人体最大的器官,能够感受温度、湿度、压力以及外界复杂的刺激[21-22]。为了模仿人体皮肤的触感感知功能,柔性传感织物应运而生。传感织物可以感知并对环境刺激做出相应的响应,由于其可实时检测各种生理信号,从而有效地进行健康状况监测,因此传感织物已经在医疗健康监测、智能机器人、人机界面等领域获得了广泛关注[23]。依据检测物理信号的不同,常见的传感织物可以分为压力传感织物、温度传感织物、湿度传感织物等。

2.1 压力传感织物

触觉是人与外界环境直接接触时重要的感觉功能,是人体皮肤的主要功能之一,触觉传感最基本的要素就是压觉[24]。随着智能传感、电子皮肤、运动健康检测等领域对柔性器件需求的增加,各种灵敏度高、传感范围广、机械力学性能优异、环境适应性好的压力传感织物应运而生。依据工作机理,压力传感织物可以分为电容式、电阻式、应变式、摩擦电式、压电式与场效应式。其中,依据压电效应和摩擦电效应制备的压力传感织物可以实现自供电性能,成为当前的热点研究方向。

2.1.1 压电传感织物

当前常见的压电材料主要分为无机压电材料和有机压电材料,其中无机压电材料主要包括钛酸钡(BTO)、氧化锌(ZnO)、锆钛酸铅(PZT)等,有机压电材料主要包括聚偏氟乙烯(PVDF)、聚偏氟乙烯-三氟乙烯(PVDF-TrFE)和聚偏氟乙烯-共六氟丙烯(PVDF-HFP)等。尽管无机压电材料压电活性高、介电常数大,但是材料硬度大,触发其产生压电效应需要较大的外力,难以用于柔性可穿戴领域。反之,有机压电材料硬度小,具有较好的可加工性和易变形性,但是压电系数较小,因此二者优势互补,有望用于制备柔性、高压电活性的纤维基压电传感织物。针对当前有机压电纤维存在介电常数低,掺杂无机压电陶瓷浓度低的问题,本研究团队采用同轴静电纺丝工艺制备颗粒分布均匀、成纤连续稳定的核壳结构压电纤维,通过协同效应提高传感纤维的压电性能和力学性能,而且可以有效降低高浓度无机压电纳米填料对有机纤维可纺性能的影响,具体如图7所示[25]。

(b) 同轴压电纤维TEM图 (c) 压电传感织物压力-输出电压变化曲线 (d) 同轴压电纤维的压电常数d33图 7 压电传感织物结构设计、形貌和性能表征[25]Fig.7 Structural design, morphology and performance characterization of the piezoelectric pressure sensing fabric

在80~230 kPa传感范围内,压电传感织物的灵敏度可达10.89±0.5 mV/kPa,在8 500个循环内传感织物依然保持良好的传感稳定性[25]。

2.1.2 摩擦电传感织物

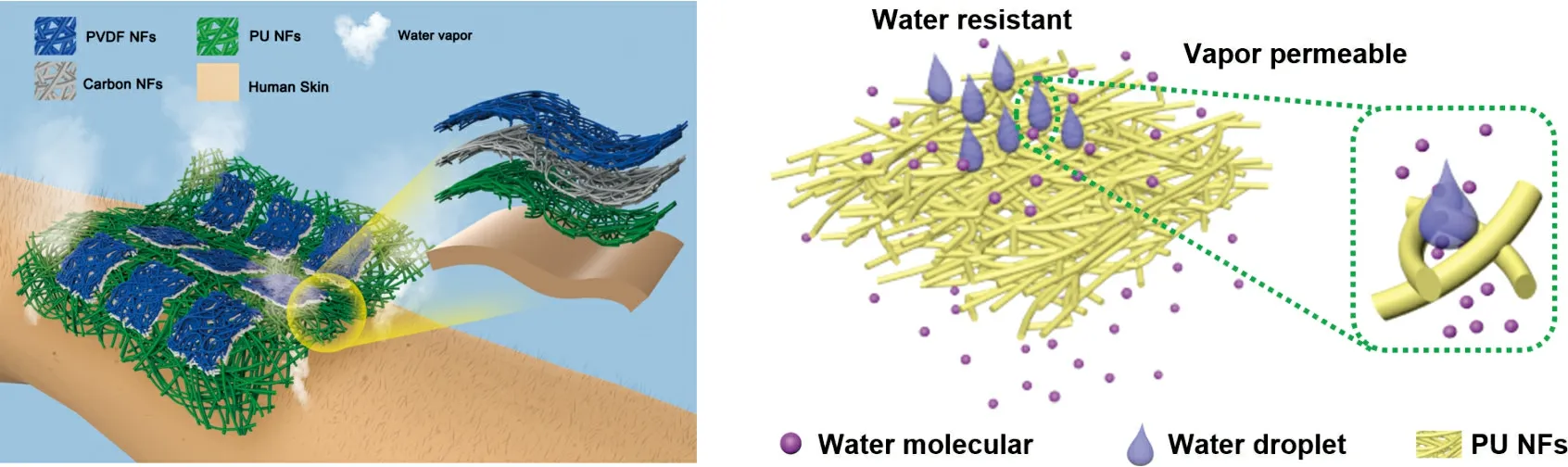

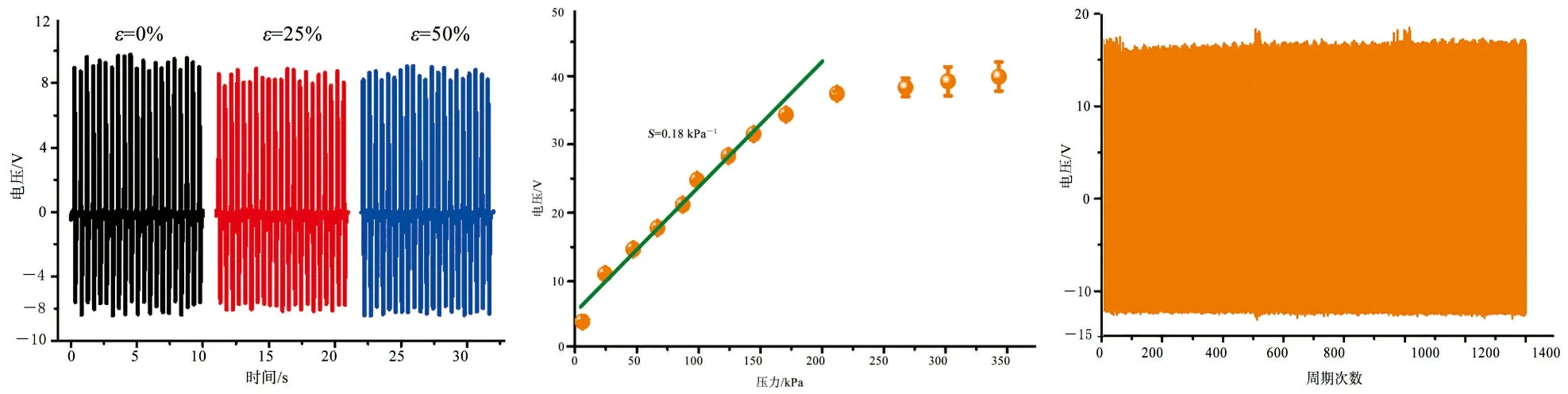

与压电传感织物相比,摩擦电传感织物的材料选择范围更广,本研究团队提出了一种自供能全纤维结构的高透气性摩擦电传感织物,主要由3个功能层组成,其中具有强摩擦电负性的PVDF纳米纤维膜作为传感层,高导电柔性碳纳米纤维膜作为电极层,具有良好透气性的疏水性聚氨酯纳米纤维膜作为基底层。该全纤维结构压力传感织物具有优异的透气性能、抗湿性能、传感性能以及自供电性能,具体如图8所示[26]。

(a) 全纤维压力传感织物的结构示意图 (b) 透气性和防水性能机理分析

(c) 在不同拉伸作用下的输出电压 (d) 压力-输出电压变化曲线 (e) 耐久性测试图 8 压力传感织物结构设计、机理分析与性能表征[26]Fig.8 Structural design, mechanism analysis, and performance characterization of the pressure sensing fabric

在0~175 kPa的传感范围内,其灵敏度线性度高,可达0.18 V/kPa,该传感织物的防水透气性能优异,水蒸汽透过率为10.2 kg·m-2·d-1[27],可有效抵抗外界湿度的变化,实现在复杂环境下的传感作用。针对当前摩擦电织物存在纤维易损坏、使用寿命短等问题,本研究团队进一步利用氨丙基双封端聚二甲基硅氧烷与异佛尔酮二异氰酸酯反应生成含脲基的聚氨酯。为维持纤维形貌稳定,设计分级限域保护结构,利用静电相互作用在自愈合纤维表面层层自组装支化聚乙烯亚胺与聚丙烯酸,制备具有核壳结构的本征自愈合纤维,最后组装成纤维形貌稳定的本征自愈合摩擦电传感织物。该本征自愈合摩擦电纤维在含水条件下强力自愈合效率和伸长率自愈合效率分别为98.09%和98.23%。在0~10 kPa和10~200 kPa压力检测区间内,其灵敏度分别为1.77 V/kPa和0.082 V/kPa[27]。经过16 000个工作循环,该传感织物的电输出性能基本不变,具有优异的耐久性和稳定性,未来在智能假肢、健康运动监测等领域具有广阔的应用前景。

2.1.3 未来应用

基于压电效应和摩擦电效应,传感织物通过多次接触-分离运动产生的电信号可以通过相应的信号放大和滤波电路,用于监测声带振动、脉搏和呼吸等生理信号,有望实现其在发音康复训练、疾病诊断等方面的潜在应用价值。如将脉搏波的波形分析与传统中医的脉象诊断结合,通过无创检测实现心血管疾病的预防与诊断,同时无需额外电源,能够实现自供能压力传感装置的实时监测,在医疗卫生、安全防护、智能穿戴等领域具有巨大的应用和发展前景。

2.2 温度传感织物

随着环境传感技术的逐渐进步,柔性温度传感器逐步成为研究热点,它不仅可以通过监测人体温度变化,为与体温变化相关的疾病提供预警,如中暑、感染、发烧以及充血性心力衰竭等,也可以监测环境温度变化,其收集的信息可用于气象监测以及农业温室环境监测等领域[28]。当前柔性温度传感材料多采用将导电填料填充至绝缘聚合物基体中得到导电复合材料,常用导电填料包括石墨烯(GR)、碳纳米纤维(CNFs)、碳纳米管(CNTs)、炭黑(CB)、聚吡咯(PPy)、聚苯胺(PANI)、氧化锌(ZnO)等。其中,碳基材料具有结构多样、可调控性强、化学稳定性好、力学及电学性能优异等优势,在温度传感织物领域具有巨大的发展潜力。

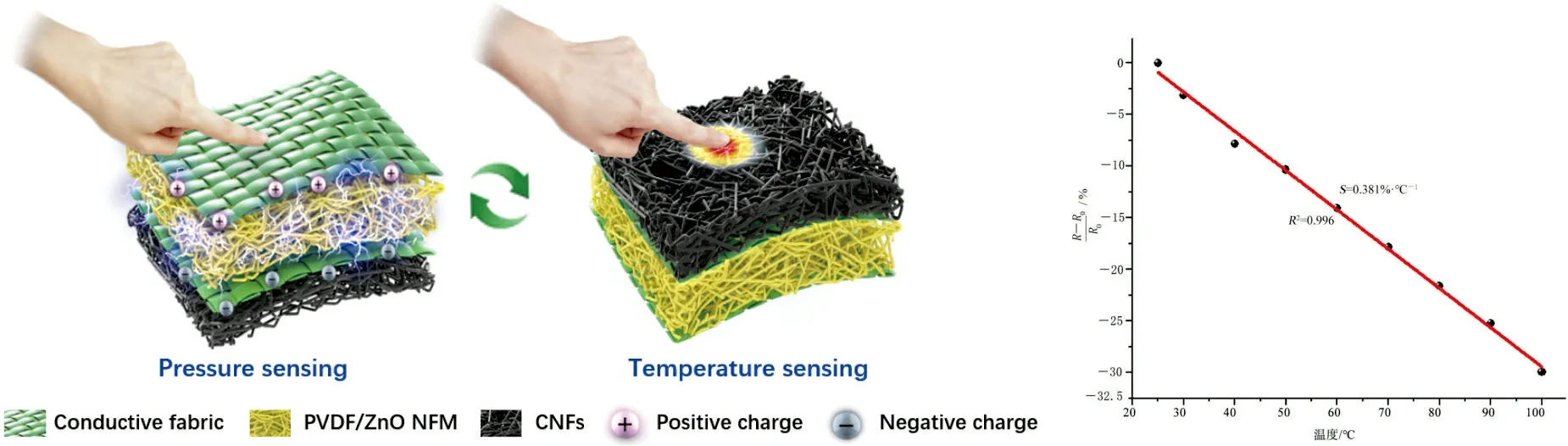

为了满足其他广泛的工业需求及复杂场景需求,本研究团队采用本身具有自支撑结构的碳纳米纤维作为传感器的热阻层,简化温度传感织物的结构设计,制备垂直结构集成具有压力和温度传感功能的传感织物,避免因电磁耦合造成的压力、温度信号串扰引起的噪声,具体如图9所示[29]。

(a) 压力和温度双模式传感织物结构示意图 (b) 温度传感性能的相对电阻-温度变化曲线

(c) 温度传感机理分析图 9 压力和温度双模式传感织物示意图及温度传感性能与机理分析[29]Fig.9 Schematic diagram of the pressure and temperature dual-mode sensing fabric, temperature sensing performance, and sensing mechanism analysis

随着温度的升高,受原子束缚的部分电子获得能量,价带电子激发至导带,电路中的载流子增加,热阻层电导率增加。与此同时,采用PVDF/ZnO纤维膜、导电织物和PU膜分别作为传感织物的压电层、电极层和绝缘层。随后将压电层、热阻层、电极层与绝缘材料复合,构筑新型温度、压力多功能复合传感织物。基于压电效应构建的压力传感织物具有较高的灵敏度,在10~25 kPa时其灵敏度为15.77 mV/kPa,在25~45 kPa时其灵敏度可达52.09 mV/kPa。此外该传感织物也可实现实时温度监测,在25℃~100 ℃范围内,表现出明显的负温度行为,其分辨率接近0.381%/℃,具备快速温度响应能力[29]。该多功能传感织物在具备优异压力传感性能的同时,也可以监测人体或周边环境的温度变化,有望实现温度传感织物在医疗卫生、气象监测以及农业温室环境监测等领域的特效应用。

2.3 湿度传感织物

适宜的环境条件是高质量生产活动与舒适生活的重要保障,相对湿度作为最常见的重要环境指标之一,已被广泛用于农业管理、气候监测、生物医疗、食品安全等领域[30-32]。与传统刚性湿度传感器相比,湿度传感织物具备柔韧可拉伸、成本低廉、能耗低、工艺流程短和易于集成等优势,因此开发高灵敏度、短响应时间的湿度传感织物受到广泛关注。

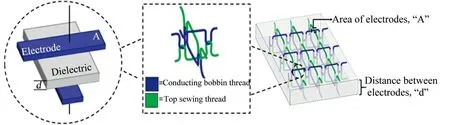

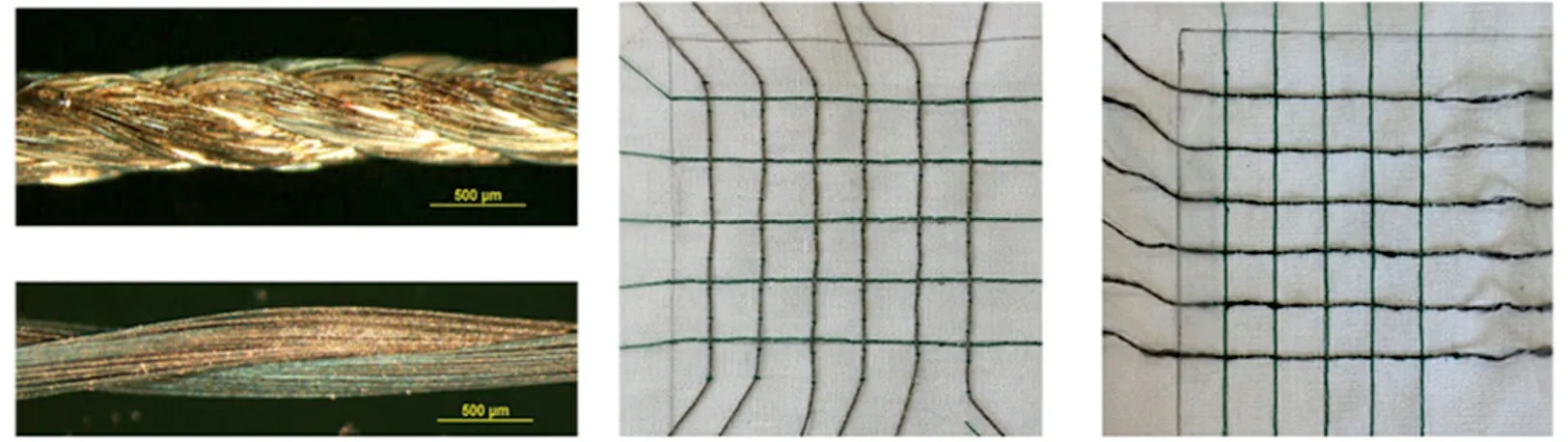

研究人员采用传统的缝纫工艺,以2种导电缝纫线(镀银聚酰胺和不锈钢)作为电极材料,以棉针织物、聚对苯二甲酸乙二醇酯(PET)针织物和弹性熔喷织物作为电介质,制备由缝合导线组成的电容式传感织物。依据所需的湿感特性,利用导电和介电纺织材料的不同组合,可以有选择性地制备不同电容式传感织物,从而实现不同压力、相对湿度(RH)和温度作用下传感性能的调节。由于其简单的制备流程、广泛的原料选择范围和易于集成的特点,有望实现大规模生产。当湿度为21%、65%和95%时,在4 kPa的外力作用下,以棉织物作为电介质、银线作为电极的传感织物其电容值分别为~2.1 pF、~2.15 pF和~2.45 pF,在压力传感灵敏度高且线性度好的同时,也具有优异的湿度传感性能[33],具体如图10所示。为进一步提高此类湿度传感织物的环境适应性,可采用疏水性材料或后续进行封装处理。

(a) 湿度传感织物结构示意图

(b) 不同缝线传感网络的光学照片图 10 湿度传感织物结构设计与光学实物图[33]Fig.10 Structural design and optical picture of the humidity sensing fabric

当前常用的湿敏材料有氧化石墨烯(GO)、聚苯乙烯(PS)、二氧化钛-五氧化二钒(TiO2-V2O5)等湿敏陶瓷。其中,GO作为石墨烯的衍生物,比表面积大,其表面存在大量的亲水性基团,如—COOH、—OH等含氧官能团,易与空气中的水分子结合,从而引起材料电阻的变化,在湿度传感器中有着广阔的应用前景。研究人员在Coolmax上涂覆氧化石墨烯,通过轧染工艺对纤维进行功能化处理,形成一层坚固的氧化石墨烯涂层,在洗涤循环或恒压条件下不易降解。该轧染工艺简单、经济可行,适合大规模生产。经过GO功能化的Coolmax纤维(GO-Coolmax)具有良好的湿度传感能力。当相对湿度为60%、70%、80%和90%时,电阻值分别为~65 MΩ、~20 MΩ、~10 MΩ和~8 MΩ,响应速度快,响应时间小于0.6 s[34]。该湿度传感织物的环境适应性好,受外部压力和温度影响小,在水中也可以正常工作。湿度传感织物已经实现在部分领域的特效应用,如人体呼吸监测[35]、皮肤水合监测[36]以及伤口治疗和愈合[37]等。

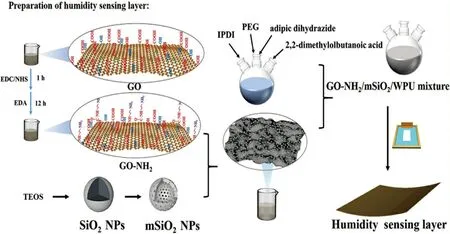

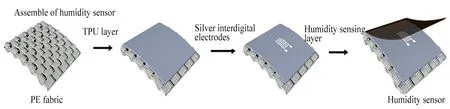

然而,利用未经功能改性的GO制备的湿度传感织物湿度检测范围窄、湿度响应灵敏度低、洄滞度高,可以通过引入更多的亲水基团,增加活性位点,改善湿度传感性能。研究团队采用涤纶织物为基底、氨基改性的氧化石墨烯与介孔二氧化硅球作为湿敏材料,水性聚氨酯作为载体,制备三明治结构的湿度传感织物,具体如图11所示[38]。

(a) 湿度传感层的制备工艺

(b) 湿度织物的结构设计

(c) 用导电银浆料制成的数字电极印刷的涤纶织物的光学照片 (d) GO-NH2/mSiO2基湿度传感织物 (e) 弯曲状态的湿度传感织物 图 11 高灵敏度GO-NH2/mSiO2基湿度传感织物制备与组装示意图 [38]Fig.11 Schematic diagram of the high-sensitivity GO-NH2/mSiO2-based fabric humidity sensor fabrication and assembly

通过氨基改性的氧化石墨烯和介孔二氧化硅球的协同作用,湿度传感织物具有更加丰富的亲水基团和褶皱层状结构,其亲水性能、比表面积、湿敏传感性能均有所提升。该湿度传感织物的湿度检测区间为相对湿度23%~97%,具有更快的响应时间和回复时间,分别为12.6 s和58.45 s,湿度洄滞也仅仅为2.71%[38],未来可用于极端环境下的大气湿度监测,与其他传感技术相结合可实现24小时自动气象监测。

2.4 传感织物未来发展趋势

随着物联网技术的发展以及人们对于热湿舒适性传感技术的需求,研制具有优异传感性能的新型传感织物在智能穿戴、医疗卫生、国防军工等领域具有重要的应用价值。然而,这些特殊应用也对传感织物提出了更高层次的要求,如高灵敏度、快速响应和恢复速度、优异的机械力学性能、单峰响应、漂移误差小、信号串扰小、成本低廉、易于集成等。尽管传感织物提供了薄膜传感器无法实现的可呼吸性,但是其传感性能、稳定性、水洗性、柔弹性等一系列性能还需要进一步提高[35]。此外,低成本、大规模生产也是实际应用过程中面临的巨大挑战。当前,传感织物已在运动姿态监测、脉搏监测、呼吸强度监测以及汗液组分分析等方面实现了特效应用[39-41],未来有望为智能假肢提供多功能运动定位、温湿度触觉模拟,并在大气环境监测领域具有十分广阔的应用前景。

3 隐身织物

隐身兵器在海湾战争、科索沃战争、阿富汗战争、伊拉克战争中发挥着不可忽视的作用。当前,军用设备的研究和设计正朝着智能化、隐身化、高速化、多功能化等方向迈进。当前常用的隐身材料多为薄膜材料,但是在使用过程中不可避免存在柔性差、涂层厚重、质量大等瓶颈问题。隐身织物可以克服上述问题,具备纺织材料的独特优势,如柔性好、热湿舒适性好等,未来有望用于智能可穿戴、军用服装等领域。依据材料不同,隐身织物主要可以分为碳基隐身织物、导电高聚物隐身织物以及金属镀层隐身织物等。

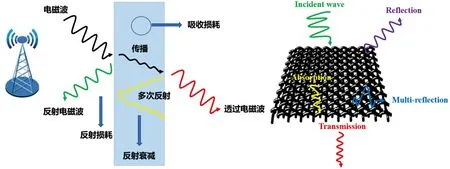

3.1 碳基隐身织物

本研究团队通过在介电纳米纤维内部掺杂磁性纳米金属颗粒构筑磁电协同型杂化结构隐身织物,显著提高了材料的电导率和电极化强度[42]。随后又提出了多级梯度孔结构纳米纤维的构筑策略,通过静电纺丝和煅烧法制备了掺杂还原氧化石墨烯(rGO)和磁性纳米颗粒的多孔碳纳米纤维膜。碳纳米管中捕获的钴和铁纳米颗粒通过在膜内形成金属-金属交叉点来减少接触损失,提高纤维膜的导电性。该纤维膜存在少量的微孔以及大量的介孔,这种独特的多孔结构使得纤维膜的电磁屏蔽性能较好,当厚度为5 mm时,在5.84 GHz时最大反射损失RL为-43.60 dB[43]。另外,采用无模板法制备了海参状中空结构碳纤维膜,通过静电作用将金属纳米颗粒组装在纤维表面,进一步利用亲、疏水基团的相互作用将导电聚合物均匀包覆于碳纤维表面,其特殊的中空结构促使电磁波在腔内和交错杂化纳米纤维之间反复散射和多次反射,电磁屏蔽性能提高了10 dB以上,攻克了传统隐身织物屏蔽效能低、工作波段窄的瓶颈问题。该碳基隐身织物在宽频波段内(2~18 GHz),具有较高的电磁屏蔽效能(41.4 dB)[44],具体如图12所示[44]。

(a)碳基隐身织物的制备流程

(b)多层结构的碳基隐身织物的工作原理 (c)为隐身织物的性能表征图 12 碳基隐身织物制备流程、机理分析及性能展示[44]Fig.12 Preparation process,mechanism analysis and characterization of the carbon-based stealth fabric

这种简单、环保、经济的制备策略为设计具有特殊结构和优良性能的电磁波吸收材料提供了新型高效的方法,在维护国家信息安全、执行军事侦查与反干扰、对抗电磁脉冲武器等方面具有广阔的应用前景。

3.2 导电高聚物隐身织物

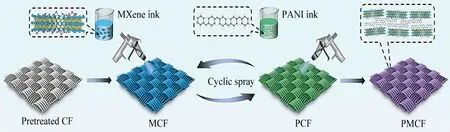

导电高聚物是通过不同加工工艺将导电材料掺杂在具有共轭π键的高聚物基体,其电导率在良导体、半导体和绝缘体范围内变化,当电导率处于半导体状态时,可以用作隐身织物。常用的导电高聚物有聚苯胺(PANI)、聚吡咯(PPy)、聚噻吩(PTH)等。研究人员以棉织物作为基底,氧化石墨烯和导电高聚物聚吡咯作为组装基元,采用层层组装技术在基底材料表面构筑了(GO/PPy)n多层膜。该隐身织物在3.9~6 GHz频率范围内最低屏蔽效能可达20 dB[45]。研究人员采用简单高效的真空辅助喷涂法,选用棉织物作为基材交替喷涂MXene片和聚苯胺纳米线,制备了导电PPy/MXene/棉织物,具体如图13所示[46]。

(a) 隐身织物的导电高聚物隐身织物制备流程

(b) 氨敏感性 (c) 酸/碱响应以及可调的电磁屏蔽行为图 13 导电高聚物隐身织物的制备流程及工作原理[46]Fig.13 Preparation process and mechanism analysis of conductive polymer stealth fabric

MXene片可在基材形成导电网络对电磁波界面多次散射及吸收,PPy纳米线给棉织物提供可调控的电磁屏蔽效能、酸/碱响应。独特的酸/碱响应性能可以自适应在高屏蔽效能(54 dB)与低屏蔽效能(24 dB)之间充当切换开关,该多功能织物有望实现在柔性电子、智能服装等领域的特效应用[46]。

然而,隐身织物常用的导电高聚物常常带有颜色,影响产品的使用,如聚苯胺、聚吡咯、聚噻吩分别呈现绿色、黑色和淡蓝色。此外导电高聚物隐身织物制备成本较高、耐洗涤性较差,在制备过程中也存在设备腐蚀等问题。

3.3 金属镀层隐身织物

金属镀层隐身织物主要采用电镀、化学镀、磁控溅射等技术将金属镀到织物表面,采用的基底织物一般有棉织物、涤纶、锦纶、混纺织物等,金属镀层多为银(Ag)、铜(Cu)、镍(Ni)等,具有优异的可加工性和导电性,如图14所示。

图 14 金属镀层隐身织物工作机理示意图Fig.14 Schematic diagram of the working principle of metal coating stealth fabric

研究人员以PA66作为基材,通过粗化、敏化、活化、强化、化学镀银/铜、电镀镍、后处理等工艺制备得到轻质、耐腐蚀性好、屏蔽效能高的复合电磁屏蔽织物,该织物在0~1 400 MHz工作波段内屏蔽效能均高于80 dB[47]。研究人员也采用环境友好的纤维素衍生海绵作为多孔模板,通过简单经济的化学镀实现银的均匀沉积。在不破坏多孔结构的情况下,通过表面活化改性提高多孔结构基底与Ag颗粒之间附着力,在化学镀银过程中促进均匀稳定的金属镀层沉积。该隐身织物在10~1 500 MHz频率范围内的最低屏蔽效能高达85 dB[48]。

然而,上述金属镀层隐身织物在使用过程中不可避免存在易脱落、涂层厚重、质量大等瓶颈问题,且工作波段较短,因此研究人员在PET非织造布表面采用直流磁控溅射技术沉积Ag膜,极大提高了反射损耗,并利用正交试验法分析磁控溅射工艺参数对其电磁屏蔽效能(SE)的影响,确立最佳工艺参数,在30 MHz~1.5 GHz频率范围内,其屏蔽效能均值达到39.37 dB[49]。在低频范围内,可实现相对高效的隐身效果,弥补了工作波段局限的缺陷,为未来隐身织物的设计提供了简单有效的方法,与高频工作波段的隐身织物优势互补,未来有望提升国家、组织和个人的信息安全性和信号稳定性。

3.4 隐身织物未来发展趋势

随着现代电子工业的飞速发展,为应对复杂多变的国际形势与电磁环境,维护国家安全和国际局势稳定,开发智能隐身织物成为当前亟待解决的问题。传统的隐身织物存在很多问题,如质量大、工作波段窄、屏蔽效能低,不具备环境自适应性,只能被动吸收或损耗电磁波,功能较为单一,难以满足复杂和极端环境下的应用需求[50]。在实际工程应用中,相较于单波段隐身性能优异但工作波段窄的隐身织物,单波段隐身性能不突出但宽频有效的隐身织物更具优势。近年来隐身织物围绕便携轻薄、高效稳定以及宽工作波段等方面开展了大量研究,但仍难以满足“薄轻宽强”的发展要求。未来可通过开发多孔纤维、多层结构设计、优化复合结构等方面来实现宽吸收波段和高隐身性能[51],以此用于电子设备外壳,保持电子系统的安全性和稳定性。隐身织物可用于无人机表面,极大减弱反射波而达到隐身目的,也可用于卫星外部,能够躲避地面雷达的侦测,未来在国防军工、航空航天等领域具有优异的应用价值和市场前景。

4 结 语

当前,智能织物材料依旧面临着很多关键问题与技术挑战,面对复杂的工作环境,智能织物应该进一步提高其环境适应性。智能织物既要具备电子器件的电子特性,又要具备普通织物的可穿戴性能。然而,由于技术水平有限,目前难以平衡两者之间的关系,当附加性能优异时,其柔弹性、舒适性、水洗性以及其耐疲劳特性等都有待提高。同时,智能织物不可避免地受到外力作用,产生弯曲、磨损、拉伸等形变,因此需要进行额外处理,使其具有良好的抗外力作用,保证其运行的稳定性。智能织物已经成为基础研究领域的热点问题,并取得很多令人瞩目的研究成果。智能织物未来在智能穿戴、医疗卫生、航空航天以及国防军工等领域具有重要的实际应用价值和巨大的发展空间,开发高性能、多功能、低成本、轻质便携的智能织物具有重要的市场潜力和商业价值。