橡胶颗粒自应力融雪沥青路面施工技术的应用

2022-11-12周晟华军

周晟、华军

(江西省交通工程集团有限公司,江西南昌330000)

0 引言

我国的沥青路面在冬季普遍面临季节性冰冻灾害问题,路面结冰严重影响行车安全。在此基础上,包括机械除冰雪、水热融雪、喷洒盐化物、铺筑橡胶颗粒除冰雪路面在内的各种沥青路面融雪技术便应运而生。其中,橡胶颗粒自应力融雪技术主要利用废旧轮胎等材料制备沥青混凝土,在橡胶颗粒沥青路面结冰后,车辆荷载的作用下会使橡胶颗粒产生弹性变形,引发路表冰层和路面结构变形差异,取得较好的自融雪效果[1]。但是,橡胶颗粒密度小,在拌和过程中易结团,无法形成较好的混合料嵌挤结构,为保证沥青路面施工效果,必须加强混凝土制备参数及施工过程控制。

1 工程概况

某地区一改建高速公路起讫桩号K1002+000—K1022+200,线路长20.2km。旧路面先后表现出坑槽、裂缝、唧浆等病害,且路面不具备自融雪性能,遇到降雨降雪冰冻天气,路面冰层厚度最大可达8cm,十分不利于行车安全。故决定在公路改扩建过程中使用橡胶颗粒自应力融雪沥青混凝土路面,提升路面自融雪性能。改建后的路面自下至上依次为砂砾垫层+18cm厚水稳碎石底基层+19cm厚水稳碎石下基层+19cm厚水稳碎石上基层+12cm厚ATB-25+7cm厚AC-20+4cm厚橡胶颗粒融雪沥青混合料面层。

2 施工参数确定

2.1 集料及沥青加热温度

集料和沥青在拌和前的加热温度对两者的黏结性能影响较大。结合相关研究成果,当加热温度升高时,橡胶颗粒表面炭化作用将增强[2],橡胶颗粒表面与沥青的反应速度也会加快,使混合料黏结性能显著提升。然而,沥青加热温度升高后会加剧沥青材料老化,使其与集料的黏结性能下降。

选择掺加TPS高黏改性沥青及石灰岩集料的橡胶颗粒为试验材料,通过马歇尔自动击实仪成型试件,并根据《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)展开室内试验。试验过程中只改变原材料加热温度,保持其余试验条件不变;集料和沥青加热温度分别控制在160~220℃和140~190℃范围内,并按照10℃的间隔展开对照试验,成型马歇尔试件并测量空隙率。

集料加热温度对空隙率的影响具体见图1,当集料加热温度在160~200℃之间增大时,空隙率降低幅度明显;当集料加热温度超出200℃,则随集料温度升高,混合料空隙率快速增大。通过分析原因可知,集料温度的升高将加速橡胶颗粒和集料表面的炭化反应速度,提升混合料黏结性与和易性,使混合料空隙率降低;当集料加热温度升高至一定水平后,橡胶颗粒表面炭化反应太过剧烈,高温集料也会灼伤沥青,使混合料黏结性能下降,空隙率迅速增大。

图1 集料加热温度与空隙率

沥青加热温度对空隙率的影响具体见图2,当沥青加热温度位于140~170℃时,随着沥青加热温度的升高,混合料空隙率持续减小;而当沥青加热温度超出170℃时,混合料空隙率会随沥青加热温度的升高而缓慢上升。分析原因发现,沥青温度的升高使橡胶颗粒溶胀作用加剧,进而与沥青发生黏结反应,混合料空隙率下降;而当沥青温度升高至一定限度后,沥青的老化会降低其自身黏结性能,引起混合料空隙率小幅回升。

图2 沥青加热温度与空隙率

综合以上分析,橡胶颗粒沥青混合料拌和温度应略高于普通沥青混合料,所使用的TPS高黏改性沥青和SBS改性沥青加热温度分别控制在165℃和175℃,集料温度不超出190~200℃的范围。

2.2 投料次序

橡胶颗粒比普通石料密度小、粒径均匀,在混合料中均匀分散存在一定难度。这就决定了原材料投放次序影响沥青对集料的裹覆效果及拌和的均匀性。在其他试验条件相同的情况下,进行三种投放次序(次序1:集料—沥青—橡胶颗粒和矿粉。次序2:集料—橡胶颗粒—沥青—矿粉。次序3:集料和橡胶颗粒—沥青—矿粉)成型试件空隙率及混合料均匀性试验。

根据试验结果,次序1混合料中橡胶颗粒存在结团现象,分散不均匀,沥青对集料的裹覆性也较差;另外两种投料次序成型试件空隙率小,集料裹覆均匀,马歇尔残留稳定度高。也就是说,先进行集料和橡胶颗粒干拌和后再按比例掺加沥青和矿粉,可取得最佳拌和效果,这与普通沥青混合料拌和次序基本一致。综合比较拌和效果及空隙率,最终采用次序3进行原材料投放。

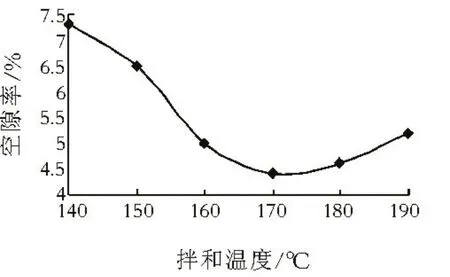

2.3 拌和温度

橡胶颗粒沥青混合料拌和温度直接影响混合料路用性能及施工温度,拌和温度过低,则会增大拌和楼功耗,降低拌和质量;拌和温度过高,则会引发橡胶颗粒表面炭化和沥青材料老化,并造成能源浪费。为保证橡胶颗粒沥青混合料路用性能,设置了6组拌和温度,依次为140℃、150℃、160℃、170℃、180℃和190℃,在其他试验条件相同情况下成型马歇尔试件,并检测空隙率,具体结果见图3。由图3可知,拌和温度对马歇尔试件空隙率的影响趋势与集料加热温度的影响趋势及影响机理基本一致;为此,应将拌和温度控制在170℃,以使混合料压实性能达到最优。

图3 拌和温度与马歇尔试件空隙率

2.4 拌和时间

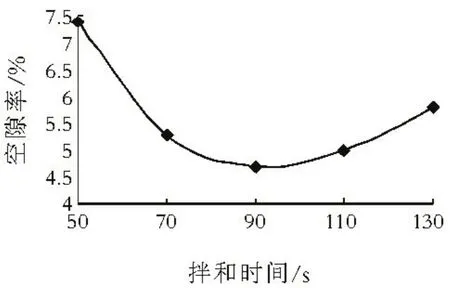

橡胶颗粒沥青混合料拌和时间过短,会影响拌和的均匀性;过长则会引发沥青老化、橡胶颗粒炭化,并造成拌和能的浪费。通过对干拌和时间在15~45s内的混合料空隙率的分析发现,干拌和时间不足35s时集料中的橡胶颗粒分布不均匀,而当干拌和时间超出35s后,可显著提升混合料均匀性。掺加沥青后的湿拌时间也影响成型试件空隙率和混合料均匀性,所进行的室内试验结果详见图4。当湿拌时间为50s时,存在较为明显的花白料;当湿拌时间为70s时,拌和均匀性明显提升,且随着湿拌时间的延长,均匀性更好,空隙率减小;当湿拌时间超出100s时,时间空隙率开始增大,这是由沥青材料严重老化所引起的。

图4 湿拌和时间与混合料压实性能

通过对以上试验结果的分析,将最终确定的该公路工程橡胶颗粒自应力融雪沥青混合料施工温度汇总至表1。在橡胶颗粒沥青混合料拌和时,应按照集料和橡胶颗粒—沥青—矿粉的次序投料,三个阶段的拌和时间依次为30~35s、60s和90s。

表1 橡胶颗粒自应力融雪沥青混合料施工温度

3 试验段施工

3.1 原材料及级配

该公路橡胶颗粒自应力融雪沥青路面施工主要使用粒径4.75~9.5mm和9.5~19mm的粗集料和粒径2.36~4.75mm的细集料,经过测定,不同粒径集料的表观密度见表2。矿粉和橡胶颗粒表观密度分别为2.72g/cm3和1.16g/cm3。

表2 集料表观密度

橡胶颗粒轻质且密度小,如果采用常规的沥青混合料设计方法,必将影响混合料结构的稳定性。为此,该工程试验段施工采用AC-16断级配沥青混合料。由于掺加橡胶沥青的混合料空隙率等指标存在较大的变异性[3],故无法通过常规混合料性能指标评价橡胶沥青混合料的优劣。

为充分发挥粗集料嵌挤作用,采用主骨料空隙填充法[4]进行混合料级配设计。根据该方法得出,油石比6.4%,粗细集料用量为82.5%和6.6%;结合工程实际及室内试验最终得到的油石比为6.2%,粒径为4.75~9.5mm及粒径9.5~19mm的粗集料用量依次为27%和56%,粒径0~2.36mm及粒径2.36~4.75mm细集料用量分别为7%和0;橡胶颗粒用量3.5%,矿粉用量10%。室内试验所确定出的沥青、碎石、砂、矿粉用量的体积比为6.2∶76.8∶7∶10。

3.2 摊铺

橡胶颗粒沥青混凝土摊铺施工与普通混凝土摊铺基本一致。该公路采用ABG8820B履带式摊铺机,摊铺开始后现场等候卸料车辆应控制在3~4辆,不得出现因供料不及时而中断摊铺的情况。摊铺机运行速度应保持在2.0m/min为宜,且连续缓慢匀速运行。除以上要点外,橡胶颗粒自应力融雪沥青混合料摊铺施工应参照普通混凝土施工工艺进行。

3.3 碾压

橡胶颗粒沥青混合料随温度的升高而黏性增大,橡胶颗粒的掺加同时增大了碾压后回弹变形的可能,所以橡胶颗粒沥青混合料碾压工艺与普通混凝土不同。首先,碾压时应紧跟慢压、匀速少水,碾压使用14t戴纳派克CC624HF双钢轮压路机和12.6t卡特CB534D双钢轮振动压路机碾压,以防止混凝料黏轮后影响压实质量。碾压过程中还应将驱动轮设置在压路机前进向,避免混凝土因堆积而出现拥包。对于存在碾压难度的部位,应增大初压遍数;为控制碾压后回弹变形,还应增大终压遍数,将碾压结束的温度控制在70℃以下。压实施工参数详见表3。

表3 橡胶颗粒沥青混合料压实施工参数

4 结语

通过该公路室内试验及现场施工,结果表明,橡胶颗粒自应力融雪沥青路面施工工艺可在确保路面密实度满足规范要求的基础上,保证路用性能及耐久性,且掺加橡胶颗粒后的混凝土力学性能及路用性能均明显优于普通沥青混凝土,能有效提升沥青路面自融雪性能,减少冬季降雪后沥青路面交通事故的发生。橡胶颗粒主要来自废旧橡胶轮胎及制品,属于废旧资源重新利用,故该技术具有十分显著的经济效益和社会效益。