状态修检修模式验证试验方案设计*

2022-11-11王鹏苗晓雨熊芯丁勇

王鹏,苗晓雨,熊芯,丁勇

(1 神华铁路装备有限责任公司,北京 100120;2 中国铁道科学研究院集团有限公司机车车辆研究所,北京 100081)

2019年4月起,进行状态修模拟试验整备并开行了22列试验列(按照状态修检修模式)和对比列(按照定期检修模式),通过对试验列试验数据的分析,初步验证了理论研究类课题研究成果。随着货车状态修工艺规程的编制完成,建立起列车健康状态诊断模型和状态监测维修系统(HCCBM系统),为了对状态检修成套技术研究及装备研制中状态修工艺规程研究等主要研究成果及结论进行试验验证,组织进行了状态修验证试验。

1 状态修成套技术前期成果

状态修验证试验的关键在于试验时机的选择、试验对象的选择、试验结果的评价标准,旨在当基础理论研究工作基本完成,且状态修相关检修工艺规程、检测检修设备基本齐备后,通过状态修验证试验,对前期的研究成果开展进一步试验验证与反馈修正,并与计划预防修模式下的检修、运用工作进行全面对比研究,验证状态修研究成果的可行性、合理性等。

“模拟运行试验”从2019年4月15日5号列始至7月31日18号列止,完成22列的试验列和对比列 整备 及开 行。C80型 车16列,每 列54辆;C70A型 车6列,每列58辆。按计划完成每运行2.5万km、5万km、7.5万km和10万km回送 检 测,预 计2020年9月完成全部1#~8#、17#、18#列的20万km回送检测及复型。原有9#~14#和19#~24#延续至验证试验继续试验。

截稿为止(2020年9月)模拟试验中工艺规程的试验列投入运行近1年时间,车辆状态良好,运行正常。HCCBM系统已上线使用,试验中会逐步根据反馈问题进行优化升级。

2 验证试验方案设计

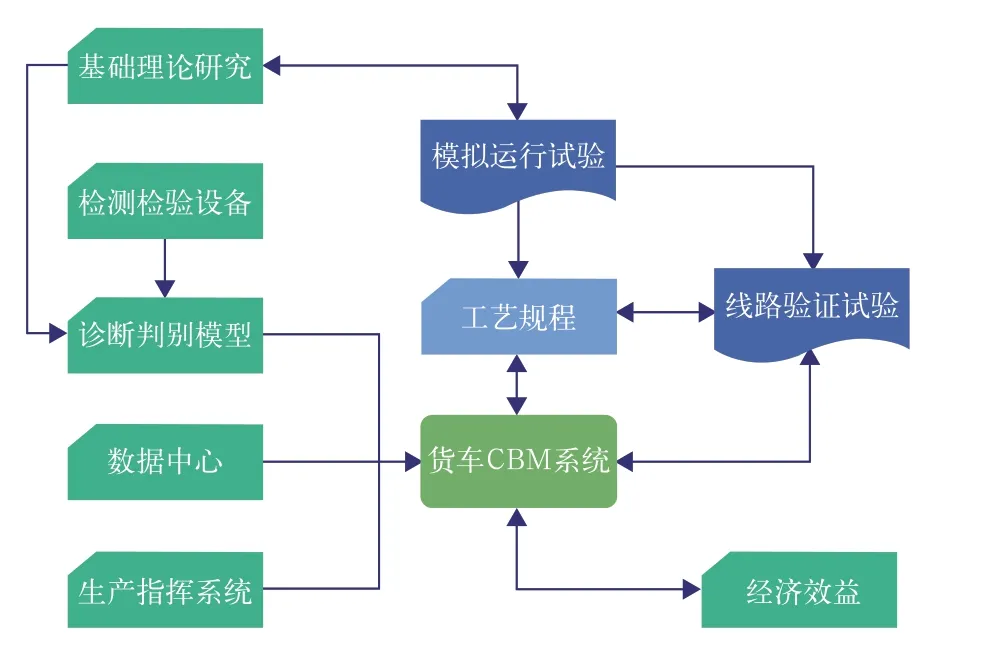

验证试验是对前期研究成果的准确性、适用性及合理性进行验证,设计按照状态修检修模式下列车的试验验证方案,对检修范围、检修工艺制定的合理性进行验证,并针对状态修与计划修检修模式设计对比试验,实现对2种检修模式的安全性、可靠性、经济性等内容进行综合评估。验证试验主要考虑的范围包括“工艺规程”、“诊断判别模型”、“数据中心”、“指挥系统”,同时“经济效益”利用验证试验列和对比列的人员工时数据进行状态修综合经济效益的相关分析,其逻辑关系如图1所示。

图1 状态修成套技术逻辑关系图

验证试验选取C80、C70A型车作为验证试验车型,试验车型选取与模拟试验相同。选取共计14列试验单元小列,即776辆试验车。按计划修模式运行的对比列车为9小列,即498辆车。每单元小列由同期制造车辆、制造日期差异原则不超过5个月车辆组成。

依据HCCBM系统对列车状态综合评判结果,对整列车规律性故障的针对性修理,兼顾离散性故障的针对性修理,对不同批量失效的零部件进行合理匹配,建立不同级别的修程,减少过度分解、检测和修理。具体细分为状态一修、状态二修、状态三修和状态四修,分别简称为“Z1修”、“Z2修”、“Z3修”和“Z4修”。

Z1修是针对整列车闸瓦集中磨耗到限的状态,须整列车入线进行批量检修;结合数据信息,对技术状态不良的车辆检查确认并处理。

Z2修是对整列车轮对踏面集中磨耗到限的状态,须整列车入检修基地进行批量检修;结合数据信息,对技术状态不良的车辆进行全面检查确认并修复。

Z3修是对整列车转向架和钩缓装置中关键零部件寿命、磨耗集中到限状态,须整列车入检修基地进行批量更换和检修;结合数据信息,对技术状态不良的车辆进行全面检查确认并修复。

Z4修是对整列车主要大部件探伤集中到限状态,须整列车入检修基地进行批量更换和检修;对各部位装置分解检查和恢复功能。

试验列(包含模拟试验)可涵盖Z1~Z4修全部修程,以及对比计划修的各级修程,见表1、表2。

表1 状态修试验列验证试验检修安排

表2 计划修对比试验列验证试验检修安排

根据试验列车运行轨迹跟踪数据、试验运行日常运行监测、试验初始整备数据,试验中期和末期检修和检测数据,可以了解状态修车辆整体技术状态,得到运输周转、安全报警、车辆故障率等指标,加上后期的动力学性能试验,可以对2种检修模式下运行试验列车进行综合对比分析,并且验证试验可以对运用检修全流程进行整体验证,能够逐步完善状态修检修模式在实际运用中的适用性和可操作性。

2.1 对状态修检修工艺规程进行验证

验证试验对状态修检修工艺规程进行验证的内容,主要针对状态修修程中的零部件分解检修时机、零部件检测内容、探伤检查时机、检查限度和修理限度、取消制动软管风水压试验、闸调器大修时机突破、检修工艺等7个方面。

状态修工艺规程包括状态一修(Z1修)、状态二修(Z2修)、状态三修(Z3修)、状态四修(Z4修)和在线修。主要验证内容如下:验证各级修修程开启时机的合理性、可行性;验证Z2修分解时机、探伤时机调整的合理性;验证Z3修零部件检测内容、探伤时机调整、闸调器大修时机调整的合理性;对比Z4修修程后的故障数据验证Z4修修程。

针对Z2、Z3、Z4修,验证检修工艺的可操作性,重点从无法执行、不合理、可优化等3个方面对检修工艺进行评价或优化。针对Z1~Z4修时使用HCCBM系统录入数据和查询数据,验证检修工艺的适应性,识别在检修过程中无法实现的流程或数据,操作困难和不合理的流程,及对检修工艺无用的数据等;同时验证现场各工序对手持机的适应性,信息化录入及网络对检修过程的干扰情况。

2.2 对HCCBM系统进行验证

HCCBM系统主要由数据中心、诊断决策综合判别系统和生产指挥系统构成,可实现车辆检修固定编组管理、检修故障精准施修、全程跟踪优化等功能,最终实现“状态诊断—维修—分析反馈”的货车状态修模式。

验证试验的目的一是为了验证通过数据中心对状态修试验列车辆的数字信息,诊断决策综合判别系统对车、列进行评分,分值较低车辆,自动预警推送,生产指挥系统评分较低预警提示,各分公司申请扣车调令,铁路装备公司审核调令并执行下达,扣车、调车、待修、回送、修竣车、移交车数据全过程跟踪的过程,验证整体流转程序中的关键点和流程中产生的数据实时存入数据中心的准确性。二是对比检修公司对车辆的实际检修情况报告与诊断决策综合判别系统为车辆、车列列出的诊断报告的符合性,验证检修故障精准施修、全程跟踪优化等功能的正确性、完整性和指导性。

验证试验对数据中心的验证内容涵盖数据中心所有子系统,数据中心提供了货车状态修数据及硬件平台支撑,是状态修的核心数据处理系统,分为货车运用、可视化调车、车辆检修、零部件检修、知识库、BI分析、接口服务、统一管控平台8个子系统。验证试验主要验证内容有:

(1)验证试验列、车辆、零部件里程的计算准确性,对比计算列里程和写实里程;

(2)验证试验列的状态监测情况,可查看车列的基础信息、5T报警信息、里程信息,可实现对试验列位置定位、轨迹跟踪、车列固定编组、辆序的查询;

(3)验证试验列按列、按辆预测转换为状态修各修理等级的最佳时间和最佳修理等级;

(4)验证车列跟踪扣车,可自动携带编组、辆序、前次定检标记相关信息;

(5)验证数字化调车,可形成修车作业计划过程;

(6)验证车辆检修全流程的数据采集,整车及各修理等级配件的初始化;

(7)验证零部件检修数据采集、检修跟踪及初始化工作;

(8)验证车列的各项统计分析功能;

(9)验证数据接口等。

诊断决策综合判别系统是基于失效规律分析的车辆零部件剩余寿命预测、关键零部件监测状态,并根据关键零部件健康状态、探伤周期以及在线监测设备报警情况相结合,实现的铁路货车修程判别模型,核心是车辆健康状态评分方法。验证试验对诊断决策综合判别系统的验证内容有:

(1)验证修程开启时间是否合理;

(2)验证车辆、车列诊断报告正确性、完整性和指导性;

(3)验证5T综合评判模型正确性以及模型输入数据获取的可行性;

(4)验证车列、车辆评分模型合理性;

(5)验证维修队列模型合理性;

(6)验证诊断模型系统程序正确性和界面友好性;

(7)验证诊断模型的可操作性,或者操作便利性,易操作性。

生产指挥系统是在既有扣修生产体系基础上,引入状态修检修格局、检修体制及技术路线,可实现生产布局的可视化展现,可跟踪监控列车状态变化及检修运用作业过程。验证试验对数据中心的验证内容有:

(1)验证试验列固定编组维护与档案查询功能;

(2)验证对Z1~Z4各修程按小列的预报,到修程、超过修程车列的分等级预警及展示每辆车重点检修配件和内容;

(3)验证欠编列车主动预警功能;

(4)验证欠编列车可自动匹配符合的补轴车源分布功能;

(5)验证调向车列的预报,动态监控车列的调向动态。

2.3 对动力学性能进行对比

试验末期,从2种检修模式的试验列中抽取6辆货车进行动力学性能测试(状态修货车C80车3辆、C70A货车1辆,计划修货车C80、C70A车各1辆,具体见表3),评估车辆的运行安全性,并对在计划修条件下和状态修条件下的车辆动力学性能进行对比分析。试验列车辆选择根据诊断模型对车辆评分进行选择,将该试验列按评分由高到低排序,评分适中表示排名在50%左右,评分较低表示排名在75%左右;对比列车辆选择根据试验期间故障次数和报警次数选择,选择全列中故障次数和报警次数适中的车辆。为了尽可能测试实际运行状态下的运行性能,动力学性能测试车辆编入列车中进行,同车种状态修和计划修车辆编入同一列车中进行测试,按列车正常操作运行,不对试验速度提特殊要求。

表3 动力学测试车辆

3 结论

状态修验证试验结合状态修前期的可行性成果,针对状态修工艺规程的重点内容和HCCBM系统的关键需求,通过对验证试验的精密规划,制定详细的、具有可操作性的试验方案,实现试验全过程的数据跟踪和监测,试验成果将成为状态修技术的重要数据支撑。