地铁车站侧墙防渗漏施工技术研究

2022-11-11李鹏飞

李鹏飞

(贵阳市公共交通投资运营集团有限公司,贵阳 550081)

与其他交通工具相比,地铁因运量大、污染小及不占用地上空间等优点被广泛应用在城市交通建设中,地铁车站作为交通转换点,其大部分为地下工程,长期受周围岩土压力和地下水压力的影响,其中地下水可以通过车站结构中的裂缝、接口等薄弱点渗透到车站结构内部,危及车站结构的质量安全[1-2]。部分文献归类了地铁车站常见的几种渗漏水情况并进行了成因分析,提出了有效的渗漏水预防处理措施[3-8]。牛江威[9]提出“反滤+引排”的防水思路,以解决地铁车站施工缝、离壁沟等部位的渗漏问题。陈辉[10]通过对围护结构和主体结构采取相关施工技术措施,达到防渗漏的目的。郭宏等[11]针对地铁运营车站站厅层结构的渗漏水情况提出了一些渗漏水处理方法。

由以上文献可知,虽然地铁车站渗漏水情况受地质地貌、特殊气候变化等因素影响,但绝大部分渗漏水情况还是由施工过程中质量控制及预防措施不到位引起的。为此,结合贵阳试运营及在建地铁车站的摸底调查结果,对地铁车站侧墙渗漏水进行详细的成因分析,通过往地铁车站结构侧墙壁后空隙填充注浆,以期根治地铁建设及运营中的渗漏水难题。

1 工程概述

1.1 工程概况

贵阳地铁某线是贵阳市南北向地铁主要的骨干线,穿越花溪区、南明区、云岩区、乌当区4个行政区域,该线起于花溪区桐木岭,止于乌当区洛湾,共设29座车站和28个区间,一期工程全长为43.03 km。

1.2 工程、水文地质概况

该工程沿线地形地貌类型较为复杂,属于溶蚀—侵蚀类型地貌。工程范围内涉及地层主要有白垩系、二叠系、三叠系、石炭系、泥盆系及第四系地层,地层岩性主要有杂填土、红黏土、中风化白云岩、石灰岩、泥岩、砂岩等,沿线岩体结构以层状岩体为主。

该工程沿线水系均属乌江水系,呈羽状分布。邻近工程和工程穿越的河流主要有花溪河、南明河、小车河、贯城河、市西河、环溪河(松溪河)等。工程沿线的地下水按不同介质主要分为孔隙水、基岩裂隙水及岩溶水三种类型,以岩溶水为主。根据区域水文资料,工程所在地的地下水主要受降水控制,地下水的高水位期与降水丰水期基本吻合,地下水的高峰值一般滞后于降水丰水期约半个月;工程所在地的地下水位年水位季节变化幅度一般在3.0~5.0 m,该号线车站基坑平均埋深为16.0~33.5 m,全线车站均在地下水位线以下。

1.3 工程特点

(1)工程规模大、工法多、施工专业性强。

(2)工程所在地的地质条件复杂、不良地质多。

(3)工程周边建、构筑物密集,安全风险管控难度大。

2 车站防渗漏机理

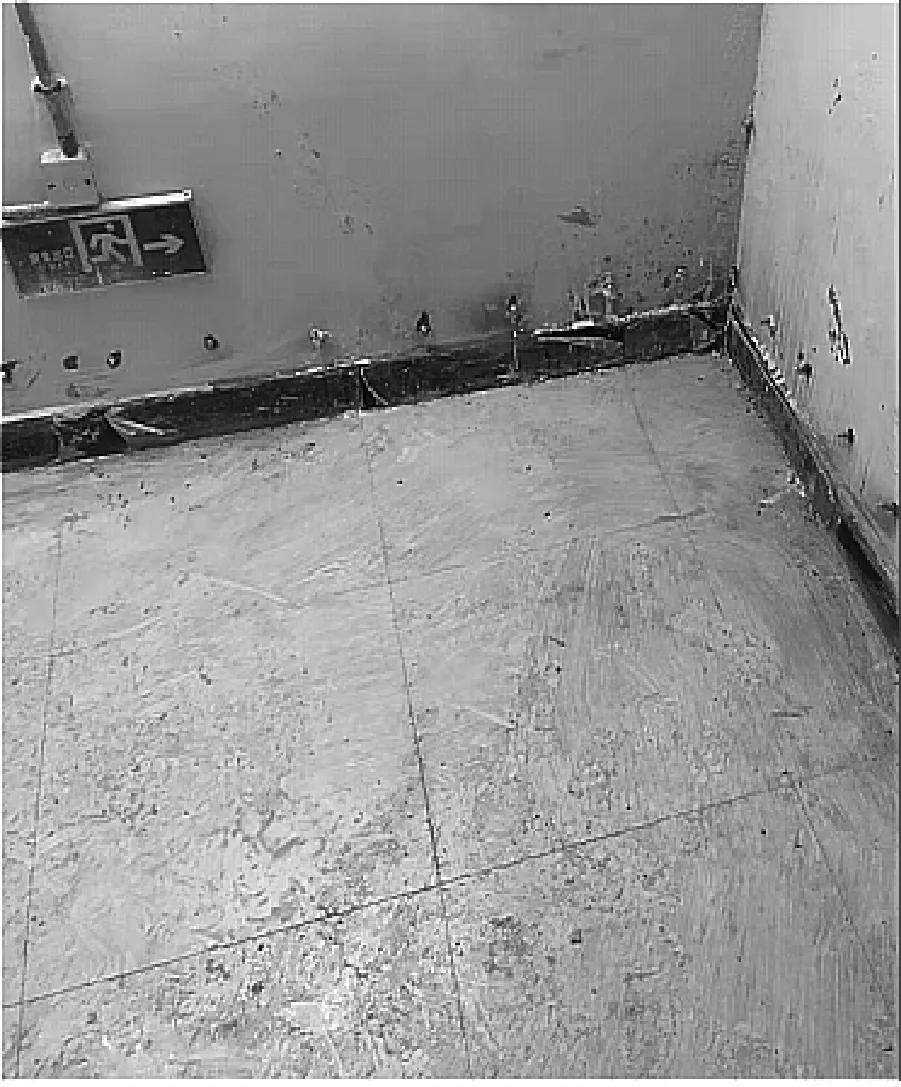

该工程地铁车站防水按“全包防水”的方式设置,遵循“以防为主、刚柔结合、多道防线、因地制宜、综合治理”的原则。在多道设防中,地铁车站相对其他暗挖工程多了一道天然止水屏障——围护结构,但通过该工程实践证明,这道围护结构仅能为结构施工提供临时的无水作业条件,随着覆土回填和地下水位上升,结构防水板与围护结构基面之间会形成一层薄壁状的水囊。倘若防水层和结构墙存在局部缺陷,水囊就是渗漏水的补给源,且具有一定的水头压力,这也是传统针孔灌缝堵漏方法难以杜绝渗漏水情况发生的主要原因。车站侧墙渗漏点针孔灌缝法处理如图1所示。

(a)墙底施工缝处

为防止水囊反复从车站结构薄弱点渗漏水,该工程地铁车站舍弃“不漏水就不注浆”的错误思想,秉承“宜早不宜迟、宜前不宜后”的理念,采用车站结构侧墙壁后空隙填充注浆工艺,封堵防水板与围护结构基面之间的过水通道,回填水囊,确保车站结构侧墙壁填充密实,最大限度地从源头上对结构外渗漏水补给源进行阻断,进而遏制车站侧墙渗漏水通过中板装修层薄弱点下渗至站台公共区域或设备层,影响地铁运营安全。车站站台层及接口薄弱点渗漏水如图2所示。相比传统穿墙注浆管填充注浆法,侧墙壁后空隙填充注浆法可改善注浆效果,同时避免破坏防水板及侧墙混凝土自防水体系。

(a)站台层

3 具体施工工艺

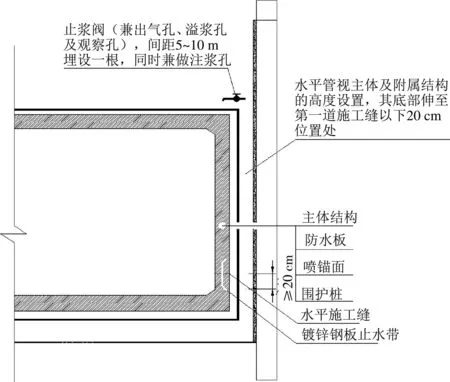

在车站主体及附属结构的施工过程中,当围护结构桩间喷混凝土完成后,需在侧墙壁后防水板与围护结构基面之间预埋竖向注浆管和纵向注浆管,再通过伸出顶板以上的竖向注浆管浇注水泥浆液,浆液由互相连通的注浆管向四周扩散,填充至防水板与围护结构基面之间的空隙中,部分浆液则进入围护桩的中间缝隙,堵住过水通道,达到止水效果。车站断面示意如图3所示。

图3 车站断面示意

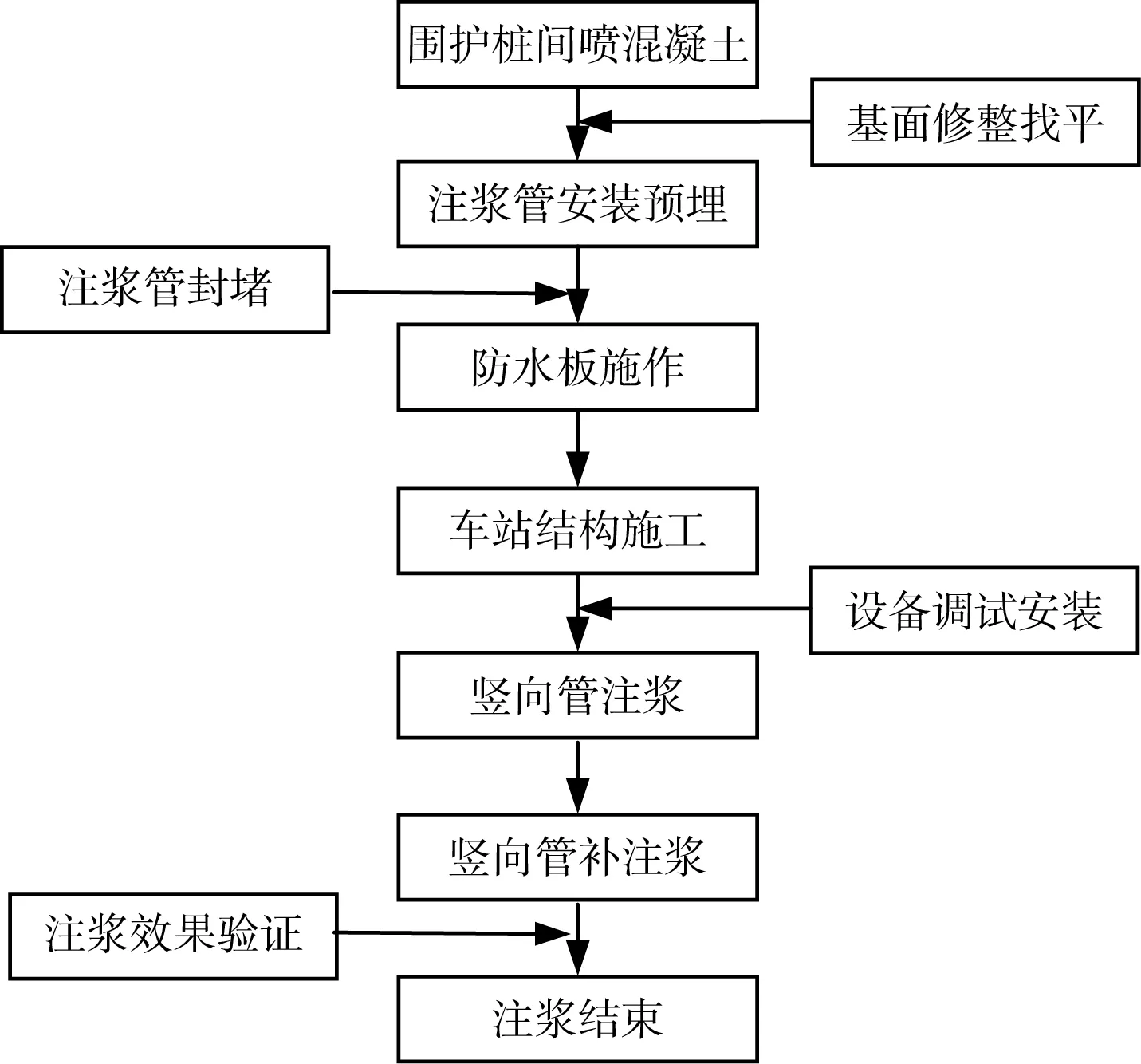

3.1 施工工艺流程

车站防渗漏施工工艺流程如图4所示,该工程地铁车站防渗漏施工工艺主要共分两个步骤:

图4 车站防渗漏施工工艺流程

第一步:在侧墙壁后防水板铺设前,预埋竖向注浆管至顶板以上,高出顶板结构;在侧墙底部和水平施工缝处设置纵向注浆管,并与竖向注浆管连通。

第二步:在车站顶板结构混凝土浇筑后,对车站结构与围护结构之间的过水通道、水囊进行注浆封堵,注浆完成后,若仍有残余部位出现渗漏水,再采用传统的钻孔灌缝堵漏措施[12-13]。

3.2 预埋注浆管

(1)注浆管分竖向管和纵向管,竖向管和纵向管通过三通、两通、90度弯头、封堵头等配件相互连通。

(2)注浆管材料可采用PP-R(三丙聚丙烯)管或钢管。

(3)竖向注浆管沿车站结构纵向布设,每根间隔5~10 m,其高度为主体结构总高加预留管的长度(>50 cm)。

(4)纵向注浆管沿围护结构的轮廓线安装一周,其位置设在底板上方及施工缝下方约20 cm处,各纵向注浆管之间保留一定的间隙。

(5)在转角处、环向施工缝、后浇带、基面等防水薄弱位置增设一根竖向注浆管。

(6)管道安装时,采用U形卡箍+膨胀螺丝固定在围护结构基面上,U形卡箍与注浆管配套定做,膨胀螺丝的长度不小于8 cm。

(7)沿注浆管管壁梅花形打设直径为8 mm、间距为20 cm的注浆孔,其中纵向注浆管通管开孔,竖向注浆管在下部特定范围内开孔,一般以主体结构高度的一半为宜,具体需根据周边地下水位情况及基面渗漏水情况适当调整。

(8)漏出顶板以上的竖向注浆管均安装阀门,以便控制注浆及观察注浆效果。

车站预埋注浆管如图5所示。

(a)防水板施作前

3.3 填充注浆

(1)注浆作业前,将注浆软管与顶板上方预留的注浆管连通。

(2)采用传统的注浆施工设备及工艺,沿车站结构的一端向另一端逐孔注浆。

(3)采用水泥净浆液,水灰配合比的范围为1∶1~1∶1.2,浆液配合比依据现场试验确定,浆液过稀会导致浆液收缩率较大,浆液过稠则影响浆液的扩散范围。

(4)浆液采用专用拌制筒,并张贴注浆配比标示牌,方便直观控制配合比。

(5)注浆压力控制在0.3~0.5 MPa,具体控制值应根据设计单位给出的最大允许注浆压力为准,防止注浆对车站结构造成不可逆的结构破坏。

(6)在注浆过程中,应将相邻注浆管的阀门打开,方便浆液充分扩散及观察浆液是否流入下一个注浆管,如果相邻注浆管冒出浆液,应立即关闭出浆阀门,继续对注浆口进行注浆并稳压5 min,待压力无变化后结束注浆。

4 质量管控措施

(1)安装注浆管前,需将车站侧墙壁后围护结构基面修整找平,防止注浆管出现翘头、不密贴、压扁、折断等问题影响后期防水板施作,或出现人为制造的侧墙壁后脱空情况。

(2)注浆管需结合结构施作情况分段进行安装,纵向注浆管与竖向注浆管连通,有利于增大浆液扩散面积,同时有利于在顶板上方观察注浆溢出情况。

(3)考虑到翻梁、电梯井、风井等伸出顶板的构造,竖向注浆管在布设前需预留足够长度,以避免注浆管被埋进混凝土导致报废。

(4)注浆管的管口必须封堵严密,防止混凝土浇筑时浆液进入注浆管,造成堵管。

(5)待车站结构混凝土达到设计强度后,方可进行注浆作业。

(6)注浆过程中要严格按照设计配合比、方案及施工技术交底拌制浆液,水泥宜采用超细水泥,以便浆液更好地渗入、扩散,且浆液中宜适量添加6%~8%膨胀剂。

(7)注浆过程中,以注浆压力控制为主,注浆量控制为辅。

(8)当顶板缝隙处开始冒浆或浆液从其他部位流出时,先暂停注浆,等浆液初凝后,再继续注浆,直至压力突升后结束注浆。

(9)每根注浆管采取间歇性和多次补浆的方法注浆,注浆间隔及次数依据现场注浆压力判断,压力较小时可继续注浆,当注浆压力超过设计允许压力最大限值时应停止注浆。

(10)加强对车站侧墙体周边的巡视,防止浆液扩散至预留洞室内。

5 实施成效

该工程全线29座车站全部采用侧墙壁后空隙填充注浆工艺进行车站防渗漏处理,从堵漏效果和施工经济成本来看,该技术在处理车站结构渗漏水问题上效果显著。

5.1 质量效果

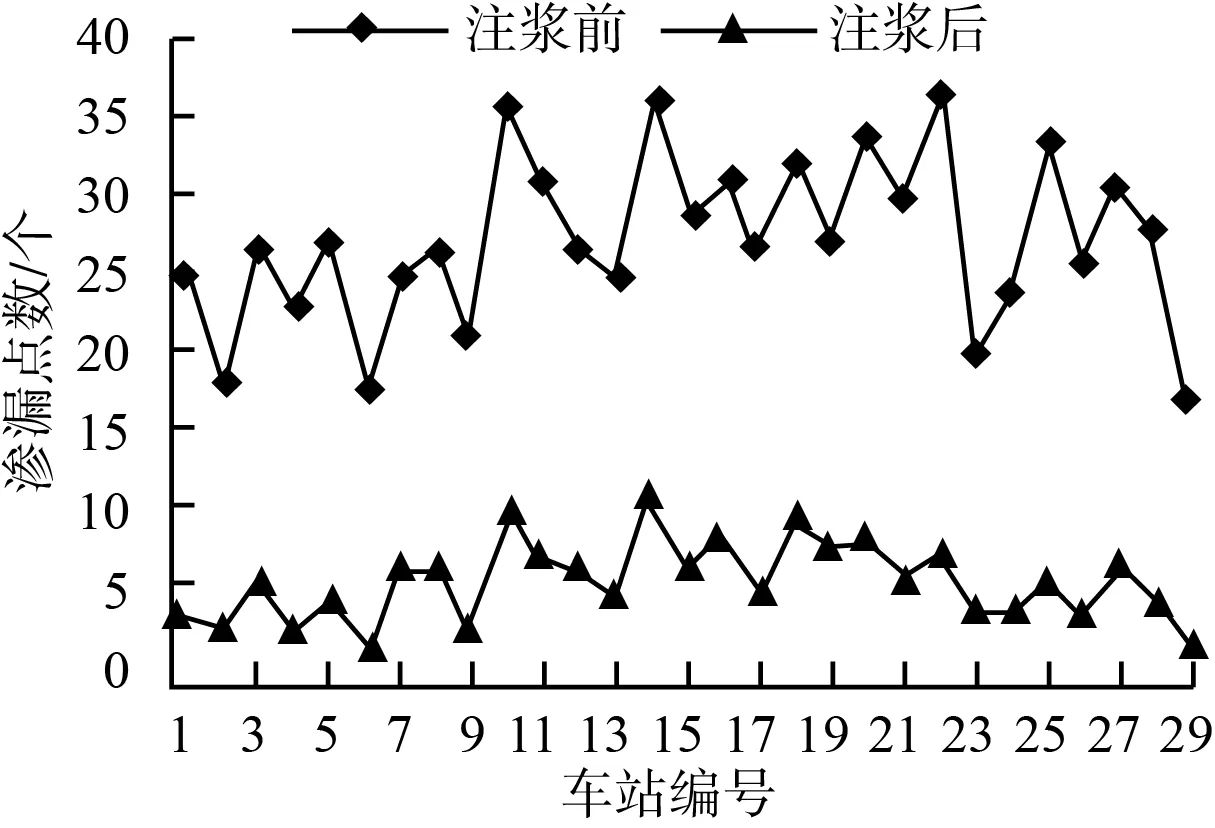

全线车站主体结构施工完毕后,共计发现车站侧墙渗漏点790处,采用此工艺进行注浆处理后,渗漏点剩余175处,经过两个雨季的验证,全线车站无新增渗漏点。全线各车站侧墙渗漏点数对比结果如图6所示。

图6 全线各车站侧墙渗漏点数对比结果

由现场地质雷达扫描和钻孔抽取验证数据分析可知:全线各车站侧墙壁后的过水通道和水囊已填满,注浆填充厚度平均约为2 cm,充分表明此工艺注浆效果显著,而且具有一定的耐久性,采取该工艺后的全线各车站渗漏点和渗水量显著减少,渗漏点较贵阳地铁其他线路车站减少约75%。

5.2 经济成本控制

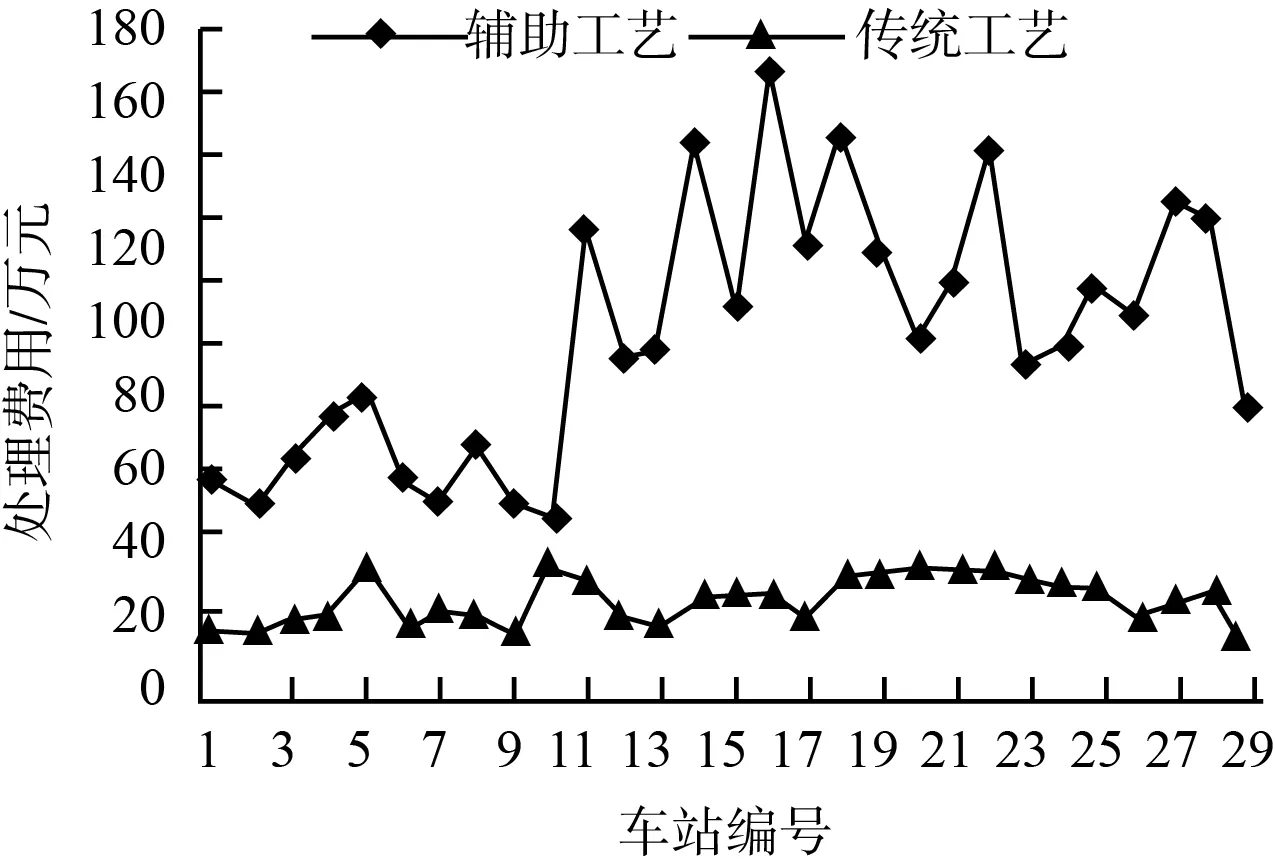

据国内类似地铁车站渗漏水预防处理费用的不完全统计分析,传统的车站渗漏水预防处理工艺所需费用在50万~200万元/座,且大部分渗漏水现象发生在地铁运营后,其带来的社会负面影响极大。

对该工程地铁车站所采用的防渗漏处理工艺实际成本进行统计,计算结果表明:预埋管道及注浆成本为15万~35万元/座,平均费用为24.61万元/座,比原计划拟采用的传统堵漏工艺所需费用约节约了25万~165万元/座,平均每座车站约节约95.93万元/座,成本控制效果显著。全线各车站侧墙防渗漏处理费用对比结果如图7所示。

图7 全线各车站侧墙防渗漏处理费用对比结果

6 结语

本文研究的地铁车站防渗漏工艺属主动预防措施,从渗漏水源头进行封堵,对车站侧墙壁后防水板与围护结构基面之间的过水通道和水囊进行注浆填堵,形成了一套完整的防渗漏施工处理工艺,在强调结构自防水重要性的同时重视防渗漏措施的必要性,最终使车站混凝土结构达到不渗不漏效果。

该施工工艺改变了传统的渗漏水预防处理观念,减少了因治理混凝土结构渗漏水打孔或开仓进行堵水处理时对结构受力造成的破坏,有效地延长了混凝土结构的使用寿命。同时该工艺拥有成本低廉、施工简便及不影响工期等优点,一定程度上解决了地铁车站渗漏水预防处理难题,且该工艺在明挖法施工的地铁车站主体及附属工程的防渗漏处理中效果更为显著,将在今后类似工程的防渗漏处理中具备良好的应用前景。