双螺旋结构羊毛纱线人工肌肉构建及湿响应智能纺织品应用

2022-11-11彭阳阳高卫东孙丰鑫

彭阳阳,高卫东,孙丰鑫

(江南大学 生态纺织教育部重点实验室,江苏 无锡 214122)

0 引 言

智能纺织品作为纺织领域新的方向,具有广阔的发展前景和潜力[1-2]。智能纺织品能够感知光、热、温度、化学、磁性、机械等周围环境变化并做出自适应性反应,通常包括自修复、自响应、自诊断、自调整、自清洁等[3]。最近,基于加捻结构的纤维基人工肌肉的发展为智能纺织品开发提供了新的手段和有效方法[4-9]。然而,现有纤维基人工肌肉往往存在成本高、刺激条件苛刻、化学毒性或复杂的化学制备与合成工艺等问题,阻碍了纤维基人工肌肉在智能纺织品领域的广泛应用。

目前已经有大量研究者通过使用碳纳米管[10-12]、石墨烯[13-15]、形状记忆合金[16-19]及其混合物[20-22]等材料与传统的纺织加工技术结合,制备了具有体积小、驱动行程大、速度快、驱动力大等突出优点的纤维基人工肌肉。然而这些材料由于合成工艺复杂、相对苛刻的光、热等刺激条件要求以及对人体潜在的化学毒性等,仍未实现在纺织领域的推广应用。因此基于纺织大宗纤维原料,开发具有温和湿响应特性的纤维基人工肌肉是智能纺织品研究的迫切需求。羊毛作为一种天然角蛋白类纤维,是人类最早使用的动物纤维纺织原料之一。由于其特殊的组分以及分层结构,使其具有生物相容性、生物可降解性和吸湿性等诸多优异的性能,因而成为制备湿敏性纱线人工肌肉的潜在材料。

1 实 验

1.1 材料、试剂与仪器

羊毛纤维(长度11~12 cm,细度30~40 μm;山东久棉纺织品有限公司的内蒙古绵羊毛);乙醇(纯度≥95%,国药集团化学试剂有限公司);电加热吹风干燥箱(BGZ-146,中国上海宝顺实业有限公司);低温等离子体仪(SY-DT03S,苏州奥普思等离子技术有限公司);加捻仪(YG155A,常州第一纺织设备有限公司);高速摄像机(Micro LAB-110,美国Ametek公司);扫描电子显微镜(SU1510,日立高新技术公司);拉伸强力测试仪(XQ-2, 中国上海新先仪器有限公司)。

1.2 纱线肌肉驱动器的制备

1.2.1 羊毛纤维预处理

将天然羊毛在超声波作用下用无水乙醇清洗30 min,然后用去离子水漂洗,以除去羊毛纤维表面的杂质和油污。将漂洗后的羊毛纤维放置在烘箱中,在60 ℃下烘干,选取长度较长的羊毛纤维,两端固定,用切刀截取纤维的中间部分,截取长度约为11~12 cm,使用电子天平称取每根羊毛纤维的质量,选取纤维质量在0.02~0.03 mg范围内的羊毛纤维,用于制备纱线肌肉驱动器。

1.2.2 自平衡纱线人工肌肉驱动器的制备

取预处理后的羊毛纤维,夹持在加捻机(YG155A,常州第一纺织设备有限公司)的旋转钳口和小夹子之间,夹持隔距为10 cm,并限制小夹子扭转方向自由度,仅保留垂直方向自由度,将羊毛纤维加捻至不同的捻度(2 000、4 000、6 000 T·m-1)。因为加捻的纤维在机械上不稳定倾向于解捻,所以将纤维两端从中间对折使其自动捻合在一起,自动捻合的方向与加捻方向相反,最终得到力矩平衡的具有双螺旋结构的羊毛纱线人工肌肉驱动器[23]。

1.2.3 等离子体处理

采用低温氧等离子体,在功率120 W条件下处理羊毛纤维5 min,以刻蚀制备的双螺旋结构的羊毛纤维表面。

蒋春猪不讲了,站起来,这里走走,那里走走,一瘸一拐,他说:“这地方不错,前有小河,后有草坡,就把秀容元帅葬这儿。”

1.3 性能测试与表征

1.3.1 表面形貌观察

采用扫描电子显微镜观察等离子体刻蚀前后的羊毛纤维表面形貌变化。设置扫描电子显微镜的加速电压为5.0 kV。

1.3.2 力学性能测试

预先准备好长度为10 cm的原始、湿态和重新干燥3种状态下的纤维,纤维的预加张力为0.2 cN,进行拉伸特性曲线测试。纤维强伸度仪的夹持距离为20 mm,拉伸速度设置为20 mm/min。

1.3.3 驱动性能表征

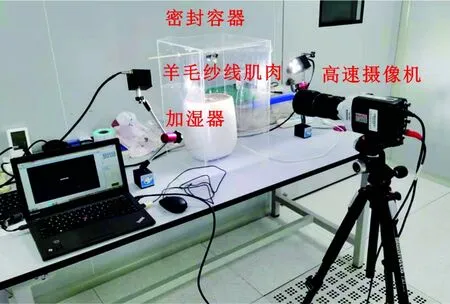

如图1所示,羊毛纱线肌肉驱动器的整个驱动性能测试过程在温度为25 ℃,湿度为40%的环境中进行。

图 1 纱线肌肉驱动性能测试实验装置图

将羊毛纱线肌肉驱动器悬挂在用亚克力玻璃板制备的腔体顶端(腔体容积为30 cm×30 cm×50 cm),通过调节腔体内加湿器,给予纱线肌肉驱动器不同的湿度,加湿器的最大水雾量为0.12 g/s。当羊毛纱线肌肉驱动器暴露于水雾中时,由于每个单螺旋纤维都会发生体积膨胀产生解捻,使得2个单螺旋纤维同时向解捻方向扭转,而双螺旋纱线肌肉驱动器与单螺旋纤维的加捻方向相反,则会导致其在水雾的驱动下继续加捻,当停止加湿时,纱线肌肉驱动器反向扭转,回到原始状态。通过高速摄像机记录整个驱动过程,并用Adobe Premiere软件进行逐帧分析得到实验数据。

2 结果与讨论

2.1 纱线人工肌肉驱动器结构

图2为未经等离子体处理的羊毛纤维的纵向结构图和等离子体处理后的自平衡双螺旋结构羊毛纱线人工肌肉驱动器的扫描电镜图。

(a) 处理前羊毛纤维纵向结构 (b) 处理后羊毛纱线人工肌肉双螺旋结构

从图2可以看出,原始的羊毛纤维表面具有清晰的鳞片结构,处理后羊毛纤维的鳞片被刻蚀,表面相对平整化。双螺旋结构中的每根羊毛纤维之间均匀分布着一定的捻度,由于捻度的增加使单根纤维为了克服内应力而自捻合形成具有双螺旋结构的羊毛纱线肌肉驱动器,其直径约为68 μm。

2.2 纱线人工肌肉驱动器的致动性能

图3显示了羊毛纱线人工肌肉驱动器的致动扭转角度在加湿和放湿过程中随时间的变化规律。

图 3 羊毛纱线人工肌肉驱动器的扭转角度随时间的变化规律

从图3可以看出,在室温(25 ℃)下分别暴露于干态或湿态环境时,羊毛纱线肌肉驱动器表现出可逆的扭转驱动,在加湿过程中,羊毛纱线肌肉驱动器产生扭转运动,在25 s内达到最大扭转角度为343(°)/cm,在放湿过程中,羊毛纱线肌肉驱动器开始回转,在65 s内驱动器几乎回复到原始的扭转状态。先前研究[24]中通过纤维吸湿的各向异性膨胀,即吸湿后的径向膨胀率大于长度方向膨胀率,解释了加捻纤维的扭转致动,该原理可用于解释羊毛纱线人工肌肉驱动机理。

图4显示了在3个干湿态循环过程中羊毛纱线驱动器的扭转驱动性能。

图 4 纱线人工肌肉驱动器在干湿态3次循环中的扭转角度变化

从图4可以看出,在连续的3次可逆循环驱动中,羊毛纱线肌肉驱动器表现出良好的可逆性,除第2次循环的最大扭转角度略低于第1次循环驱动,可能是由于羊毛纤维的吸湿滞后性[25]。第3次循环的最大扭转和回复角度基本与第2次相同,表明这种羊毛纱线肌肉驱动器具有优异的可逆驱动性能。

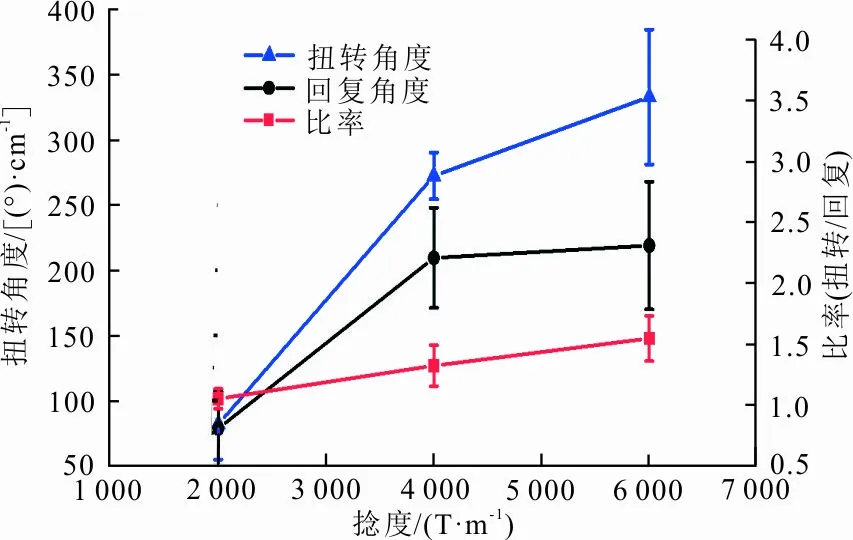

图5显示了不同捻度下羊毛纱线肌肉驱动器的最大扭转和回复角度及扭转/回复的比率。

图 5 不同捻度下羊毛纱线肌肉驱动器的最大扭转和回复角度及比率

从图5可以看出,羊毛纱线肌肉驱动器的最大扭转和回复角度随着捻度的增加而单调增加,而最大扭转与回复角度的比率随着捻度的增加而增大,说明捻度过高不利于羊毛纱线肌肉驱动器的回复,而捻度过低又不利于羊毛纱线肌肉驱动器的扭转,因此选择4 000 T·m-1的捻度制备纱线肌肉驱动器,可使其达到最优的扭转与回复角度。

2.3 羊毛纤维的力学性能

图6显示了羊毛纤维在原始干态、湿态和放湿后再达到干态的3种状态下的载荷-伸长率曲线。

图 6 不同状态下的羊毛纤维的载荷-伸长率曲线

从图6可以看出,湿润的羊毛纤维表现出较低的强力和较高的伸长率,原因是纤维吸湿后,大分子间的相互作用减弱,分子构象易于变化和滑移,故强力下降,伸长率增加。当湿润的纤维重新干燥后,其伸长率几乎回复到原始状态,强力略微降低,可能是因为纤维中的水分没有干燥完全。这进一步展示了羊毛人工肌肉驱动器较好的往复驱动性能的物理本质,也说明了用羊毛纤维制备纱线人工肌肉驱动器在干态与湿态下的驱动对其力学性能影响较小,具有较好的力学鲁棒性。

2.4 纱线人工肌肉的可扩展性及其织物

纱线人工肌肉可进一步通过选配经向和纬向致动方向相反的结构,织造为织物人工肌肉,如图7所示。

(a) 织物人工肌肉织造的斜纹织物及应力扭转示意图

图7为1/2的右斜纹织物,织物在湿驱动条件下,产生沿斜纹方向的致动内应力,从而实现织物的弯曲或折卷变形。织物人工肌肉极大扩展了纱线人工肌肉的致动变形范围和形变形式,可促进纤维基人工肌肉在智能纺织品和智能系统等方面更广泛的应用。

3 结 语

本文通过加捻和自捻合的方法制备了双螺旋结构的湿敏羊毛纱线人工肌肉驱动器。通过对纱线肌肉驱动器致动性能的分析,发现羊毛纱线肌肉驱动器具有对干湿状态的快速响应和可逆的扭转变形,其扭转角度可达373 (°)/cm,而且体现了较好的耐久性和可重复的致动性能,并且随着捻度的增加,羊毛纱线人工肌肉的扭转角度呈上升的趋势;通过对羊毛纤维力学性能的分析,发现纤维在干湿状态下具有较好的力学鲁棒性。最后通过将这种羊毛纱线肌肉驱动器进一步交织为织物肌肉驱动器,实现了织物的二维卷曲等更为多样的变形形式。因此,羊毛纱线人工肌肉驱动器为纤维基的人工肌肉设计提供了新的策略,有望在智能纺织品领域进行推广应用。