动车组压缩气体泄漏超声波智能检测与识别系统设计

2022-11-11朱奥辉

潘 超,韦 朴,朱 昊,朱奥辉

(1.中国铁路上海局集团有限公司 南京动车段,南京 210012;2.南京工程学院 江苏省先进数控技术重点实验室,南京 211167)

近年来,中国高速铁路迅猛发展,复兴号动车组的运营速度高达350 km/h。为了保障动车组的运行安全,动车组需要定期进行运营维护。只有及时快速准确地对整列动车组的各个系统进行必要检修,动车组列车运行的安全性才能得到保证[1-3]。动车组多个关键系统,如动车组的制动系统、受电弓、主断路器、空气弹簧、车钩等均使用了压缩气体,因此稳定的压缩空气供给是保证设备良好运行的基础,但在检修过程中,微小气体泄漏所产生的声音在嘈杂的现场环境中无法通过人耳被迅速察觉,因而难以被及时检测到。车体设备舱内部空间狭小,传统检测使用气泡法、涂抹法等检测周期长、精度低且人工成本很高,无法快速准确地找到气体泄漏位置[4-6]。因此,动车组的检修亟须一种新型的气体泄漏检测方法和装备,以实现对压缩气体泄漏快速、准确地检测。针对传统麦克风检测的方式极易受环境声音的影响,无法对微弱的泄漏点进行检测的问题,王小然等人[7]采用基于扩展Kalman滤波的数据融合方法,对气体泄漏点进行定位。该方案技术复杂,成熟度较低,目前还无法推广使用。

本文设计了动车组压缩气体泄漏超声波智能检测与识别系统,该系统基于气体泄漏产生的空载超声波信号,在检修现场复杂的声环境中能够快速检测并识别微小气体泄漏声音,准确有效定位动车组故障部件气体泄漏位置。

1 气体泄漏超声波检测原理

当容器内部气体压强大于外部大气压强时,由于内外压差较大,一旦容器有轻微破损(小孔或细小裂缝),气体就会从破损处冲出。当容器破损尺寸较小且雷诺数较高时,冲出的气体就会形成湍流,湍流在破损处附近会产生一定频率的声波[8-9]。声波振动的频率与破损处的大小有关。若破损处较大,人耳可听到漏气声。由于人耳可听到的声音音波范围为20 Hz~20 kHz,若破损处很小且声波频率高于20 kHz时,人耳将无法听到漏气声,但漏气声能在空气中传播,这种波被称作空载超声波。空载超声波是高频短波信号,其强度随着离开声源(破损部位)距离的增加而迅速衰减。漏气产生的超声波频带较宽,一般为20 ~100 kHz[10],因此气体泄漏产生的空载超声波可以被用来对泄漏状态进行检测和识别;同时,通过检测系统与泄漏位置间距离的调节,判断信号变化,确定泄漏位置。

2 系统组成及工作原理

本文系统通过采集气体泄漏产生的超声波信号,分析识别动车组用气设备是否出现泄漏并快速确定泄漏位置。同时为了满足检修需要,本文系统还具有轻量化设计、可移动、便携式、能够实现实时人机交互等特点,由信号采集单元、模拟和数字信号处理单元、电源管理单元和用户界面(UI,User Interface)单元4部分组成,如图1所示。

图1 系统组成

2.1 信号采集单元

采用硅基麦克风作为超声波采集传感器,将超声波信号转为模拟电压信号,实现超声波信号的采集。硅基麦克风探测灵敏度高,能够采集微弱的超声波信号,其频响曲线如图2所示。硅基麦克风可以探测到80 kHz以内的声波信号,基本上可以覆盖超声波的频谱范围。

图2 硅基麦克风的频响曲线

超声波的频率峰值集中在40 kHz以上,常规环境中的噪声信号频率一般在20 kHz以下。高通型的模拟接收电路能够自适应地过滤20 kHz以下的声波信号,将常规环境中的噪声信号有效滤除,可有效提高传感探头的抗干扰特性。模拟接收电路的频响特性曲线如图3所示。

图3 模拟接收电路的频响特性曲线

2.2 信号处理单元

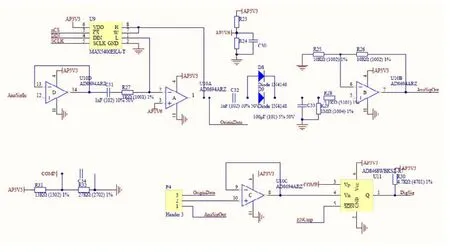

信号处理单元实现对模拟电压信号的处理及模拟信号至数字信号的转换,包括模拟信号处理电路和数字信号处理电路。模拟信号处理电路如图4所示,选用STM32L系列低功耗ARM处理器实现后续的数字信号处理。信号处理单元将信号采集单元输出的模拟电压信号经过程序控制放大器放大后分为两路输出:一路输出至高速比较器,另一路输出 至 模/数转换器(A/D ,Analog to Digital Converter),实现模拟信号至数字信号的转换。设置阈值电压,通过高速比较器将输入的模拟电压信号与阈值电压进行比较。当模拟信号电压大于阈值电压时,高速比较器输出高电平信号,表明系统检测到超声波信号,同时触发处理器的外部中断程序;处理器打开A/D模块,向显示器实时输出检测的超声波信号。

图4 模拟信号处理电路

2.3 供电单元

供电单元采用3.7 V锂电池供电,通过设置直流变换器升压电路将3.7 V电源电压升高至12 V,作为本文系统中模拟电路的电源;通过设置直流降压电路将12 V电压降压并稳压至5 V,作为触摸电容屏的供电电源;通过低压差线性稳压器(LDR,Low Dropout Regulator)电路产生3.3 V电源,作为ARM处理器的电源。此外,供电电源设计了锂电池充电电路,实现对锂电池的在线充电。

2.4 UI单元

为实现更加方便的人机交互,UI单元选取STM32L系列高性能ARM处理器作为单元核心;通过设置触摸电容屏,采用touchgfx+CubeMX+keil平台设计嵌入式程序,进行系统嵌入式软件开发,实现界面显示和人机交互。同时,UI单元通过通用异步收发器(UART,Universal Asynchronous Receiver/Transmitter)实现了触摸电容屏与ARM处理器之间的通信。

3 试验结果

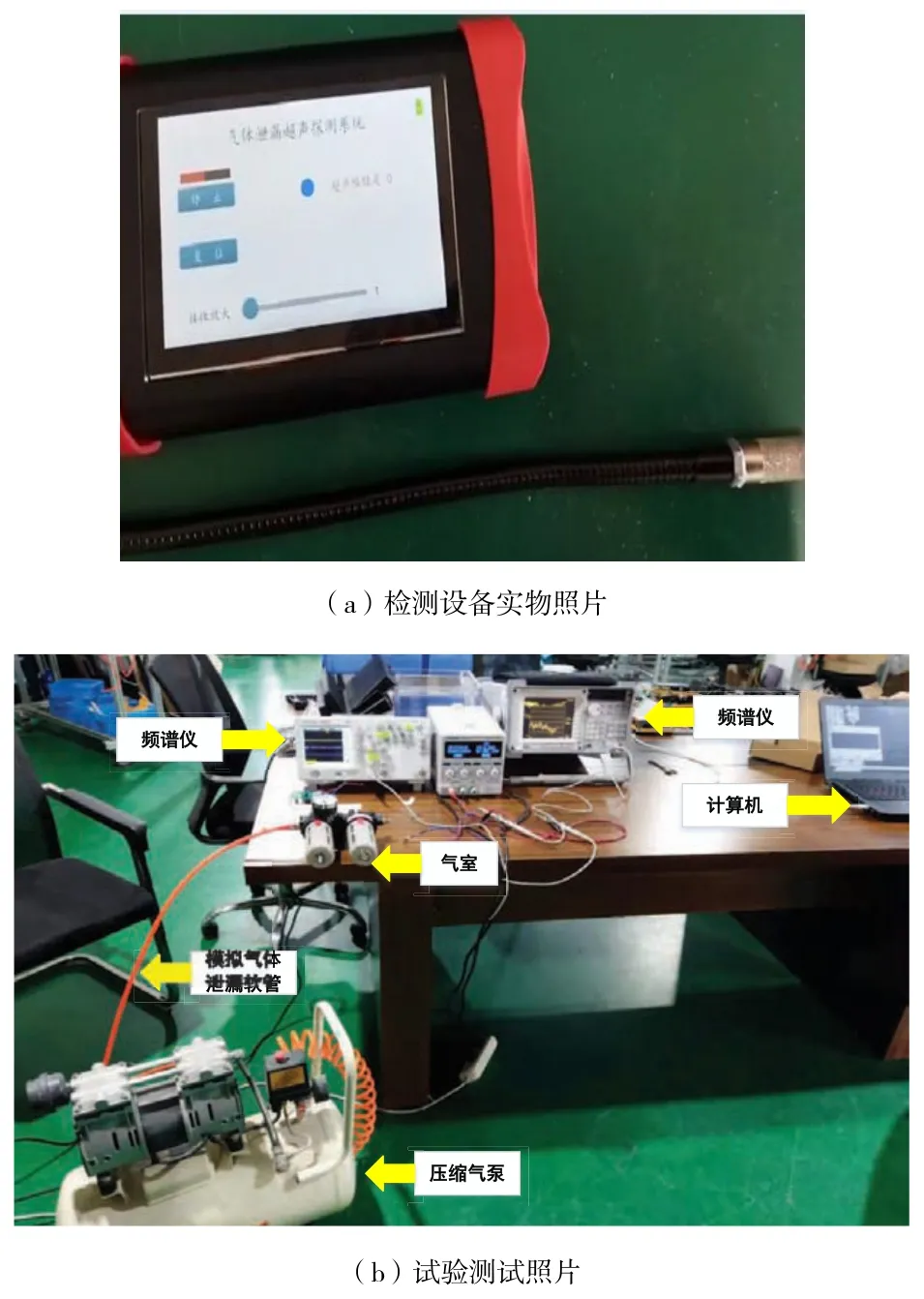

在实验室搭建了实验平台,如图5所示,通过信号测试检验系统功能。本文系统采用压缩气泵、气室和软管模拟不同形式的气体泄漏,检测超声波信号的各项特征。模拟碳滑板漏风故障检测,模拟的漏风风压为3.6 Bar,并模拟设置了多个气体泄露点,通过多次测试对比发现,当超声波采集传感器与气体泄露点的距离为15 cm左右时,检测结果较好。在实际检修现场对气体泄漏检测装置进行了测试,测试结果表明:本文系统能够对动车组受电弓、转向架制动等气体泄漏状况进行快速检测和准确识别,同时,通过UI界面输出检测超声波的量化幅值。

图5 实验室测试环境

4 应用效果

本文系统已试用于动车组运用检修中,系统能够检测到声音微弱的漏风故障,通过电容屏实现漏风处泄漏值的检测增益变大或者缩小,调整检测距离,能够快速适应检测目标。本系统具有如下功能特点。

(1)本系统在高速铁路动车组检修工作当中,能够代替检测试漏剂,快速检测到动车组制动、受电弓等系统部件存在的压缩气体漏风故障。

(2)本系统具备检测幅值增益可调节功能,通过增益调节,检测精度在一定范围内(0~20 cm)不受检测距离干扰。

(3)本系统具备较好的抗干扰性。通过自动过滤20 kHz以下的声波信号,可不受检修现场嘈杂噪音干扰,能够检测出微弱的漏风故障。

(4)本系统操作方便,通过电容屏实现泄漏幅值的显示、操作及系统的开启/关闭功能;传感器采用软管连接,实现360°旋转手持探测,可在狭小空间进行检测,灵活度较高;系统为手持式,采用锂电池供电,显著提高了使用的便捷性。

5 结束语

本文设计了动车组压缩气体泄漏超声波智能检测与识别系统,通过采集动车组气体泄漏产生的超声波信号,实现气体泄漏故障检测和识别。本文系统为动车组检修作业人员提供方便快捷的压缩空气泄漏检测手段,显著提高压缩气体泄漏检测的精度和效率,减少检修成本,提高了工作效率;动车组气体泄漏故障的早期发现、及时处理,能够降低动车组安全运行风险,对动车组检修手段的提升和智能化发展具有借鉴意义。