高强立柱支护在葫芦素煤矿双回撤通道围岩控制中的应用

2022-11-11郭佳

郭 佳

(安徽省煤炭科学研究院,安徽 合肥 230001)

工作面开采结束后,回撤工作面设备是煤矿生产接替的重要环节[1],回撤通道的有效支护和稳定是保证设备安全快速撤除的前提条件[2]。如果回撤通道支护方式和强度不合理,由于受到工作面动压的影响,可能会发生冒顶和压架事故,严重威胁着人员和设备的安全。

国内外众多专家学者对工作面末采期间的矿压特征和回撤通道的支护进行了研究。王中州等[3]针对薄基岩破碎顶板回撤通道,提出了扩帮和顶板锚索、煤帮锚杆联合支护技术;赵振伟等[4]分析了大采高工作面回撤通道围岩变形规律,优化了支护方式;谷拴成等[5]分析了末采期间剩余的煤柱受力情况,获得了回撤通道两侧煤体应力变化规律;于宪阳等[6]分析了采动对煤帮的破坏及注浆重构技术;杨娟[7]研究了工作面推进速度对来压的影响规律;吕坤等[8]对特厚煤层综放面回撤通道的变形进行了研究,提出适当注入马丽散加强回撤通道的支护;姚鑫磊[9]研究了化学注浆技术在回撤通道顶板切落事故中的应用。针对不同的地质和开采条件,形成了多种工作面回撤通道支护技术[10-15]。

相关研究虽然取得了一定的成果,但由于地质和开采条件的差异,以及末采阶段动压对回撤通道的扰动程度不同,导致回撤通道的稳定性控制依然存在难题。因此,本文以葫芦素煤矿21102综采工作面为背景,提出了回撤通道围岩稳定性控制的新型支护方式,并在现场进行了试验,取得了较好的回撤通道稳定性控制效果。

1 工作面与回撤通道概况

21102综采工作面为葫芦素煤矿首采工作面,位于葫芦素井田2-1煤一盘区西部,工作面北部是为整个东翼服务的3条大巷,南部为葫芦素煤矿五盘区,西部为21101工作面,东部为21103工作面。工作面长度320 m,推进长度4 150 m。工作面采深626.17~647.91 m。煤层倾角为1°~3°,煤层平均厚度为2.55 m,采高2.0~3.0 m,平均采高2.55 m。

21102工作面提前预掘双回撤通道,主回撤通道宽度4.8 m,高度3.2 m,底板铺底厚度0.2 m,铺底混凝土强度等级C20;辅回撤通道宽度5.2 m,高度3.2 m,底板铺底厚度0.2 m,铺底混凝土强度等级C20,喷浆厚度80 mm;主辅回撤通道共布置4条联络巷,联络巷宽度5.2 m,高度3.2 m,底板铺底厚度0.2 m,铺底混凝土强度等级C20。

2 回撤通道围岩支护方式

为保障工作面临近终采线时回撤通道的稳定,回撤通道采取锚网索+双排高强立柱支护方式。在回撤通道掘进期间,采取锚网索支护,在工作面临近终采线时,采取施工双排立柱支护。

2.1 锚网索支护

葫芦素煤矿21102工作面回撤通道在采用掘进期间,采取锚网索支护保障通道的稳定性。顶板锚索φ21.6 mm×8 200 mm,间距1 800 mm;非回采侧锚索φ17.8 mm×5 200 mm,距底板1 800 mm;螺纹钢锚杆φ22 mm×2 400 mm,间距1 000 mm。回撤通道支护如图1所示。

图1 回撤通道支护示意Fig.1 Schematic diagram of supporting for withdrawal passage

2.2 高强立柱支护

21102工作面回撤通道高强立柱采用新型ZKD型高水速凝充填材料,其是一种新型双料特种水泥混合材料,强度达到C15,即立柱承载材料大于15 MPa的配比。立柱外侧为HDPE树脂套管,目的在于提高立柱的围压。

该材料由甲料、乙料构成。甲料、乙料以质量比1∶1 配合使用。其中甲料是以硫铝酸盐水泥熟料为基材,与悬浮剂及少量超缓凝剂混磨而成,乙料是由石灰、石膏、悬浮剂和复合速凝早强剂等混磨而成。针对工作面采高大、充填体接顶相对困难的特点,选用袋装净浆材料进行充填,以使充填体接顶密实,充填体使用的水灰比确定为1∶1。

高强立柱的结构如图2所示,现场应用如图3所示。高强立柱内部充填速凝高强材料,其强度可达15 MPa,初凝时间3 h,终凝3~5 d。速凝材料灌注时需用聚酯隔水布做内衬,外加HDPE套管约束,后期在立柱外围间隔200 mm用约束钢带箍筋,为防止歪倒,采用长1.5 m的树脂锚杆与顶板锚索用卡扣连接,将树脂锚杆与高强立柱浇筑成一体。

图3 高强立柱现场应用Fig.3 Field application of high-strength column

3 高强立柱的强度验算

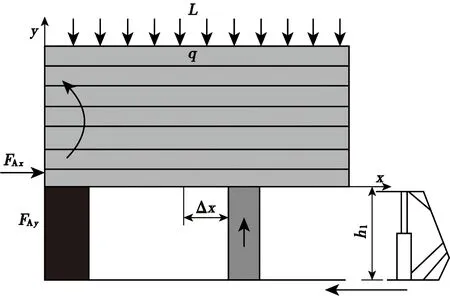

当21102工作面临近工作面前方的回撤通道时,建立的力学模型如图4所示。图4中,FAx为煤壁端水平约束力;FAy为煤壁端竖向约束力;MA为平面弯矩约束力;PC为高强柱支撑力;TB为岩梁断裂端剪切力;q为上覆岩层施加载荷;l为岩梁在采空区悬露长度;hl为巷道高度;h为基本顶厚度;Δx为微位移;A为副帮顶板端点;B为正帮顶板端点;C为立柱顶中心点。

图4 空巷内高强柱受力情况Fig.4 Stress of high-strength column in goaf

根据模型建立平衡方程式:

由∑Fx=0,可得∑FAx=0;由∑Fy=0,可得qL=FAy+PC-TB;由∑M=0,可得MA+PC(L-x)=qL2/2+TB/L。

3.1 立柱强度的验算

按顶板冒落高度5 m(按一般冒顶高度),高强柱间距1.8 m,则每个高强柱上方顶板作用力为220.5 kN,呈均布载荷。

根据高强立柱PC点载荷公式:

(1)假设当采煤机距离正帮还有1 m时,顶板岩梁长L=4.8 m,l=1 m;P点载荷RP=772.668 kN。按高强柱径1.0 m计算,横截面面积为0.785 m2,则高强柱强度至少需满足0.98 MPa。

(2)假设当采煤机距离正帮还有5 m时,顶梁长L=4.8 m,l=5 m;P点载荷RP=2.207 MN。按高强柱径1.0 m计算,横截面面积为0.785 m2,则高强柱强度至少需满足2.8 MPa。

(3)假设当采煤机距离正帮还有10 m时,顶梁长L=5.4 m,l=10 m;P点载荷RP=5.031 MN。按高强柱径1.0 m计算,横截面面积为0.785 m2,则高强柱强度至少需满足6.4 MPa。

综上可知,工作面顶梁及早断裂,高强柱的受力越小,对支护越有利,建议做好断顶卸压工作。由计算可知,立柱承载强度超过6.4 MPa可满足要求。

3.2 立柱间距的验算

根据实验测试,φ1 000 mm支柱的承载能力约为 11.4 MN,φ800 mm 支柱的承载能力约为7.4 MN。高强支柱数量与支护强度的关系如下:

P=(T1×m1+T2×m2)/S

式中,T1、m1分别为φ1 000 mm高强支柱的支护能力、数量;T2、m2分别为φ800 mm高强支柱的支护能力、数量;S为巷道顶板面积;P为支护强度。

如果打2排φ1 000 mm立柱,间距1.8 m,则支护强度P=2.63 MPa;如果打2排φ1 000 mm和φ800 mm立柱,间距1.8 m,支护强度P=2.17 MPa;如果打2排φ800 mm立柱,间距1.8 m,支护强度P=1.7 MPa。

实际上,回撤通道附近的控顶范围不止5.3 m,在煤壁临近5 m时就需要控顶,因此走向上控顶范围需按10.1 m左右考虑。计算如下:如果打2排φ1 000 mm立柱,间距1.8 m,则支护强度P=1.25 MPa;如果打2排φ1 000 mm和φ800 mm立柱,间距1.8 m,支护强度P=1.03 MPa;如果打2排φ800 mm立柱,间距1.8 m,支护强度P=0.81 MPa。

根据矿压监测,6~8 MN区间为28.2%,8~10 MN区间为65.3%,液压支架额定阻力10 MN(约1.1 MPa),即回采期间0.88~1.1 MPa的占65.3%,0.66~0.88 MPa的占28.2%。

综上可见,考虑到回撤期间控顶停留时间较长,顶板的支护强度大于1.1 MPa即可。

当架设2排φ1 000 mm立柱、间距1.8 m时,考虑到锚杆索的初始支护0.1 MPa,则对顶板的支护强度为1.35 MPa的支护强度,基本可满足要求。因此,建议架设2排φ1 000 mm立柱,间距1.8 m,排距1.2 m,可“三花”布置。

4 回撤通道围岩控制效果

4.1 高强立柱的施工工艺

回撤通道采用的高强立体支柱的施工工艺:①用风镐将巷道底板按直径1.0 m、卧底深约100 mm,底板找平、防止立柱架设时歪斜;②将立柱横截面内的顶板锚索的露头与树脂锚杆(长约1.5 m)用U型卡子固定连接好;③将聚酯隔水布筒(下端封口、直径1.0 m)套入HDPE管内,将管体立直、扶正,并在上端用铁丝与顶板网片固定好,树脂锚杆在套管内部适当位置;④将输料管路连接好,并在注料口用铁丝将隔水布与管路扎好,采用ZBYS矿用双液泵及配套的搅拌桶,将速凝材料的甲乙配料按1∶1比例混合,泵送入套管内。泵送过程中观察上方接顶情况,泵压的作用下聚酯隔水布自适应接顶;⑤采用风动钢带紧束设备,用宽度32 mm、厚1.2 mm的钢带,沿立柱从上到下每间隔200 mm束紧;⑥采用立柱防倒卡子将各个立柱连接,防止横向歪倒。

高强支柱可以被采煤机割碎,用胶带运出,作业的机械化程度高。高强支柱所用的材料为水泥灌浆,由远端泵送到需要支护的区域,泵入充填袋中。充填袋是通过悬挂在顶板上形成一个空间来注满水泥浆,从而形成支撑柱。高强支柱支护方式具有以下优点:①操作灵活,可在任意地点架设;②材料用量省,架设迅速,支护强度高;③采煤机可直接截割破碎立柱,无需工人处理;④由于立柱支护强度高,可将巷帮金属网剪去,避免缠绕采煤机滚筒。

4.2 高强立柱支护应用效果

由于工作面回采过程中,工作面前方存在超前支承压力,在工作面临近回撤通道时,会对回撤通道产生扰动,造成回撤通道顶板垮塌,片帮、大范围冒顶、甚至压死支架等灾害。因此,双回撤通道在21102工作面回采期间预先掘进,并施工两排高强立柱,如图5所示。

图5 双排高强柱Fig.5 Double-row high-strength columns

该立柱支护强度高,可将巷帮金属网剪去,避免缠绕采煤机滚筒。当采煤机临近高强立柱时,可直接割碎高强立柱,无需工人处理,然后用胶带运出。回撤通道在锚索网+高强支柱支护的条件下,回撤通道围岩控制效果较好,现场观察回撤通道变形量较小,取得了较好的控制效果(图6、图7)。

图6 工作面揭露双排高强立柱支护空巷效果Fig.6 Effect of double-row high-strength columns supporting goaf exposed in working face

图7 采煤机割掉两排高强立柱的效果Fig.7 Effect of shearer cutting off two rows of high-strength columns

5 结论

(1)为保证工作面临近终采线和工作面设备回撤期间回撤通道的稳定性,提出了回撤通道围岩稳定性控制的支护方式,即顶板长锚索+帮部中长锚索+锚杆+双排高强支柱的支护方式。

(2)回撤通道高强支柱采用新型ZKD型高水速凝充填材料,内部充填速凝高强材料,强度可达15 MPa,为防止立柱歪倒,采用长1.5 m的树脂锚杆与顶板锚索用卡扣连接,将树脂锚杆与高强立柱浇筑成一体,立柱外侧采用HDPE树脂套管约束,并间隔200 mm采用约束钢带箍筋。

(3)工程实践表明,回撤通道采用锚网索+高强支柱的支护方式,在工作面临近终采线和设备回撤期间取得了较好的围岩控制效果。