刮板输送机监控及故障识别系统设计与应用

2022-11-11李春晓李艳红

李春晓,李艳红

(西安外事学院,陕西 西安 710077)

很长一段时间以来,煤炭资源都是我国能源结构体系中的主体,在保障人们日常生活和促进社会经济发展方面发挥着不可替代的作用[1]。经过多年的发展与应用,我国在煤矿开采领域的技术水平得到了一定的提升,很多国外先进的设备和控制技术逐渐被国产化设备和技术替代,甚至在智能化、大采高等方面的技术水平已经超过了国外技术[2]。刮板输送机是综采工作面中非常关键和重要的设备,主要作用是对采煤机截割获得的煤块进行收集并运输,其运行的可靠性会对采煤过程产生非常重要的影响[3]。所以确保刮板输送机运行的可靠性是煤矿自动化和智能化建设过程中急需解决的问题,也是煤矿领域研究的热点问题[4]。本文主要以煤矿中经常使用的SGZ1000/1710型刮板输送机为对象,对其运行过程中的监控及故障识别系统进行分析与研究,通过工程应用发现效果良好,在保障设备运行稳定性和可靠性方面发挥着重要意义。

1 整体方案设计

1.1 刮板输送机概述

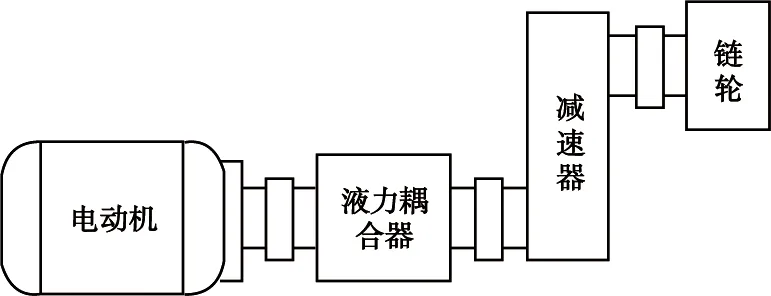

SGZ1000/1710型刮板输送机的标准长度250 m,输送能力2 500 t/h,装机功率2×855 kW,电机型号为YBSD-855G型,正常工作时电压为3.3 kV。在电机的驱动作用下刮板链的运行速度可以达到1.58 m/s。该型号设备的整体结构与其他刮板输送机基本类似,主要由电机、液力耦合器、减速器、中部槽、刮板链等部分构成[5]。刮板链属于中双链,其中心距离为260 mm,中部槽结构的规格尺寸为1.75 m×1 m×0.352 m。刮板输送机传动系统结构原理如图1所示。由电机输出的动力先后经过液力耦合器和减速器后会输入到链轮中。链轮旋转过程中通过链条带动中部槽结构实现循环往复运动,从而达到对煤块进行输送的效果。

图1 刮板输送机传动系统原理示意Fig.1 Schematic diagram of drive system of scraper conveyor

1.2 系统整体方案

结合实际情况设计的刮板输送机监控及故障识别系统的整体方案结构如图2所示。

从图2中可以看出,整个系统可分为地面部分和井下部分。其中,地面部分主要由上位机及其他配套设施构成,上位机中内置有故障识别系统,可以基于传感器的检测信息对设备存在的故障问题进行检测识别。

井下部分主要由4个监控分站构成,分别为前部机头、后部机头、前部机尾和后部机尾监控分站。各个监控分站的作用是利用专业传感器对所负责区域的设备运行状态进行检测,可以对检测得到的数据进行实时显示并存储,并且配备有声光报警装置,一旦系统检测发现该区域存在故障问题,系统会向外发出声音和光线警报。各个监测分站之间通过RS-485总线实现数据信息交互,4个分站中需选择一个作为主站,并将所有的数据信息打包后,通过CAN总线实现与井面监控中心之间的连接。

1.3 主要监测点布置

在充分分析刮板输送机实际运行过程中常见故障问题的基础上,对其监测点进行科学合理的设计,以下主要对关键的监测点布置情况进行介绍。

(1)电机监测点。刮板输送机中电动机是其动力来源,其稳定运行非常重要。结合实际情况,电机常见的故障问题主要包括转子轴承和绕组温度过高、出现烧坏的现象。所以,需要使用温度传感器对电机绕组机、前后轴承的温度进行监测,另外还要对电机的电流和电压等进行监测。

(2)液力耦合器监测点。通过液力耦合器可以将动力传输到减速器中,同时对电机起到保护作用,一旦负载过大,液体耦合器会出现打滑。但长时间打滑会影响其使用寿命,需要利用速度传感器对液力耦合器的输入转速和输出转速进行监测。

(3)减速器监测点。减速器能够调整电机的输出转速,实践中减速器的常见故障包括轴承温度过高和润滑油供应不到位,需要对减速器轴承的温度、润滑油温度以及油位等进行监测。

(4)其他监测点。刮板输送机的电机、减速器等需要通过水冷方式进行冷却,冷却水的供应效果会影响其冷却效果。本案例中利用传感器对冷却水的压力和温度进行检测。另一方面,链条张力过大或过小,会导致链条出现卡链甚至断链问题。所以需要对张紧装置的油缸压力、位移等进行监测。

2 系统主要硬件选型

2.1 CPU的选型设计

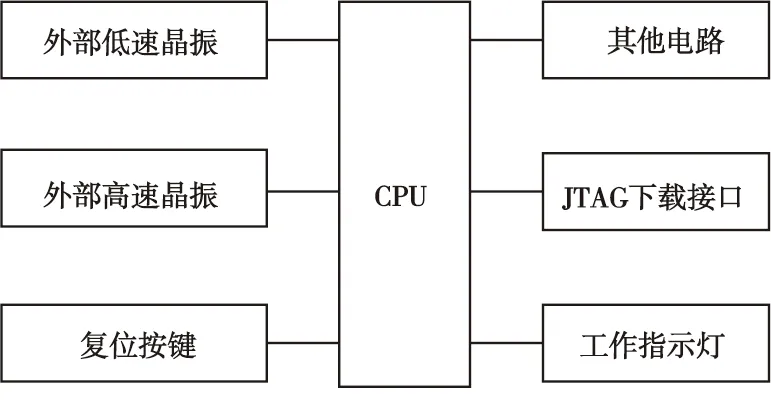

CPU是系统的重要硬件设施,性能好坏会对其整体运行稳定性产生明显的影响。在选择CPU型号时不仅需要考虑系统当前阶段的实际使用需要,还要考虑系统未来的扩展需要。在充分比较不同类型CPU性能和运行稳定性的基础上,最终选用的是STM32103VB型单片机[6]。此型号设备在工业应用中比较多,具有功耗低、性能高、运行稳定、高度集成、容易开发应用等众多优势。此CPU的SRAM存储器和Flash存储器容量分别为64 KB和256 KB,存储单元完全能满足系统的实际需要,还拥有USB接口、CAN接口、SPI等众多接口,可以通过多种形式与其他硬件设施进行连接,从而实现数据信息的交互。具备有DMA寄存器,并且此寄存器在运行时可以实现与主程序的并列运行,且对主程序基本没有影响,此设计方案能显著提升DMA传输数据的效率以及可靠性。拥有的I/O接口、ADC采集接口、DAC采集通道的数量依次为80、16和2个。根据本系统的实际情况,CPU至少需要模拟量采集引脚和数字量引脚的数量依次为24个和8个,完全能满足实际需要。

除CPU外还需要设计配套的外围电路,才能确保CPU的稳定可靠运行,以上硬件设施可构成最小系统[7],最小系统的基本构成情况如图3所示。由图3可知,最小系统中除CPU外还包括外部高速和低速晶振电路,其作用是为CPU提供时钟频率,以保证其稳定运行。复位按键电路的作用是在无需切断CPU电源的情况下,对该硬件进行重启。工作指示灯电路的作用是对CPU的工作状态进行指示,确保CPU能可靠运行。JTAG下载接口电路的作用是对有关程序进行下载,并完成在线调试工作。此外,为保证CPU正常运行,还需要一些其他电路。

图3 最小系统的基本构成Fig.3 Basic composition of minimum system

2.2 显示屏选型

本系统中每个监控分站均配备有显示屏,作用是对相关检测结果进行显示,也可在显示屏中设置相关参数。综合考虑实际需要的基础上选用的是万唯KC01-70T型显示屏,该显示屏能实现人机交互,属于本质安全型装置,能在复杂的矿井工作环境中使用。该显示屏能通过RS232、RS485、USB、工业以太网等多种协议实现与其他硬件设施之间的数据交互。考虑到整个系统中使用的通信协议为Modbus-RTU标准协议,显示屏在进行设计时同样使用此标准协议。

2.3 电源电路

监控及故障识别系统中各项硬件设施都需要电源进行供电才能够实现各项功能[8]。监控装置中需要输入的电压有2种,分别为直流12 V和24 V。其中12 V主要对内部的电路进行供电,24 V主要对各种专业传感器进行供电。通常情况下煤矿井下的供电电压为交流127 V,所以需要设计专门的电路将交流127 V电压转换成为直流12 V和24 V的电压,供系统中相关的硬件设施使用。系统中选用本质安全型直流供电电源完成上述转换工作。另外,部分硬件设施的供电电压为5 V,需要采用电源电路将12 V电压转换为5 V电压。电源电路结构原理如图4所示。

图4 电源电路结构原理Fig.4 Principle and structure of power circuit

由于矿井环境特殊,需要设计本质安全型电路,根据相关要求,在进行电压转换过程中需要对其进行隔离,确保电压转换过程的安全性[9]。为达到相关要求,在结合实际情况的基础上,选用的电源隔离模块为金升阳型号。基于隔离模块U1、U2、U3可以将12 V输入电压转变成为隔离12 V电压,然后将其输入到电压转换电路中将其进一步转变成为隔离的5 V电压,为系统中的CPU、通信电路、驱动电路等进行供电,确保以上硬件设施的稳定运行。图4中D1、D2均为二极管,防止出现反向电压,对相关硬件设施造成不必要的损坏,F1为保险,对电路进行保护,电容C1、C4以及二极管D3、D4的作用是提升电路运行的稳定性,确保电路可以将12 V直流电压稳定的输出为5 V直流电压。

3 软件程序设计

系统中如果只有硬件装置仍然无法运行,需要通过科学合理的软件程序才能够实现各项功能,因此软件程序设计的好坏会影响系统运行过程的稳定性和可靠性[10]。为了方便软件程序的编写以及后期维护,基于模块化思想对软件程序进行设计,即使用一个主程序配合多个子程序。主程序在运行过程中会不断地调用各种子程序,实现监控及故障识别系统的各项功能。

3.1 软件程序的整体框架

基于C语言对软件程序进行编写,软件系统的整体结构如图5所示。基于前文分析可知,系统中共设置了4个分站,在实际应用中需要结合实际情况就近选择一个作为主站,主站和分站在功能上稍有差异。

图5 软件程序的整体结构Fig.5 Overall structure block diagram of software program

3.2 CPU主程序设计

CPU主程序是监控系统的关键和核心,基于KeiluVision5软件平台对CPU主程序进行程序开发编写。软件平台内部包含有很多固件库函数可以直接进行调用,对软件程序的编写提供了很大便利。如充分结合监控及故障识别系统整体框架以及功能需求的基础上设计的CPU主程序工作流程如图6所示。程序通电开始运行后,首先对各个子程序进行初始化处理,识别CPU外围的各项硬件设施,对显示屏中设置的各个参数预警值进行读取,并将其作为刮板输送机是否正常运行的重要判定依据。另外,还需要判断本站属于主站还是分站。

图6 CPU主程序工作流程Fig.6 CPU main program workflow

若识别本站属于主站,则按照主站工作流程进行工作。系统启动数据采集子程序对刮板输送机的关键点状态数据信息进行采集,并实现与显示屏之间的连接,对检测结果进行显示。如果分析判断检测结果超过了系统设定的安全阈值,通过声光报警判断子程序可以启动声光报警装置。主站工作时需要与各个分站进行连接实现数据共享,同时还要基于CAN总线与井面的上位机进行连接。若识别为从站,则按照从站的工作流程图进行工作,主要的工作流程与总站基本类似,但无需与上位机进行通信。

3.3 声光报警判断子程序

对于本系统而言,故障报警是非常重要的功能,此子程序的作用是如果系统判断刮板输送机存在故障问题,会通过控制声光报警电路使LED灯光和蜂鸣器发出对应的灯光和声音,以提醒相关工作人员注意。一般情况是检测值超过了系统的安全阈值,也有部分参数是低于系统设定的安全阈值,不管是超过还是低于安全阈值,系统都会启动声光报警子程序。声光报警判断子程序工作流程如图7所示。如果是高限阈值,则检测值超过该数值时会发出声光警报,若低于该数值则不会发出声光警报。相反的,如果设置的是低限阈值,则检测结果低于该数值会发出声光警报,若高于该数值则不会发生警报。

图7 声光报警判断子程序工作流程Fig.7 Audible and visual alarm judgment subprogram workflow

4 应用效果分析

根据上文整体设计方案及硬件和软件设计成果,将其部署到SGZ1000/1710型刮板输送机工程实践中,以验证系统应用的稳定性和可靠性。首先对系统的各项性能进行实践测试,主要对信号采集、数据信息处理过程、设备状态显示情况等功能进行了现场测试,整个测试时间持续6个月。通过实践测试发现,监控及故障识别系统可以很好地对刮板输送机运行过程中的状态数据信息,比如电机工作时的电压、温度、运行速度、连续工作时间、功率等进行准确的监测。

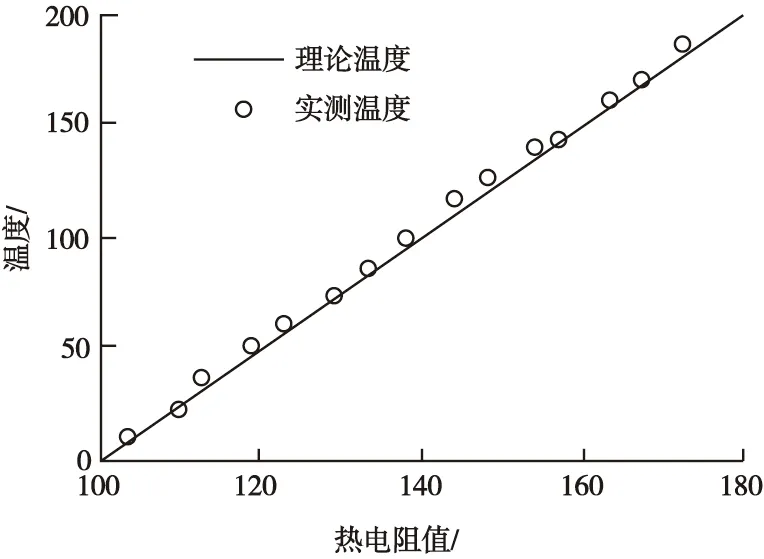

监控及故障识别系统对刮板输送机某电机绕组的温度进行检测的实际结果与理论结果之间的对比情况如图8所示,可以发现两者之间具有非常好的吻合度。说明本系统可以精确地对设备运行中的状态信息进行检测,为后续的故障识别提供了很好的数据支撑。监测获得的数信息可以基于RS485通信协议传输至控制器中进行分析处理,系统可以将数据分析与处理结果实时显示在监控大屏上,便工作人员查看。

图8 实测温度与理论温度的比较Fig.8 Comparison between measured temperature and theoretical temperature

一旦监控和故障识别系统发现刮板输送机存在故障问题或安全隐患,一方面会在监控大屏上进行弹窗警告工作人员,同时通过声光报警装置向外发出声音和光线信号,以更好地引起工作人员的注意。系统只需在开始时设置相关参数,后续运行时无需人为干预,可以自动化完成相关操作。基于测试期间的统计数据分析初步认为,通过使用监控及故障识别系统可以使得刮板输送机的运行故障率降低40%左右,为煤矿企业节省了一定的设备维护和保养成本。另外,刮板输送机运行稳定性的提升,使得煤矿开采效率大幅度提升,煤矿开采效率可以提升15%左右,为煤矿企业创造的经济效益更加显著。

综上所述,此次针对SGZ1000/1710型刮板输送机设计的监控及故障识别系统,在工程应用中取得了很好的效果,为煤矿企业创造了良好的安全效益和经济效益,获得了矿井现场人员和技术人员的一致好评,值得其他煤矿企业借鉴。

5 结论

本文主要以SGZ1000/1710型刮板输送机为研究对象,对其监控及故障识别系统进行了设计与应用研究,所得结论如下。

(1)设计的监控及故障识别系统共分为两大部分,分别为地面部分和井下部分,其中井下结合实际情况建立了4个监控分站,分别负责设备在不同区域的运行状态监控。每个分站配备有显示屏,一旦出现故障问题会向外发出声光警报。

(2)系统中使用的CPU为STM32103VB型单片机,显示屏为万唯KC01-70T型,均具备有丰富的接口,可通过多种协议与其他硬件设施进行连接,基于实际情况全部使用Modbus-RTU标准协议进行程序编写。

(3)软件程序方面主要基于模块化思想进行编写,方便后期维护。在对整体软件程序框架进行介绍的基础上,重点对CPU主程序和声光报警子程序进行了介绍。

(4)将设计的监控及故障识别系统部署到SGZ1000/1710型刮板输送机工程实践中,经现场测试发现各项性能均达到了理想效果,且测量精度比较高。系统的成功实践应用,使刮板输送机的故障率降低了40%左右,经济效益显著。