基于Workbench某步进电机微型驱动器结构设计分析

2022-11-10柳海科张朝晖

冯 岗,柳海科,贾 波,张朝晖,苗 瑞,吴 琎,吴 波

(1.西安微电机研究所有限公司,西安 710117;2.陆装西安局第八军代室,西安 710043)

0 引 言

近年来,随着我国电机驱动事业的快速发展,驱动器作为电机的驱动系统[1],决定了电机的精确率和运行状态,已广泛应运于各行各业。然而,电子设备的装备环境复杂多变,各行各业对电子设备的环境适应能力要求也越来越高[1-2],要想使得驱动器发挥极致的作用,其有一个良好的工作环境是必不可少的。

本文结合基于高效小型化驱动器项目的研制,应用铝合金5A06作为驱动器的主体结构材料,通过结构设计与优化对比,在产品设计阶段利用ANSYS Workbench仿真平台对其力学、热学环境等进行评估[3],并根据仿真结果对其机构与工艺进行优化,给出合理的结构设计方案,同时对样机进行环境试验验证其工程实用性,为今后微小型驱动器的结构设计提供了有力的参考依据。

1 结构设计

本文的驱动器总体结构设计主要考虑散热、体积、安装、抗力学性等主要因素,需在给定的各类载荷条件下通过壳体设计、PCB板上元器件的布局、PCB组件在壳体内部的安装方式以及热传递方式等一系列措施使设备的强度、刚度、温度等满足需求。

同时,在设计中需对整机以及关键部分进行模态分析与动力响应分析,另外还需对主要发热元件进行热分析,本文通过ANSYS Workbench仿真分析为设计提供理论依据,并且通过样机环境试验验证仿真有效性。

1.1 总体结构设计

该项目结构设计主要考虑环境适应性、轻量化及机械性能等要求,选择常用铝合金材料5A06,其密度较小、耐蚀性好、切削加工性良好[4-5],其强度也远远满足本产品的使用要求。

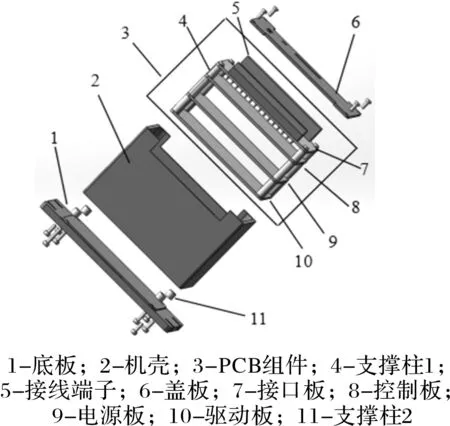

图1 步进电机微型驱动器总体结构分解图

根据PCB板的外形尺寸,印制板组件距离机箱内壁的设计间距为1 mm,其中功率MOSFET的散热问题尤为关键,最终确定驱动器最大外形尺寸为60.9 H×56 W×105 Dmm,利用SW建立三维模型,如图1所示。

本项目驱动器共设计4块印制板,自下而上叠层安装,分别为:驱动板、电源板、控制板和接口板,为了保证连接的可靠性,各支撑柱与紧固件均采用不锈钢材质。

总体结构的分解图如图1所示,安装步骤:

①将驱动器的各PCB板之间通过M2内外丝的不锈钢支撑柱以及螺钉连接,PCB板上的元器件、接线端子等通过焊接方式固定在PCB板上,形成PCB组件;

②将机壳与底板通过螺钉固定;

③将PCB组件整体通过支撑柱2和内六角螺钉固定在底板上,可利用组件两侧的接线端子卡入机壳相应的两方槽处;

④通过螺钉将盖板固定于机壳上,最终完成安装。

1.2 抗力学仿真分析

为研究此方案的可行性,运用ANSYS Workbench平台对其力学环境进行模拟,求解并分析应力及变形情况。

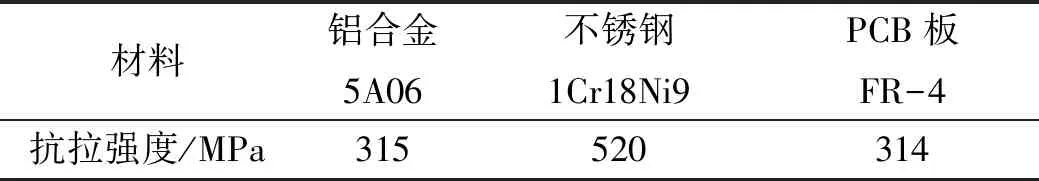

根据相关资料,该驱动器中各主要结构材料强度如表1所示。

表1 驱动器结构主要材料力学性能

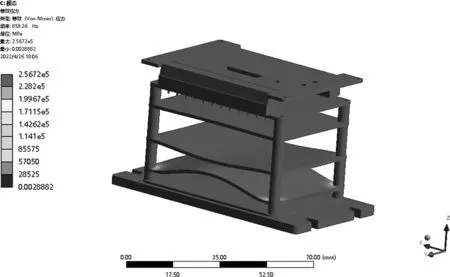

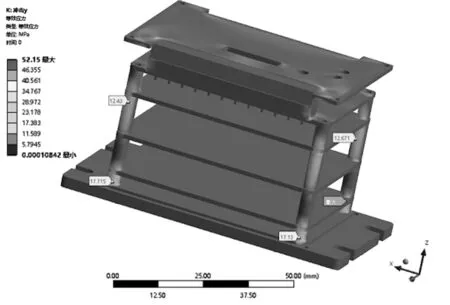

在冲击载荷200 g和随机振动载荷2 g的条件下,对此结构做三轴六向的冲击试验和随机振动仿真,为便于观察,图中隐藏机壳部分。

由于篇幅限制,且X、Y方向的仿真结果相近,故本文只体现Y方向的应力与变形云图(下同),仿真结果如图2~图10所示。

图2 一阶模态振形仿真云图

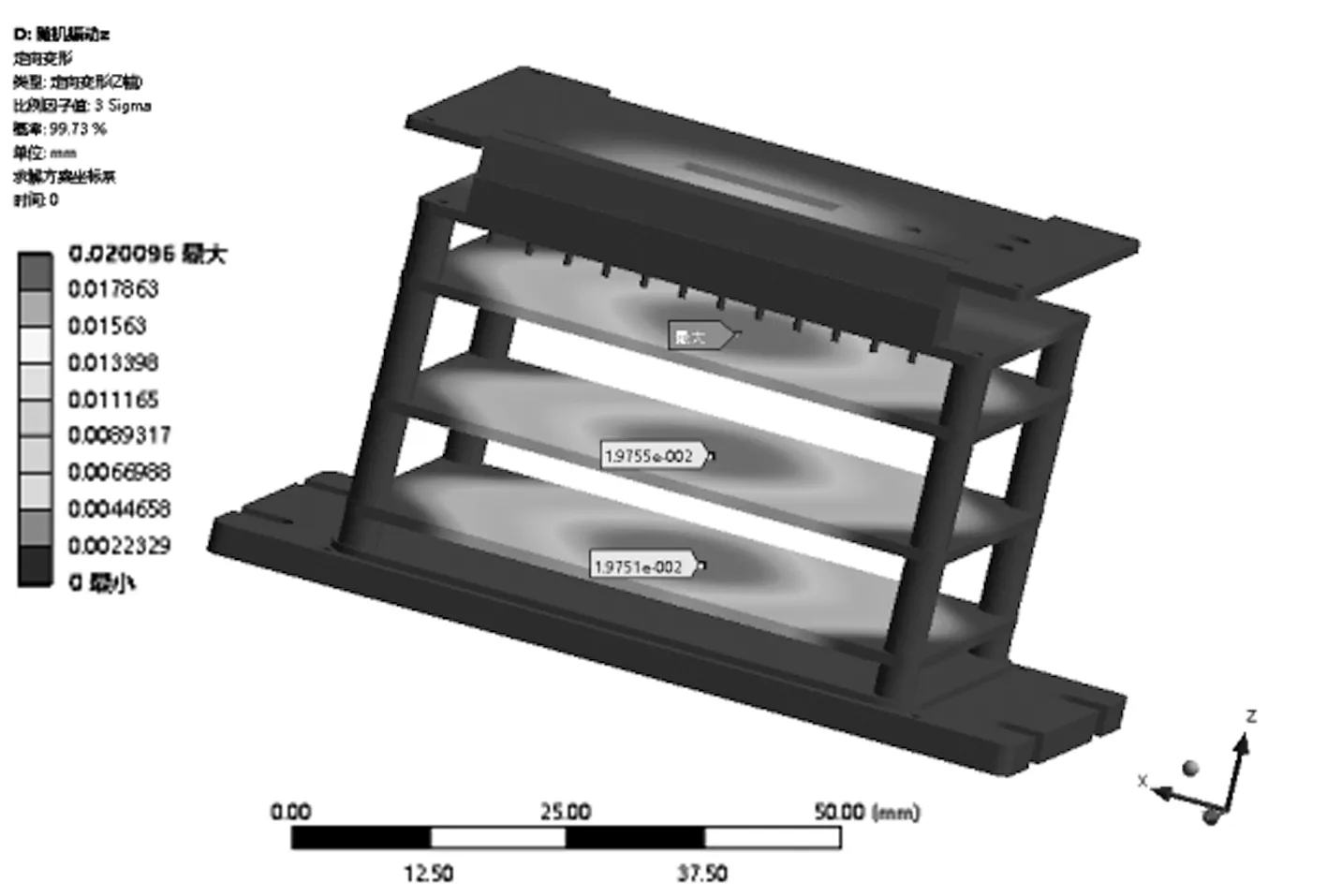

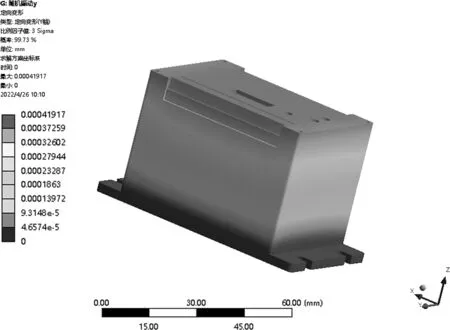

图3 随机振动(Z向)变形云图

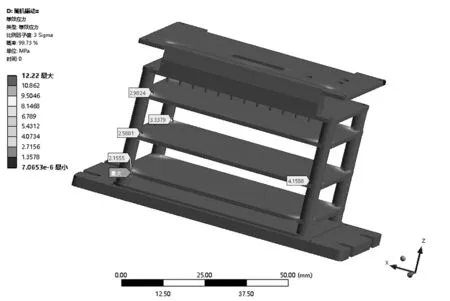

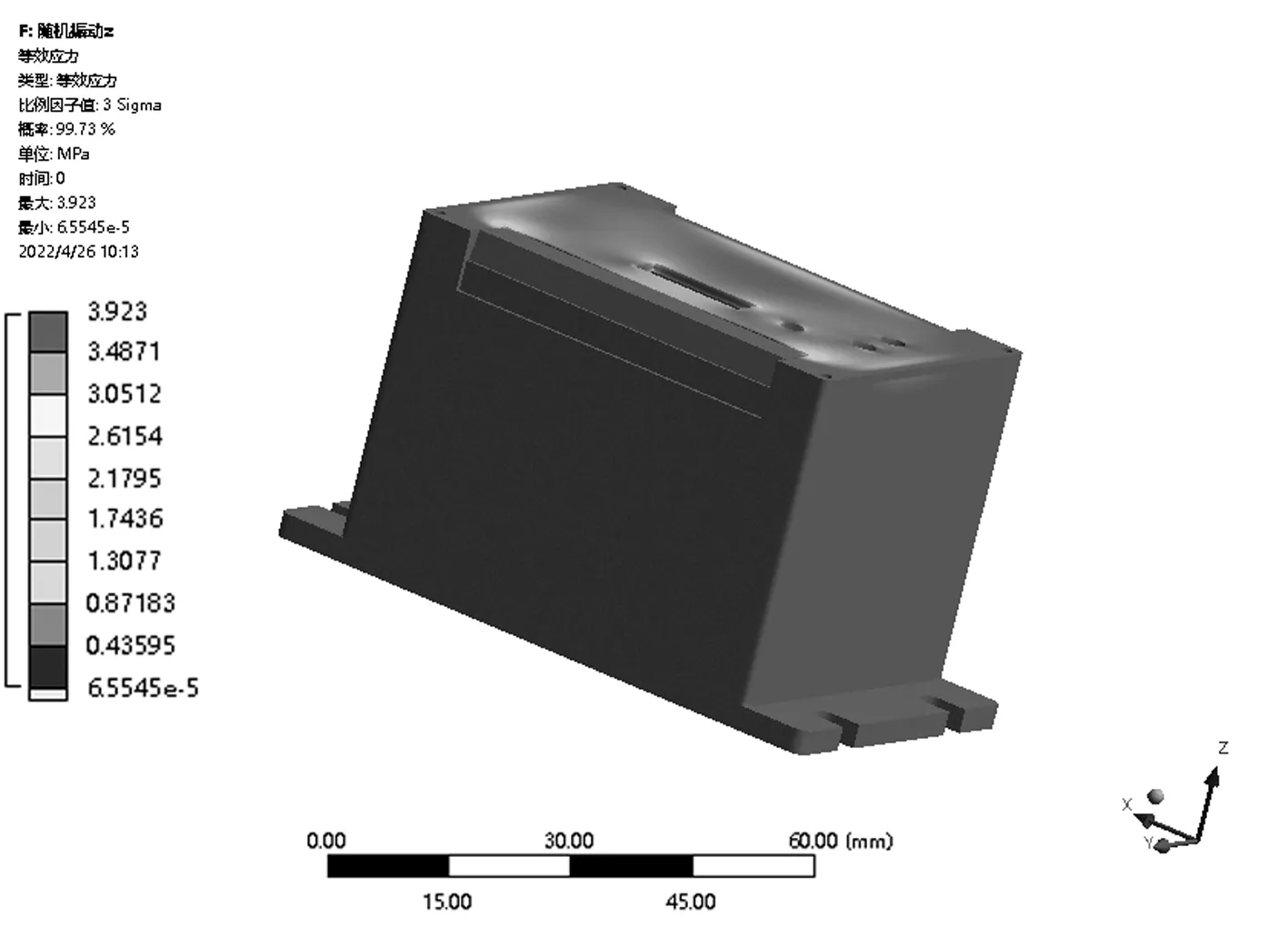

图4 随机振动(Z向)应力云图

图5 随机振动(y向)变形云图

图6 随机振动(y向)应力云图

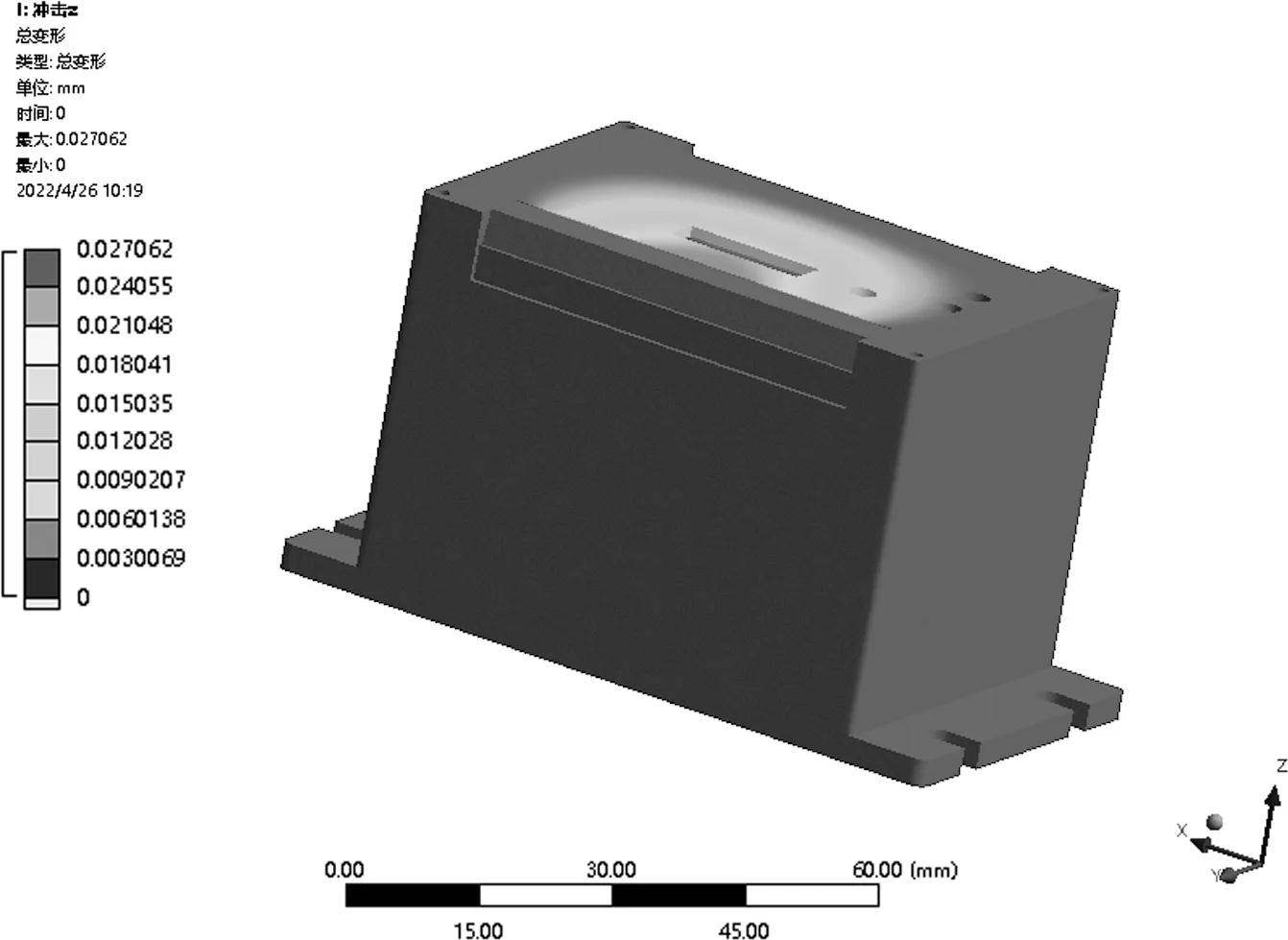

图7 冲击振动(Z向)变形云图

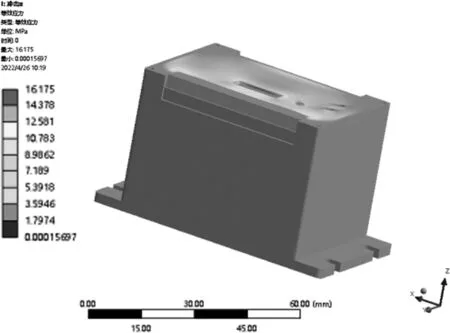

图8 冲击振动(Z向)应力云图

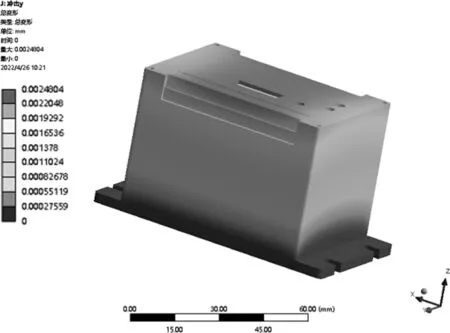

图9 冲击振动(y向)变形云图

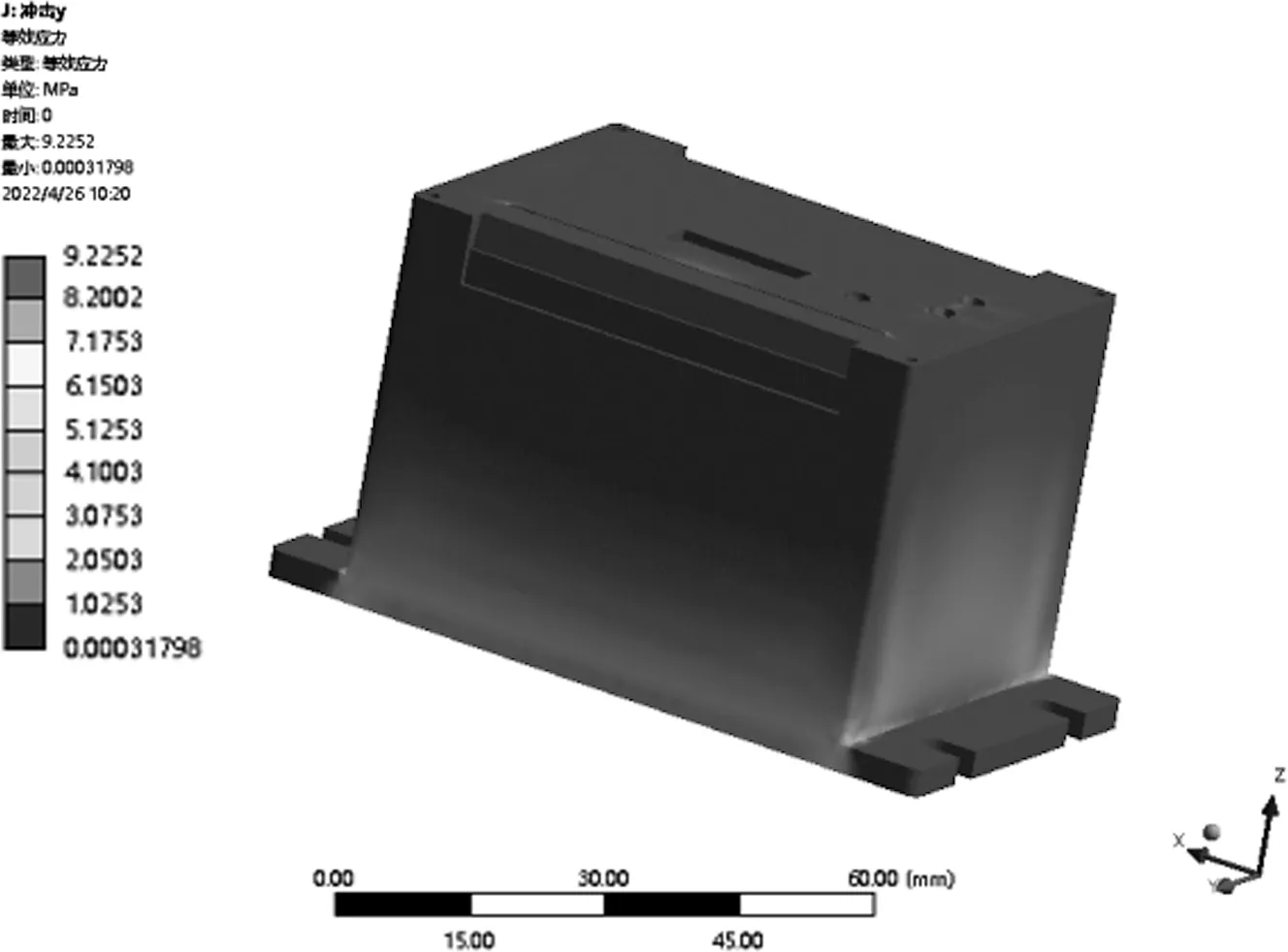

图10 冲击振动(y向)应力云图

表2 驱动器冲击与随机响应变形与应力

利用Modal模块对前处理后的模型进行分析,从仿真结果来看,一阶模态的频率为859.26 Hz,远大于基频100 Hz,其频率特性满足设计要求。

利用Random Vibration 和Response Spectrum模块进行随机振动和冲击相应分析,在z方向冲击载荷条件下,支撑柱所受的应力最大,约为118 MPa,且 PCB板的变形约为0.26 mm,变形量较大,同时应力的安全裕度较小。

1.3 热设计与仿真分析

在热设计中,设计散热器虽可有效散热,但此结构考虑小型轻量化,且功率MOSFET均为贴片式,故考虑采用在PCB板上铺设铜箔进行散热。

主要发热电子元器件为20个功率MOSFET,其功耗约为0.22 W,5个检测电阻,其功耗约为0.225 W,为了提高其散热效果,在驱动板MOSFET处铺有铜箔。

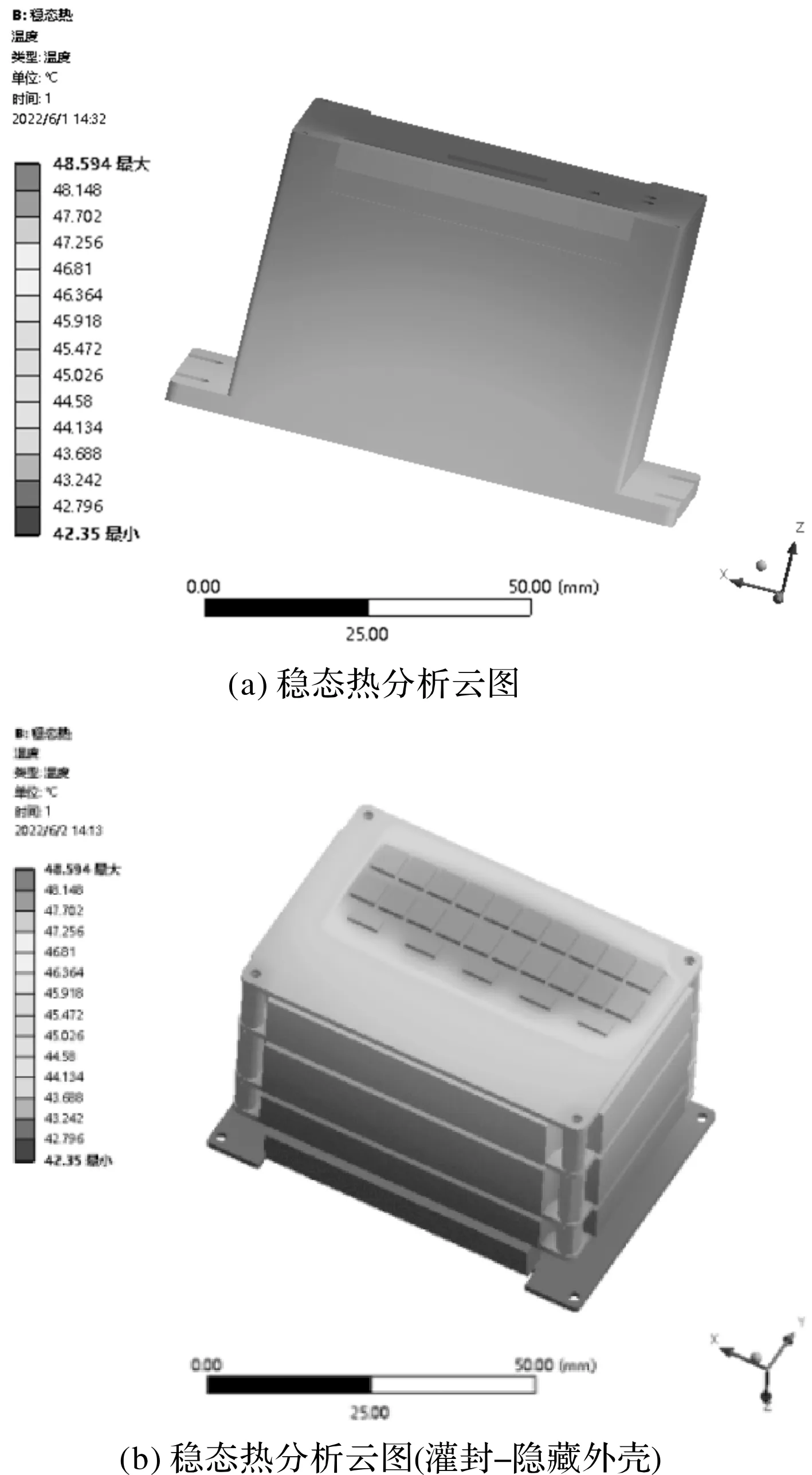

通过Workbench仿真平台的稳态热及瞬态热分析,环境温度设为22 ℃,自然对流换热系数设为9 W/(m2·℃),仿真分析结果如图12~图13所示。

图11 稳态热分析云图

仿真结果表明,其最高温度为109.2℃,超过了使用的工作范围,且易形成局部高温,散热效果极差,会影响驱动器的工作性能,降低产品可靠性,甚至发生故障。

2 结构优化设计及仿真分析

2.1 优化设计

从动力响应分析与热分析来看,上述结构的抗力学性能力并不是很理想,同时,导热性能极差。

为了解决上述问题,本节将去掉机壳内部(图1)中的支撑柱2,并采用成熟的灌封工艺技术将PCB组件固定于机壳内。

灌封技术采用固体介质未固化前排除空气填充到元器件周围,可加固和提高抗点强度。同时对电子产品可起到防潮、防霉、防盐雾、减震等作用,增加了电子产品的可靠性,现已被广泛应用[2,6-8]。

考虑本文采用的导热灌封胶对基材有良好的粘接性,可将PCB板组件大部分的作用力通过灌封介质传递到机壳上,可做到导热及传力,也可以大大降低应力集中现象,提高焊点等强度,故将其应用于本设计中。

2.2 热学优化仿真分析

各边界条件、网格划分及其他参数设置与第2节相同,仿真结果如图12~图13所示。

图12 稳态热分析云图

图13 瞬态热分析云图(灌封-隐藏外壳)

同时为验证仿真分析的有效性,对驱动器样机进行温度及力学测试试验,试验平台如图14所示,实测与仿真结果数据如表3所示。

图14 样机试验平台搭建

表3 温度实测与仿真值对比

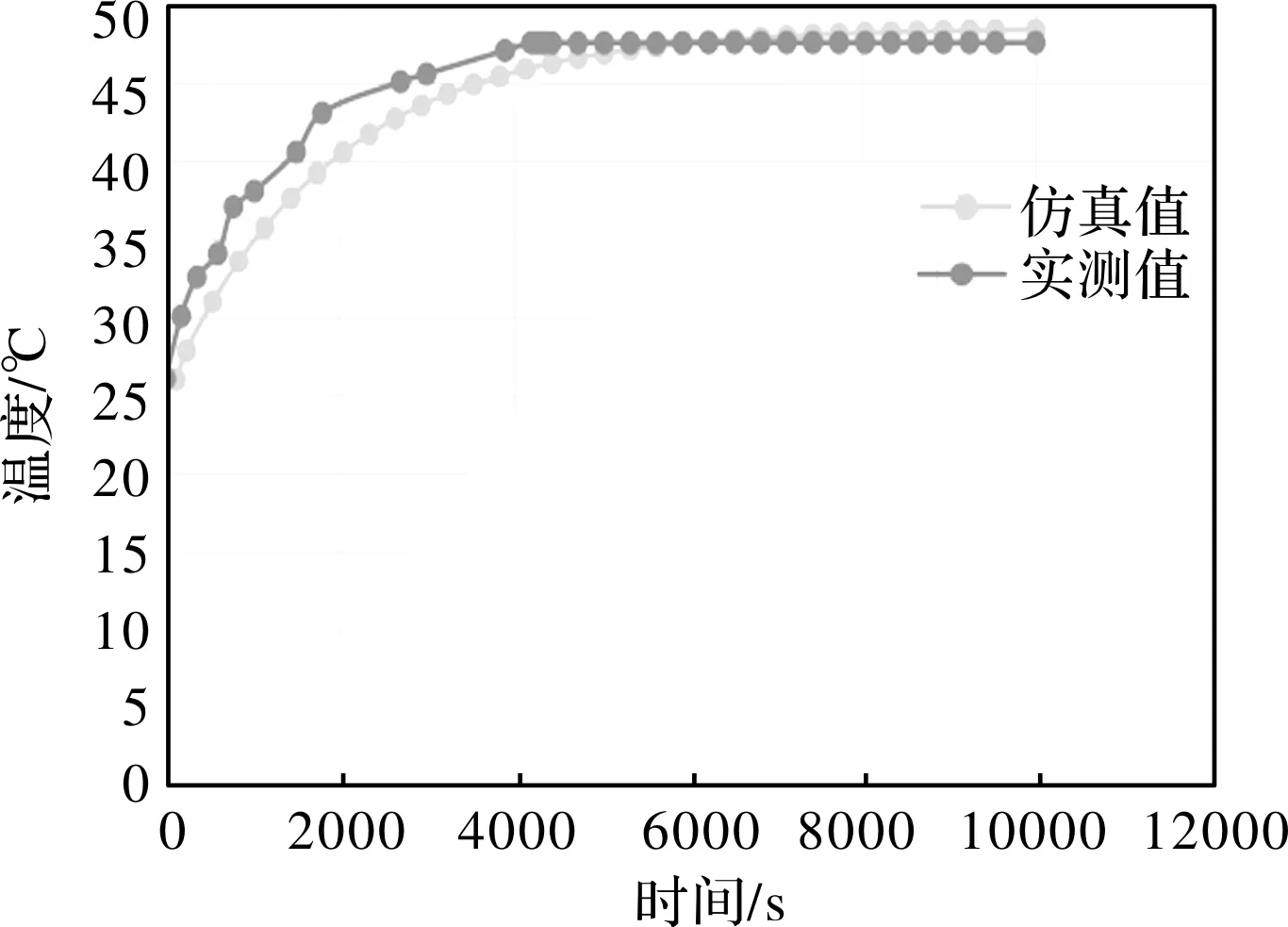

图15 温度曲线对比图

经验证,此工艺大大降低了驱动器的温度,使其具有良好的散热能力。由表2和图15可得出,通过样机实测得驱动器最高温度约为47.5℃,仿真的稳态热值为48.594℃,误差约1℃。随着仿真时间的增加,仿真值越逼近实测值,且当达到6000 s时,两者基本同时达到平衡状态。且从图12与图13知,当达到热平衡时,瞬态热与稳态热的热平衡仿真结果基本一致,此实测结果与仿真结果有良好的一致性。

2.3 力学优化仿真分析

为验证采用灌封技术后的结构抗力学环境,本节对其进行振动、冲击仿真分析,仿真条件与1.2节相同。

图16 一阶模态振形仿真云图

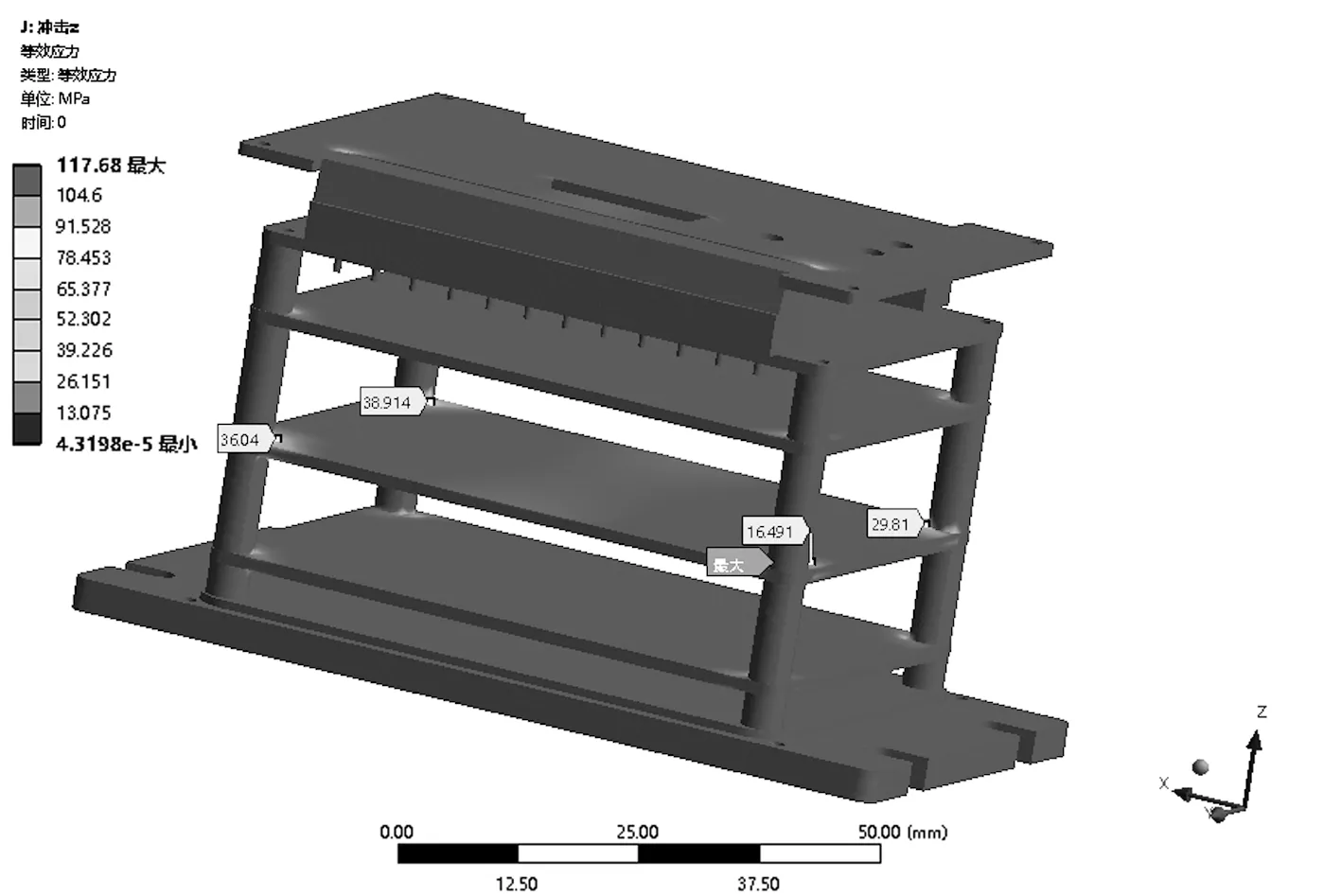

图17 冲击振动(z向)应力云图

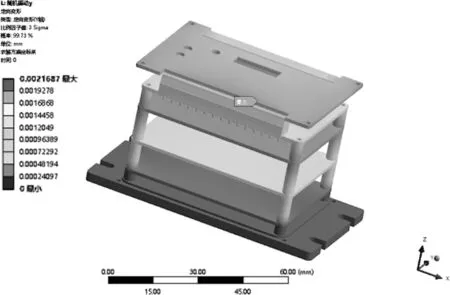

图18 冲击振动(z向)变形云图

图19 冲击振动(y向)应力云图

图20 冲击振动(y向)变形云图

图21 随机振动(Z向)变形云图

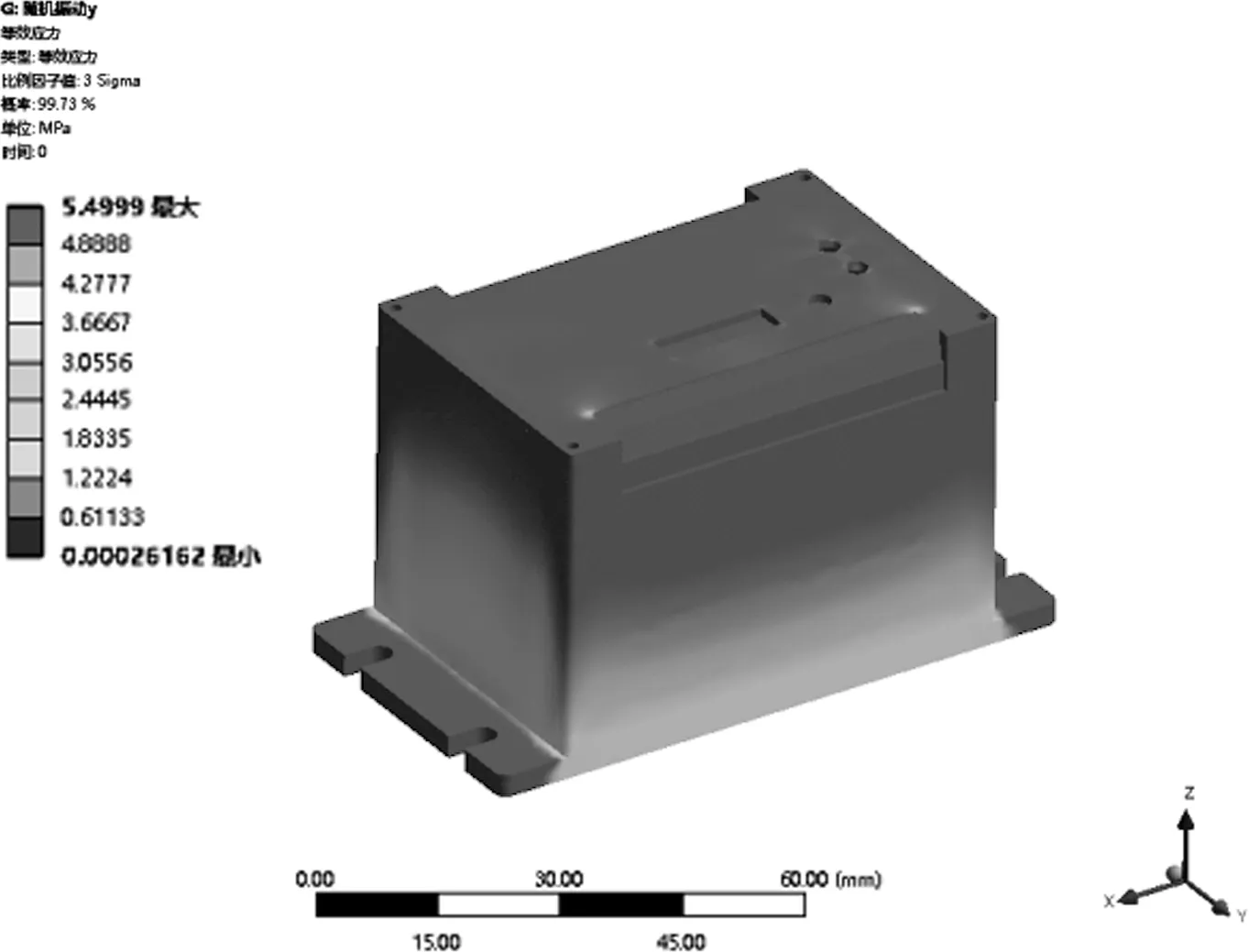

图22 随机振动(Z向)应力云图

图23 随机振动(y向)变形云图

图24 随机振动(y向)应力云图

表4 驱动器灌封后冲击与随机响应变形与应力

仿真结果显示,灌封后所受的最大应力为16.2 MPa,远小于材料的屈服强度,最大变形量较前者(未灌封)减小了10倍以上,也有效解决了部分应力集中现象,且可靠性更好,抗冲击、抗振动效果明显优于前者。

为验证仿真结果的准确性,根据要求搭建试验平台(图14),对加工制作的初样样机根据随机、冲击振动条件进行试验,试验后经检测,外壳无破裂和变形等现象,各紧固件未出现松动,通电后运行正常,且驱动器各项性能稳定且均达标,与仿真结果一致。

3 结 论

本文以某步进电机微型驱动器的结构设计为研究对象。首先,结合ANSYS Workbench仿真平台对结构设计初步方案进行进行有限元仿真分析,从冲击、随机、热学三方面仿真结果分析,其存在不足之处;其次,在初步结构设计方案的基础上运用灌封技术对工艺进行优化,经对比分析,后者可有效地改善结构的抗力学性能,传热效果较好,可为驱动器提供优质的运行环境;最后,制作样机并通过试验验证仿真分析的有效性与方案的可行性,结果表明ANSYS Workbench仿真具有一定的参考价值,同时,可为今后的微小型驱动器结构设计奠定基础。