煤炭运输抑尘技术的研究

2022-11-10高泽,戈涛

高 泽,戈 涛

(1.国能销售集团华北能源贸易有限公司,北京 100045;2.国家能源集团华东能源有限公司浙江办事处,浙江 杭州 310015)

0 引言

我国内煤炭资源分布并不均匀,要想保证各地区均拥有充足的煤炭资源,关键是要对其进行运输。由于多数运煤列车并未配备相应的遮盖篷布,在运输煤炭期间极易受到外界因素影响,进而产生扬尘,给现场人员及周围环境带来不良影响。由此可见,围绕如何有效抑制煤炭扬尘展开讨论很有必要,只有根据扬尘问题成因和特征,制定具有针对性的抑尘方案,才能使粉尘得到有力控制,在保证现场人员安全的前提下,将煤炭运输对环境造成的影响降至最低。

1 煤炭扬尘的影响

1.1 浪费资源

一般情况下,运输煤炭的损失量为1.0%/t~1.2%/t,在风蚀影响下,运输期间煤炭损失量能够达到2.0%/t以上[1]。

1.2 污染环境

在制动、会车或曲线行驶的过程中,运输车均会受到相对气流的影响,进而产生扬尘,给周围环境造成严重污染。扬尘会影响铁路人员、隧道内人员和车厢内人员的健康,导致铁路客运质量下降。

1.3 威胁车辆安全

首先,车辆会车期间,受到相对速度的影响,将形成明显的涡流,导致煤块飞落,甚至会击碎会车旅客列车的车窗玻璃,给车内旅客的安全造成威胁[2]。其次,通过隧道时,由于隧道内空间有限,极易出现煤尘悬浮在空气中的情况,进而影响隧道内人员的健康。最后,扬尘有一定概率黏附在列车底部的设备表面,使列车出现异常或短路,另外,扬尘黏附在交通信号灯上,将会影响司机对信号灯的判断,事故发生率也因此上升。

2 抑尘技术介绍

运输煤炭期间,运输车辆极易受到风力、颠簸作用的影响,进而产生大量扬尘,扬尘不仅会提高交通事故发生率,还会给人们健康和自然环境造成不可逆的影响。现阶段,实证有效的抑尘手段主要包括以下 4 种。

2.1 覆盖抑尘

国内煤炭运输车辆普遍通过覆盖篷布或是防尘网的方式,对扬尘进行抑制。随着研究的深入,更多抑尘技术被研发出来,该方法也逐渐被淘汰,而该方法被淘汰的原因,主要可被归纳为以下3 点:①覆盖抑尘需要投入大量精力与时间;②一旦运输期间出现物料破损的问题,就会导致抑尘成本大幅增加;③不适配自动装卸系统。

2.2 洒水抑尘

洒水抑尘该方法可用于任一起尘点,在一定程度上抑制扬尘。但同样存在较为明显的缺陷,具体表现在两个方面:①该方法需要消耗大量电能和水资源,无法被用于资源稀缺的城市或地区;②水在蒸发过程中会带走煤炭原有水分,导致煤炭湿度快速下降。由此可见,该方法更适合临时抑尘,在长距离抑尘方面所能发挥作用十分有限。洒水抑尘如图1 所示。

图1 洒水抑尘

2.3 喷洒抑尘剂

抑尘剂的优点主要是不需要增设篷布,既节约了物料,还避免了装卸系统受到干扰。现阶段,喷洒抑尘剂的方法已得到广泛运用,但也暴露了其存在的不足,即:可直接喷洒的液态抑尘剂的体积偏大,不便于运输;体积较小的固态抑尘剂,要先配备成溶液才能使用。为解决固态抑尘剂使用步骤烦琐的问题,有关人员决定开发自动配备并喷洒抑尘剂的系统,在保证抑尘效果的同时,最大限度节约该项工作所投入的人力资源。抑尘剂抑尘如图2 所示。

图2 抑尘剂抑尘

2.4 全封闭运输

全封闭运输强调将煤炭、空气完全隔离,正常情况下,均不会出现扬尘情况。但该方法和自动装卸系统间存在着难以解决的矛盾,尚不具备大范围推广的条件。

3 煤炭抑尘技术探究

无论是开采煤炭、运输煤炭,还是在存储煤炭的过程中,均会形成大量扬尘,导致现场人员的健康及周边环境受到影响,对抑尘技术进行开发势在必行。

3.1 使用抑尘剂

如果将抑尘原理作为划分依据,可将现有抑尘剂划分成以下4 类:①凝聚抑尘剂,成分以吸湿剂为主,能够吸收空气所含水分并将其作用于煤炭,确保煤炭始终保持着相对湿润的状态,从而达到抑尘的效果。②黏结抑尘剂,成分以高分子化合物为主。③润湿抑尘剂,制备该类抑尘剂的原料为吸湿剂、活性剂,其中,吸湿剂负责吸收水分,活性剂负责吸附扬尘。④复合抑尘剂,目前,该类抑尘剂的使用频率最高,这主要是因为该类抑尘剂在成膜性、水溶性还有稳定性等方面,均有较上述抑尘剂更加突出的表现[3]。

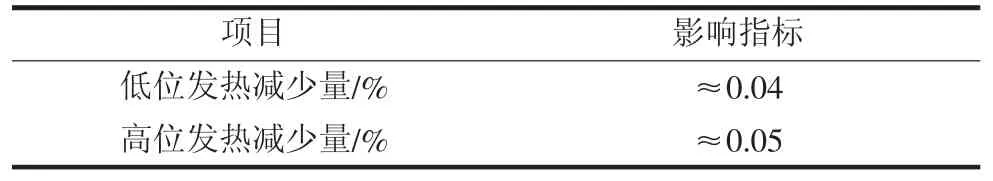

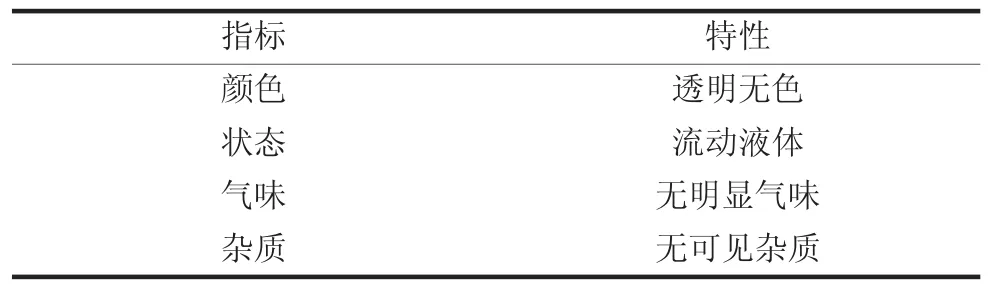

作为能够自然分解的黏合剂,抑尘剂应满足不会污染环境、不会散发出刺激性气味、不会给煤炭质量产生影响等要求,接触煤炭颗粒后,可形成强度较强且厚度在1 cm 左右的固化层,在不施加超出其所能承受范围的作用力的前提下,该固化层能够抵抗100 km/h 的风蚀,另外,将其置于-40 ℃~+40 ℃的环境下,固化层可存在约15 d,在此期间均能够发挥出抑尘的作用[4]。抑尘剂的影响指标如表1 所示,抑尘剂的性能指标如表2 所示,抑尘剂的技术指标如表3所示。

表1 抑尘剂的影响指标

表2 抑尘剂的性能指标

表3 抑尘剂的技术指标

3.1.1 原料

制备复合抑尘剂需要用到3 类原料:①工业级成膜剂;②工业级吸湿剂;③工业级湿润剂。另外,还要提前准备搅拌桨、搅拌器还有恒温水浴等设备。

3.1.2 制备过程

先向水中加入适量成膜剂,通过水浴的方式,将溶液温度提高到80 ℃,连续搅拌10 min 左右,成膜剂完全溶解再加入吸湿剂和湿润剂,快速搅拌30 min左右,待溶液冷却到室温,便可获得性能突出的复合抑尘剂。

3.1.3 使用方法

将抑尘剂喷洒在煤炭表面,保证喷洒量达到1.5 L/m2以上,抑尘剂接触煤炭颗粒后,将形成厚度在1 cm 左右的固化层,达到抑尘的效果。

3.1.4 抑尘效果

日前,有关人员对按照上述方法制备抑尘剂的效果进行了试验,随机选择两节运煤车厢均提前喷洒100 kg 的抑尘剂,运输车行驶过程中,先后经过多个桥梁及隧道,外界温度最低为-25 ℃,最高能够达到+30 ℃。试验结果表明,煤炭表面所形成固化层虽然出现了一定的沉降,但整体较为完整,且抗压强度、韧性良好。其他车厢均被风蚀作用影响,煤层高度下降明显,各节车厢平均损失煤炭达到185 kg。

3.2 开发抑尘系统

3.2.1 制备系统

制备系统的构成相对复杂,主要有提升水泵、加料机和搅拌罐等部分。抑尘剂的原料包括成膜剂、吸湿剂还有湿润剂,通常需要按照一定比例将其配制成溶液(溶液浓度以1%为最佳),才能通过喷洒的方式达到抑尘的效果。配备溶液的步骤如下:先将搅拌机运行参数设定为7 m3/h,将减速电机运行参数设定为40 Hz,再按照100 kg/h 的比例投入抑尘剂原料,抑尘剂初步溶于水后,将溶液转移到搅拌罐内,开启电机进行为期60 min 的强力搅拌,将不存在沉淀及悬浮物的溶液尽数运往储液罐内备用。该系统的价值主要体现在3 个方面:①可自动配备抑尘所需溶液,保证溶液质量符合要求;②可以实时监测溶液温度、浓度等参数;③可经由互联网、计算机对制备系统进行控制,同时对制备期间各项数据进行存储,供其他人员参考。

3.2.2 喷洒系统

喷洒系统包括喷洒泵、电磁阀和储液罐等部分。开启喷洒泵、电磁阀后,由喷洒泵向抑尘剂施加一定作用力,确保预制抑尘剂能够到达喷洒装置内,经由喷洒装置喷出,达到抑尘的效果。

3.2.3 自控系统

自控系统的核心构件为计算机,开发期间需要用到智控技术、变频技术,可被用来对滚筒位置、喷洒流量/压力和电磁阀启闭状态进行控制,真正做到以电机、喷洒泵以及电磁阀运行情况为依据,对各项参数进行调节,确保喷洒系统长期处于稳定且高效的运行状态,实现节能降耗。该系统整合了多个变量,其中,输入量包括喷洒压力、流量和车辆位置信号,输出量包括喷洒黏度、压力及流量,可根据运煤车辆位置、行驶速度决定是否开启喷洒系统,同时以现场情况为依据,调整摆臂位置,使喷洒压力趋于稳定。

3.2.4 清洗系统

清洗系统可被拆分成回流管路、过滤设备和清洗罐等部分。待喷洒作业告一段落,先关闭电磁阀,再开启喷洒泵和清洗罐上方所设置阀门,依托喷洒泵所施加作用力,将清洗液注入喷洒装置内,确保管路、喷洒装置可得到全面清洗。清洗所产生残液,则要经由回流管路、过滤设备运回清洗罐内,供下一次清洗使用[5]。在温度较低的冬季,应改用防冻液进行清洗作业,保证清洗效果能够达到预期。

3.3 建设抑尘站

对运煤铁路进行改扩建期间,抑尘站需要做到规划、设计、施工、验收、投运5个同步。有关人员应以现有抑尘站作为基础,结合运输组织所发生变化,对抑尘站布局进行调整或升级,如果条件允许,还可以在线路重要节点附近新建抑尘站,确保抑尘站能够覆盖指定范围内的数个装车点。建设抑尘站期间,应做到以下6 点要求:①在恰当位置增设测速装置、监控设备。②在保留喷洒设备既有功能的前提下,新增钩档停喷相关功能。③在清水罐和储液罐表面涂刷蓝漆,明确标出罐内实际容积,同时安装液位计。④在搅拌罐内部均匀涂刷防腐漆,延长搅拌罐使用寿命。⑤各胶体磨均有防尘装置对应。⑥喷洒车内需要增设定位系统、监控设备。

4 结语

综上所述,要想使煤炭扬尘问题得到有效解决,关键是要以该问题的成因和特征为依据,确定可起到抑制效果的抑制剂类型,结合实践所积累经验,对抑尘设备、自动系统进行升级,同时建立长效保障机制。事实证明,只有做到多管齐下,才能使抑尘工作取得理想成效,并为运煤行业稳定且快速的发展奠定基础。