某车型车身控制模块支架模态优化分析

2022-11-10付似愚

付似愚

(江铃汽车股份有限公司,江西 南昌 330200)

0 引言

随着生活水平的提高,汽车消费者对NVH性能的要求越来越高,异响问题严重影响车内乘员的舒适性,进一步导致车辆的竞争力下降。电器支架刚度过低会导致支架频率偏低,从而易与发动机激励频率耦合,产生共振导致车内异响问题出现。因此,对怠速工况下电器支架研究具有重要工程意义[1]。

刘红等[2]在车灯支架的研究分析过程中,通过模态分析发现车灯支架薄弱区域,在同时保证车灯功能和支架工艺前提下,提出了支架最优方案。李嘉通等[3]针对怠速下因空调压缩机导致的车内噪声问题,通过模态测试和模态仿真确认压缩机支架总成模态偏低导致的车内噪声问题,最后通过有限元方法对支架刚度进行提升,进而提升了支架模态避免共振,改善了车内噪声问题。涂晴等[4]针对怠速下方向盘振动偏大、影响驾驶员的舒适性问题,通过模态、传递路径测试确定了由于传递路径过大导致振动偏大,最后通过有限元方法寻找到最优的工程方案,实车主观驾评可接受,实车效果较好。侯宇等[5]通过optistruct软件对悬置支架进行拓扑优化,在保证模态等NVH性能前提下得到最优的悬置支架方案,并实现了支架结构的轻量化。

本文针对某车型怠速工况下车内异响过大问题,经过诊断排查发现是车身控制模块支架总成振动偏大造成异响问题。对车身控制模块支架总成进行模态测试和模态仿真分析,最终发现由于车身控制模块支架总成一阶频率与发动机怠速二阶频率接近而发生共振导致异响。通过有限元方法找出支架薄弱位置,优化支架结构提升支架刚度,从而提高支架总成一阶频率,避开了发动机怠速二阶频率。最后实车上主观驾评未出现异响,验证了该方案的可行性。

1 模态理论

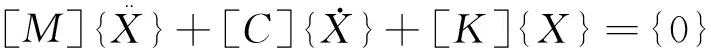

模态属性是结构本身的固有特性,与外界载荷无关。基于结构的模态特性仿真能够获取其固有频率及振型,从而得到结构的动态特性并且以此进行性能评估,判断其是否满足设计要求,结构的运动方程[6]为:

(1)

([K]-ω2[M]){X}=0

(2)

式中:A为幅值;t为时间;φ为相位;ω是结构的特征值。ω对应的特征方程为:

det([K]-ω2[M])=0

(3)

由此获取结构的固有模态频率及其模态振型。

2 车身控制模块支架总成模态分析

问题车型发动机为直列四缸机,发动机怠速二阶频率计算公式如下:

(4)

式中:n为发动机转速;r为发动机缸数。

该车型发动机怠速转速为800 r/min,可计算得到二阶激励频率为26.7 Hz。

利用Test.Lab测试软件对支架总成进行模态测试,测试结果显示支架总成一阶频率为27.20 Hz。

2.1 建立有限元模型

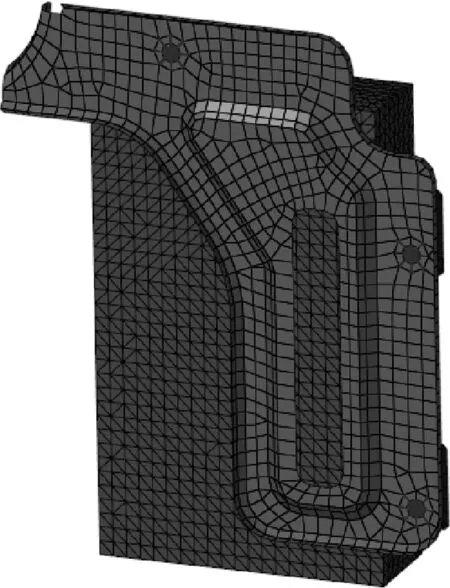

车身控制模块支架总成包括车身控制模块本体、支架、螺栓等结构,车身控制模块通过3个螺栓安装在支架上,支架焊接在转向管梁上。有限元前处理采用HyperWorks软件进行网格划分,支架采用壳单元,单元大小为6 mm。车身控制模块本体通过划分壳体本身再生成四面体单元,对其校核质量质心以保证与实物近似。构建完成的车身控制模块设计状态支架总成模型如图1所示。支架材料为钢,车身控制模块壳体材料为PA66,车身控制模块总质量2.9 kg。

图1 支架总成模型

支架是直接烧焊在管梁上的,为保证模态仿真分析结果与实车接近,同时对转向系统进行有限元建模,最后完成计算模型,约束转向系统管梁与车身连接点6个方向的自由,如图2所示。

图2 参与计算模型

2.2 有限元模态计算

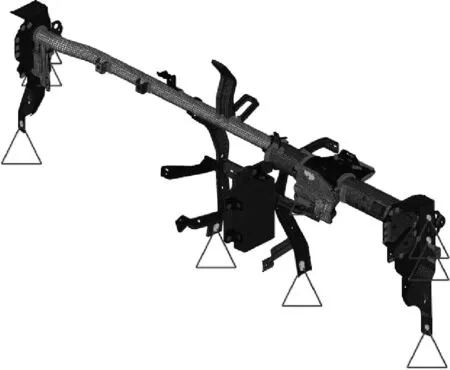

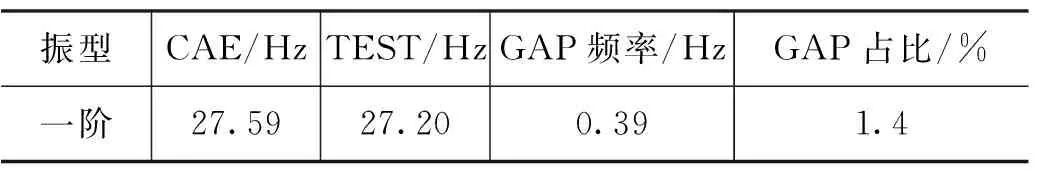

对计算模型进行模态工况设置(见图3),模态分析结果显示支架一阶固有频率为27.59 Hz,并与测试值对比,对比结果见表1。

图3 设计支架仿真分析结果

表1 CAE计算值与测试值对比

有限元建模过程中由于工程计算需要,会对模型进行必要的简化,仿真计算结果与实际测试结果会存在一定偏差,在误差合理范围之内都认为模型是准确可靠的。本文的仿真结果与测试结果误差较小,模型准确性较高,基础模型可用于后续的支架模态提升。

综合模态测试与模态仿真分析结果可知,车身控制模块异响是由于支架频率与怠速二阶频率耦合产生共振,造成支架振动过大,导致车内出现异响问题。

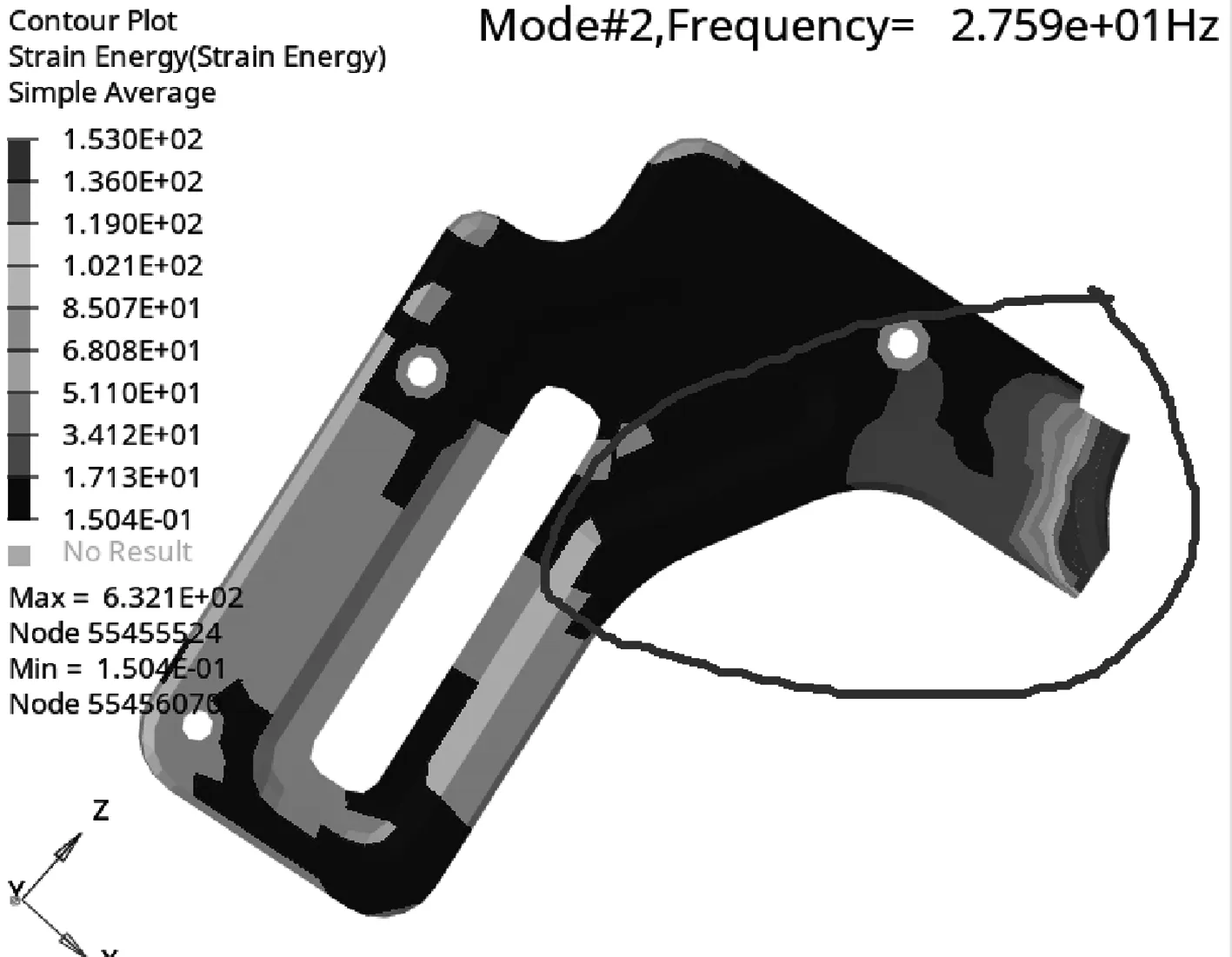

3 车身控制模块支架模态提升

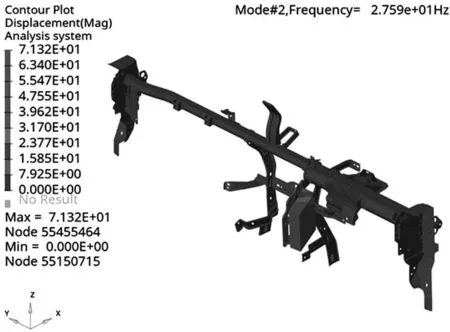

为避免支架与发动机怠速二阶激励频率发生共振,需将支架频率避开发动机激励频率。提升模态有两方面:减小车身控制模块支架总成质量;提升支架刚度。车身控制模块已选定,无法减小质量,只能提升支架刚度达到提升支架模态目的。模态应变能结果中颜色较深表示刚度较弱(见图4),往往是需要提升的部位。设计支架应变能结果显示根部较弱导致支架刚度偏低,因此,支架刚度提高,支架模态也会提升。

图4 设计支架应变能结果

支架工程师依据CAE方案同时综合考虑布置、制造工艺以及重量属性等要求,重新对支架进行了设计。与管梁烧焊面积尽量增大、根部翻边加大以提升支架刚度,新设计的车身控制模块支架如图5所示。设计支架质量为0.22 kg,优化后的支架0.29 kg,质量增加在可接受范围之内。

图5 车身控制模块支架

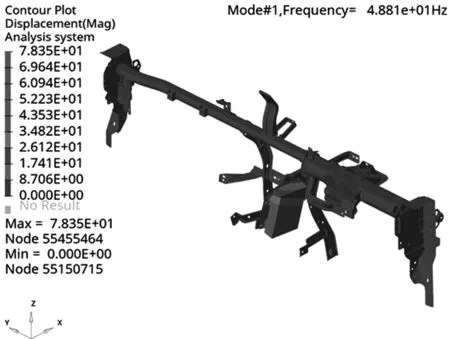

对优化后的新支架重新进行有限元建模,并进行模态仿真分析(见图6),优化后的支架总成一阶频率为48.8 Hz,与设计支架相比,支架一阶频率提升比例达到78%,避开了发动机二阶怠速激励频率。

图6 优化后支架的总成模态

对优化后的支架制作样件,将样件装于实车,实车进行怠速工况下的主观驾评,实车车内异响消失,车身控制模块支架异响问题得到有效解决。

4 结语

怠速工况下车内产生异响问题,严重影响车内舒适性,通过诊断排查确定异响是由于车身控制模块支架导致的。通过模态测试得到支架总成一阶频率与发动机怠速二阶激励频率耦合,产生共振造成支架振动过大导致车内出现异响。通过有限元方法建立总成模型计算其模态,得到支架总成一阶频率,并与实测值进行对比,两者误差较小,建立的有限元模型可用于后续支架模态提升。在综合考虑布置、制造工艺以及重量等要求下,支架工程师基于CAE方案并结合应变能结果重新设计出新的车身控制模块支架数据并进行模态仿真分析,一阶频率达到48.8 Hz,避开了发动机怠速二阶激励频率。主观驾评车内异响问题未出现,从而得到有效解决。

通过有限元方法快速有效提出支架优化方案,减少工程时间成本和人力资源,为其他支架模态提升提供思路参考,具有一定的实际工程意义。