压气机叶片附着物分析及清洗实验研究

2022-11-08蒋永健刘金豆张斯睿张小华李宝庆于锦禄

蒋永健, 刘金豆, 张斯睿, 张小华, 李宝庆, 于锦禄

(1.陆军航空兵学院某研究所, 北京 101121; 2.湖南大学 化学化工学院, 湖南 长沙 410082;3.湖南迪清科技有限公司, 湖南 长沙 410006; 4.空军工程大学 航空工程学院, 陕西 西安 710038)

飞机在执行飞行任务时的工作环境复杂,而直升机主要为低空飞行,飞行环境更为恶劣。直升机涡轴发动机在工作时会吸入大量空气。大量的水汽、盐雾、油烟、雾霾、沙尘等物质随着气流进入发动机,粘附在压气机叶片等相关部位[1]。这些外来物质长期在高温环境中,会形成胶质、积碳、黏土、盐灰等成分复杂的污染物[2],不仅影响发动机性能,甚至还会对零部件造成腐蚀[3-4]。Diakunchak等[5-6]研究表明,压气机的性能退化主要由污染物附着引起,污染物粘附在压气机内可导致压气机进气量和效率分别下降约5%和2.5%,功率输出下降10%。Meherhomji等[7]研究表明,在一定浓度的盐雾环境中,压气机零部件的抗磨损强度大约降低50%~60%。

对压气机进行周期性清洗可以有效清除叶片等部件沉积的附着物,恢复发动机性能,延缓部件腐蚀[8-12]。Mishra[13]对沿海环境下的压气机结垢和腐蚀问题进行了研究,结果表明结垢和腐蚀导致发动机性能劣化,恢复清洗或者脱盐清洗可以有效解决相关问题。Igie等[14]量化分析发动机参数对压气机清洗的影响,对4个GT发动机运行约3.5年,51次离线清洗和1 184次在线清洗后的发动机性能参数进行分析,结果表明压气机清洗可以增加功率输出。压气机清洗一般采用去离子水和专用的清洗剂作为清洗介质,Brun等[15]通过实验评价对比分析了去离子水和商用清洗剂清洗的有效性,结果表明效果提升大多发生在使用清洗剂以后。

在不同环境下执行飞行任务的飞机,压气机叶片的附着物类型不同,可以选择针对性的清洗介质。单纯执行海上飞行任务的飞机可以直接使用去离子水进行清洗,在雾霾或粉尘污染严重地区执行任务的飞机则需使用清洗剂进行清洗。我国国土广阔,直升机的服役环境复杂,对主要服役环境下的压气机附着物特征进行分析并研究针对性的清洗方法非常必要。

为提高清洗效果,Tarabrin[16]研究了压气机附着物的成分来源,利用数学方法建立压气机油污分布模型,并提出了针对性的清洗方法。另外,压气机附着物的分析结果可以为人工模拟压气机积垢提供参考。Brun等[15]分析了压气机附着物的主要元素并对油污成分进行推测,并模拟人工油污进行压气机清洗效果的试验评价。然而,相关文献对于压气机附着物的性质特点、组成以及形成因素等的研究还存在不足。为提高压气机清洗的有效性,本文采用化学分析方法对压气机附着物的性质、组分等进行分析研究。为尽量避免环境影响,保证清洗剂的一般适应性,本文选择主要在内陆地区飞行并完成沿海训练后进行大修的发动机压气机叶片进行附着物取样。针对采集的附着物样本,采用SEM(scanning electron microscopy)、EDS(energy dispersive spectrometer)、TG(thermogravimetric analysis)、FT-IR(fourier transform infrared spectroscopy)等方法进行分析,结果表明压气机导流叶片和静子叶片附着物的颗粒状态、元素含量、有机物类型等特征存在明显区别,导流叶片主要为油脂和中长链烃类附着物,极性较强,而静子叶片主要为中长链烃类附着物,极性较弱。

为满足压气机叶片的清洗需求,清洗介质要能够同时满足油脂型和中长链烷烃型附着物的高效清洗要求。根据清洗要求,研制了一种微乳型涡轴发动机高性能专用清洗剂,不含无机磷酸盐、硅酸盐、HAPs、苯环等组分,具有闪点高、渗透性能强、生物降解性好等优点。本文根据附着物性质以及分析量化数据模拟压气机导流叶片和静子叶片积垢,并基于模拟积垢开展微乳型清洗剂的清洗能力测试。另外,为保证清洗剂不会对发动机金属材料造成腐蚀,参照美国军用标准MIL-PRF-85704C[17]对清洗剂的金属材料腐蚀性能进行测试。结果表明研制的微乳型清洗剂具有良好的清洗能力和缓蚀性能。

1 压气机叶片附着物分析

某型直升机主要在内陆地区服役飞行,并进行沿海飞行训练,内陆地区的飞行时长约占总飞行时长的90%,主要飞行环境是油烟、雾霾、尘土等。该型直升机按计划在维修厂进行大修时,采集其发动机压气机0~7级叶片的附着物,并对其组分、结构等进行定性和定量分析。其中,0~4级为可变迎角叶片(简称导流叶片),5~7级为不可调静子叶片(简称静子叶片)。

1.1 压气机叶片附着物形貌分析

对压气机叶片的附着物形貌进行观测分析,宏观来看,压气机不同级叶片上的附着物形态存在明显的区别。导流叶片上附着物大多呈现黑色结块状且油状物质不多,随着叶片级数的增加,附着物厚度变薄,油状物质明显增加。静子叶片上的附着物基本呈现致密颗粒状,污垢物和油状物质均匀混合。另外,导流叶片和静子叶片上的附着物并非均匀分布,导流叶片主要集中在叶根和叶片前缘,静子叶片主要集中在叶根部位。附着物的分布位置情况与文献[18]的研究结果一致。

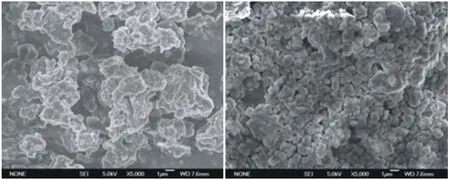

忽略附着物的分布位置,重点研究附着物的形貌特征,进一步运用SEM进行微观分析,SEM的放大倍数设置为5 000倍。典型的导流叶片微观形貌如图1所示,静子叶片微观形貌如图2所示。微观分析结果表明,在5 000倍的观察倍数下,压气机叶片上的附着物可以分为2种形貌类型:0~4级导流叶片为第1类;5~7级静子叶片为第2类。在显微镜下,0~4级导流叶片的附着物呈大块堆聚状态;5~7级静子叶片的附着物呈小颗粒紧密聚集状态。

图1 5 000倍下2级导流 图2 5 000倍下6级静子 叶片形貌 叶片形貌

结合宏观观测和微观分析可知,压气机叶片附着物的形貌特征主要表现为:从颗粒状态来看,压气机叶片由外向内随着级数的增加,附着物形貌呈现块状、大颗粒、小颗粒的变化趋势;从附着物厚度来看,随着级数的增加,附着厚度逐渐变小;从附着物形态来看,随着级数的增加,附着物逐渐由固态向流动态变化。

根据压气机叶片附着物的形貌表现特征可知,吸入发动机的外来物会被压气机叶片逐级阻拦,导流叶片阻拦了大部分的外来物;微小颗粒物和油状物可以穿过导流叶片进入后级静子叶片,并在压气机工作的较高温度下形成粘附性强的附着物。

1.2 压气机叶片附着物元素分析

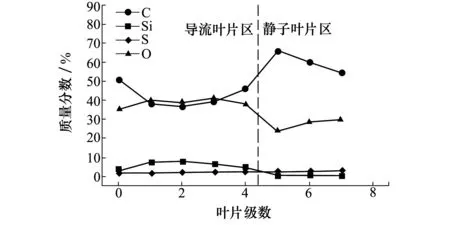

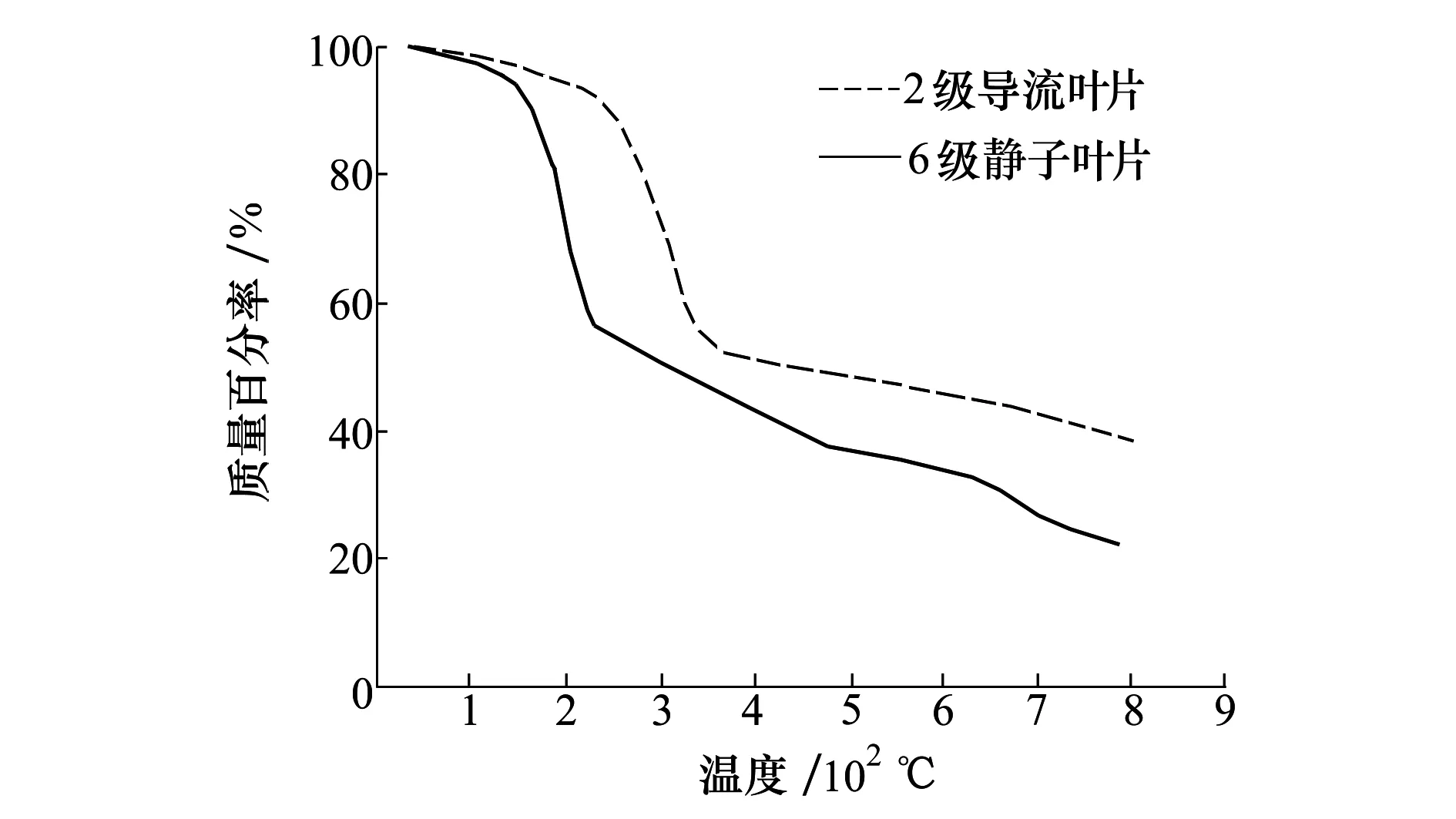

运用EDS对压气机叶片的附着物进行分析,结果表明,附着物含有的元素有碳、氧、硅、硫、钠、钾、铝、钙、铁、铜、镍、钛、镁等。按照非金属元素和金属元素进行分类,压气机各级叶片的主要元素分布情况如图3~4所示。

图3 各级叶片附着物的非金属元素含量分布

图4 各级叶片附着物的主要金属元素含量分布

由图3分析可知,叶片附着物的主要非金属元素有碳、氧、硅、硫,其中碳元素和氧元素的质量分数明显高于硅元素和硫元素。碳元素和氧元素的质量分布状态基本呈对称性,且导流叶片的碳元素含量明显低于静子叶片,导流叶片的氧元素含量明显高于静子叶片。硅元素的分布在导流叶片明显低于静子叶片。硫元素的分布在各级叶片基本相当,且含量较低。

对图4进行分析,可以发现,叶片附着物的主要金属元素有钙、铝、铜、钠、钾等元素。钠、钾元素在导流叶片区域含量基本相当,在静子叶片区域含量出现分化;铝元素和钙元素的分布趋势相似,且导流叶片的含量高于静子叶片;铜元素的分布趋势相反,静子叶片的含量要明显高于导流叶片,且在第6级静子叶片的分布非常突出。

结合图3和图4分析,可以发现,碳元素和氧元素的最低含量都大于20%,两者的混合含量大约为80%。其余各元素的含量都低于10%,金属元素低于4%,混合含量约为20%。

根据以上发现做进一步分析,钠、钾元素的含量较低,这与该型飞机实际沿海飞行时间较少的情况相符。硅、钙元素通常以无机盐的形式在外界尘土或雾霾中存在,2种元素在导流叶片的分布明显高于静子叶片,因此可以推断外来尘土大部分粘附在压气机导流叶片,同时结合SEM分析结果可以知道,外来尘土经过各级导流叶片,大部分被过滤,只有部分小颗粒物进入后级静子叶片。铜元素在静子叶片的含量明显高于导流叶片,可以推测铜元素并非来自于外部空气环境,分析表明可能与润滑油相关。碳元素和氧元素的含量较高,碳元素的最主要来源为发动机尾气和滑油泄漏。更进一步分析,碳元素和氧元素的质量分布状态基本呈对称性,导流叶片的两元素含量基本相当,而静子叶片的氧元素含量明显减少,可以推断是由静子叶片附着物中金属氧化物和无机盐含量较低所致。

1.3 压气机叶片附着物热重分析

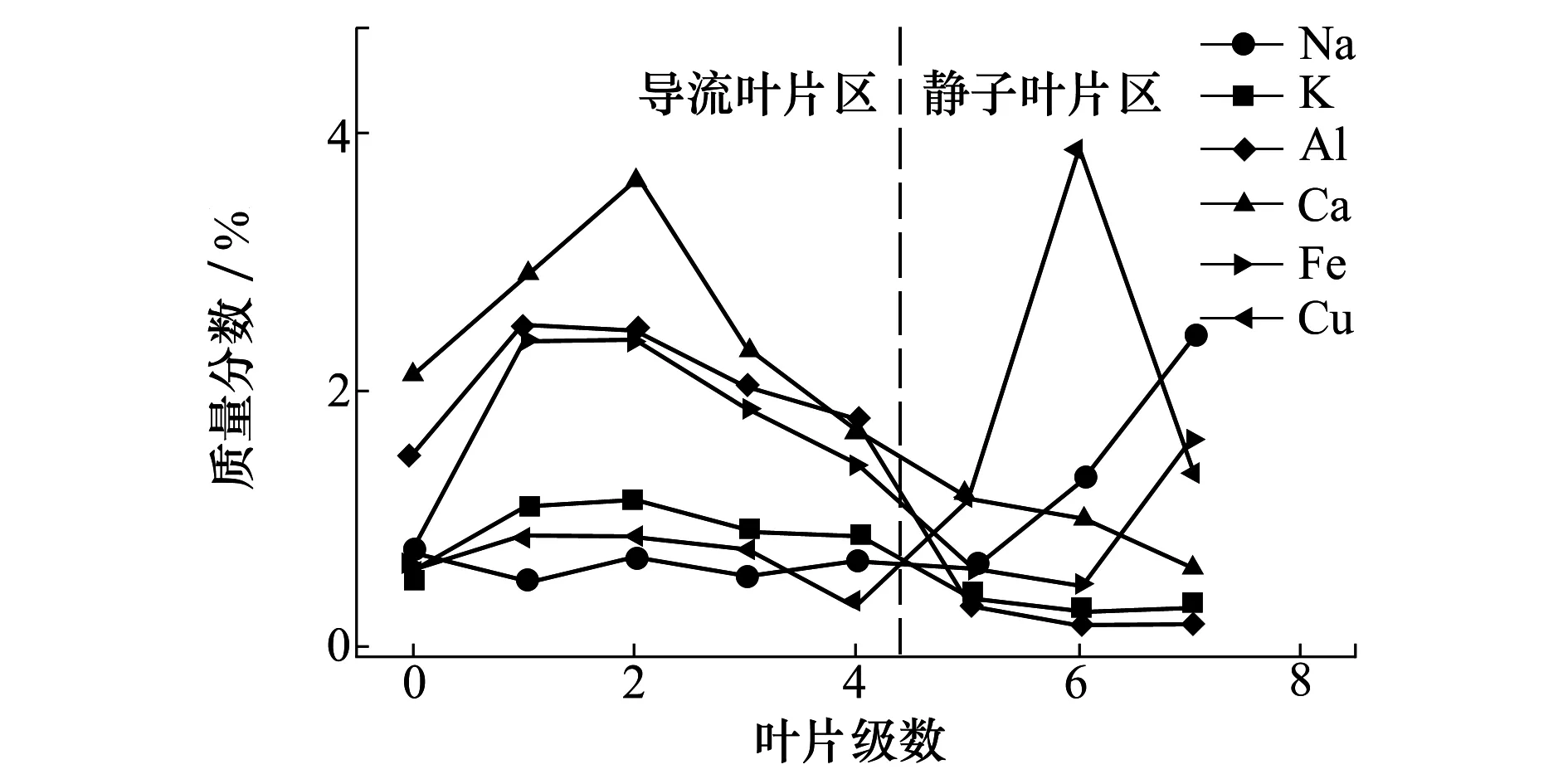

对压气机叶片的附着物进行热重分析,典型的2级导流叶片和6级静子叶片附着物的热重变化曲线如图5所示。

图5 2级导流叶片和6级静子叶片附着物的热重图线

由图5分析可知,导流叶片和静子叶片的附着物分解大体可以分为3个温度阶段。对于导流叶片,如图5所示,25℃~150℃为低温第1阶段,该阶段主要为水蒸发和低分子量有机物分解;150℃~400℃为中温第2阶段,该阶段主要为中沸点有机物的挥发、油脂的分解或聚合;400℃~800℃为高温第3阶段,该阶段主要为有机胶质、高碳有机聚合物等的分解或聚合。对于静子叶片,0℃~150℃为低温第1阶段,150℃~240℃为中温第2阶段,240℃~800℃为高温第3阶段,各阶段的分解情况与导流叶片相同。

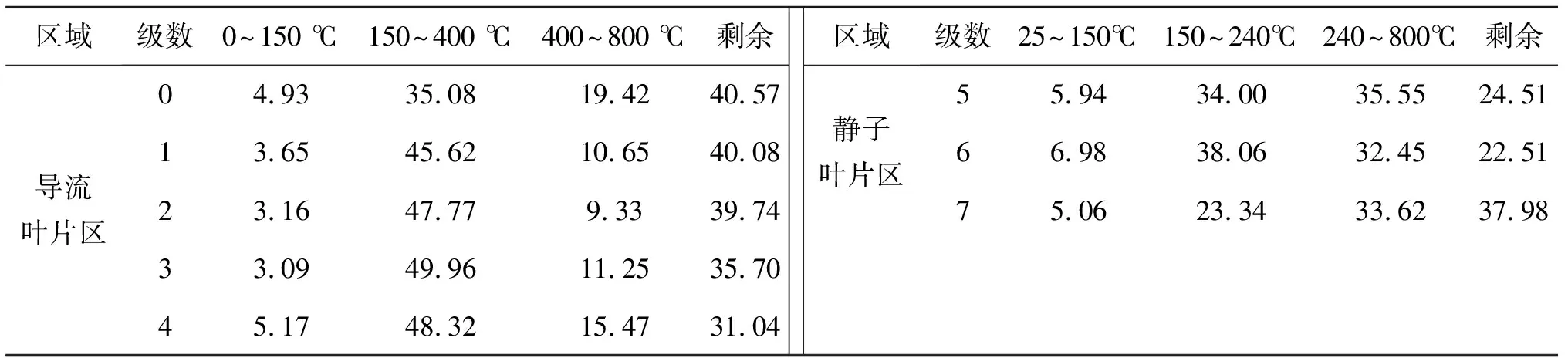

进一步分析,得到各级叶片在不同温度阶段的附着物失重率,如表1所示。

对于导流叶片,由表1可以知道,导流叶片附着物在中温阶段的失重率最高,其次为高温阶段,在低温阶段的失重率最低。由图5可以看出,导流叶片附着物在150℃~400℃有明显的质量损失。

对于静子叶片,由表1可以知道,静子叶片附着物在中温阶段和高温阶段的失重率基本相当,在低温阶段的失重率较低。由图5可以看出,静子叶片附着物在150℃~240℃有明显的质量损失。导流叶片与静子叶片附着物中温阶段重量损失特点不同。另外,从表1中可以看出,0级导流叶片的最终剩余量最大,且随着级数的增大逐渐减低,结合EDS分析结果,最终剩余物质主要成分为无法分解的无机盐和氧化物;7级静子叶片的剩余量突然增大且高温失重率较大,主要原因推断为静子叶片的有机胶质含量较高。

表1 各级叶片附着物的失重率

1.4 压气机叶片附着物红外谱图分析

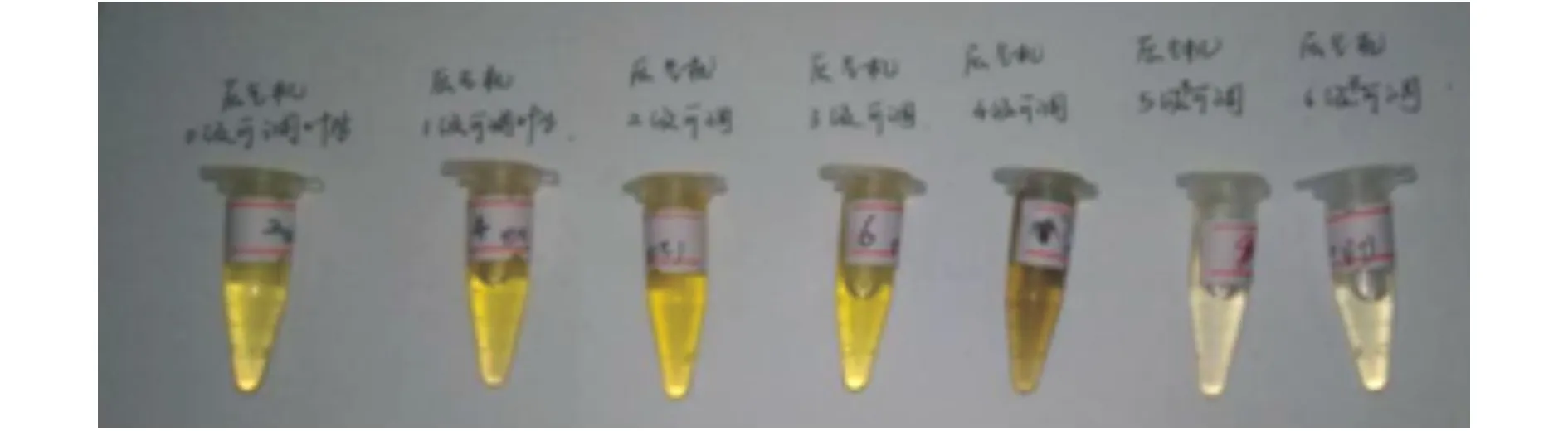

为进一步判断各级叶片附着物性质,通过氯仿溶剂在室温下超声10 min萃取,然后高速离心分离有机物与无机物,结果如图6所示。

图6 各级叶片附着物有机物萃取结果

由图6可知,0~3级的萃取液颜色呈淡黄色到黄色透明,4级萃取液称暗黄色,5~6级萃取液则基本呈无色透明。可以说明5~6级静子叶片附着物的有机物与0~4级导流叶片附着物的有机物性质不同,结合热重分析,可以推测静子叶片附着物中含有较多的来自发动机内部的滑油,该推测同时可以较好解释静子叶片附着物中铜元素含量明显升高的现象。

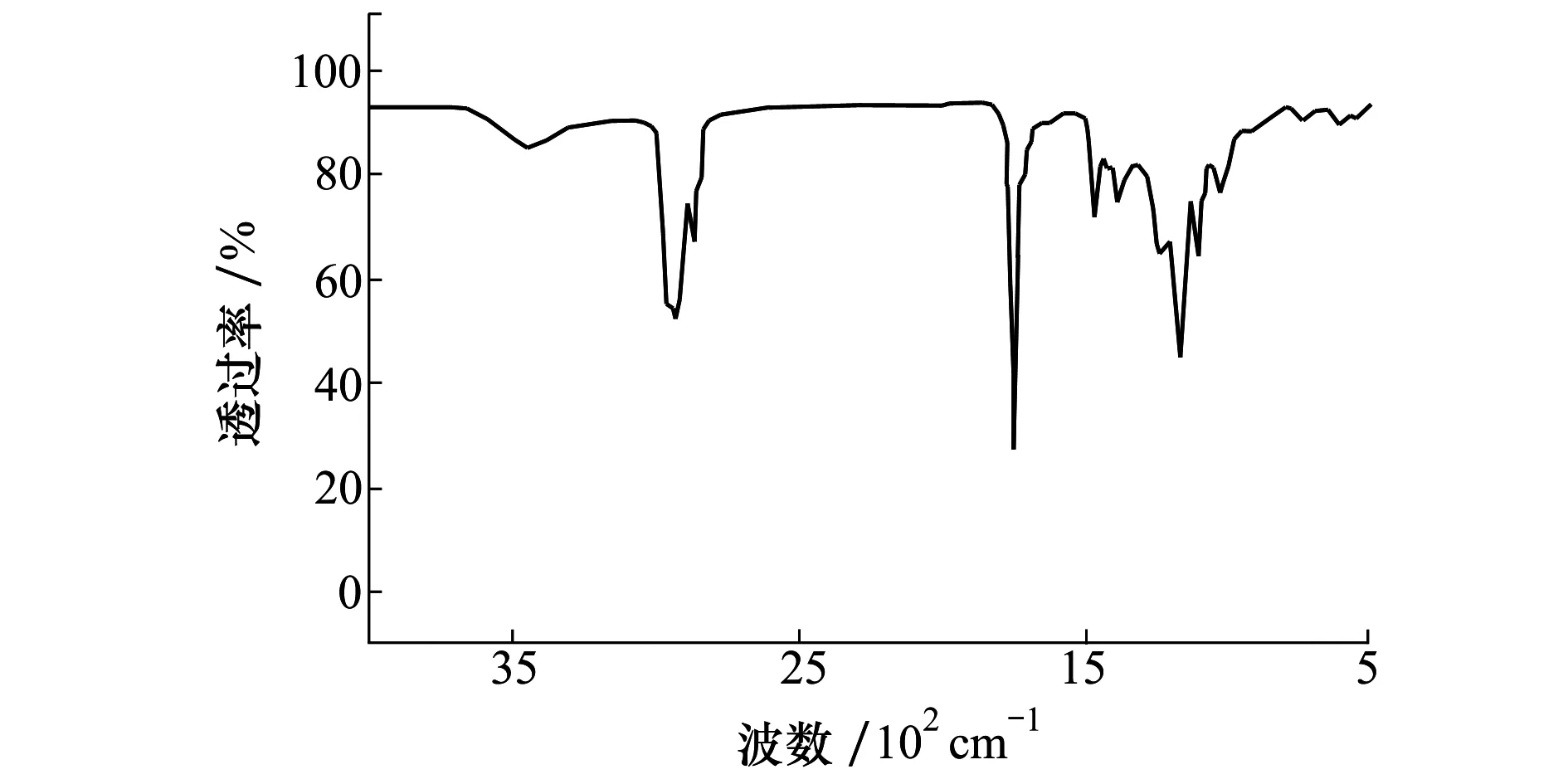

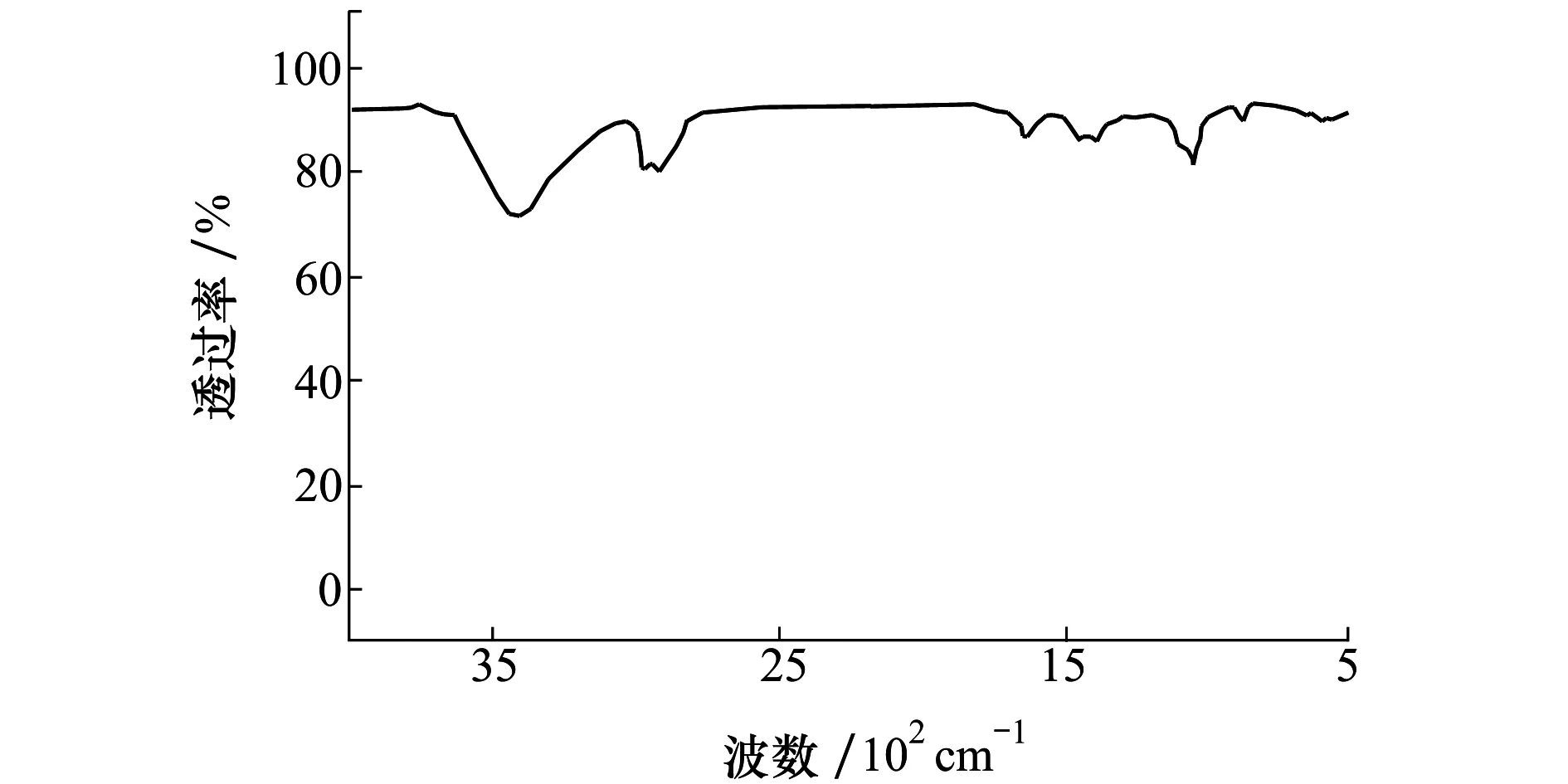

为进一步验证上述判断,运用FT-IR对导流叶片、静子叶片附着物萃取液进行分析,以2级导流叶片和6级静子叶片作为典型,红外谱图如图7~8所示。由图可知,导流叶片和静子叶片在3 440 cm-1处存在明显的O—H伸缩峰,在2 950,2 840 cm-1处存在明显的CH3—、—CH2—基团的对称和反对称伸缩峰。从图7中可以看出,2级导流叶片在1 740,1 160 cm-1处存在明显的脂基吸收峰;而图8中在此位置不存在吸收峰。红外分析结果验证了上述推测。导流叶片附着物的油相主要为油脂类和中长链烃类有机物形式,由航空油与外来油脂混合组成,来自于发动机尾气;静子叶片附着物的油相主要为中长链烃类有机物形式,来自于发动机润滑油。此外也可以确定附着物中铜元素是主要来自于润滑油。

图7 2级导流叶片附着物的有机物红外谱图

图8 6级静子叶片附着物的有机物红外谱图

2 压气机叶片附着物组分计算及人工模拟

2.1 压气机叶片附着物的组分及含量

根据以上SEM形貌分析结果、EDS元素分析结果、TG热重分析结果、FTIR红外谱图分析结果,可以分析并计算压气机导流叶片和静子叶片的附着物组分以及含量。

首先,进行定性分析,导流叶片和静子叶片附着物的颗粒状态、元素含量、有机物类型等特征存在明显区别。导流叶片附着物的主要组分为无机盐、油脂、中长链烃类等,附着物主要来源于空气中的尘土、雾霾、昆虫尸体、滑油泄露。静子叶片附着物的主要组分为中长链烃类、积碳以及高碳有机胶质,附着物主要来源于滑油泄露。进一步分析,空气中的污染物大部分被导流叶片过滤,只有少部分的小颗粒物会进入导流叶片之后,而静子叶片的碳元素含量激增,可能是因为压气机中部的滑油泄露。

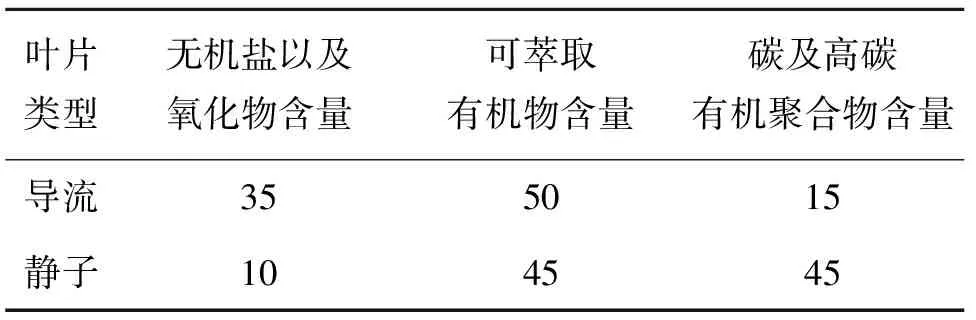

其次,进行定量分析,使用氯仿溶剂进行超声波萃取后高速离心分离有机物与无机物,在50℃环境下进行真空烘干,导流叶片和静子叶片附着物的组分见表2所示。表2中,无机盐主要是碳酸盐、硅酸盐等,氧化物主要是来自于叶片部件元素;可萃取有机物主要是油脂;碳及高碳有机物主要是不同程度的积碳等。

表2 压气机叶片附着物组分及含量 %

2.2 附着物的人工模拟

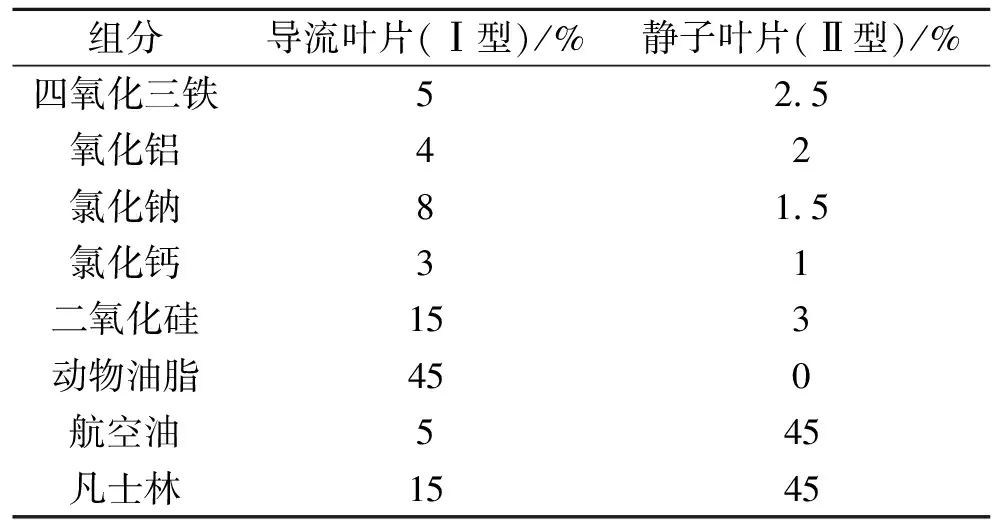

在清洗剂研究及定型测试过程中需要评估清洗剂对于附着物的去除能力[11],因此需要建立符合压气机附着物特征的人工模拟油污。为保证清洗剂对于涡轴发动机压气机清洗的针对性和有效性,基于表2中的数据建立模拟油污,具体见表3。为后续使用方便,将导流叶片模拟附着物定义为Ⅰ型油污,将静子叶片模拟附着物定义为Ⅱ型油污。

表3 模拟油污的组分及含量

3 清洗实验研究

根据表2所示,压气机的附着物根据导流叶片和静子叶片分为2大类型,导流叶片附着物主要由无机物和油脂组成,极性较强;静子叶片附着物主要由高碳含量有机聚合物和中长烃链油组成,极性较弱。因此,要保证压气机清洗的有效性,清洗介质须同时满足2种类型附着物的清除效能。根据附着物组分特征,清洗介质应具备良好的皂化、溶解、乳化、渗透以及分散能力。本文提出一种微乳型水基清洗介质,复配表面活性组分的渗透、乳化能力,利用有机溶剂对烃类物质、油脂的溶解能力,利用水对无机盐的溶解能力实现压气机导流叶片附着物和静子叶片附着物的同时清洗去除。本清洗剂方案选取至少2种非离子型表面活性剂作为清洗主剂,选择至少一种环保有机溶剂作为油相,选择一种水-油相连接剂,选择一种缓蚀剂组分。所选用的全部原材料安全、绿色、环保,不含苯环、无机磷酸盐、硅酸盐,表面活性剂可以完全生物降解,环保有机溶剂的添加量低于10%,符合相关标准要求[11]。

3.1 清洗组分筛选及测试

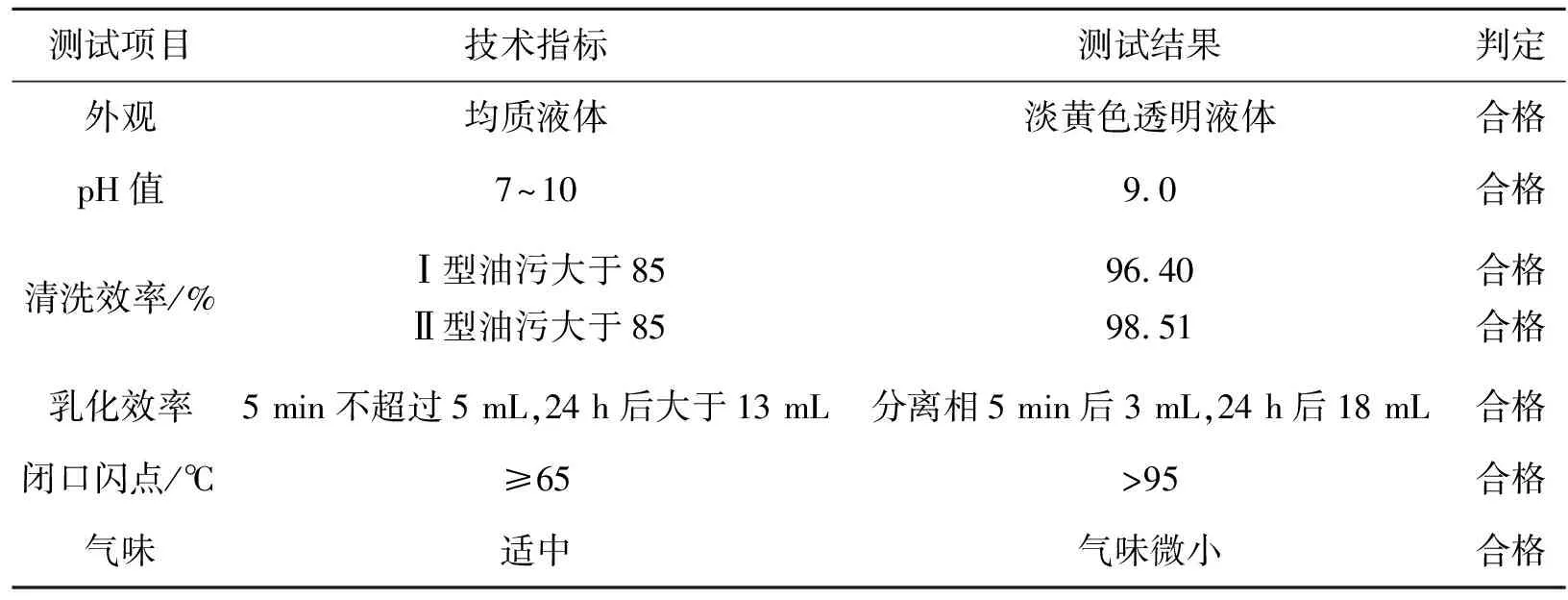

选用脂肪醇聚氧乙烯醚非离子表面活性剂通过正交复配实验,筛选最佳的清洗效果配比。在此基础上,将复配表面活性剂与油相、增溶剂调试成稳定透明溶液,形成清洗介质主剂。通过实验,分析确定清洗主剂为:20%~30%的表面活性剂组分,5.0%~8.0%的油相,其余为去离子水,可以满足无机盐和中长链烃类的溶解、油脂皂化以及其余物质的渗透剥离。清洗主剂组分稳定溶液状态及其分散性能如图9所示,根据文献[11]对清洗主剂性能进行测试,测试结果见表4。

图9 清洗主剂原液、10%稀释液及油污分散液

表4 清洗主剂理化性能测试结果

从图9和表4中可以看出,实验筛选得到的清洗主剂呈弱碱性,闪点高,具有良好的清洗能力、乳化效率和油污分散能力。

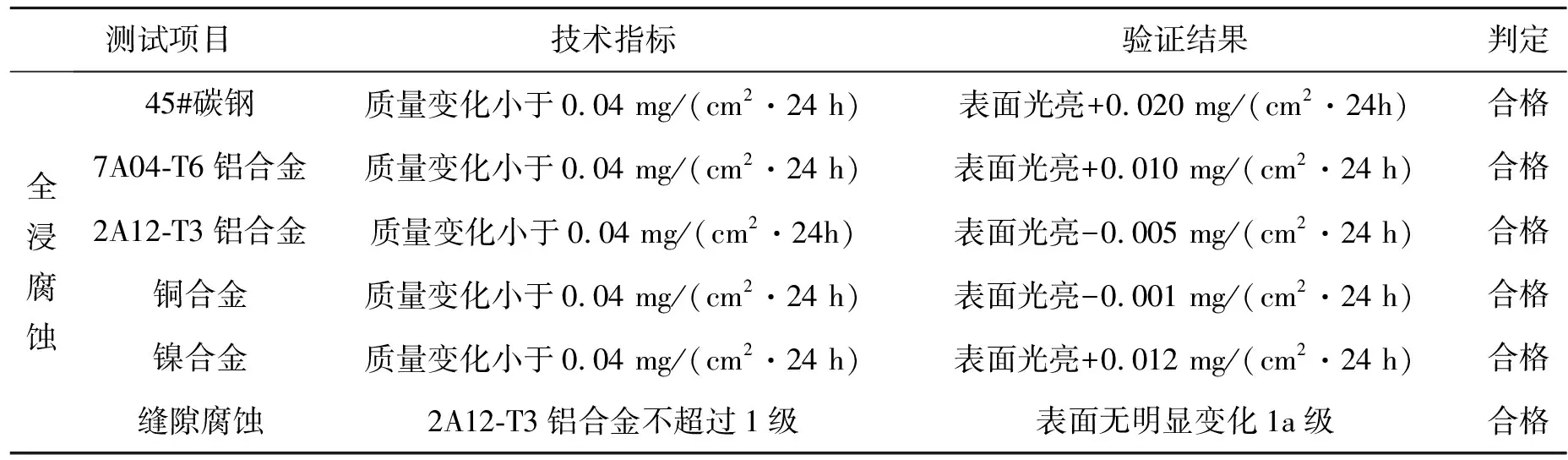

3.2 缓蚀性能研究

分析针对碳钢、铝合金、铜合金、高温镍基合金等材料的高效缓蚀剂,选取具有最佳缓蚀效果的缓蚀组分,并将其与清洗主剂复配。复配后清洗介质的缓蚀性能测试结果见表5。从表5中可以看出,新型清洗介质对金属材料无腐蚀性,表5中的技术指标来源于国军标GJB 8622-2015。

表5 清洗剂腐蚀性能研究结果

3.3 叶片清洗验证研究

为进一步验证新型微乳型清洗剂对于压气机附着物的清洗能力,同时为压气机清洗提供相应的技术参数,在相同的超声波清洗机参数条件下,对比测试新型清洗介质与去离子水对于压气机附着物的清洗效能。超声波清洗机的参数设置为:超声波频率27 kHz,声强0.9W/cm2。

根据表3取相应的导流叶片Ⅰ型油污和静子叶片Ⅱ型油污,并在烘箱中进行烘干。烘干条件为,在105℃稳定温度下持续烘干1 h,然后进行冷却1 h,此过程反复进行10次。烘干后的人工模拟Ⅰ型和Ⅱ型油污在形貌上与导流叶片及静子叶片的原始附着物具有一致性,可以认为模拟油污基本等同于实际附着物。

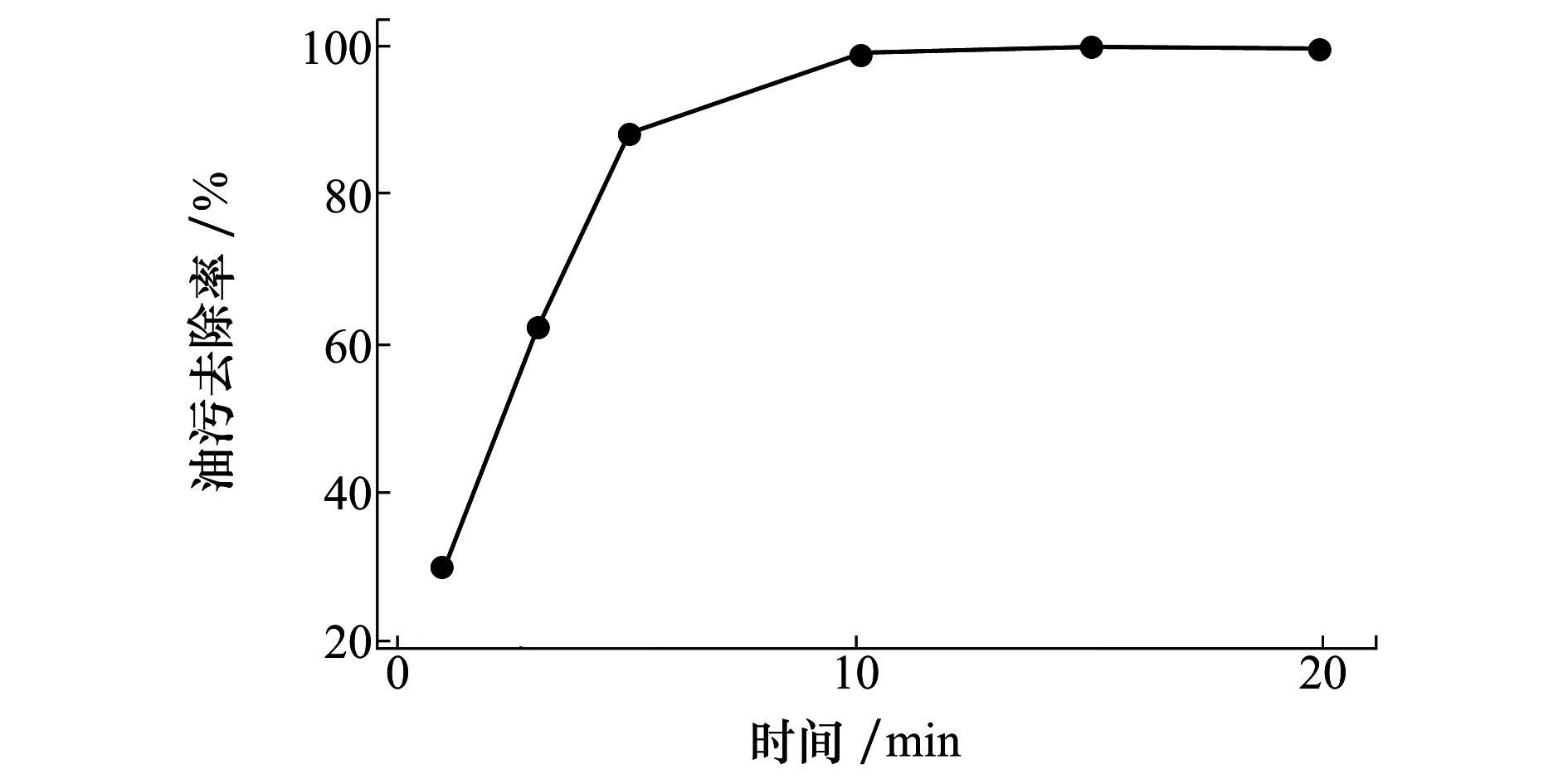

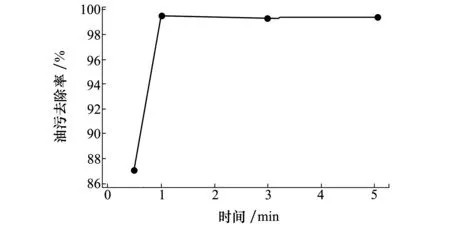

在超声波清洗机中对人工模拟油污试验件进行清洗,清洗剂为10%稀释液,测试结果如图10~11所示。从两图中可以看出,在给定的超声波条件和清洗剂浓度下,2种模拟油污的去除率都大于99%,具有很好的清洗效率,且随着超声时间的增加,清洗效果明显提升。

图10 导流叶片模拟油污在清洗剂中的超声清洗结果

图11 静子叶片模拟油污在清洗剂中的超声清洗结果

另外,从图10中看出,超声时间达到15 min时可以将导流叶片Ⅰ型油污基本去除。从图11中看出,超声时间到1 min时就可以将静子叶片Ⅱ型油污基本去除。压气机叶片清洗时不具备超声波条件下的物理摩擦强度,主要采用浸泡后压气机进行冷转的方式清洗,因此为保证在实际过程中的清洗效率,需保证叶片能够在清洗剂中有充分的浸泡时间。

为进一步验证清洗能力,在给定的超声波条件下,对比分析清洗剂10%稀释液与去离子水的清洗效果,根据以上测试结果,设定导流叶片Ⅰ型油污在2种清洗介质中的超声波时间为10 min,静子叶片Ⅱ型油污在2种清洗介质中的超声波时间为1 min。测试结果如图12~13所示。两图中,a)和b)为烘干后的模拟油污试件,c)为采用10%清洗剂稀释液作为清洗介质进行超声波清洗后的试件,d)为采用去离子水作为清洗介质进行超声波清洗后的试件。

图12 导流叶片模拟油污在2种介质中的超声清洗结果

图13 静子叶片模拟油污在2种介质中的超声清洗结果

从图12和图13可以看出,10%清洗剂稀释液对2种类型模拟油污都具有良好的清洗效果,去离子水对静子叶片Ⅱ型油污的清洗效果尚可接受,但是清洗过后油污容易再沉积,清洗不彻底。去离子水对于导流叶片Ⅰ型油污基本无清洗效果。计算附着物质量损失可以发现,10%清洗剂稀释液对于人工模拟油污的清洗效果达到去离子水的4倍以上。根据实验结果可知,单纯使用去离子水在超声条件下对于导流叶片附着物的清洗作用极其微弱,而对于静子叶片附着物的清洗作用可以接受。

4 结 论

本文分析了涡轴发动机压气机叶片附着物的性质、组分及其含量,针对性地研究了绿色安全的微乳型清洗介质,相关研究对于压气机性能恢复性清洗有一定的指导作用。通过研究,形成如下结论:

1) 压气机导流叶片和静子叶片附着物的颗粒状态、元素含量、有机物类型等特征存在明显区别,导流叶片附着物主要组成为油脂和中长链烃、氧化物以及无机盐,极性强;而静子叶片附着物主要组成为中长链烃、高碳含量有机聚合物,极性弱。导流叶片附着物主要来源于空气中的尘土、雾霾、昆虫以及发动机尾气。静子叶片附着物主要来源于空气中的小颗粒物和来于发动机内部的滑油,以及滑油在高温下形成的积碳和有机胶质。

2) 在超声条件下,去离子水对于静子叶片附着物的清洗效果一般,但对于导流叶片附着物基本无清洗效果。由于空气中的污染物基本都附着在导流叶片上,因此采用清洗剂进行压气机清洗是必需的。当采用清洗剂作为介质进行压气机清洗时,需要保证叶片在清洗介质中有充分的浸泡时间。

3) 新型微乳型清洗剂同时兼顾压气机叶片的强极性附着物和弱极性附着物。在超声条件和常温浸泡条件下,对于压气机导流叶片和静子叶片附着物都有良好的清洗去除效果,同时缓蚀性能效果良好,适用于涡轴发动机压气机清洗。