化学气相沉积炉用气体预热装置优化设计

2022-11-08施伟伟董一巍李明龚雨晗王晓燕张钰莹颜伊靖

施伟伟,董一巍,李明,龚雨晗,王晓燕,张钰莹,颜伊靖

(1.西安航空制动科技有限公司,陕西 兴平 713100;2.厦门大学航空航天学院,福建 厦门 361005)

化学气相渗透(chemical vapor infiltration)工艺制备碳/碳复合材料,是将碳源气体经过预热后送入到炉内反应区,通过扩散、对流等方式使气体渗透到碳纤维预制体内部进行裂解、聚合,最终以热解碳的形式沉积到碳纤维表面及孔隙中,使材料致密化[1]。其首要任务是减少沉积时间,同时保证预制体能够得到均匀、有效的致密[2]。而影响致密化的一项重要因素是气体在进入炉内反应区前的预热效果[3-10]。因此,合理设计气体预热装置的结构显得尤为重要。

目前,气体预热装置一般为多孔板叠加式结构和圆筒式结构。多孔板叠加预热装置安装及使用方便,气体在通过气流孔时能够被较好地分散,一定程度上提高了预热效果,但是其结构设计较为简单,当预热隔板层数较少时,热辐射面积较小,气体流通路径较短,气体在进入炉内反应区前不能充分预热,使得整炉产品的增密速率及热解碳结构的一致性均会受到影响,进而导致产品性能产生波动;增加预热隔板的层数又会进一步占用炉内反应区的空间,减少了产品装料量,降低了设备的生产效率。圆筒式预热装置竖直安装在炉内反应区中,对于圆筒式或环状等中空结构的碳纤维预制体来说,该预热装置不占用炉内有效的反应空间,且气体在预热装置内由上而下往复的流动方式也更有利于反应气体被充分预热。然而,现有结构的圆筒式预热装置受装料操作及反应区内高度限制,同样存在热辐射面积较小和气体流通路径较短的问题。

针对现有气体预热装置存在的问题,本文设计了一种新型气体预热装置,通过仿真实验模拟,分析了改造气体预热装置的可行性,以改变气体流动方式,使气体充分混合预热的方法。在现有圆筒式预热装置结构的基础上对其进行了优化改进,延长了气体流通路径,增大了其热辐射面积,提高了气体的预热效率[11]。

1 装置原理

1.1 改进前装置原理

传统(未优化)的圆筒式预热装置结构如图1所示,主要由底座、预热筒和预热管组成。气体首先由炉体中的进气管送入到预热管内,气体自下而上流经预热管出口到达预热筒顶部,然后又经预热筒自上而下由底座上的出气口进入到反应区内。受装料操作及反应区内高度限制,该圆筒式预热装置的总高度一般不超过70 cm,气体流通路径不超过130 cm,内部的热辐射面积不超过500 cm2。

图1 改进前圆筒式预热装置Fig.1 Cylindrical preheating device before improvement

1.2 改进后装置原理

为增加圆筒式预热装置内部的热辐射面积和气体流通路径,提高气体的预热效率,对其结构进行了优化设计,如图2所示。由图2可知,改进后的圆筒式预热装置主要增加了2种能够改变气体流向的气流板,分别为具有不同规格的预热管气流板和不同规格预热筒气流板;另外,将预热管的外壁和预热筒的内壁设计成具有多级环状台阶的结构,用以分别安装不同规格的气流板;此外,将预热筒设计成为顶部盖板可拆卸的组件,便于气流板的安装。

图2 改进后圆筒式预热装置Fig.2 Cylindrical preheating device after improvement

2 装置仿真分析

2.1 Fluent简介

对流场的模拟部分利用了workbench工作台,主要运用Fluent流体计算器。

Fluent软件采用基于完全非结构化网格的有限体积法,而且具有基于网格节点和网格单元的梯度算法。Fluent软件中的动/变形网格技术主要解决边界运动的问题,用户只需指定初始网格和运动壁面的边界条件,余下的网格变化完全由解算器自动生成。Fluent软件具有强大的网格支持能力,支持界面不连续的网格、混合网格、动/变形网格以及滑动网格等。值得强调的是,Fluent软件还拥有多种基于解的网格的自适应、动态自适应技术以及动网格与网格动态自适应相结合的技术。

Fluent软件基于压力的求解器和基于密度的求解器完全在同一界面下,确保Fluent对不同问题都可以得到很好的收敛性、稳定性和精度。基于压力的求解器采用的计算法则属于常规意义上的投影方法。投影方法中,首先通过动量方程求解速度场,继而通过压力方程的修正使得速度场满足连续性条件。由于压力方程来源于连续性方程和动量方程,从而保证整个流场的模拟结果同时满足质量守恒和动量守恒。由于控制方程(动量方程和压力方程)的非线性和相互耦合作用,需要一个迭代过程使得控制方程重复求解直至结果收敛,用这种方法求解压力方程和动量方程。

2.2 模型建立及网格划分

以圆筒式预热装置为研究对象,该装置主要由预热管、预热筒、底座、出气口组成,而改进后增加了2种气流板,且预热筒为多级环状台阶的结构,对改进前和改进后的装置进行仿真分析。

改进前的装置:边界框大小设定为X∶0.415 m,Y∶0.15 m,Z∶0.15 m,体积为6.523 1×10-3m³。

改进后的装置:边界框大小设定为X∶0.180 m,Y∶0.20 m,Z∶0.40 m,体积为6.808 7×10-3m³。

一般情况下,在热力学仿真中对网格进行划分时,最好划为六面体网格,因此本次仿真对圆筒式预热装置采用六面体网格进行划分,网格大小设定为10 mm,改进前的圆筒式预热装置经划分后获得285 787个单元,56 447个节点;改进后的圆筒式预热装置经划分后获得384 106个单元,79 677个节点。划分结果如图3所示。

图3 改进前、后预热器装置网格划分图Fig 3 Grid division diagram of the preheating device before and after improvement

2.3 装置热力学仿真

热力耦合过程需要满足热力学平衡条件,即满足热力学第一定律:

式中:ρ为材料密度,随温度的变化较小,此处不考虑;T为温度;c(T)为与温度相关的比热;r为单位质量的外部热源;q(T)为热流张量;div为散度算子;We和Wpd分别为弹性功和塑性耗散功,具体为

式中:G(T)为剪切模量;s为单位体积和单位时间的熵;K(T)为体积模量;tr(σ)1为矩阵对角线求和;α(T)为体膨胀系数;εr为可恢复的应变率张量。

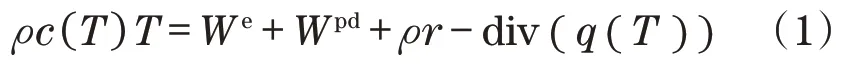

根据Booley和Weiner建立的大变形下的热弹性公式退化得到,改进前圆筒式预热装置的热仿真如图4所示。

由图4可知,该预热装置内部受限于较为简单的结构,热辐射面积和气体流通路径长度较小,气体为自上而下较为单一的流动方式,靠近筒壁的气体温度高于中部,预热温度不均匀,出气口温度约为1 000 K,气体的预热效率较低。

图4 改进前圆筒式预热装置热仿真图Fig 4 Thermal simulation diagram of the cylindrical preheating device before improvement

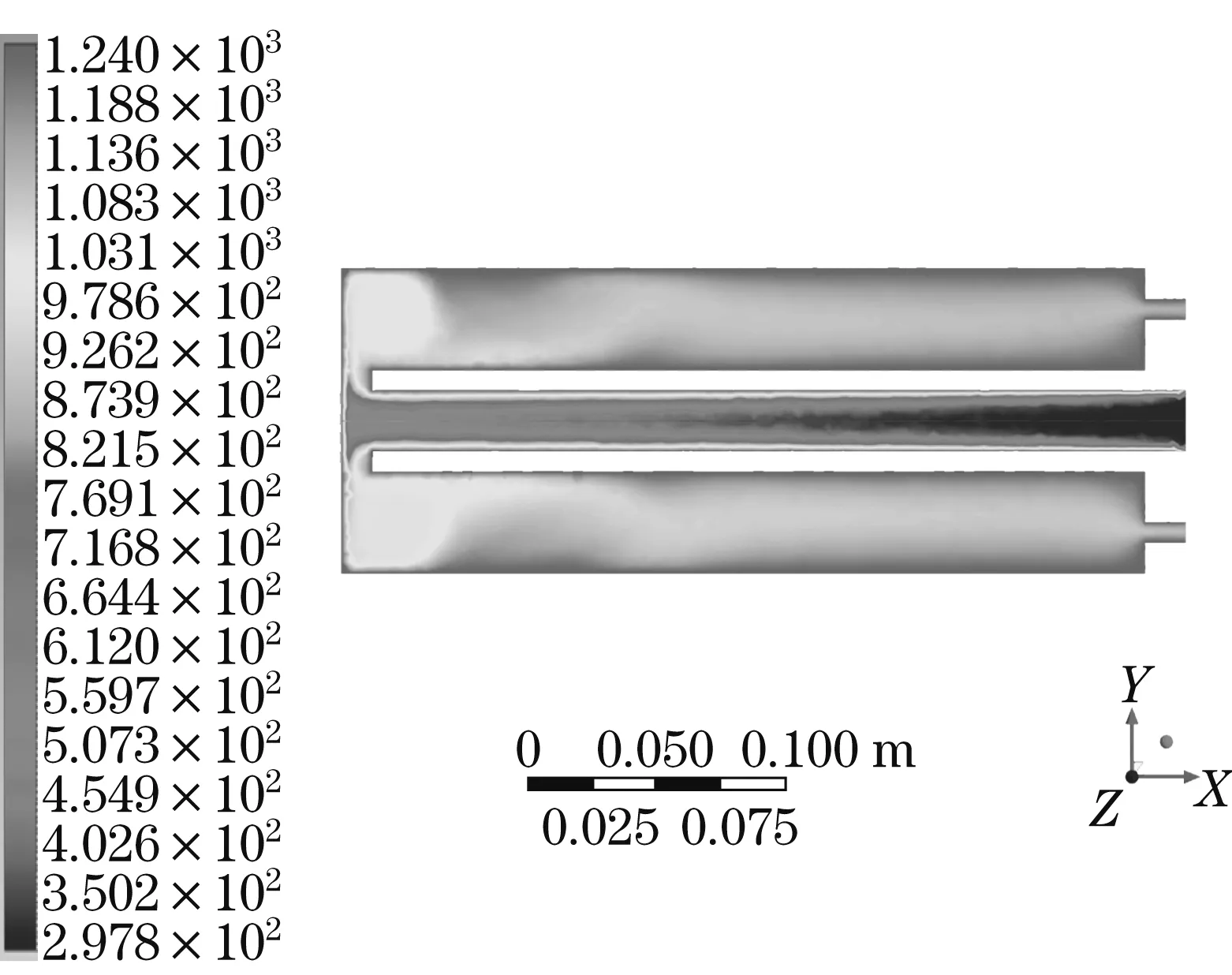

气体在改进后圆筒式预热装置内的流动方式较改进前的不同之处为气体自下而上流经预热管出口到达预热筒顶部后,在气流板的定向导流作用下,由自上而下单一的流动方式变为自上而下-左右迂回的流动方式。该流动方式一方面能够使气体在流向的转折点形成涡流,达到充分混合预热的目的;另一方面能够使气体在预热装置内部的流通路径长度延长约50%。同时,安装的气流板能够使热辐射面积提高1倍以上。

改进后圆筒式预热装置热仿真如图5所示。在相同进气速度的情况下,改进后气体预热装置的预热效果明显要比改进前更为高效,气体在流经预热筒中部时温度已达到1 200 K以上,与炉体温度一致,预热温度均匀一致,气体得到充分预热。综合评估,改进后圆筒式预热装置对气体的预热效率较改进前提高了2倍以上。

图5 改进后圆筒式预热装置热仿真图Fig 5 Thermal simulation diagram of the cylindrical preheating device after improvement

3 安装及使用方法

改进后圆筒式预热装置示意如图6所示,安装及使用方法为:①将底座安装在承料板中心的环状阶梯槽内;②将预热管竖直安装在底座中心的环状阶梯孔内;③将预热筒竖直安装在底座表面的环状凹槽内;④将第1片适用规格的预热筒气流板安装在预热筒内壁的第1级台阶上,然后将第1片适用规格的预热管气流板安装在预热管外壁的第1级台阶上,以此顺序,分别安装第2片、第3片等气流板;⑤气流板安装完成后,将预热筒盖板安装在预热筒顶部,完成预热装置的安装;⑥将圆筒式或环状等中空结构的碳纤维预制体产品装在承料板上,预热装置位于产品料柱的内腔,料柱顶部放置1个盖板,用以密闭料柱的内腔空间,防止漏气;⑦通入碳源气体后,首先经过炉体的进气管将气体送入到预热装置内进行预热,随后由预热筒底部的出气孔进入到料柱内部,通过扩散、对流等方式渗透到碳纤维预制体内部使其致密化。

图6 预热装置安装示意图Fig 6 Installation diagram of preheating device

4 结语

由于现有结构的圆筒式预热装置存在热辐射面积较小和气体流通路径较短等问题,在现有圆筒式预热装置结构的基础上进行了优化改进。改进后的圆筒式预热装置,其内部安装了若干气流板,延长了气体的流通路径和滞留时间,且增加了热辐射面积,能够提高圆筒式预热装置的预热效率达2倍以上。同时,相较于多孔板叠加式预热装置,在预热效率相当的情况下,改进后的圆筒式预热装置将节省约20%的装料空间。