抱杆螺栓连接节点的极限承载能力研究

2022-11-08张醒孙立江夏拥军孟凡豪马勇

张醒,孙立江,夏拥军,孟凡豪,马勇

(1.黑龙江省送变电工程有限公司,黑龙江 哈尔滨 150001;2.中国电力科学研究院有限公司,北京 100055)

输电铁塔是架空输电线路的重要组成部分,通常采用各种类型的抱杆完成铁塔的组立吊装。抱杆是一种轻便小型起重设备,其承力结构由多节桁架式标准节通过螺栓连接组装而成,具有重量轻、安装和拆除方便、操作简单、吊装效率高等优点。抱杆标准节间的螺栓连接节点起着连接汇交杆件、传递荷载的作用,其安全性至关重要。连接节点一旦失效,相连杆件将丧失部分或全部承载能力,可能造成传力路径改变、结构体系局部被破坏,甚至引发整个体系连续性破坏[1]。目前,抱杆连接节点设计一般采用许用应力法。许用应力法以结构可能承受的最大载荷为设计载荷,以单一的安全系数为设计准则,难以处理在不同载荷、不同工作特征等复杂耦合条件下的安全度与不确定性问题,导致抱杆节点设计的裕度高、质量大。因此,有必要开展抱杆螺栓连接节点极限承载能力研究[2-3]。

以某型双摇臂落地抱杆为研究对象,首先建立抱杆整体有限元模型,计算分析各种工况下的抱杆整体受力情况,提取抱杆标准节间螺栓连接节点的真实受力信息,研究确定节点的受力形式及规律;然后建立节点的局部有限元模型,依据节点的受力特性,分析节点的极限承载性能;在仿真研究的基础上,利用5轴联动液压加载装置进行抱杆螺栓连接节点极限承载能力试验;最后通过优化螺栓连接局部布局,提升了抱杆螺栓连接节点的极限承载能力。

1 抱杆节点受力特性仿真分析

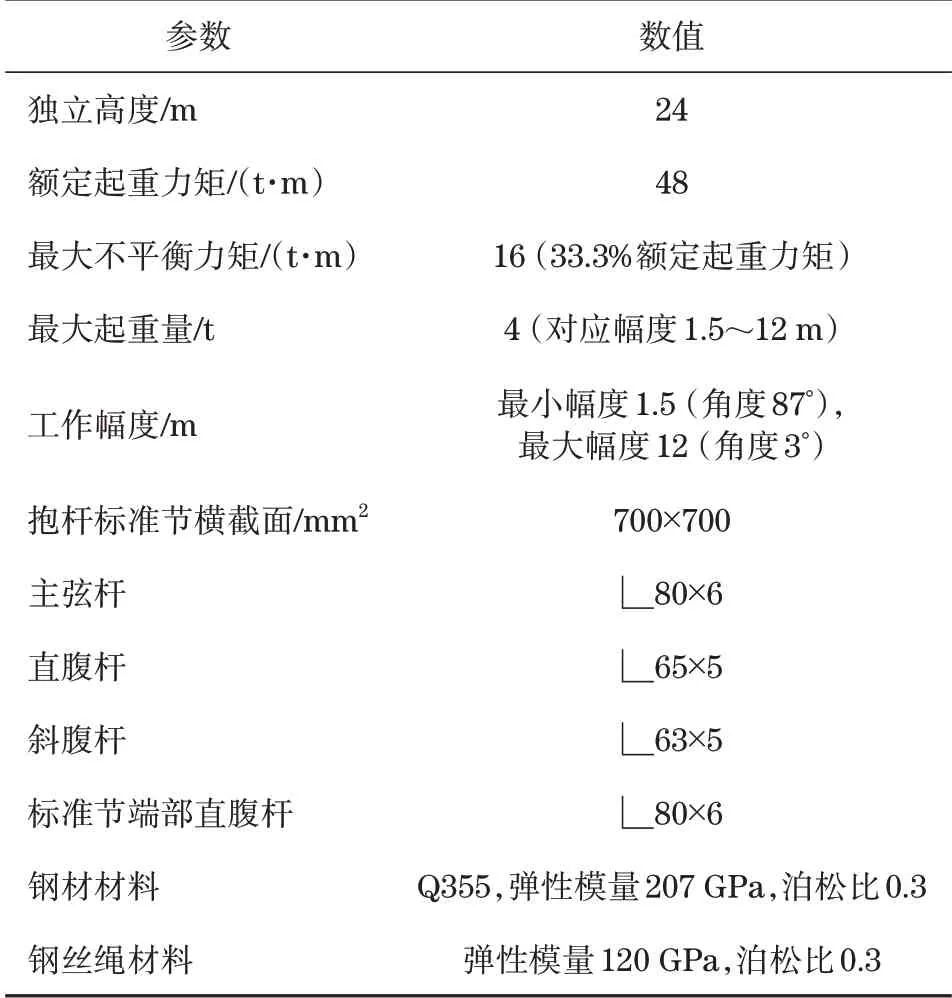

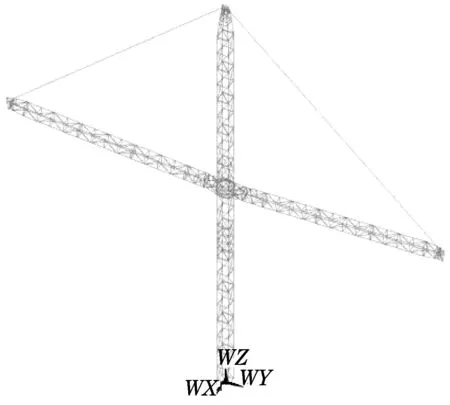

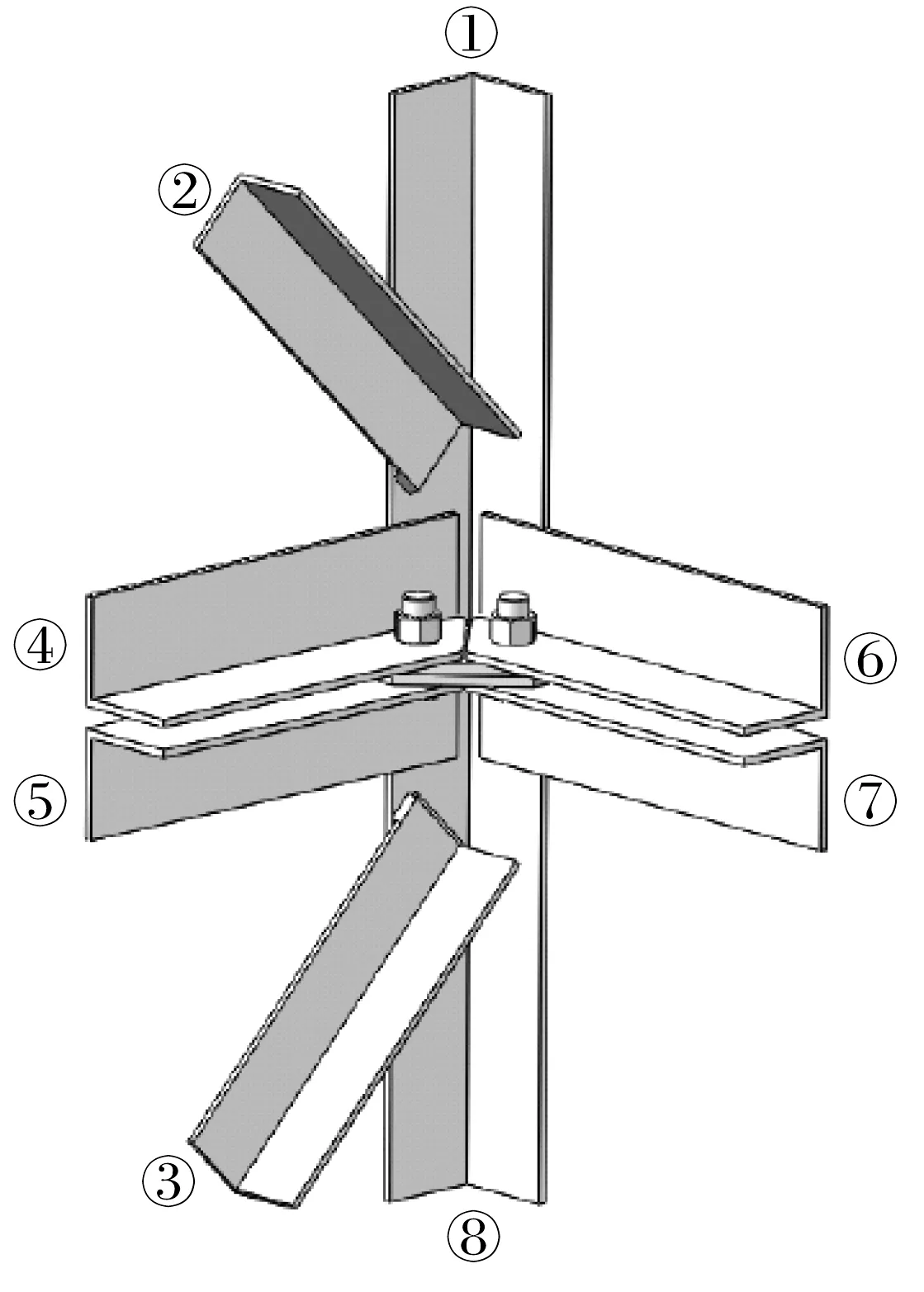

以最大独立高度为24 m的全钢双摇臂落地抱杆(ZB-DYG-12/12×700×(2×40))为研究对象,对抱杆整体结构进行数值模拟分析。抱杆的设计参数,见表1。使用软件建立抱杆有限元模型,如图1所示。

表1 抱杆主要参数Tab.1 Main parameters of the pole

图1 双摇臂落地抱杆整体结构模型Fig.1 The overall structure model of the double rocker arm landing pole

抱杆的主弦杆、直腹杆及斜腹杆均采用BEAM188单元(三维线性有限应变梁)模拟,杆件之间的连接为刚接。变幅钢丝绳采用LINK180单元(三维仅受拉或仅受压杆)模拟,与抱杆主体间的连接为铰接。

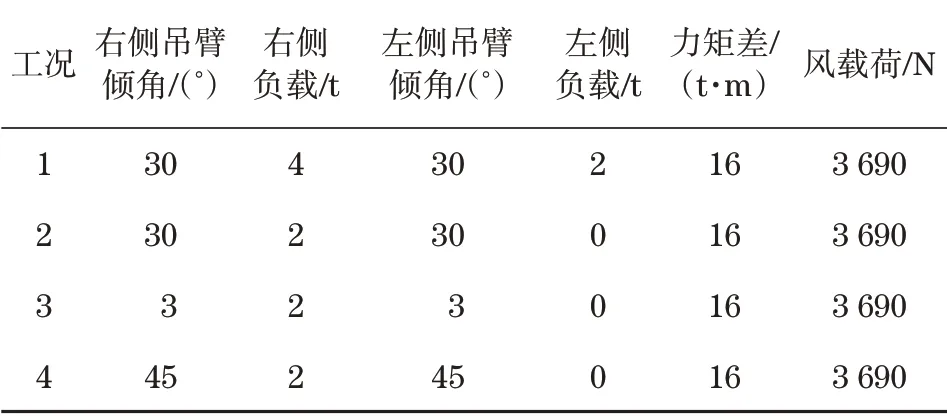

选取4个典型工况,见表2,分析双摇臂落地抱杆节点杆件受力规律。

表2 双摇臂落地抱杆典型载荷工况Tab.2 Typical load cases of the double rocker arm landing pole

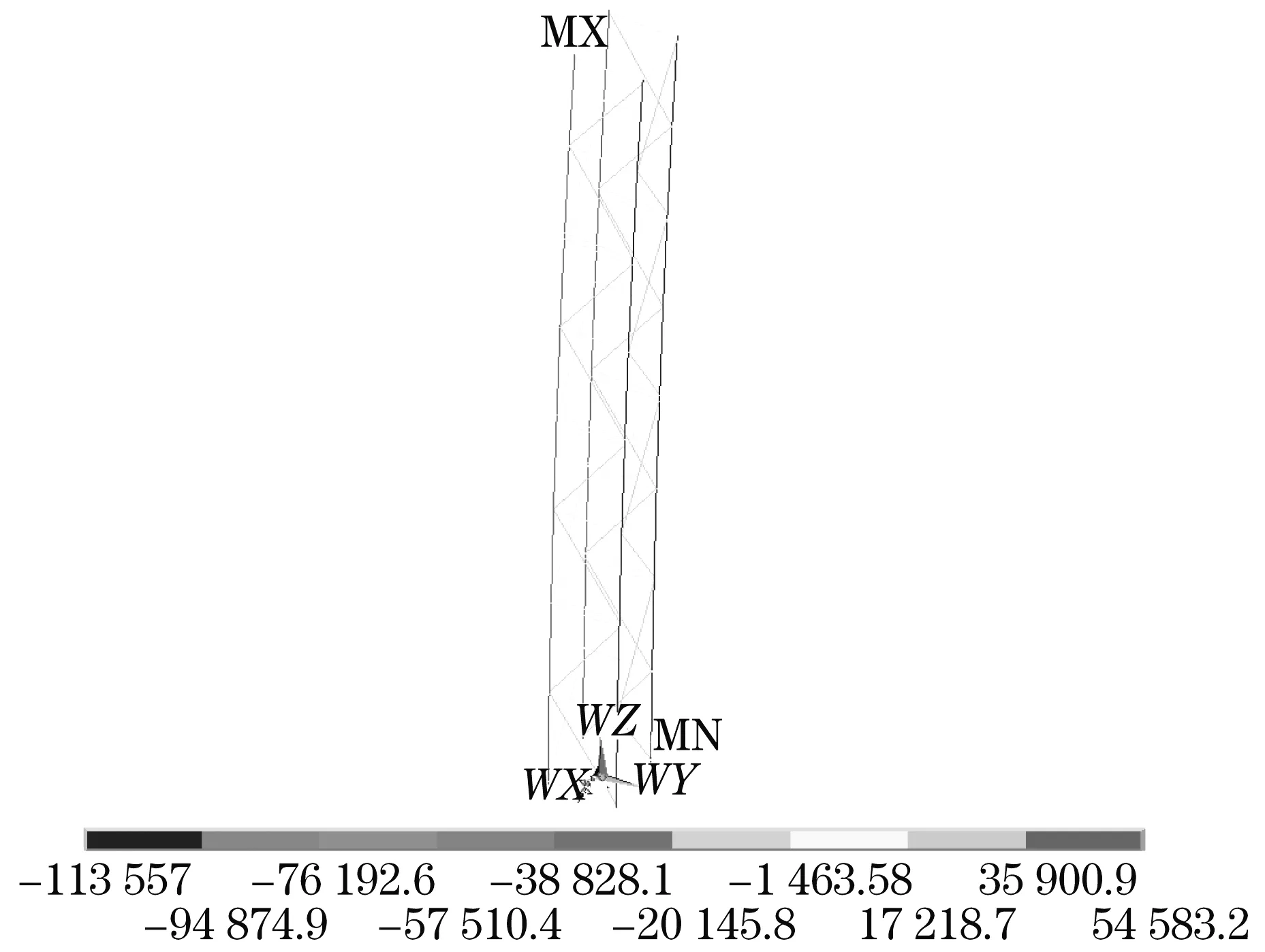

以工况1为例,简述抱杆整体结构的受力分析过程。抱杆杆身的轴力云图如图2所示。由图2可知,抱杆杆身标准节间螺栓连接节点附近的主弦杆拉力、压力最大,最大压力为113 kN,最大拉力为54 kN。由于标准节间螺栓节点在压力作用下不易产生破坏,因此最大拉力处螺栓连接节点即为抱杆杆身主弦杆上的最不利节点。

图2 双摇臂落地抱杆杆身的轴力云图(单位:N)Fig.2 Axial force cloud diagram of the double rocker arm landing pole shaft(Unit:N)

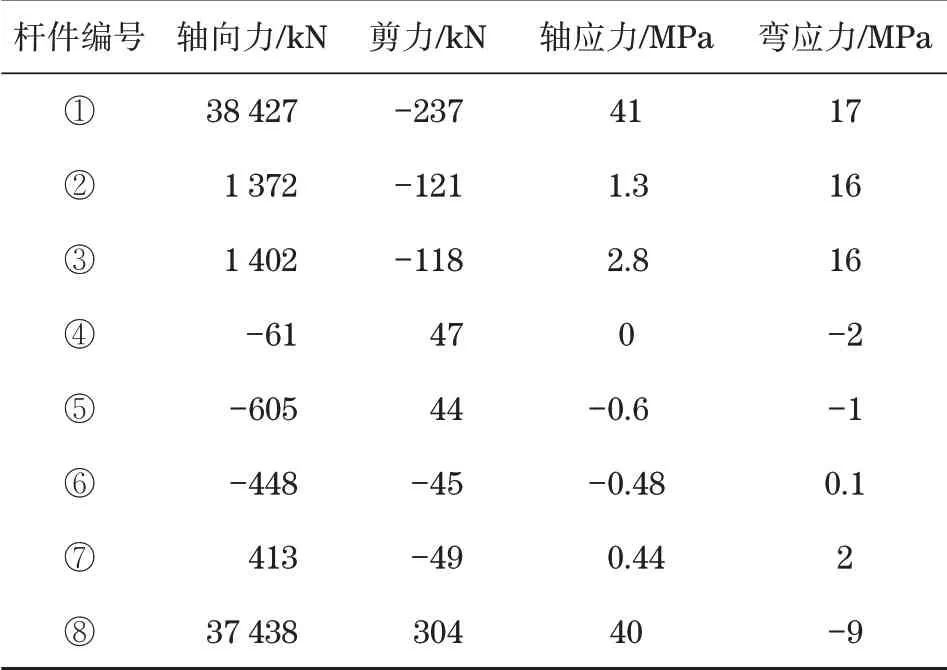

螺栓连接节点主要通过主弦杆承受拉力作用[4-5]。因此,根据有限元分析结果,提取出抱杆主弦杆上最大轴拉力附近螺栓连接节点杆件的轴力、剪力、轴应力和弯应力[6-7],见表3。螺栓连接节点杆件编号如图3所示。

图3 抱杆螺栓节点模型杆件编号Fig.3 Bar number of the bolt connection point

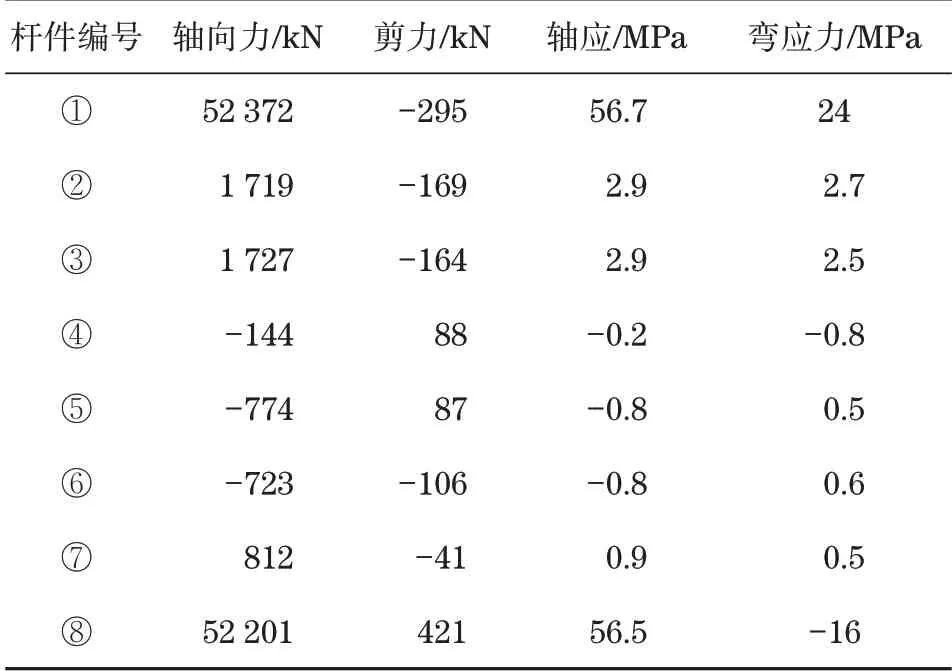

表3 主弦杆杆件受力分析(30°-4 t-30°-2 t,16 t·m)Tab.3 Force analysis of main chord member(30°-4 t-30°-2 t,16 t·m)

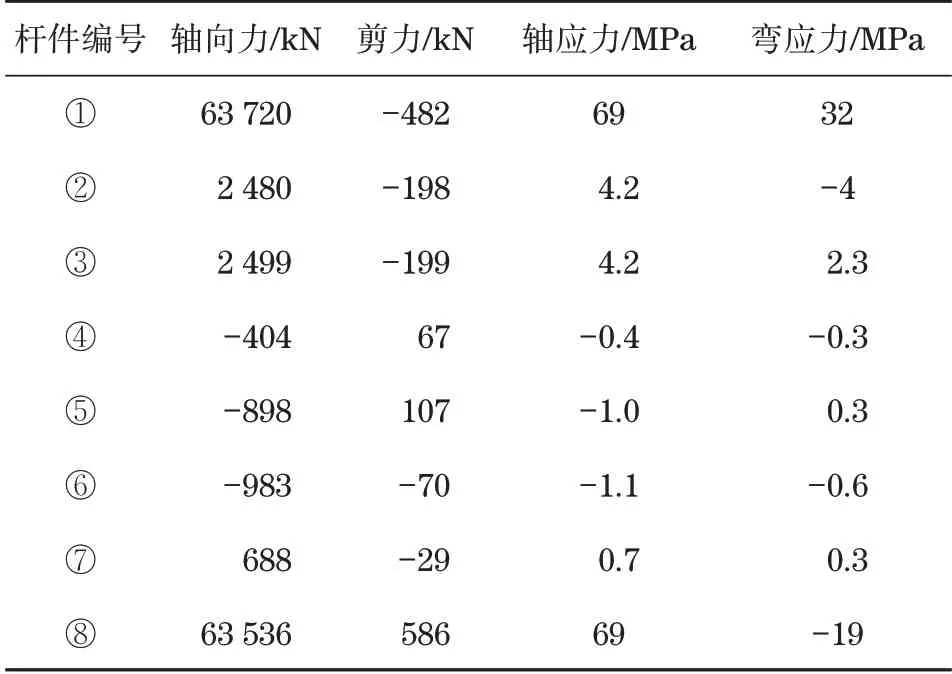

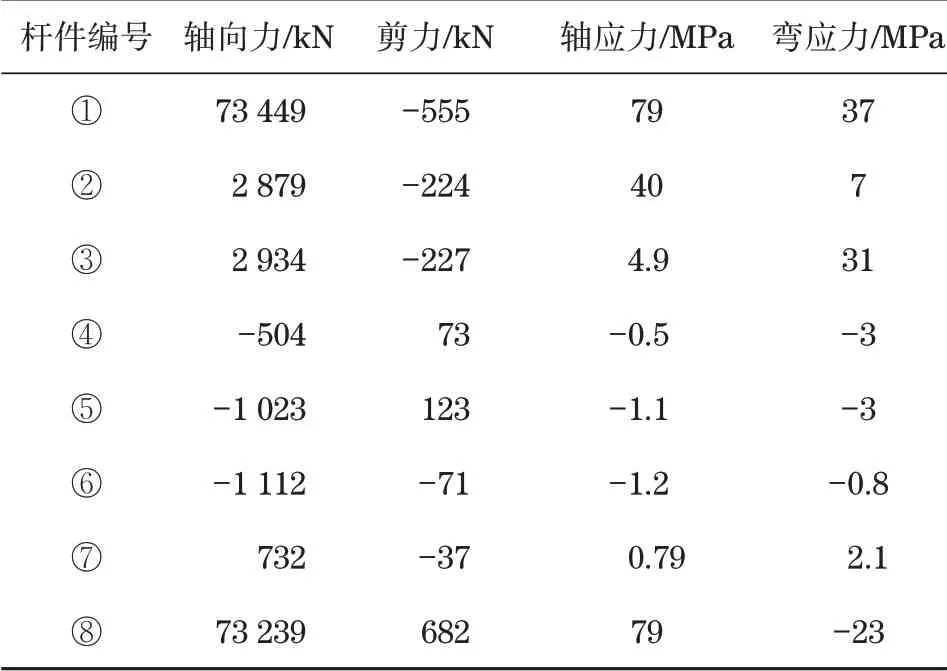

分别对表2所述其余3种工况的抱杆进行受力分析,提取各杆件的受力信息,见表4~表6。

表4 主弦杆杆件受力分析(30°-2 t-30°-0 t,16 t·m)Tab.4 Force analysis of main chord member(30°-2 t-30°-0 t,16 t·m)

表5 主弦杆杆件受力分析(3°-2 t-3°-0 t,16 t·m)Tab.5 Force analysis of main chord member(3°-2 t-3°-0 t,16 t·m)

表6 主弦杆杆件受力分析(45°-2 t-45°-0 t,16 t·m)Tab.6 Force analysis of main chord member(45°-2 t-45°-0 t,16 t·m)

由表3~表6可知,抱杆螺栓连接节点同时受轴向力、剪力和弯矩作用,其中杆件轴向力远大于杆件剪力,杆件轴向应力基本大于杆件弯应力。因此,抱杆螺栓连接节点承载能力有限元仿真和试验仅考虑轴向加载。主弦杆①、⑧和斜腹杆②、③的轴向拉力远大于横腹杆所受轴向力,因此横腹杆的受力影响可以忽略不计,杆件①、杆件②、杆件③和杆件⑧轴力比值为30∶1∶1∶30分布。后续抱杆节点极限承载性能有限元仿真和试验中杆件加载方式均采用该受力形式及力值分布规律。

2 抱杆节点极限承载能力有限元分析

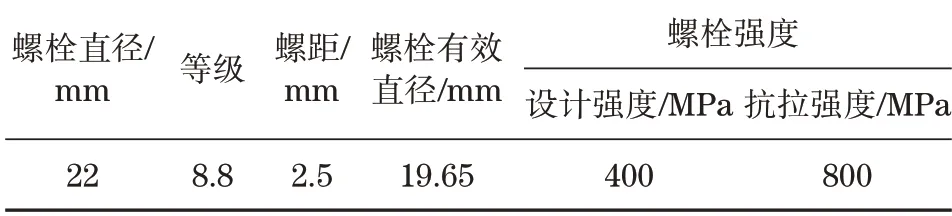

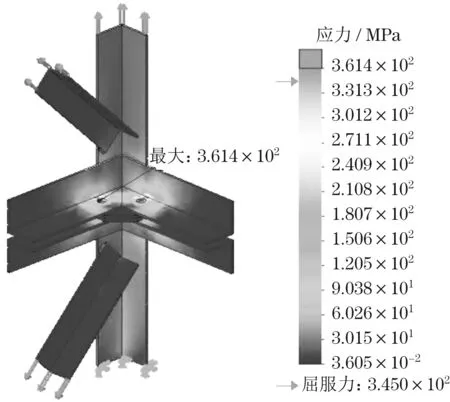

由上述分析可知,抱杆螺栓连接节点在压力作用下不易产生破坏,且杆身螺栓连接节点处受拉力最大,因此,提取双摇臂落地抱杆(ZB-DYG-12/12×700×(2×40))螺栓连接节点的主要参数见表7。

表7 抱杆螺栓连接节点参数Tab.7 Parameters of the bolt connection point

根据DL/T 319—2018《架空输电线路施工抱杆通用技术》,ZB-DYG-12/12×700×(2×40)型双摇臂落地抱杆材质采用Q355,抱杆标准节之间为螺栓连接,螺栓规格为M22,螺栓其他参数见表7。

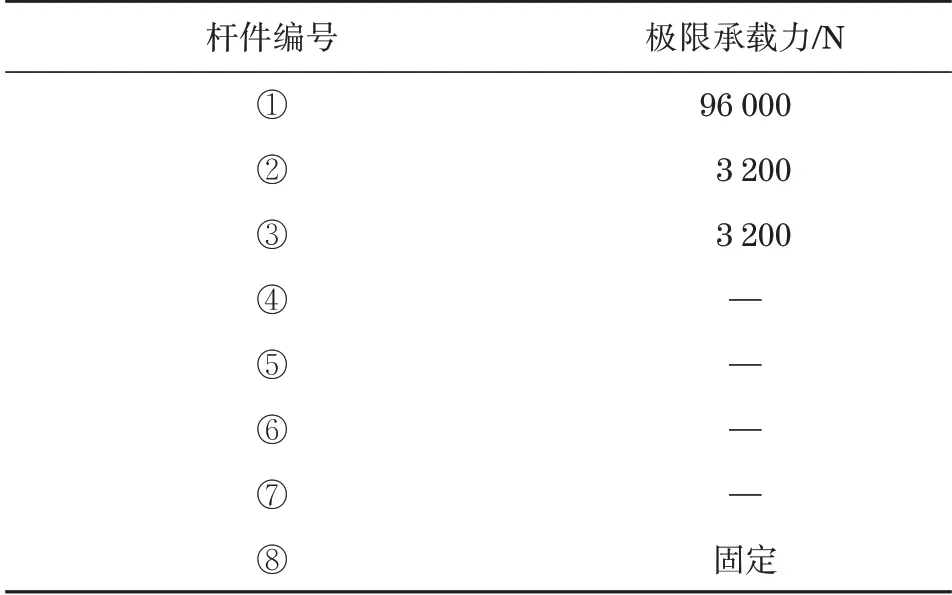

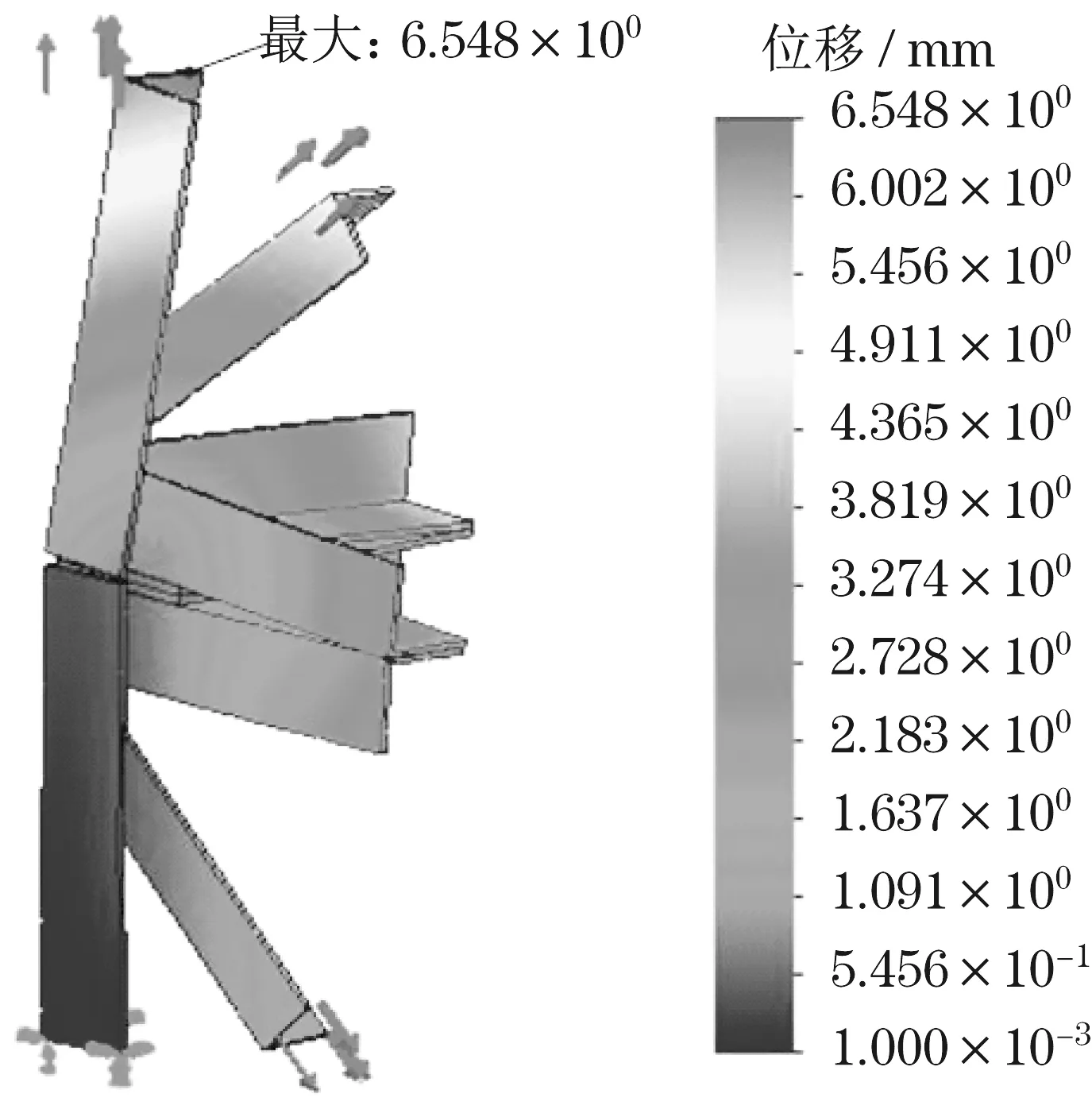

抱杆标准节杆件传力路径主要为轴向力传递,根据螺栓连接节点的构型,极限承载工况主要为主弦杆受轴向拉力。按照杆件①、杆件②和杆件③轴力比值为30∶1∶1进行多轴加载,当多轴加载达到表8所示力值时,发现螺孔周边发生屈服,最大应力为361.4 MPa,如图4所示。如图5所示,节点最大位移位置处在主弦杆最顶端,最大位移为6.5 mm,此数值可为后续试验选择位移计量程提供依据。

表8 抱杆节点的极限承载力Tab.8 Ultimate bearing capacity of pole joints

图4 抱杆螺栓连接节点杆件应力云图Fig.4 Stress cloud map of the bolt connection point

图5 抱杆螺栓连接节点位移云图Fig.5 Displacement cloud map of the bolt connection point

3 抱杆节点极限承载能力试验研究

试验研究是结构节点研究中最早、最多采用的研究方法。采用试验方法来研究节点在静力荷载下的弹性应力分布、极限强度以及在加载过程中的变形,能提供比较可靠的节点承载性能信息,还可以根据试验结果调整理论分析模型,衡量所用分析方法的优劣[8-9]。

3.1 试验布置

为准确测试节点上应变发展规律,依据有限元仿真分析的结果,在试件节点受力较不利的部位上布置应变化(应变片散布式布局),所有部位的应变均由TS8132型动态应变仪采集,并在试件节点区域布置20 mm量程LVDT位移计,用于测定杆件节点端部沿受力方向的伸长量,监测节点薄弱部位位移的情况。节点轴向极限承载力则由试验加载装置嵌入的力传感器进行采集记录[10-11]。

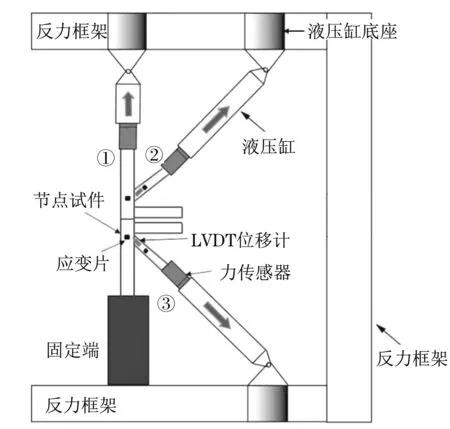

为保证节点受力的真实性,试验采用5轴联动液压加载装置,如图6所示。该加载装置将主弦杆一端固定,其余杆件端部连于加载器上,杆件截面形心与加载器中心线轴心相对,以实现杆件轴心受力。加载器采用双向液压缸,可实现拉、压2个方向的运动。

图6 试验加载装置Fig.6 Schematic diagram of the experimental loading device

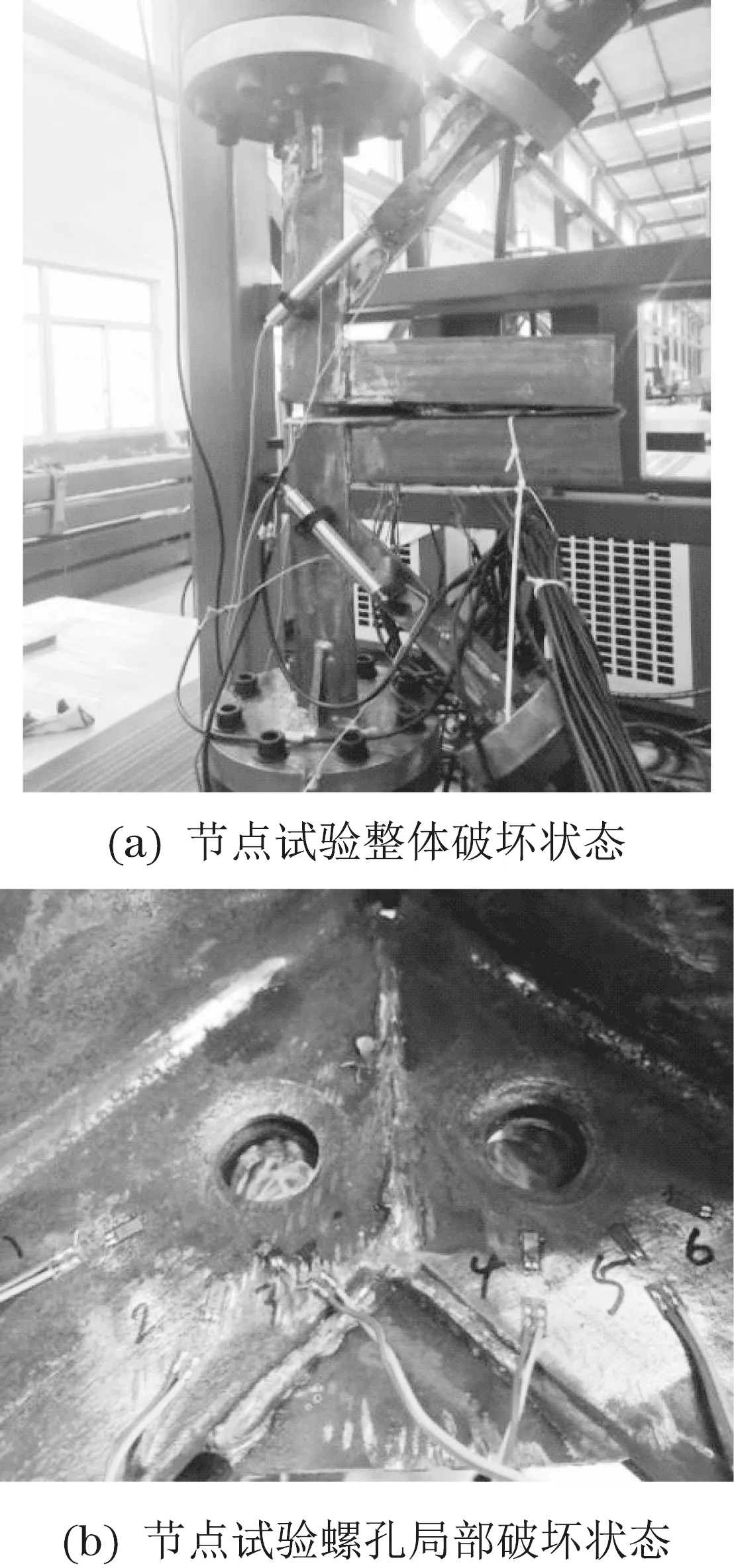

如图7所示,当多轴加载至杆件发生明显变形时,停止加载,记录加载过程数据。

3.2 结果分析

试验结束后,发现螺栓连接节点试件在螺栓连接处位移明显增大(如图7(a)所示),发生屈服,卸下节点,拆除螺栓,发现螺孔处明显内凹(如图7(b)所示),节点试件试验整体破坏形式及局部破坏状态同有限元仿真结果基本一致。

图7 螺栓连接节点试验加载结果Fig.7 Test loading results of the bolt connection point

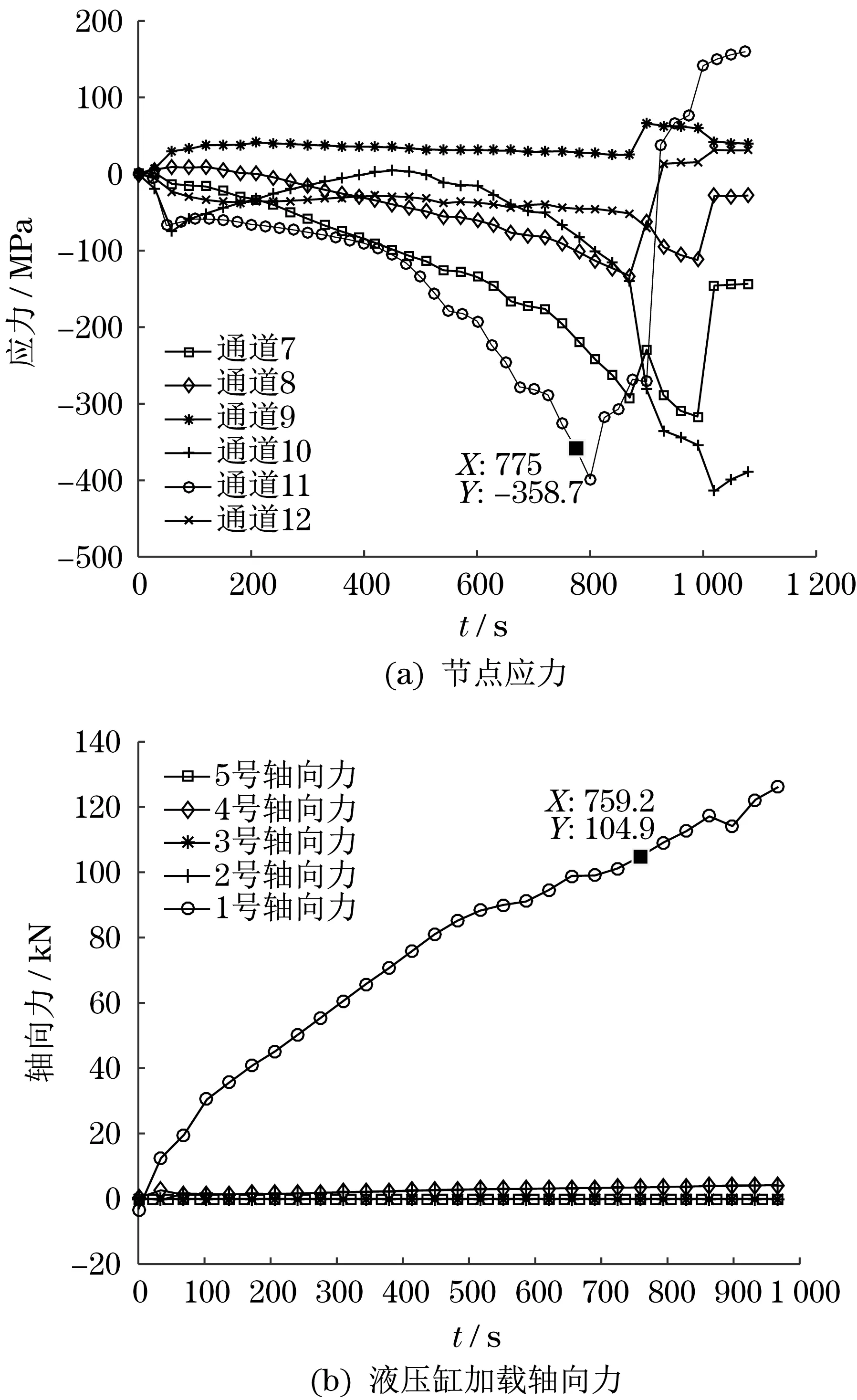

图8(a)为螺栓连接节点在加载过程的应力变化情况,图8(b)为加载过程中施加轴向力的变化曲线。为寻找节点屈服后的极限承载力,首先从16个通道中找到节点最先接近屈服点的时刻,然后在图8(b)轴向力曲线中寻找相应时刻的轴向力即为螺栓连接节点的极限承载力。试验所得到螺栓连接节点的极限承载力大约为104.9 kN,如图8(b)所示。

图8 螺栓连接节点试验过程记录数据Fig.8 Test process record data of the bolt connection point

通过对比螺栓连接节点极限承载能力的仿真值以及试验值,可以得到以下结论:①当螺栓连接节点加载到极限承载力时,螺孔周边首先发生屈服,说明螺栓的设计强度完全满足极限承载工况。②螺栓连接节点的极限承载力有限元仿真值为96 kN,试验值为104.9 kN,试验值与仿真值误差为8.5%,造成该误差的原因主要是有限元仿真模型及加载方式比较理想化,而试验工况由于工装误差不可避免会造成偏心加载,加之试验用的螺栓连接节点均通过焊接法兰盘与加载设备相连,法兰上的加强筋会增强节点的承受能力,因此试验工况的极限承载力要稍大于仿真值[12]。

4 抱杆螺栓连接节点优化设计分析

由图4可知,除螺孔周边应力较大外,其余位置应力均远小于应力极限,为了降低孔周应力集中现象,需要对其进行优化设计[13-14],以便提高结构强度。

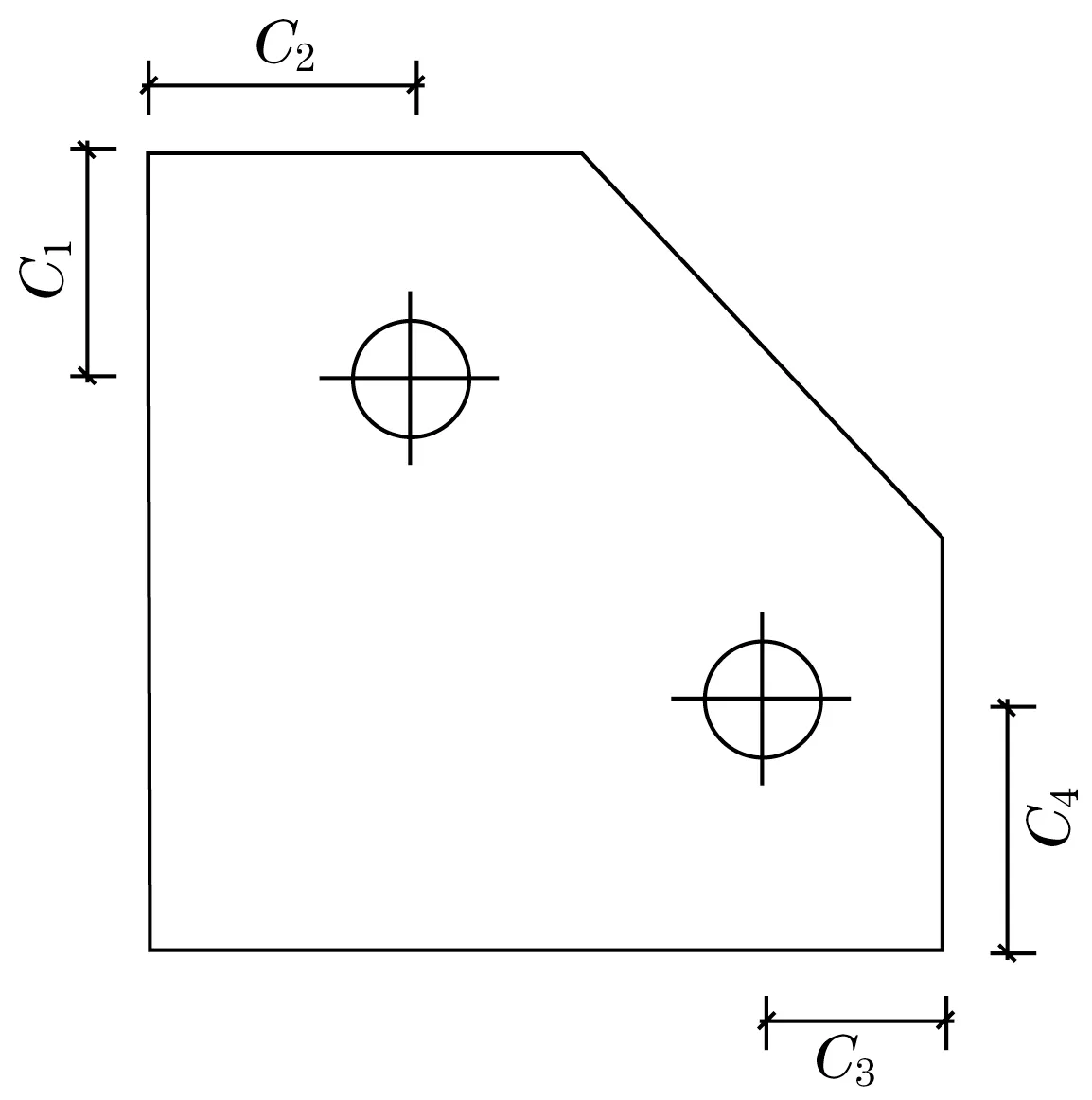

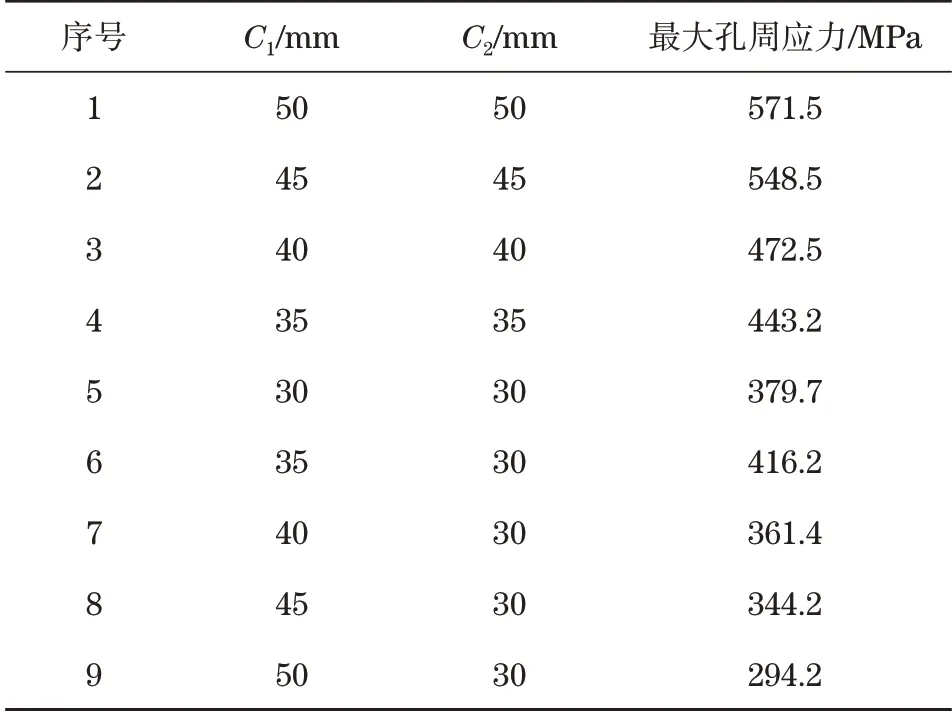

对于抱杆螺栓连接节点,螺栓所处位置须保持在垫板和角钢内,抱杆螺栓位置如图9所示。考虑到结构对称,C1=C3,C2=C4,以螺栓距垫板边距离C1和C2为变量,并以螺孔周边应力最小值为目标,对螺栓布局进行分析,其中垫板厚度保持6 mm不变。考虑到规范对于螺栓排布的要求[15-16],设置C1、C2距离大于30 mm,小于50 mm。选择若干组螺栓的位置,分析螺孔周边的最大应力见表9。

图9 螺栓位置Fig.9 Schematic diagram of bolt position

表9 螺栓位置对孔周应力的影响分析Tab.9 Analysis of influence of bolt position on stress around hole

由表9可知,不同位置的螺栓影响最大孔周应力值,且螺栓中心位置越靠近角钢重心,最大孔周应力越小。当C1=50 mm,C2=30 mm,最大孔周应力为294.2 MPa,与原极限承载力(仿真)下的螺栓连接节点螺栓布局设计方案相比,优化后的最大孔周应力下降了67.2 MPa,得到新的极限承载力为106.5 kN,对比后发现,螺栓布局优化后节点的极限承载性能提升10.9%。优化结果表明,可通过调整螺栓的布局,降低最大孔周应力,研究结果可为螺栓连接结构设计提供依据。

5 结语

通过节点受力特性分析得到节点在抱杆整体中的受力形式,采用多轴等比例逐级加载至节点破坏的方法,模拟了节点的极限承载工况。通过有限元计算分析,得到了各节点的极限承载力,并在有限元仿真的基础上进行了抱杆节点极限承载性能试验,通过优化螺栓布局,对螺栓连接节点进行了设计,提升了节点的极限承载性能(10.9%),研究成果可为抱杆的螺栓连接节点设计提供依据。