刀削结合滚动摩擦进料竹笋剥皮机设计与试验

2022-11-08曹成茂车贵族

曹成茂 刘 权 葛 俊 车贵族 张 远 秦 宽

(1.安徽农业大学工学院, 合肥 210036; 2.安徽省智能农机装备工程实验室, 合肥 210036)

0 引言

我国竹笋产量丰富,市场需求量日益增大,成为山区农民脱贫致富的重要途径。剥皮是竹笋加工的重要环节,传统的手工剥皮效率低,劳动强度大,严重影响笋农收入和生产积极性,制约竹笋产业体系的完善和发展。因此,研究竹笋剥皮机理并设计竹笋剥皮机械具有重要意义。

在甘蔗去皮方面,黄才贵等[1]研制新型食用甘蔗自动去皮装置,采用旋转控制机构实现甘蔗的间歇性旋转,通过去皮执行机构配合,完成甘蔗去皮,可靠性高,有效提高甘蔗去皮效率;在玉米苞叶剥离方面,徐丽明等[2]研制玉米通用剥皮机构,优化剥皮机构的通用性和互换性,采用两对旋转的高低偏置的剥离辊快速碾压住玉米苞叶并抓取,直至苞叶被撕离果穗。以上研究成果单独采用刀削式或滚动摩擦式,对果质硬度和表皮厚度有很高要求,不能完全适应于竹笋剥皮[3-5],表现在损伤率高,剥净率低,远远达不到生产要求。竹笋剥皮相关研究成果多以专利形式呈现[6-7],相关机型普遍存在体积大、适应性较差或存在安全隐患等问题。对甘蔗和玉米力学及机械特性与竹笋加以对比研究[8-11],发现竹笋笋肉易损伤且笋皮之间粘结紧密,无法以单独的刀削、摩擦方式去皮。

针对上述问题,本文根据竹笋的物理特性和剥皮要求,设计一款刀削结合滚动摩擦进料竹笋剥皮机,通过建立竹笋-机械动力学模型并进行理论分析,确定剥皮机的结构参数和影响因素,最后制作样机对其工作性能进行试验验证,以期实现对适收期竹笋的机械化剥皮。

1 新鲜竹笋物理特性与力学参数测定

1.1 竹笋主要物理参数

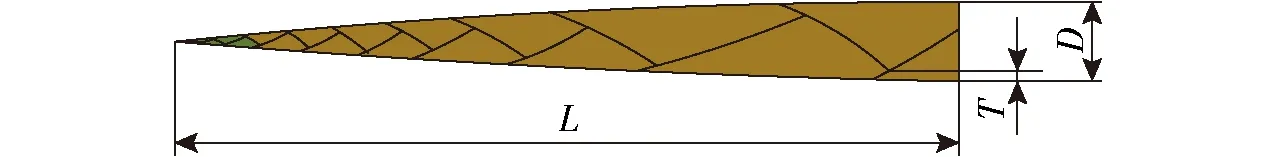

竹笋品种繁多,主要由笋皮和笋肉构成,在整根竹笋中质量所占比例分别为34.55%、65.45%。为确定竹笋剥皮机各部件的结构尺寸,本文选用安徽省宁国市的早竹笋,随机选取100个完整、笋体饱满的竹笋样本,根据竹笋圆锥状外形,对竹笋样本进行了长度L、基部直径D、锥度C(D/L)、笋皮厚度T以及质量m等物理参数测量(图1)。测量结果为:竹笋长度主要分布在239.60~362.50 mm,平均值为299.74 mm;基部直径主要分布在19.08~38.12 mm,平均值为29.25 mm;锥度主要分布在0.07~0.12,平均值为0.09;竹笋笋皮厚度主要分布在0.30~1.95 mm,平均值为1.15 mm;竹笋质量主要分布在98.60~221.10 g,平均值为151.37 g。

图1 竹笋主要物理参数示意图Fig.1 Schematic of main physical parameters of bamboo shoot

1.2 力学参数测定

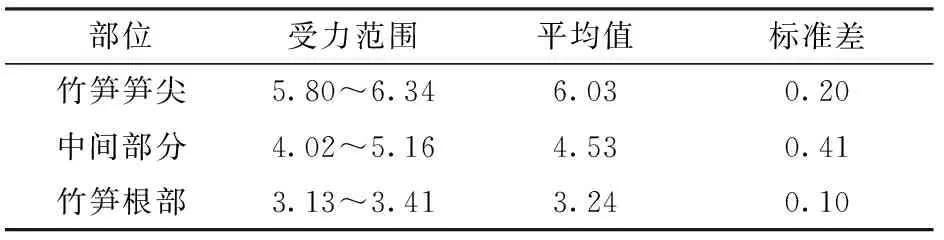

随机选取15根长势均匀的新鲜竹笋,将每根竹笋截成平均长度为100 mm左右的3段,利用TA.XTPlus质构仪对试验样品进行压缩试验,每组重复5次取平均值,试验结果如表1所示。

表1 竹笋各部位受力Tab.1 Force of different parts of bamboo shoot N

根据表1测试结果,得出了竹笋各部位的受力范围,由大到小为竹笋笋尖、中间部分、竹笋根部,其中笋尖部分受力为5.80~6.34 N,高于其他部位,这是由于笋尖部分锥度最大,且笋尖处笋皮在4层以上,而其他部位只有1~3层,因此笋尖处笋皮厚度较大,硬度较大。

2 整机结构与工作原理

2.1 设计要求

剥笋机剥皮是利用刀片作用于竹笋上层表皮,利用剥皮辊摩擦剥离剩余笋皮,以实现竹笋完全剥皮且不损伤笋肉,其设计要求如下:①所设计的剥皮机能够保证在合适的工作速度下保持稳定,减少外界因素、机器振动对剥皮的影响。②根据笋皮厚度,设定削皮厚度为2~3 mm,要求竹笋削皮后损伤率在10%以下。③根据竹笋后期加工要求以及减少二次剥皮的工作,所设计的剥皮机要求剥净率在90%以上。

2.2 整机结构

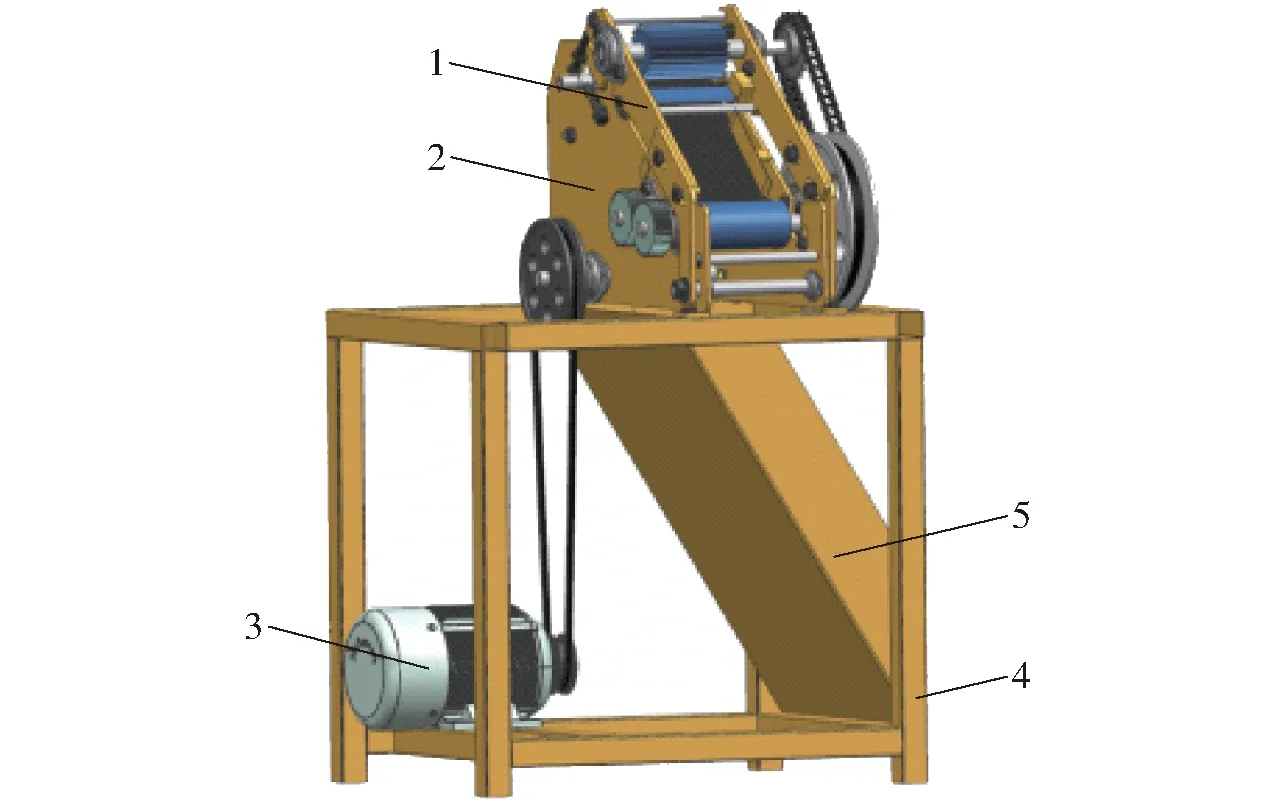

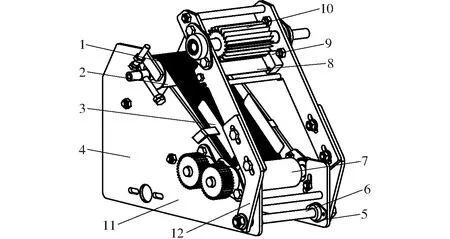

竹笋剥皮机主要由切削机构、输送机构、动力装置、机架以及落料板组成,外形尺寸(长×宽×高)为0.5 m×0.4 m×0.8 m,如图2所示。输送机构固定于机架上,其下端安装有落料板,切削机构通过心轴安装在输送机构上端,由电机作为配套动力,通过带传动、链传动和齿轮传动带动机器工作。

图2 竹笋剥皮机三维结构图Fig.2 Three-dimensional diagram of bamboo shoots peeling machine1.切削机构 2.输送机构 3.动力装置 4.机架 5.落料板

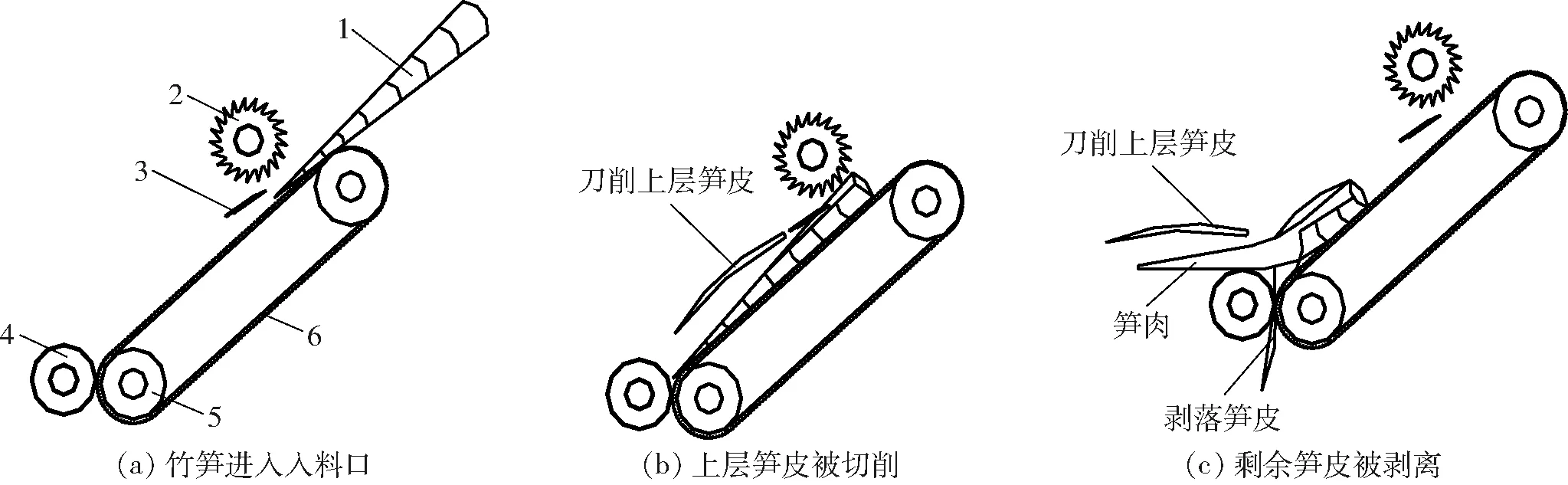

2.3 工作原理

竹笋剥皮机工作原理是模仿手工剥笋过程,即人工使用刀具将笋皮划开,再由手指缠绕笋皮将其完全脱落,机器工作过程如图3所示。工作时,竹笋由入料口进入(图3a),入料口安装有拨笋辊和刀片,在拨笋辊配合下,刀片将竹笋上层局部笋皮切除,再由输送带带其继续向下运动(图3b),当竹笋尖部喂入到相向旋转的剥皮辊和滚筒之间时,由于剥皮辊和滚筒存在高度差且材质不同,对笋皮的摩擦力也不同,进而由剥皮辊将剩余笋皮剥离经落料板排出剥皮装置(图3c),剥净笋肉继续向下滑行并被送出机外,从而完成全部剥皮过程。

图3 竹笋剥皮过程示意图Fig.3 Schematics of bamboo shoots peeling process1.竹笋 2.拨笋辊 3.刀片 4.剥皮辊 5.滚筒 6.输送带

3 竹笋-机械力学模型建立

3.1 竹笋刀削受力分析

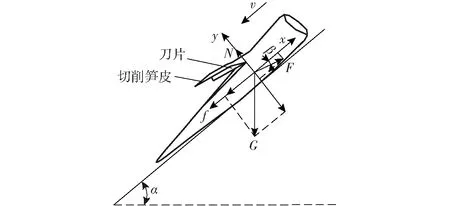

刀片在竹笋剥皮过程的载荷变化与其安装倾角等因素有关,竹笋刀削过程受力状况如图4所示。

图4 竹笋切削过程受力分析示意图Fig.4 Schematic of force analysis of bamboo shoots cutting process

将竹笋喂入剥皮装置时,以一定加速度a沿输送带向下运动,刀片在载荷F作用下对竹笋进行切削操作,将竹笋上层笋皮切除,刀削过程受力方程为

mgsinα+f-Fcosβ=ma

(1)

(2)

整理得

(3)

式中m——未剥皮竹笋质量,kg

g——重力加速度

f——输送带作用于竹笋的摩擦阻力,N

N——输送带对竹笋的支撑力,N

μ1——输送带与竹笋间摩擦因数

α——输送带倾角,(°)

β——刀片与输送带的夹角,(°)

竹笋在输送带中为匀变速直线运动,则

(4)

式中S——上下两滚筒中心距离,m

v0——喂入竹笋初速度,m/s

t——竹笋剥皮时间,s

将式(3)代入式(4)整理得到竹笋切削所需的力F为

(5)

由式(5)可知,刀片与输送带的夹角β是影响剥皮质量的关键因素,根据对竹笋物理参数和力学参数的测定,由式(5)结合剥皮机设计尺寸可确定β的取值范围,从而确定刀片与水平面的倾角为25°~35°。

3.2 竹笋摩擦去皮受力分析

工作时,调整竹笋位姿,使其垂直于拨笋辊轴向由入料口送入,在拨笋辊和输送带推动下,将竹笋拨送到刀片下方,由刀片将竹笋上层局部笋皮切除;笋尖喂入剥皮辊和滚筒之间时,由于剥皮辊和滚筒轴心高度差使其作用于笋皮不同的摩擦力矩,此力矩使偏离剥皮辊径向的竹笋位姿得到矫正,当剥皮辊对笋皮的抓取力大于笋皮与笋肉的粘结力时笋皮被剥离,并随着剥皮辊和滚筒的相向旋转从间隙中被拉出;笋肉则在输送带推动下滑出剥皮装置。由上述过程可知,竹笋在剥皮装置上运动主要就是在输送带上沿剥皮辊径向的滑移。

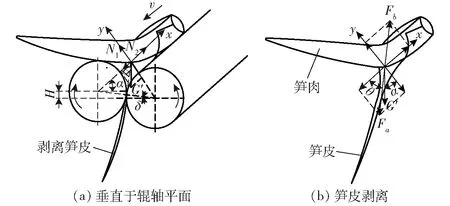

竹笋沿输送带至剥皮辊的下滑与剥皮条件可通过分析竹笋在剥皮装置上受力得出。竹笋摩擦去皮过程受力分析如图5所示。

图5 竹笋受力分析Fig.5 Force analysis of bamboo shoots

由图5可知,竹笋沿输送带下滑及剥皮条件为

(6)

则

(7)

由几何关系知

θ=α+δ

(8)

式中G′——刀削局部笋皮后竹笋重力,N

Fb——笋肉与笋皮间粘结力,N

f1——输送带作用于削皮后竹笋的摩擦阻力,N

f2——剥皮辊作用于削皮后竹笋的摩擦阻力,N

N1——滚筒对竹笋支撑力,N

N2——剥皮辊对竹笋支撑力,N

θ——滚筒与竹笋中心连线和滚筒与剥皮辊中心连线垂直线夹角,(°)

δ——滚筒与剥皮辊中心连线与水平夹角,(°)

竹笋受到的摩擦阻力可根据图5a剥皮装置中剥皮辊和滚筒对竹笋的支撑力得出,其具体公式为

f1=μ1N1

(9)

f2=μ2N2

(10)

式中μ2——剥皮辊与竹笋间摩擦因数

由图5a可知,N1、N2、G′之间存在关系

(11)

(12)

(13)

联立式(11)~(13)可得

(14)

(15)

式中R——滚筒(剥皮辊)半径,m

l——竹笋与滚筒表面以及与剥皮辊表面的距离,m

H——滚筒和剥皮辊轴心高度差,m

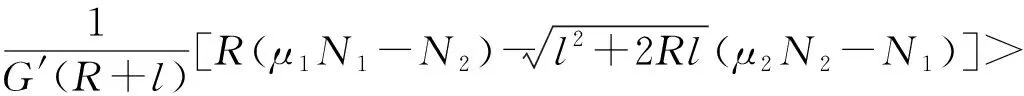

联立式(6)~(10)、(14)、(15)可得

(16)

为方便计算,令

(17)

联立式(16)得

P>cos(2α+δ)

(18)

(19)

整理得

(20)

由式(20)可知,竹笋摩擦去皮过程与输送带倾角α、剥皮辊半径R、竹笋与滚筒表面的距离l、滚筒与剥皮辊轴心高度差H以及摩擦因数μ有关。

根据上述理论分析,随着剥皮辊转速的增大,与之关联的滚筒转速也增大,导致它们对竹笋支撑力明显增大,笋皮与剥皮辊摩擦增大,竹笋剥净率增加。因此可知,剥皮辊转速为影响笋皮脱落的主要因素,但剥皮辊转速并不是越大越好,当转速大到一定程度时,虽然剥净率较高,但笋肉损伤率也会明显增加。

4 关键部件设计

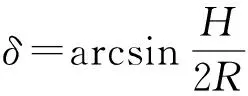

4.1 滚筒与剥皮辊轴心高度差调节机构

竹笋剥皮效果与滚筒和剥皮辊之间高度差H有关,而H可通过滚筒与剥皮辊轴心高度差调节机构进行调节。H小,则剥净率低;反之,则剥净率高。但当H大于剥皮辊半径时,竹笋轴线与滚筒和剥皮辊中心连线夹角增大,导致笋肉极易撞击剥皮辊,从而剥净率降低,损伤率提高。通过分析和试验可知,H取值范围应在剥皮辊半径范围之内,该范围可使竹笋尖部成功喂入到滚筒与剥皮辊间隙内,同时避免笋肉撞击剥皮辊碎裂现象发生。设计滚筒与剥皮辊轴心高度差调节机构,用于固定轴承座的螺栓通过在长圆弧形孔中滑动实现滚筒和剥皮辊中心连线与水平面夹角的改变,从而改变两轴之间高度差,如图6所示。

图6 轴心高度差调节机构Fig.6 Axis height difference adjusting mechanism1.长圆弧形孔 2.螺栓

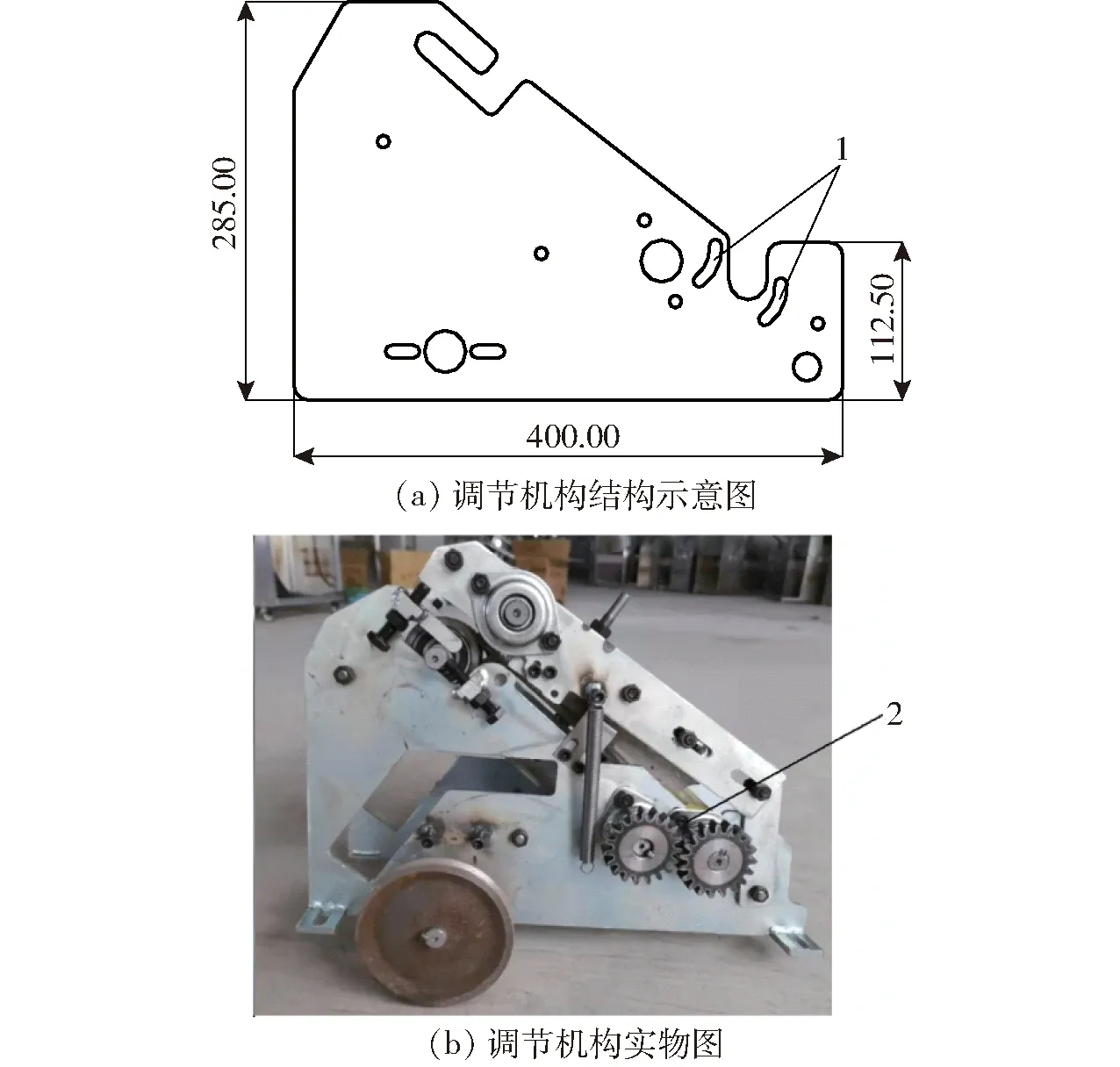

4.2 剥皮装置

该装置包括切削机构和输送机构,其中切削机构主要由轴承座、刀片、刀架及拨笋辊等组成,输送机构主要由输送带、滚筒及剥皮辊等组成,其结构如图7所示。切削机构一端通过轴承座与输送机构连接,另一端可绕心轴作定轴转动,以适应在一定尺寸范围内竹笋的进料。

图7 剥皮装置示意图Fig.7 Schematic of peeling device1.输送带 2.滚筒 3.挡板 4.轴心高度差调节机构 5.轴承座 6.固定心轴 7.剥皮辊 8.刀片 9.刀架 10.拨笋辊 11.输送机构 12.切削机构

根据文献[12]可知,国内大多数玉米联合收获机使用的剥皮辊直径为60~80 mm,竹笋基部直径相对玉米直径较小,故本竹笋剥皮机剥皮辊直径确定为50~60 mm;输送带倾角α直接影响竹笋下滑速度,进而影响剥皮性能和生产效率,根据竹笋上尖下粗的圆锥形状特点,输送带倾角为35°~40°时,笋尖可顺利喂入剥皮辊和滚筒间隙内,为简化条件,确定剥皮辊直径为50 mm、输送带倾角为38°。刀片安装在刀架上,可通过刀架上的螺栓调节刀架的位置,从而调节物料入切时与刀片的角度,一般根据加工竹笋的大小,预先调整刀片角度,保证刀片在入切时只削去笋皮而不伤及笋肉。竹笋在剥皮过程中做直线运动,在与刀片产生碰撞时可能会发生偏移导致笋肉损伤和剥皮不理想,因此在剥皮装置中设计了挡板,以提高竹笋运动过程的稳定性,改善剥皮效果。

5 试验

5.1 试验材料与方法

根据GB/T 5262—2008《农业机械试验条件测定方法的一般规定》,于2021年3月应用制造的竹笋剥皮机进行样机试验。试验地点在安徽省宁国市,每组试验使用20 kg竹笋,以当地早竹笋为试验对象,挑选完整、长势均匀以及新鲜无虫害的竹笋作为试验物料。

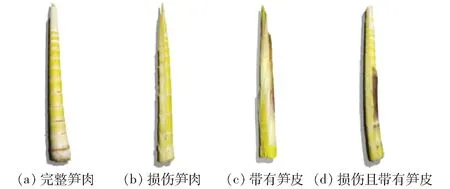

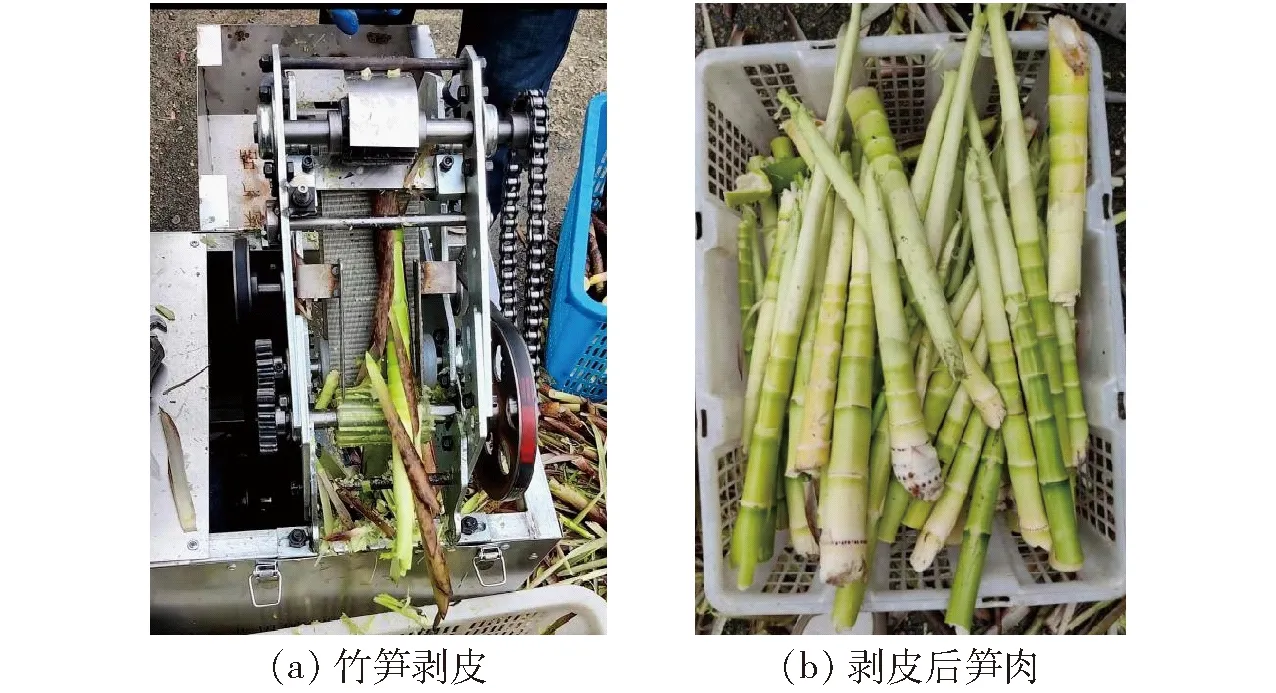

试验时,由人工喂入竹笋至机器入料口处,并在剥皮辊排出口接取完成剥皮作业的笋肉,每进行一组试验时,预先清理试验区域内的笋肉和笋皮,并调整各试验因素水平,稳定后进行竹笋剥皮。本次试验将笋肉损伤率Y1和笋皮剥净率Y2作为判断剥皮机性能的主要指标,根据GB/T 30762—2014《主要竹笋质量分级》的感官评定法确定竹笋损伤个数和未剥净个数,统计试验结果并分别计算出每组竹笋损伤率和剥净率,若笋肉出现损伤又带有笋皮,将该笋肉同时计入到损伤率和剥净率中,竹笋剥皮后物料如图8所示。

图8 竹笋剥皮物料Fig.8 Materials after bamboo shoots peeled

5.2 单因素试验与分析

5.2.1试验设计

针对竹笋物理特性复杂的问题,为确定竹笋长度、基部直径不同组合对剥皮效果的影响,以及为竹笋剥皮机正交试验确定最佳试验物料,进行单因素试验。根据竹笋圆锥形状特点,选取竹笋长度和基部直径作为试验因素;通过预试验,定义机器各参数的固定值为:刀片安装倾角为30°、剥皮辊转速为240 r/min、滚筒与剥皮辊轴心高度差为15 mm。以笋肉损伤率和笋皮剥净率为试验指标,对其分别进行单因素试验,研究竹笋不同尺寸对剥皮机性能评价指标的影响规律。

5.2.2试验结果与分析

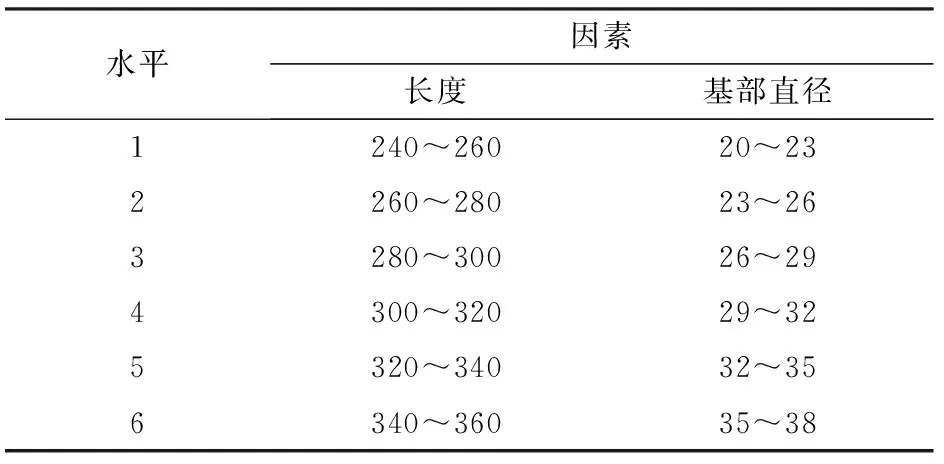

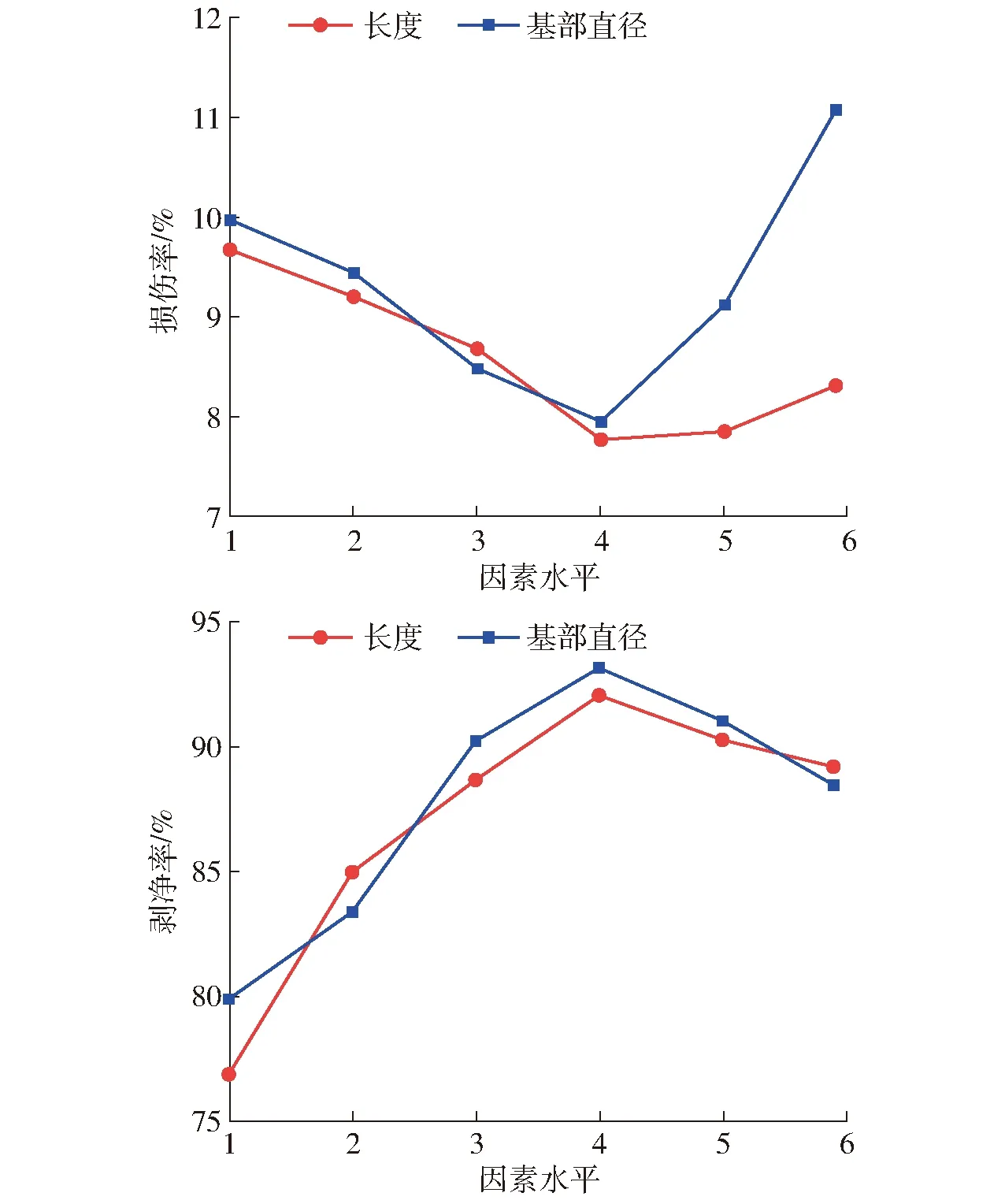

根据竹笋物理参数的测定,设定竹笋基部直径为30 mm,将竹笋长度分布范围取6个水平;设定竹笋长度为300 mm,将竹笋基部直径分布范围取6个水平(表2),将物料分类并分别进行单因素试验后,各性能评价指标与竹笋长度、基部直径的关系曲线如图9所示。

表2 单因素试验因素水平Tab.2 Factors and levels of single factor experiment mm

图9 单因素试验结果Fig.9 Results of single factor experiment

由图9分析可得,在所选水平范围内,随着竹笋长度的增大,笋肉损伤率先缓慢下降后缓慢上升,笋皮剥净率先急剧上升后缓慢下降;随着基部直径的增大,笋肉损伤率先缓慢下降后急剧上升,笋皮剥净率先急剧上升后缓慢下降。造成损伤率过大的原因是当竹笋直径过大时,切削深度也随之变大,导致笋肉容易损伤;造成剥净率过低的原因是当竹笋长度过小时,竹笋偏移或笋尖翘起,当竹笋基部直径过小时,难以切削到竹笋,因此都会导致残留笋皮。其中,当竹笋长度为300~320 mm时,笋肉损伤率最小,为7.78%,剥净率最大,为92.04%;当竹笋基部直径在29~32 mm时,笋肉损伤率最小,为7.96%,剥净率最大,为93.14%。因此最终确定长度在300~320 mm、基部直径为29~32 mm的竹笋作为剥皮机正交试验的物料样本。

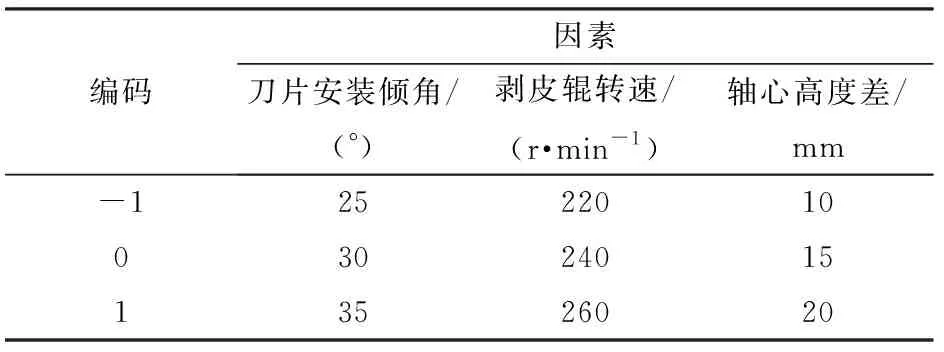

5.3 正交试验方案

刀片安装倾角:刀片与水平面倾角大于35°时,难以接触竹笋,刀片与水平面倾角小于25°时,对笋肉损伤过大。为保证切削上层笋皮,刀片安装倾角调节为25°~35°,设定3个水平为25°、30°、35°。

剥皮辊转速:当剥皮辊转速大于220 r/min时,笋皮脱落,剥皮辊转速大于260 r/min时,剥皮机整机会发生轻微振动。为保证安全性,剥皮辊转速调节范围为220~260 r/min,设定3个水平为220、240、260 r/min,通过HMI与变频调速器通讯控制电动机实现转速调节。

滚筒与剥皮辊轴心高度差:当滚筒与剥皮辊轴心在同一高度时,笋尖无法喂入,高度差大于20 mm时,笋肉尖部会撞击剥皮辊造成断裂。为保证笋肉完整,高度差范围为10~20 mm,设定3个水平为10、15、20 mm。

为得到各个因素最优值,设计多因素正交试验,因素编码如表3所示。获取竹笋损伤率和剥净率回归模型,求解剥皮装置最优参数组合。

表3 试验因素编码Tab.3 Experimental factors codes

5.4 试验结果与分析

5.4.1回归模型方程及显著性检验

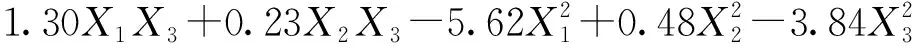

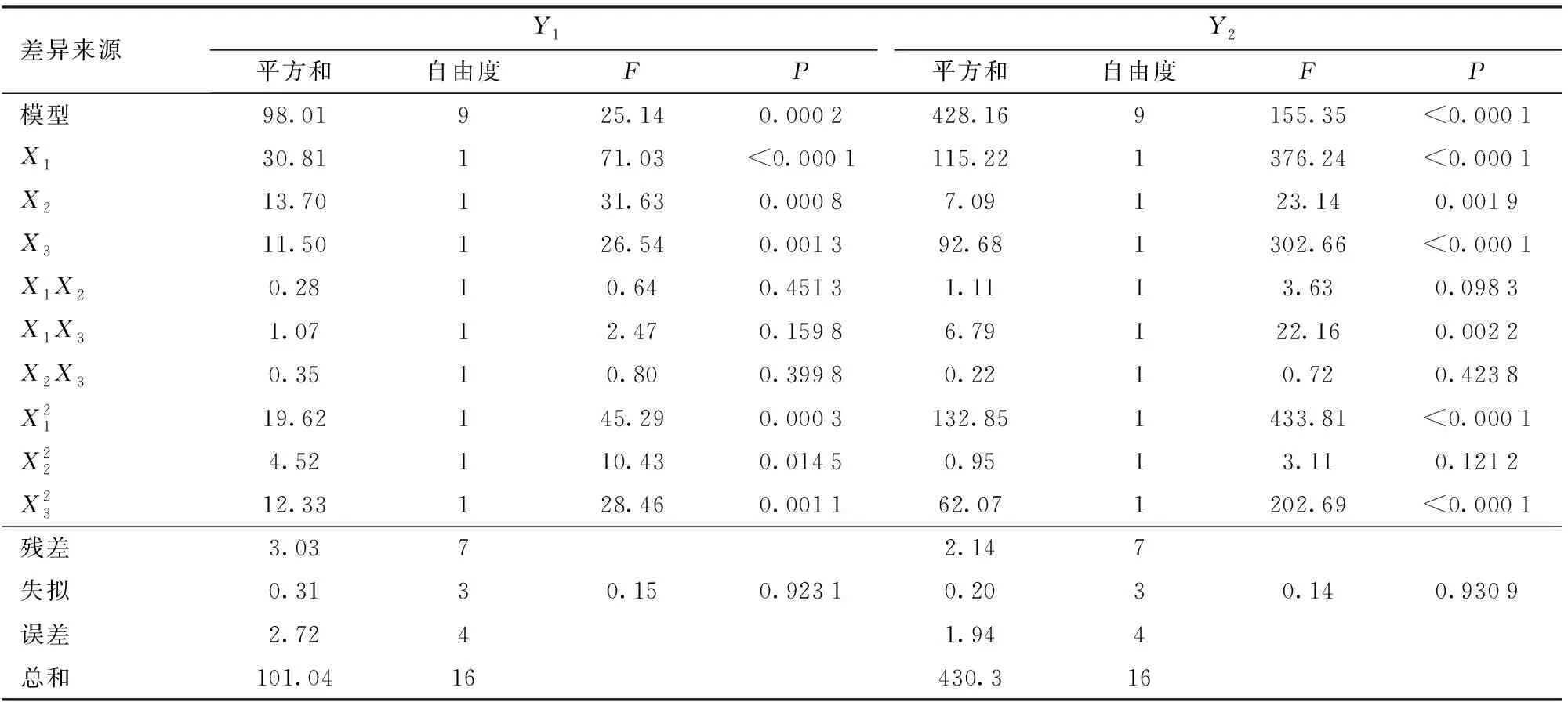

根据表4的数据样本,通过Design-Expert 8.0.6软件得到竹笋损伤率和剥净率二次多项式回归模型为

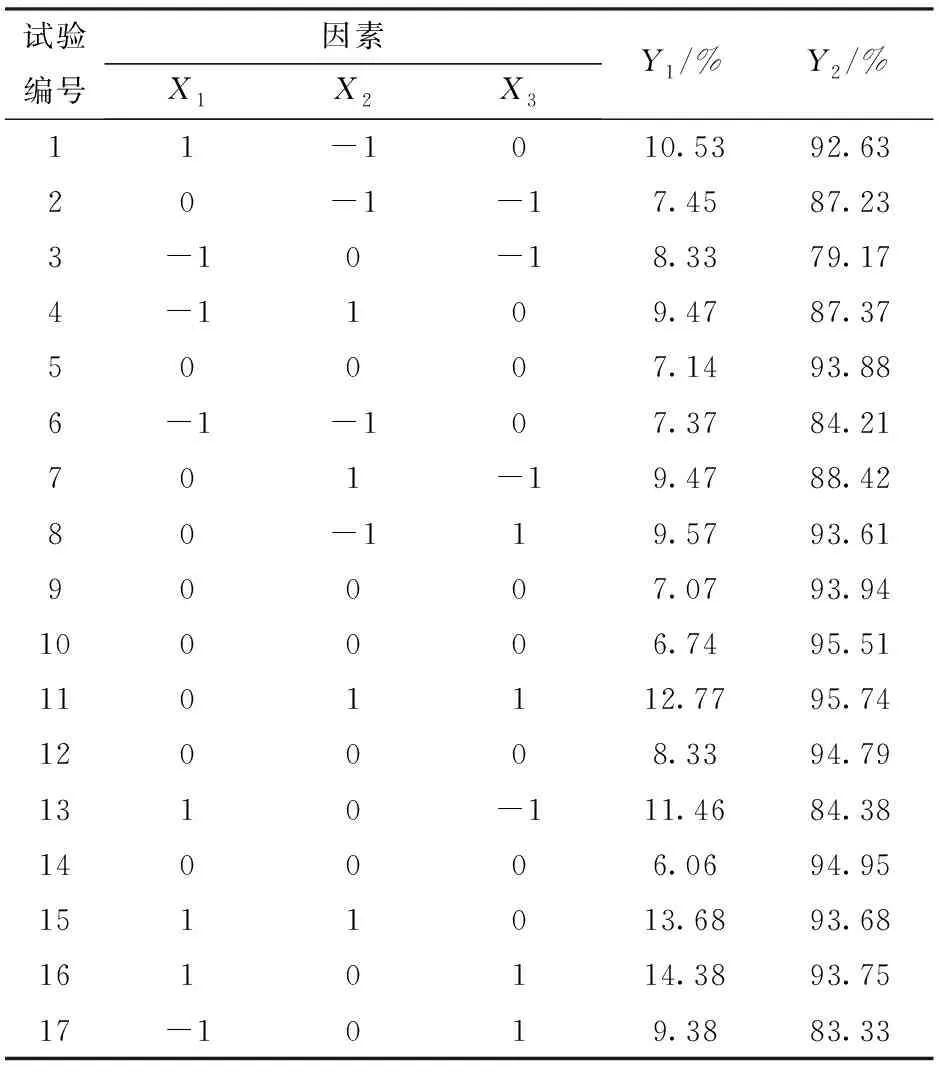

表4 正交试验设计与结果Tab.4 Experimental design and results

(21)

(22)

式中X1、X2、X3——因素编码值

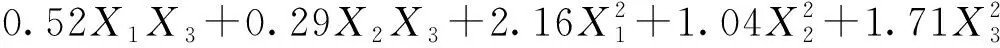

由表5可知,笋肉损伤率Y1和笋皮剥净率Y2两个回归方程高度显著,且回归方程失拟不显著,说明在所选试验参数范围内,回归模型与实际情况拟合度较高;损伤率Y1、剥净率Y2回归方程决定系数R2分别为0.908 7、0.985 4,表明回归方程预测值与实际值之间的一致性高度合理,故可用损伤率Y1、剥净率Y2回归模型对剥皮装置剥皮性能进行分析和预测。

表5 方差分析Tab.5 Variance analysis of experimental results

5.4.2因素分析

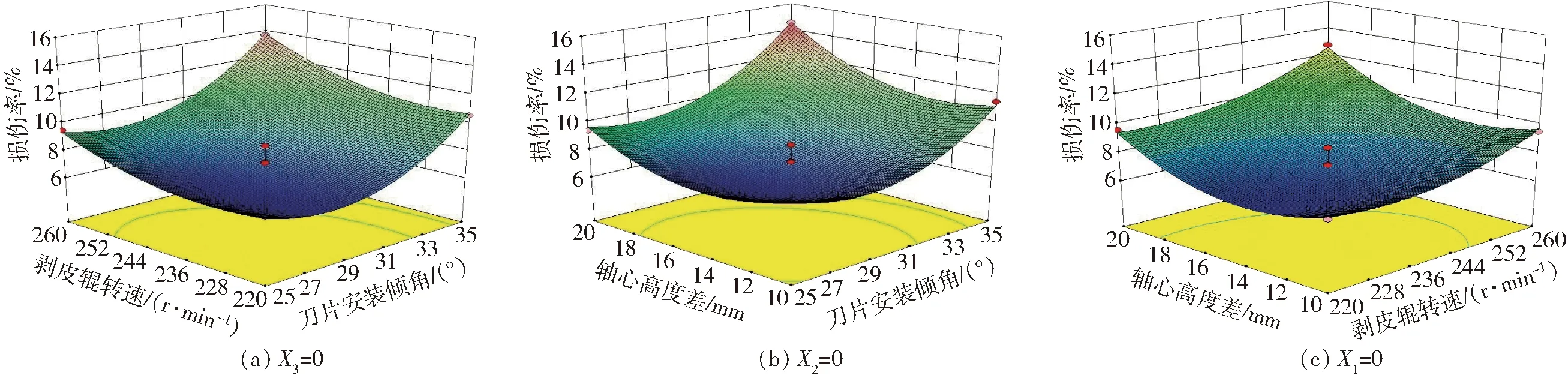

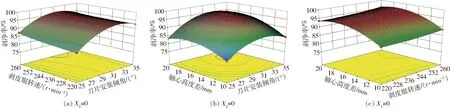

图10 试验因素对笋肉损伤率影响的响应曲面Fig.10 Response surface of experimental factors to breakage ratio of bamboo shoots

根据回归方程和响应曲面可得,刀片安装倾角、剥皮辊转速、滚筒与剥皮辊轴心高度差之间存在交互作用,并且对损伤率和剥净率影响较为显著。当刀片安装倾角一定时,损伤率随剥皮辊转速增大而增大;当剥皮辊转速一定时,损伤率随刀片安装倾角增大而增大;当刀片安装倾角变化时,损伤率变化区间较大,刀片安装倾角对损伤率指标影响更为显著(图10a)。当刀片安装倾角一定时,损伤率随滚筒与剥皮辊轴心高度差增大先减小后增大;当轴心高度差一定时,损伤率随刀片安装倾角增大而增大;当刀片安装倾角变化时,损伤率变化区间较大,刀片安装倾角对损伤率指标影响更为显著(图10b)。当剥皮辊转速一定时,损伤率随轴心高度差增大先减小后增大;当轴心高度差一定时,损伤率随剥皮辊转速增大而增大;当剥皮辊转速变化时,损伤率变化区间较大,剥皮辊转速对损伤率指标影响更为显著(图10c)。

当刀片安装倾角一定时,剥净率随剥皮辊转速增大而增大;当剥皮辊转速一定时,剥净率随刀片安装倾角增大先增大后减小;当刀片安装倾角变化时,剥净率变化区间较大,刀片安装倾角对剥净率指标影响更为显著(图11a)。当刀片安装倾角一定时,剥净率随滚筒与剥皮辊轴心高度差增大先增大后减小;当轴心高度差一定时,剥净率随刀片安装倾角增大先增大后减小;当刀片安装倾角变化时,剥净率变化区间较大,刀片安装倾角对剥净率指标影响更为显著(图11b)。当剥皮辊转速一定时,剥净率随轴心高度差增大而增大;当轴心高度差一定时,剥净率随剥皮辊转速增大而增大;当轴心高度差变化时,剥净率变化区间较大,轴心高度差对剥净率指标影响更为显著(图11c)。

图11 试验因素对笋皮剥净率影响的响应曲面Fig.11 Response surfaces of experimental factors to no-shell ratio of bamboo shoots

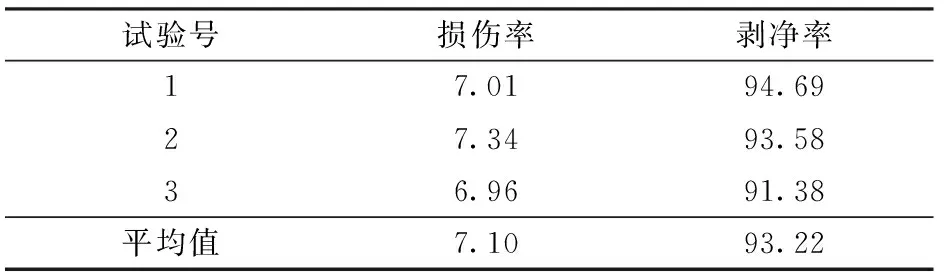

5.4.3验证试验

根据损伤率Y1和剥净率Y2的数学模型,在约束条件范围内对竹笋剥皮机的试验因素进行优化,为获得竹笋剥皮机性能最优参数组合,结合试验因素边界条件,对损伤率和剥净率2个评价指标的回归方程进行分析,建立竹笋剥皮机优化数学模型为

(23)

基于Design-Expert 8.0.6软件多目标参数优化模块对数学模型进行分析求解,得到最优参数组合为:刀片安装倾角为30.12°、剥皮辊转速为229.18 r/min、轴心高度差为15.43 mm,此时笋肉损伤率和笋皮剥净率分别为6.81%、94.59%。

为方便实际操作中参数的调节,各参数取整后得到最优组合为:刀片安装倾角为30°、剥皮辊转速为230 r/min、轴心高度差为15 mm。为进一步验证参数优化结果的正确性,将试验样机调整为取整后的参数进行竹笋剥皮机的验证试验(图12),每组试验选取20 kg当地早竹笋,连续喂入直至全部完成剥皮工作,保证其他因素不变的情况下,重复3次取平均值,试验验证结果如表6所示,即笋肉损伤率、笋皮剥净率分别为7.10%、93.22%,参数优化结果与验证试验结果基本一致。

图12 竹笋剥皮试验现场Fig.12 Experimental field of bamboo shoots peeling

表6 试验验证结果Tab.6 Experimental results of verification %

每一批竹笋尺寸各有不同,笋皮厚薄也不均匀,因此在剥皮过程中会出现笋肉损伤或笋皮未剥净的现象,通过对试验结果分析得知:笋肉损伤的原因是竹笋尺寸过大,则入切角度大,导致刀片切削至笋肉部分;笋皮未剥净的原因是竹笋尺寸过小,则入切角度小,刀片与笋皮难以接触,因此切削不到笋皮,从而也无法剥除笋皮。

6 结论

(1)为解决竹笋剥皮效率低下、笋肉损伤率高且笋皮剥净率低等问题,基于竹笋的物理特性参数,设计一款刀削结合滚动摩擦进料竹笋剥皮机,适用于基部直径为20~38 mm、长度为240~360 mm的早竹笋等品种。通过理论分析竹笋-机械动力学模型,确定剥皮机结构参数以及影响其工作性能的主要因素。

(2)为得到剥皮机的最佳工作参数,通过制造样机分别进行了单因素和正交剥皮试验。通过单因素试验确定剥皮机正交试验的物料样本长度为300~320 mm、基部直径为29~32 mm;利用Design-Expert 8.0.6软件进行数据处理,对评价指标回归方程综合优化,得出竹笋剥皮机最佳工作组合为:刀片安装倾角30.12°、剥皮辊转速229.18 r/min、轴心高度差15.43 mm,此时竹笋笋肉损伤率为6.81%,笋皮剥净率为94.59%。验证试验中笋肉损伤率为7.10%,笋皮剥净率为93.22%,试验值与理论值基本一致,表明机器满足设计要求。