蓄电池的充放电智能控制系统研究

2022-11-08宋曦刘超高文鹏王丽丹詹文浩

宋曦, 刘超, 高文鹏, 王丽丹, 詹文浩

(国网甘肃省电力公司信息通信公司,甘肃 兰州 730050)

0 引 言

近年来,我国在积极推进和大力提倡使用清洁能源,燃料电池电动汽车、纯电动汽车和混合动力汽车的使用越来越多[1]。各种电气系统中都离不开电能储能装置蓄电池的使用,其可靠性影响着供电系统和整个系统的稳定运行。蓄电池的充放电方式影响蓄电池的使用寿命,蓄电池的过充和过放都会对蓄电池本身特性产生很大的损害[2]。

针对上述问题,文献[3]在采集大量蓄电池充放电数据的基础上,开发出蓄电池管理系统,对蓄电池充放电过程进行监控。但系统对电池组热管理方面还有所缺失,不具备均衡充电控制。文献[4]中使用分级式蓄电池控制系统,对电池组采用分级管理方式,监控每个电池模块的数据并设置保险丝,保证了电池充放电的安全和高效。但系统采集到的数据精度较差,没有控制模块对蓄电池充放电进行控制。

针对上述研究中存在的不足,本文设计出蓄电池的充放电智能控制系统,通过数据采集模块对蓄电池组内部电压和电流进行监测,根据数据分析结果主控制器对充放电控制模块进行控制。

1 蓄电池充放电智能控制系统

1.1 系统整体设计

蓄电池使用寿命受很多因素的影响,其中过充电的影响程度最大。在充电过程中,当充电电流超过氧循环允许的最大范围时,会造成蓄电池过充电的现象。蓄电池的正极极板出现析氧的情况,使电池的容量降低。过放电情况的出现也会影响本身性能,长时间的深度放电会使蓄电池内部极板出现大量结晶,导致极板酸化,缩短蓄电池的使用寿命[5]。图1为放电深度和循环使用寿命的关系。

图1 放电深度与循环寿命关系

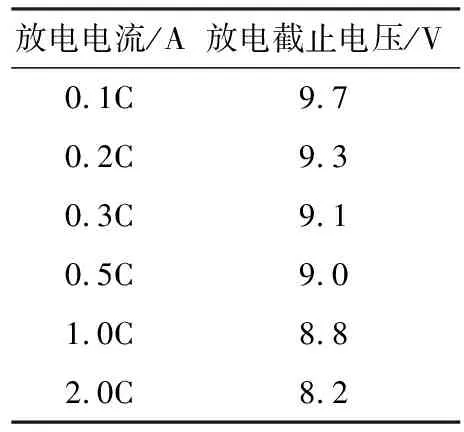

当放电电压低于截止电压时,蓄电池内部化学性质发生变化,使蓄电池组整体内阻增加,放电性能下降,严重影响蓄电池组的性能情况[6]。表1为不同放电电流下的放电截止电压。

表1 不同放电电流下的放电截止电压

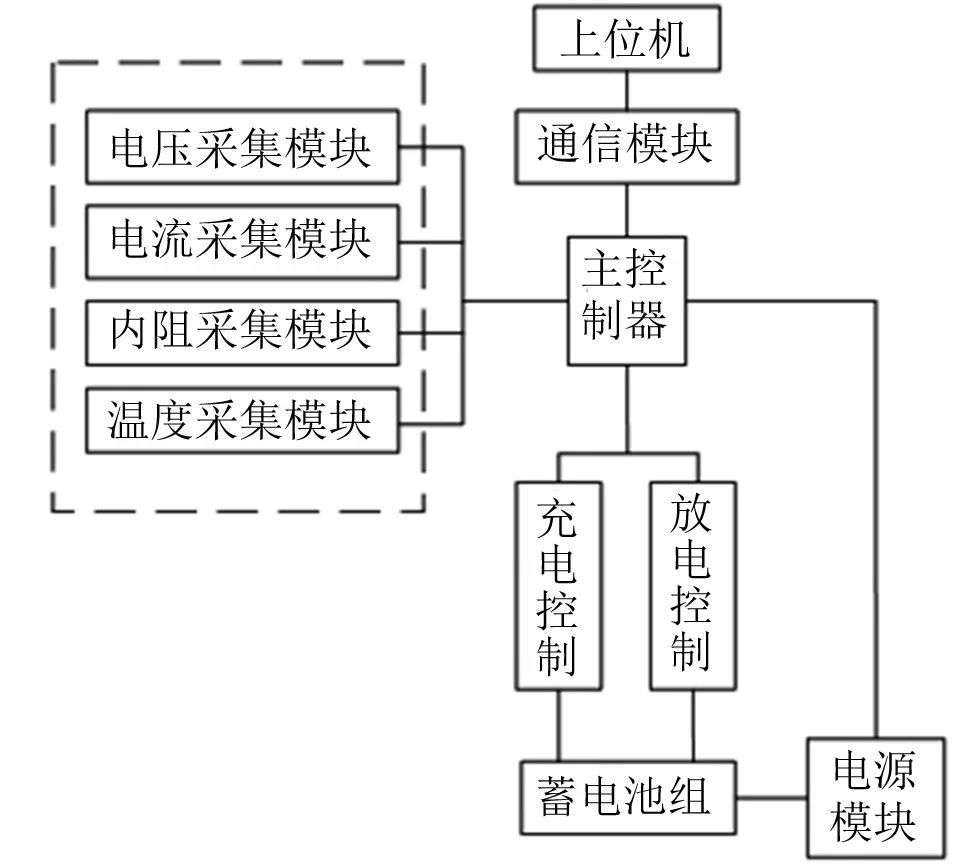

针对不同因素对蓄电池的影响,为避免过充电和过放电对蓄电池损害[7]。本文对串联式蓄电池组进行研究,实时监控蓄电池组内部的电压电流,保障了使用蓄电池期间的安全性能[8]。设计出充放电智能保护电路,保持充放电的高效工作状态。系统整体架构如图2所示。

图2 系统整体架构框图

系统中的核心部分是主控制器,数据采集模块对蓄电池组的电压、电流内阻和温度进行采集数据[9]。数据采集单元中使用了光耦合隔离电路,防止主控制器中的电压过高引起设备故障的情况出现,并且能够隔离因有电连接而引起的电流干扰,使数据采集单元中的输入信号和输出信号互相隔离,使系统的稳定性更强[10]。主控制器能够对数据采集模块中采集到的蓄电池组数据进行分析,根据蓄电池组的电压电流情况判断是否对充放电控制单元进行作用。

图3 两种阶段充电方式

图3为本研究蓄电池的充电方式。图3中:0~t1时间段内是恒流充电阶段;t1时刻之后为恒压充电阶段;x为蓄电池组两端的电压;y为充电电流。

在充电控制和放电控制模块中设置最大充电电流和最大放电电流,在充电或放电过程中电流超过最大阈值时,系统控制充电或放电切断。

1.2 电压采集与充放电控制电路设计

本研究系统通过主控制器来控制各个模板采集到蓄电池组的数据,并将数据传输到上位机中进行分析。主控制器选用Atmega16单片机,程序存储器按单时钟周期运行。主控制器中具有可擦除存储器和片内静态存储器,在系统突然断电的情况下,可将数据暂时保存在存储器中,防止数据丢失。表2为主控制器的特性。

表2 主控制器的性能指标

系统中电压采集模块对单体的蓄电池不是同时采集,而是采用电压巡检采集方式。图4为电压采集模块的电路。

电压采集模块中使用的光电耦合器件作用在控制系统和采集单元中,隔离电路中的前端负载和信号。当蓄电池组中蓄电池个数较多时,采用传统多路电压采集的方法,出现的数据误差较大的同时,电路的一致性也降低。本文采用电压巡检的方法采集蓄电池电压数据,成本较低,也避免了一致性较差问题的出现。

图4 电压采集模块电路图

图5 充放电控制电路图

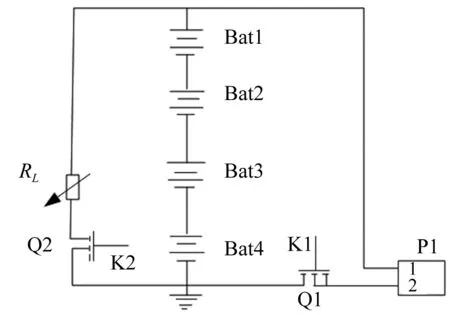

在充电达到饱和状态或放电达到剩余电容参数时,能够终止蓄电池的充放电状态,实现蓄电池的智能控制和保护作用。图5为系统控制模块中蓄电池的充放电控制电路。

图5中:P1为充电设备;K1、K2为驱动信号的输入端口;Q1、Q2为场效应管的开关;RL连接外部负载;Bat为电压采集电路中的局部电流回路。主控制器通过发出信号控制场效应管开关的断开。当蓄电池内部电容达到饱和状态时,电压达到截止电压值,主控制器发出信号传送到控制电路中,驱动MOS管工作。图6为充放电控制电路。

图6 驱动电路图

主控制器发送一个高电平或低电平电压信号来控制三极管的Q1和Q2的开断。充放电电路正常工作时,单片机发出的信号为高电平,电路中引脚C和F接收信号,三极管处于导通状态。电压过低时,单片机发出低电平信号,电路中K1、K2引脚电压升高到+15 V,开关断开,蓄电池停止充放电工作。

1.3 蓄电池充放电PID控制算法

蓄电池的充放电开关状态是非线性的时变系统,通断次数频繁,具体数据的处理没有标准的数学模型,本研究使用PID控制算法来完成蓄电池驱动电路的控制。PID控制算法原理如图7所示。

图7 PID控制原理图

PID控制算法是线性的,将蓄电池组的电压电流作为输出量融合PID线性组合构成控制量u(t),完成对蓄电池组充放电开关的控制,可表示为:

(1)

式中:Kp为时间常数;TI为积分时间常数;TD为微分时间常数。通过积分消除采集到的蓄电池组电流电压的数据误差,提高控制的精确度。

在蓄电池的充放电电路初始状态时,uC(0)=U0,iL(0)=I0。

由KVL可得:

(2)

式中:RiL为充放电电路中的总阻值;L为电感的值;uc为电容电压;Us为电路的总电压。

(3)

由此可得出系统的传递函数,可表示:

(4)

得出传递函数后,进一步通过PID算法对系统进行控制。增加量是控制量叠加的过程,用来模拟连续信号,将一定时间范围内的输出信号转变为数字信号用来调整被控制量的参数,由增量递加可得出:

Λu(k)=u(k)-u(k-1)=a0e(k)-a1e(k)+a2e(k)

(5)

式中:a0为k时刻电压电流信号所得的偏差信号;a1为k-1时刻时输出信号所得的偏差信号;a2为k-2时刻的输出信号所得的偏差信号。a0可表示为:

(6)

a1可表示为:

(7)

a2可表示为:

(8)

系统输出数据经过采样电路,经过数模转换与系统中预设的参照值相减得到偏差信号,利用增量递增公式计算出控制量的增量,与前一次输出量相加求出此时的输出量,进而改变蓄电池充放电系统中的电流值和电压值。

2 应用测试

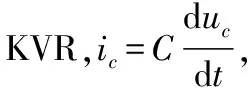

为验证本研究蓄电池充放电智能控制系统的性能,分别使用文献[3]方法、文献[4]方法和本文系统对蓄电池组充电过程中电流和电压进行数据采集,观察蓄电池内电流和电压变化情况。表3为本文数据采集模块的性能。

表3 数据采集模块

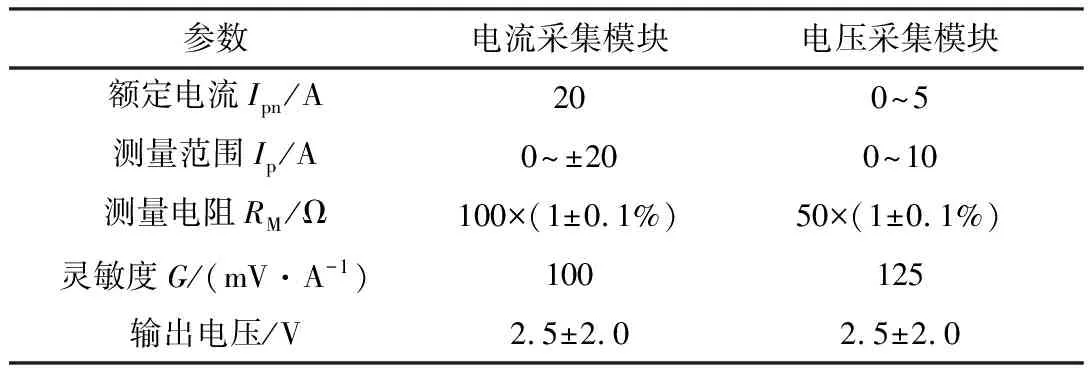

工作状态特性参数中用单体蓄电池的电压来计算整体蓄电池的电压,根据电压电流的数据判断蓄电池是否处于过充电或过放电的状态。表4为单体蓄电池的电压值。

使用三种系统对充放电控制进行测试,对蓄电池进行充电,两端电压处于过压状态时,检测系统能否及时调整电流,及时断开充电电路。使用三种系统对蓄电池充电时的电流波形如图8所示。

本文使用恒压恒流充电方式,蓄电池中的电流不断变化。0~10 min 时电流值恒定在9 A左右,10~20 min 上升到12 A,到20 min 时电流下降到5 A左右。随着蓄电池内电压的逐渐增大,蓄电池的充电电流不断调整,防止出现过充电的情况对蓄电池寿命产生影响。

表4 单体蓄电池的电压值

图8 系统电流波形图

文献[3]方法中电流值随着时间不断上升,到15 min时保持稳定,最大电流值达到15 A左右。文献[3]方法对蓄电池进行充电时充电电流过大,系统设定的保护电压值过高,自动断开充电的反应时间较长。系统充电时间过长影响蓄电池内部的循环次数,降低蓄电池的使用时间。文献[4]方法的充电电流值初始值较低为5 A,经过一段时间后上升至7 A左右保持稳定,经过20 min后上升到9 A持续一段时间后逐渐降低。文献[4]方法充电电流也随着蓄电池内部电压进行调整,但充电电流较小,对蓄电池的充电时间过长。相较于本文研究文献[4]方法进行调整电流的反应时间较长,在25 min时电流值才出现下降的趋势,是因为系统采集到的数据精度较低,数据误差较大,受到电路中电磁干扰,系统采集模块的抗干扰能力较差。

3 结束语

本文进行了蓄电池充放电智能控制系统的设计和实现。当蓄电池进行充放电,数据采集模块采集到的电压和电流等数据超过系统设定最大范围时,系统停止蓄电池的充电或放电,避免影响蓄电池的最佳工作性能和使用寿命,实现了蓄电池充放电的智能控制。但是系统还存在一定的局限性,本文的蓄电池组的单个电池数量较少、容量较小,在实际应用场景中需要数量更多、容量更大的蓄电池组,充放电控制系统还需进改进。