核电厂凝汽器泄漏监测系统问题研究及改进应用

2022-11-07赵显国孙振平

赵显国,孙振平,刘 伟

(中广核工程有限公司,广东 深圳 518124)

0 前 言

目前国内在运、在建核电厂均布置在沿海地区,使用海水做为凝汽器的冷却介质。凝汽器作为核电厂二次回路与海水的隔离边界,如果发生泄漏,就会导致二次回路给水中Cl-超标,目前国内的核电厂蒸汽发生器U型管与管板通常采用Alloy 600镍基合金材料或堆焊,这种材料对给水中的Cl-离子很敏感,浓缩的氯化物、硫酸盐等杂物,将导致蒸汽发生器二次侧应力腐蚀破裂、凹陷、点腐蚀等老化问题。在机组运行中当发生凝汽器泄漏,凝结水的水质恶化时,需要及时进行处理。凝汽器发生泄漏有多种原因,常由设备制造缺陷、机械撞击、汽水冲刷、管束振动、焊缝缺陷等因素造成凝汽器的泄漏[1]。当凝汽器泄漏超过运行限值时,机组需要降功率运行,查找凝汽器泄漏部位并进行维修。

1 凝汽器泄漏监测系统组成

目前核电机组凝汽器都设计有凝汽器泄漏监测系统,凝汽器泄漏监测系统主要由取样管路、检漏装置(包括汽水分离器、取样泵、离子交换柱、电导率表等)及阀门等组成。凝结水从凝汽器取样口经汽水分离、取样泵增压后,进入离子交换柱进行H+转换,之后进入电导率表测量电导率,从而反映凝汽器中海水泄漏情况,以便及时发现泄漏问题。

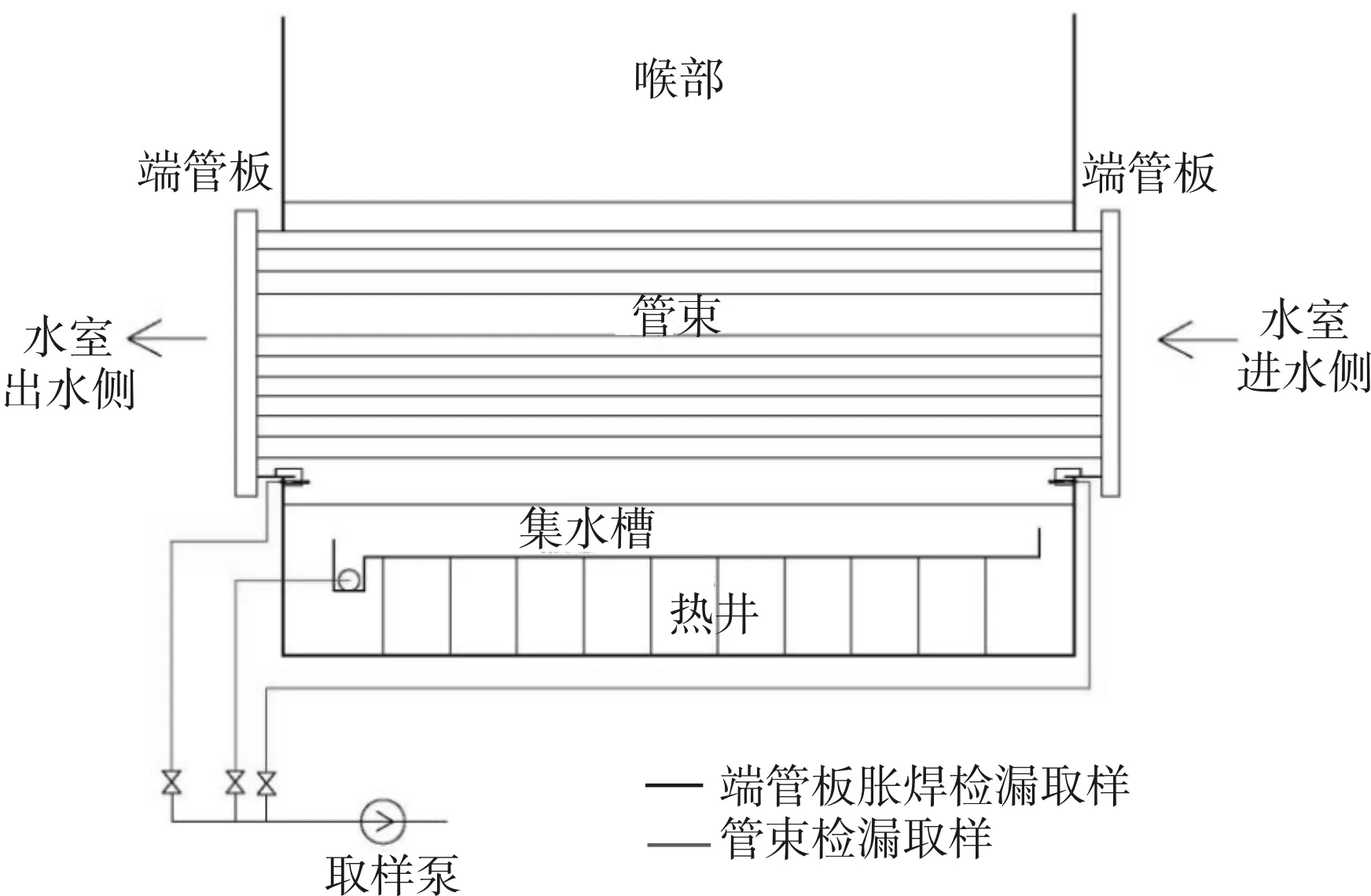

为实现对泄漏部位的快速、准确定位,每个凝汽器管束模块均应设置凝汽器泄漏监测系统,以便及时发现泄漏问题,典型的凝汽器管束泄漏监测系统流程见图1。每个凝汽器管束模块配置1套泄漏检测系统:设有3个取样口,进、出水侧端管板(钛复合板)下方各设有1个独立的取样口,分别用于监测进、出水侧钛复合板与钛管间的密封性,第三个取样接口在各管束正下方的热井集水板上、循环水出口侧侧板上,用于监测凝汽器冷却水管(钛管)长度方向是否发生泄漏,每个凝汽器管束模块上的3个取样接口通过母管接至一台取样泵。每台机组4个凝汽器管束模块共设置有12个泄漏监测系统取样支路,共配置4台取样泵。

图1 典型凝汽器管束泄漏监测系统流程图

2 问题描述

国内某CPR1000核电汽轮机组是一台引进型、单轴、一次中间再热、三缸、四排汽、冲动式、凝汽式、半转速汽轮机组,每个低压缸排汽配置一个凝汽器模块,每个凝汽器模块由两个管束组成,即每台机组凝汽器有4个管束模块组成,每个凝汽器管束模块配置1套泄漏检测系统。

该机组在调试运行期间便发现凝汽器泄漏监测系统取样流量不足,取样泵无法正常投运,在机组低负荷时问题更突出,主要表现为:当每个管束模块取样支路全开时,每台取样泵都有足够流量可以正常投运,以凝汽器1A管束模块为为例,其取样流量为3.15升/分钟,相同条件下,前期机组流量3.08为升/分钟;在管束取样支路中,当每个支路单独运行时,取样流量不足,取样泵无法正常连续运行,表1为各取样支管单独投运时取样泵可连续运行时间的试验结果,只有1路的取样流量能使取样泵持续运行60分钟以上。

表1 各取样支管单独投运时取样泵连续运行时间

从表1可以看出,有些管板的取样流量不足,有的管束几乎没有取样流量,最长才能坚持运行几分钟时间,而为了判断凝汽器的泄漏部位,每路支管都需要有足够的取样流量,保证取样泵连续运行。

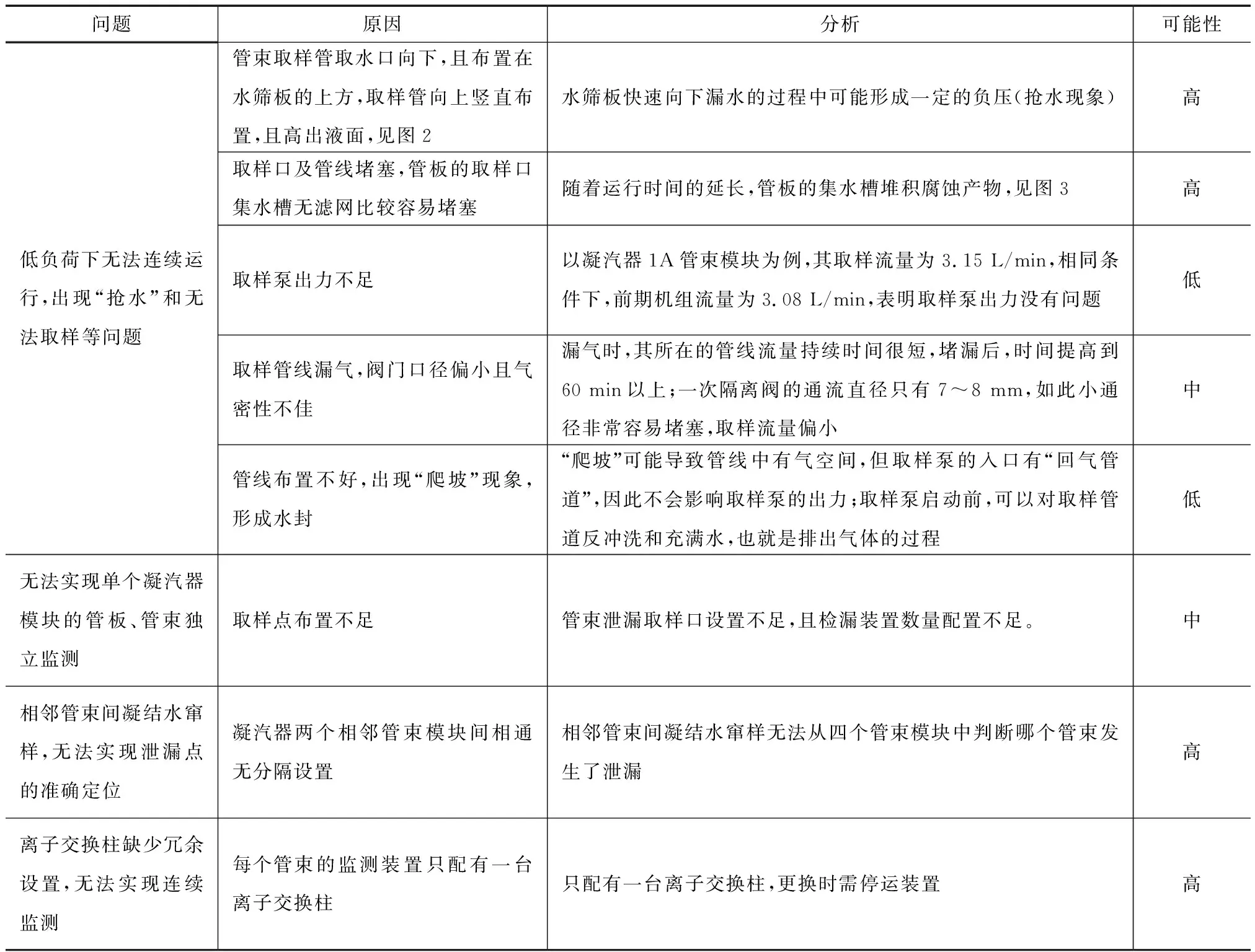

凝汽器泄漏监测系统在机组调试、运行期间主要存在的问题:第一,机组低负荷下无法连续运行,出现抢水和无法取样等问题;第二,取样点布置不足,无法实现单个凝汽器模块(由两个管束组成,对应一个低压缸)的管板、管束独立监测;第三,相邻管束间凝结水窜样,无法实现泄漏点的准确定位;第四,离子交换柱缺少冗余设置,无法实现连续监测。

因此,为了实现对凝汽器及时、准确的泄漏定位及在机组低负荷下能够正常投用以及在线连续监测,需要对凝汽器泄漏监测系统存在的问题进行分析并改进。

3 原因分析

通过现场查找和分析形成该核电厂凝汽器泄漏监测系统存在问题的主要原因分析,详见表2。

表2 凝汽器泄漏监测系统存在问题原因分析

图2 原设计管束取样口布置图

图3 管板取侧样口现场图

4 泄漏监测系统的改进

CPR 1 000核电机组投运初期,各主要厂家的凝汽器泄漏监测系统在运行中基本都存在上述几个问题,需要进行改进优化,以便及时发现凝汽器泄漏并能准确确定泄漏发生位置,节省维修时间并保证机组的安全运行。

4.1 泄漏监测系统无法连续运行问题的改进

对于凝汽器泄漏监测系统在机组低负荷时无法连续运行和出现抢水、无法取样等问题,实际采用的改进措施如下:

管束取样管取水口改为向上,取样管向下布置在水筛板液面下方,见图4。同时取样管增开32个Φ5小孔,开孔由原12个增为44个,有助于提高取样流量。

图4 设计改进后管束取样口布置

前端管板和后端管板增加了滤网,降低了取样管道被堵塞的风险。

一次隔离阀改造,将其内径由7 mm改为20 mm,增加阀门内径,避免阀门堵塞,保证流量及取样连续性。

正常情况下,取样水靠重力自流至检漏系统汽水分离器,对沿程管线及阀门气密性要求较高,采取安装后全程管线打压和采用密封性能好的阀门,如波纹管截止阀等,可以很好解决系统严密性不好的问题。

4.2 取样点布置不足的改进

针对取样点布置不足,无法实现单个凝汽器模块的管板、管束独立监测的问题主要进行以下改进工作:在凝汽器管束下方布置带孔管水筛板收集凝结水,用于管束泄漏监测;同时设置管板凝结水收集装置,用于管板泄漏监测。典型凝汽器泄漏监测系统管束和管板处取样点布置方案见图5、图6,可实现管板、管束独立取样监测。

图5 凝汽器管束模块泄漏监测取样布置方案一

图6 凝汽器管束模块泄漏监测取样布置方案二

管板取样点的布置采用了图7的方案,实际运行中发生了因取样口堵塞等原因无法取样的问题,后在取样口增设了滤网。

图7 凝汽器管束模块管板泄漏监测取样布置方案

为实现泄漏点的快速、准确定位,每个凝汽器模块(由两个管束组成,对应一个低压缸)至少配置2套检漏装置。每个凝汽器管束模块泄漏监测系统的取样设计布置满足典型取样流程系统的布置要求,保证每个凝汽器管束模块两端管板、中间管束有独立检漏的功能。

4.3 相邻管束间凝结水窜样的改进

某项目核电厂机组在凝汽器发生海水泄漏时,由于相邻管束间凝结水窜样,导致凝汽器泄漏监测系统无法从四个管束模块中判断哪个管束发生了泄漏,影响了维修时间。在凝汽器两个相邻管束模块间增加分隔板,可有效避免相邻管束间凝结水窜样,实现同一个凝汽器模块不同管束的独立监测,如图8所示。

图8 凝汽器相邻管束模块分隔板布置方案

4.4 离子交换柱缺少冗余设置,无法实现连续监测

由于系统原设计时没配置冗余的离子交换柱,更换时,系统需要停运,无法实现连续对凝汽器泄漏情况的监测。改进措施是在原系统中增加一路离子交换柱并联运行,并将接口更新为快速更换接头实现在线更换。

5 结束语

针对核电凝汽器泄漏监测系统在调试、运行中存在的问题进行了系统性归纳分析,提出了解决方案并进行了实施改造,运行情况良好。

凝汽器泄漏监测系统应满足:两端管板和管束独立监测,取样流量连续、稳定,合取样点布置理,避免窜样,且需有一定冗余设置,实现连续监测;管路、阀门选型需考虑对系统气密性影响,以实现对海水泄漏的快速准确定位,缩短维修周期。上述技术要求也可作为凝汽器泄漏监测系统的设计和采购的参考。