Ti-6Al-4V合金电脉冲辅助车削加工实验研究

2022-11-07冯耿超黎小辉王海波

冯耿超,黎小辉,王海波*

(1.深圳市世格赛思医疗科技有限公司,广东 深圳 518101;2.佛山科学技术学院机电工程与自动化学院,广东 佛山 528225)

钛合金因具有高的比强度、优秀的耐腐蚀性能、良好的低温力学性能等优异特性而被广泛应用于飞机、火箭、导弹及航空发动机制造等航空航天领域中[1-5]。以Ti-6Al-4V为代表的钛合金材料近年来在汽车、造船、医学工程等领域开拓了新的应用市场,取得了显著的经济和社会效益[6-8]。但钛合金导热性差、塑性低、加工硬化严重、弹性模量小等诸多加工性缺点也造成了其切削加工生产效率低下、成本高昂等生产制造难题[4,8-9]。因此,钛合金材料的高效低成本切削加工技术一直是机械加工领域研究的重要课题。

电脉冲作为一种辅助外场在金属材料的塑性加工领域得到了广泛应用。所谓电致塑性,是指在难加工金属材料的塑性成形过程中对其施加电脉冲等物理外场,材料受到电场或电磁场作用,内部位错缠结打开、位错运动速度加快、变形抗力降低、塑性显著提高的现象,其可实现金属材料的高效塑性成形加工[10]。电脉冲可显著改善金属材料的塑性加工性能,引发再结晶、相变、应力释放及微观结构演变,对材料的强度、塑性、内部组织及疲劳寿命产生重大影响[11-21]。国内外很多专家学者都对电致塑性的作用机理进行过深入探索,并在金属材料的拉拔、轧制、热处理等很多方面开展了应用研究[22-28]。但关于电脉冲在金属材料切削加工过程中的应用研究却鲜有报道。本研究将电脉冲引入到Ti-6Al-4V合金的车削加工中,使主切削力、表面加工硬化和轴向表面粗糙度明显下降,表面加工质量得到显著提高,并对电脉冲辅助车削加工的作用机理做出了探索解释。

1 实验部分

1.1 实验材料

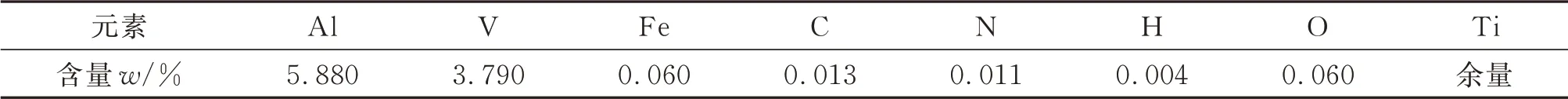

实验所用材料为退火态直径为13.6 mm、长度为150 mm的Ti-6Al-4V合金棒材,表面呈磨光态,其屈服强度844 MPa、抗拉强度919 MPa、断后伸长率 11.70%、断面收缩率27.51%,其化学成分列于表1。

表1 Ti-6Al-4V合金棒材的化学成分Table 1 Chemical component of the as-received Ti-6Al-4V alloy rod

1.2 实验方法

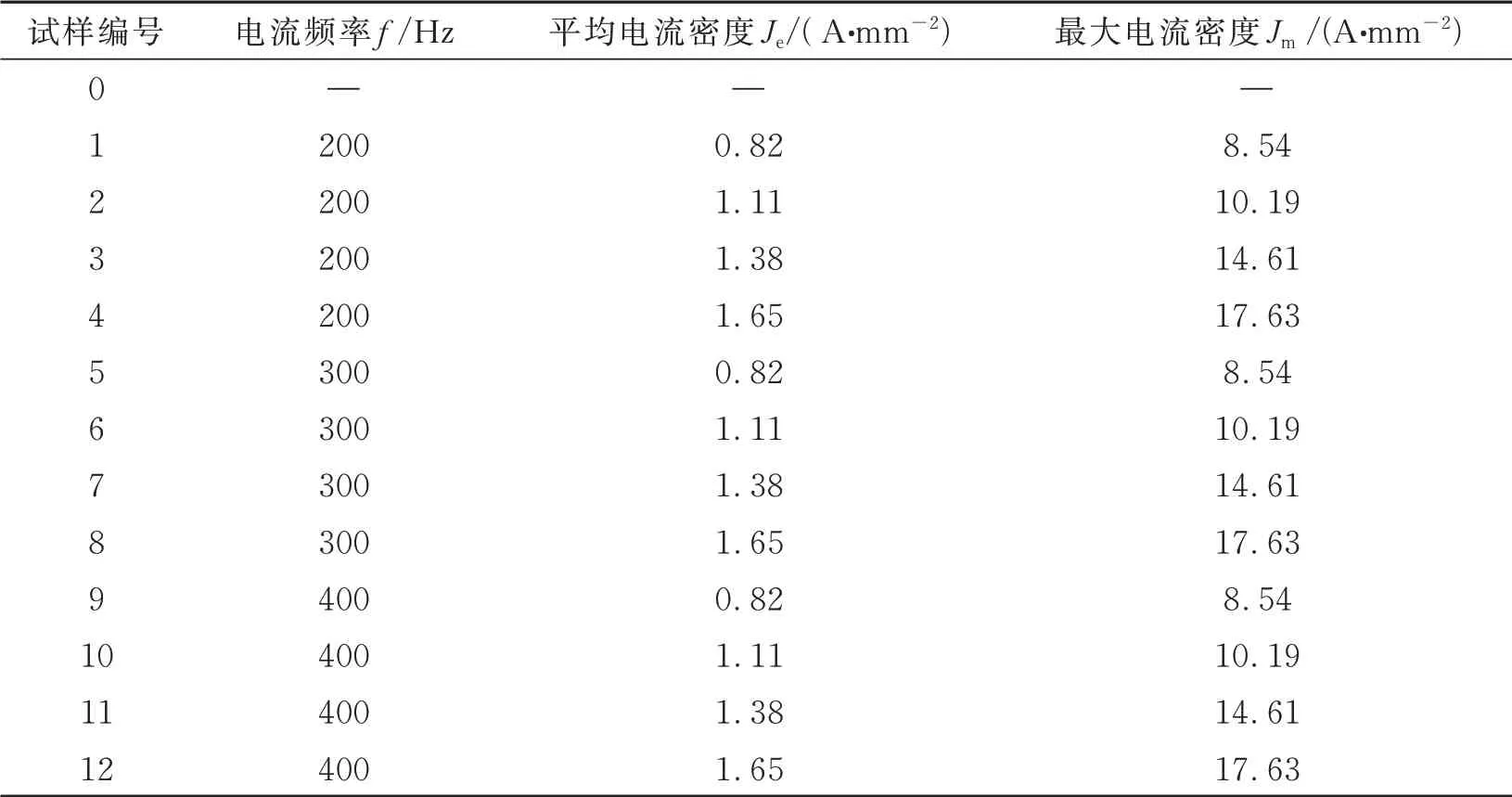

Ti-6Al-4V合金的电脉冲辅助车削加工实验在基于普通车床自行设计搭建的实验平台上进行,实验装置结构如图1所示。车床与地面绝缘,车床刀架和尾座与车床床体绝缘,电流通过安装于车床主轴端的旋转电极A和安装于尾座端的旋转电极B导入工件中,具体电路为电源正极→旋转电极A→车床主轴→卡盘→工件→尾座→旋转电极B→电源负极。工件的有效夹持长度为80 mm,切削参数为切削速度43 m·min-1、进给量0.2 mm·r-1、背吃刀量0.6 mm,切削刀具为使用带断屑槽的C型YG6X材质刀粒的可转位车刀,其前角6°、后角6°、主偏角95°、刃倾角6°,刀尖圆弧半径0.2 mm。电脉冲由自行设计的脉冲电源提供,其波形为尖波、脉宽为60μs,电脉冲参数列于表2。

图1 电脉冲辅助车削加工实验装置结构示意图Figure 1 Schematic diagram for the core apparatus of electropulsing-assisted turning experimental platform

表2 Ti-6Al-4V合金电脉冲辅助车削加工实验所用电脉冲参数Table 2 The electropulsing parameters used in electropulsing-assisted turning for Ti-6Al-4V alloy

1.3 分析方法及仪器

用K型表面热电偶,测定工件静止状态下的表面温度。采用参考文献[29]所介绍的方法,测定主切削力。用Surtronic S25接触式表面粗糙度测试仪,测定轴向粗糙度。用HVS-1000B显微维氏硬度计,测试切削槽内的显微硬度,其中测试载荷100 g、保荷时间30 s。用FLIR SC655红外热像仪,监测切削过程中切屑表面的温度。用KH-7700三维数字显微镜,观察加工表面及切屑表面微观形貌。用Hitachi S4800扫描电子显微镜,观察工件横截面显微组织。

2 结果与讨论

2.1 切削前工件表面的平衡温度

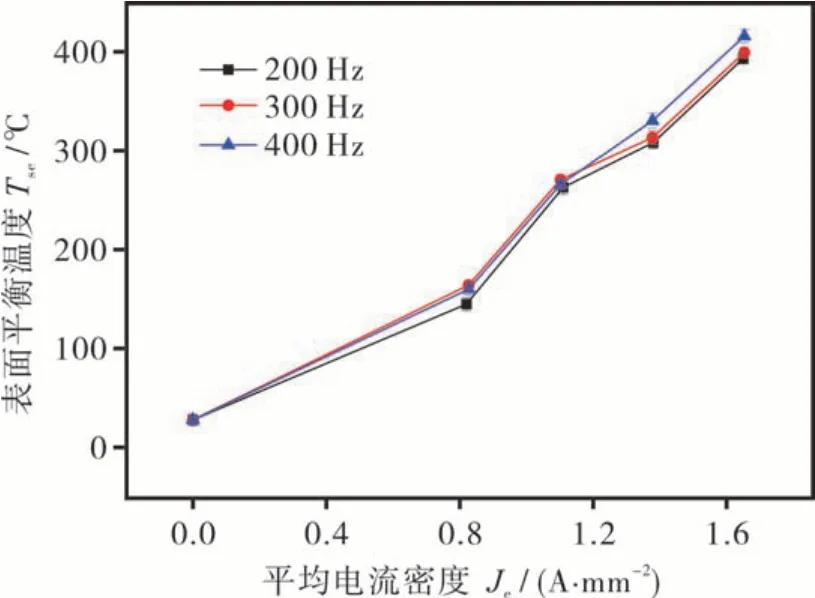

电脉冲具有焦耳热效应和非热效应,焦耳热效应导致工件表面温度升高。当电脉冲焦耳热效应产生热量的速度与工件的散热速度相同时,工件表面温度达到平衡值。为避免工件表面温度不稳定对研究评价造成影响,车削加工开始前先对工件施加电脉冲,待工件表面温度达到稳定平衡后再进行车削加工。平均电流密度为电脉冲焦耳热效应的特征参量,工件表面平衡温度主要决定于平均电流密度。图2为工件表面的平衡温度图。

图2 T i-6Al-4V合金电脉冲辅助车削加工开始前工件表面的平衡温度Figure 2 The surface equilibrium temperature of Ti-6Al-4V specimens caused by electropulsing before the start of turning process

从图2可见:平均电流密度相同时,工件表面平衡温度基本相同;平均电流密度越大,工件表面平衡温度越高。电脉冲引起工件表面温度适度上升,可使表面切削区强度等性能适度下降,对后续切削加工产生积极影响。但实验过程中发现,平衡温度超过400℃时会造成工件表面氧化变色,严重影响加工质量。因此,应控制工件表面平衡温度小于400℃,即平均电流密度小于1.65 A·mm-2。

2.2 主切削力

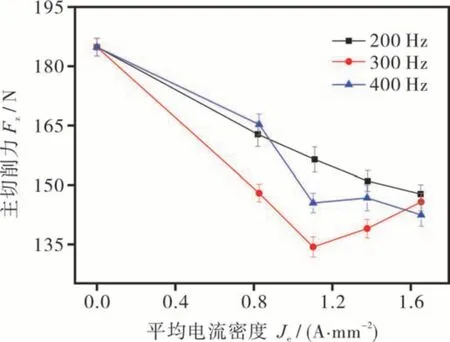

图3为Ti-6Al-4V合金在电脉冲辅助车削加工中主切削力的变化。从图3可见:普通车削时主切削力高达185.11 N,而施加电脉冲后主切削力总体呈现下降趋势;当电脉冲频率为300 Hz时主切削力的下降趋势最为显著,平均电流密度为1.11 A·mm-2时主切削力达到了最小值134.62 N,相比于普通切削下降达27.3%。

图3 Ti-6Al-4V合金在电脉冲辅助切削加工中主切削力的变化Figure 3 The main cutting force of T i-6Al-4V specimens during electropulsingassisted turning

由于电脉冲的焦耳热效应和电致塑性效应随电脉冲的增大逐渐增强,且材料的电致塑性效应在特定频率下其增强效果更为显著,在二者的共同作用下使得金属材料表面的塑性变形能力大幅提升,变形抗力显著下降,主切削力也随之降低,因此主切削力总体呈现下降趋势;但当电脉冲过大,焦耳热效应占据主导地位时,切削区的温度显著上升,Ti-6Ai-4V合金会与空气中的氮氧发生剧烈反应,生成硬度很高的钛的氮氧化物,这会导致材料表面硬度升高而加速刀具的磨损,此时主切削力不再降低,甚至有逐渐上升的趋势。由此可知,优化参数的电脉冲会使得主切削力下降,促进切削过程进行,但过高的电脉冲反而会对切削过程产生不利影响。

2.3 切削槽内部的显微硬度

图4为工件已加工表面切削槽内的显微硬度。从图4可见:普通切削在工件表面造成了严重的加工硬化,切削槽内部显微硬度达到403 HV0.1;施加电脉冲后切削槽内的显微硬度明显下降,当平均电流密度小于1.38 A·mm-2时显微硬度下降很快,当平均电流密度进一步增大时显微硬度却有所回升;当平均电流密度为1.11 A·mm-2、频率300 Hz时,切削槽内的显微硬度为336 HV0.1,相比于普通切削下降16.6%。

图4 Ti-6Al-4V合金电脉冲辅助切削加工切削槽内的显微硬度Figure 4 The micro-hardness in cutting groove on surface of Ti-6Al-4V specimens

电脉冲辅助切削加工中工件表层硬度的变化,是因为电脉冲直接影响了切削变形层塑性变形的加工硬化强弱程度。切削加工本身会在材料表面造成塑性变形,导致变形层发生加工硬化,进而引起硬度上升。但电脉冲的加入,提高了切削层的塑性变形能力,使变形层加工硬化减弱,直观上表现为施加电脉冲后工件表面硬度小于普通切削加工。当电脉冲过大热效应占据主导地位时,工件表面温度显著上升,Ti-6Al-4V合金会与空气中的氮氧发生剧烈反应而生成硬度很高的钛的氮氧化物,这直接导致工件表面硬度显著升高并加速刀具磨损,对切削过程产生不利影响。

图5为Ti-6Al-4V合金电脉冲辅助切削加工前后工件表层显微硬度梯度分布。从图5可以看出:车削加工前,Ti-6Al-4V合金表层显微硬度几乎与其内部保持一致(约304 HV0.1),表层无加工硬化;虽然普通车削和电脉冲辅助车削加工的硬化层深度均约150μm,但二者的显著差异在于加工硬化程度和显微硬度分布梯度的不同,普通车削加工会在合金表层引起严重的加工硬化且表层内的硬度梯度很大,而电脉冲辅助车削加工(平均电流密度为1.11 A·mm-2、频率300 Hz)后合金表面硬度相比于普通切削显著下降。

图5 Ti-6Al-4V合金电脉冲辅助切削加工前后工件表层显微硬度梯度分布Figure 5 Cross-sectional micro-hardness gradient distribution within the surface layer of Ti-6Al-4V specimens

2.4 加工表面的轴向粗糙度

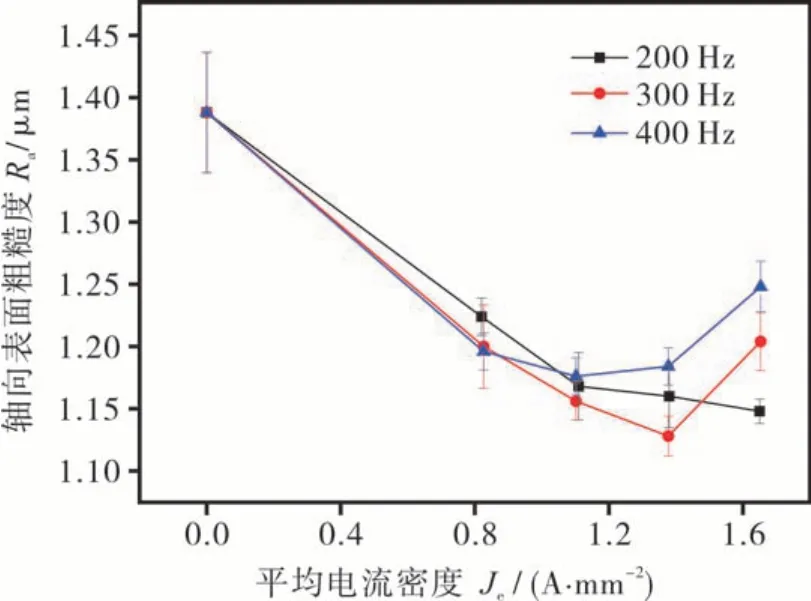

车削加工后工件表面的轴向粗糙度如图6所示。从图6可见:施加电脉冲后,加工表面的粗糙度显著下降,并且下降趋势随电流密度的增大而增大;当平均电流密度大于1.11 A·mm-2时,表面轴向粗糙度有所回升增大;当频率为300 Hz、平均电流密度为1.11 A·mm-2时,工件的轴向表面粗糙度Ra为1.13μm,相比于普通车削(Ra为1.39μm)下降了18.7%。

图6 Ti-6Al-4V合金电脉冲辅助切削加工对工件已加工表面轴向粗糙度的影响Figure 6 The axial surface roughness on Ti-6Al-4V specimens

电脉冲可显著降低切削变形引起的加工硬化,增强或维持切削区具有较好的剪切变形能力。此外,切削过程中刀具尖端很容易形成积屑瘤,积屑瘤会改变刀具尖端的几何角度,从而影响切削加工质量,并且积屑瘤长大到一定程度后很容易发生破裂脱落,造成切削过程的不稳定,严重的会直接影响表面加工质量。而电脉冲可以提升工件表层塑性变形能力、减弱切削过程中工件的颤振,有效阻止积屑瘤的长大并有利于维持积屑瘤的稳定状态,从而获得较好的加工质量,降低表面加工的粗糙度[30]。但电脉冲参数过大时,Ti-6Al-4V合金与空气中的氮氧发生剧烈反应生成硬度很高的钛的氮氧化物,工件表面硬度会显著升高而加速刀具磨损,磨损的刀具表面更容易形成积屑瘤且积屑瘤更不稳定,很容易造成切削过程的不稳定,使得加工表面质量变差,粗糙度升高。

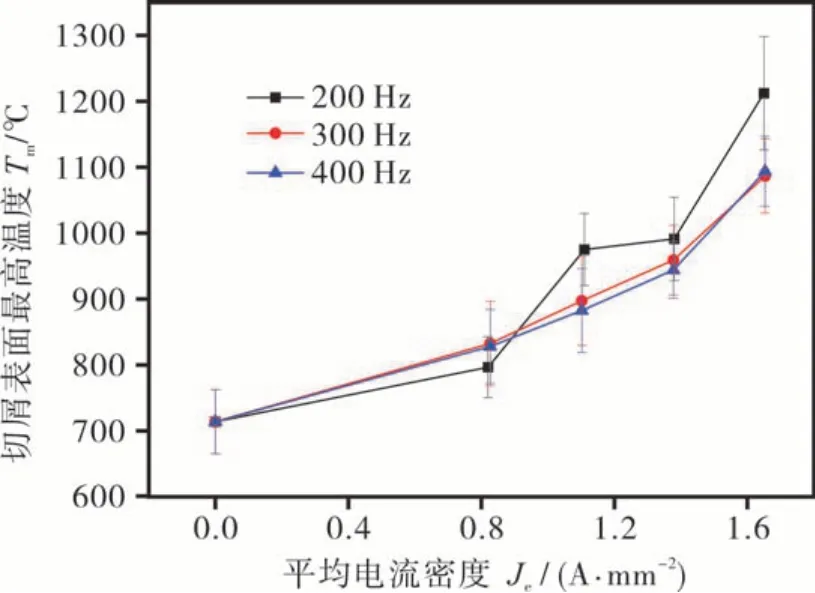

2.5 切屑表面最高温度

Ti-6Al-4V合金电脉冲辅助切削加工中切屑表面的最高温度如图7所示。从图7可见:施加电脉冲后,切屑表面的最高温度随电流密度的增大逐渐呈上升趋势;平均电流密度达到1.65 A·mm-2时,切屑表面的最高温度超过了1000℃。有关研究表明[15]:在适当热效应辅助作用下,电致塑性效应对金属材料位错运动速度的促进作用将呈爆发式增长,极大提高金属材料的塑性变形能力,比单纯热效应产生的温度上升而带来的位错运动速度提升效果要明显很多;电脉冲兼具焦耳热效应和电致塑性效应,可在较低温度下产生非常明显的塑性变形能力增强作用,使得切削过程中材料表层的抗变形能力显著降低,材料表面和切屑的加工硬化程度明显减弱且刀具磨损减小,从而对切削过程产生积极影响;但当电脉冲过大引起切削区温度严重升高时,会导致工件表面氧化,使表面硬度升高并加速刀具磨损,形成的积屑瘤不稳定性增高,严重影响表面加工质量。因此,选择合适的电脉冲参数,维持切削区温度在合理的工作范围内才能获得最佳的切削加工效果。

图7 Ti-6Al-4V合金电脉冲辅助车削加工中切屑表面的最高温度Figure 7 The maximum temperature on chip surface in cutting area of Ti-6Al-4V specimens

2.6 加工表面的微观结构

图8为Ti-6Al-4V合金车削加工表面和相应切屑的微观形貌。从图8可见:工件的车削表面形貌并无太大差异,但两相邻切削槽之间的切削棱边缘的形貌发生了明显变化;普通切削,一般会形成锯齿状切屑,并在加工表面切削棱边缘留下类似锯齿状剥离撕裂的痕迹,降低表面加工质量;施加电脉冲后(平均电流密度1.11 A·mm-2、频率为300 Hz),切屑边缘变得光滑连续,原来的锯齿状特征消失,切削棱边缘也变的更加光滑。

图8 电脉冲辅助切削加工对Ti-6Al-4V合金加工表面及切屑微观形貌的影响Figure 8 The micro-morphology of machined surface on specimens and on the corresponding chips

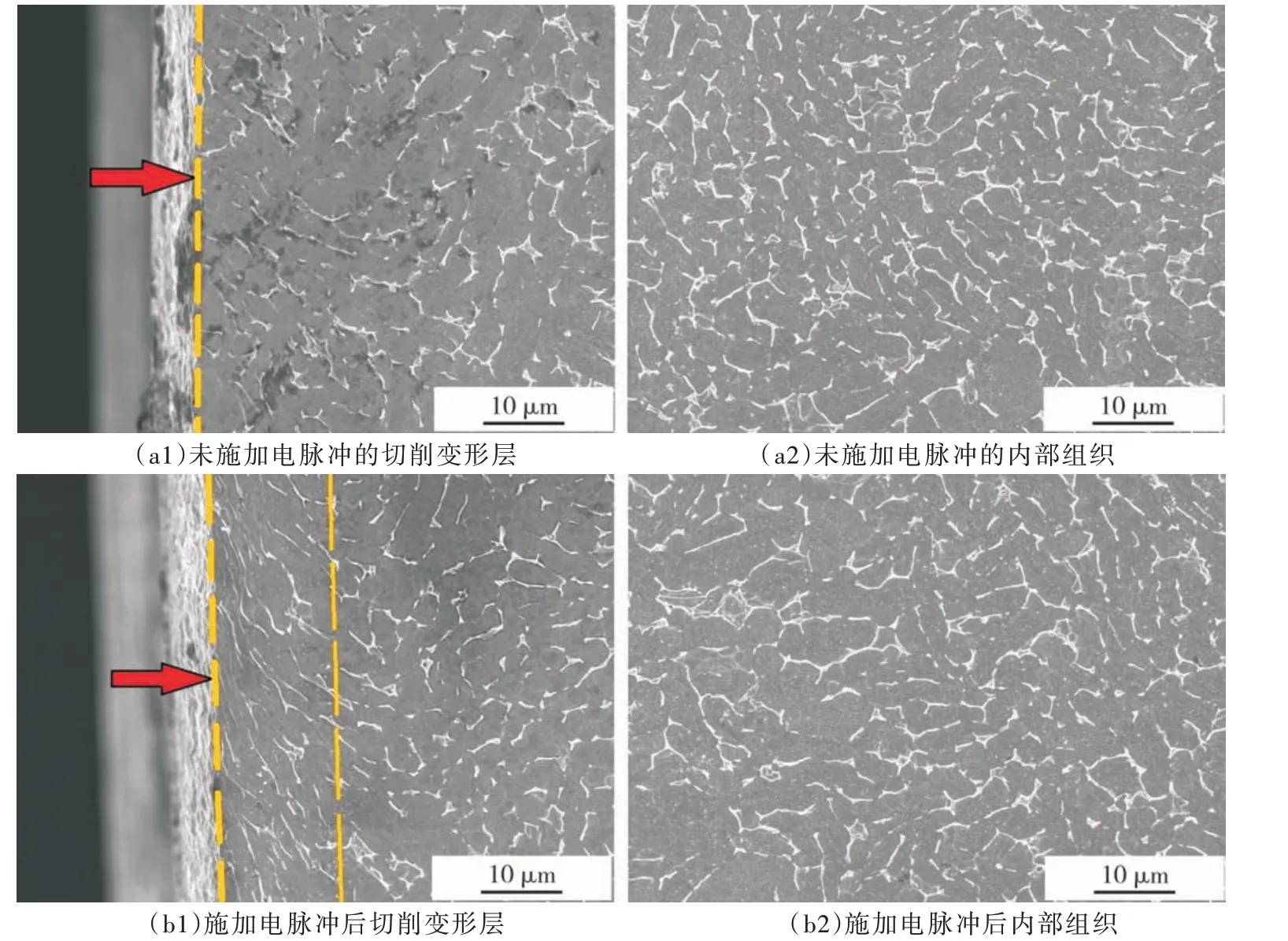

2.7 切削变形层及工件内部的显微组织

Ti-6Al-4V合金切削变形层及内部的显微组织如图9所示,工件表面部分的界线用粗黄色虚线标记,具体位置如红色箭头所示。从图9可见:普通车削时,工件表面层并无明显的流变层出现;在平均电流密度1.11 A·mm-2、频率为300 Hz的电脉冲辅助切削中,工件表面层晶粒被拉长变形并出现了明显的流变层,厚度大约为8μm(细虚线与工件表面粗虚线之间区域);此外,对比可以发现两种加工方法对工件内部组织没有明显的影响。说明,电脉冲可显著提高切削加工区的塑性变形能力,改善Ti-6Al-4V合金的切削加工性能,但不会对材料的心部组织产生显著影响,这可能与Ti-6Al-4V合金本身的稳定的退火态组织状态有关。

图9 Ti-6Al-4V合金切削变形层及工件内部的显微组织形貌Figure 9 Microstructures of the cutting layer and center in specimens

2.8 电脉冲辅助车削加工机理分析

电脉冲的焦耳热效应和电致塑性效应对切削变形区的塑性变形能力产生显著影响。电脉冲的焦耳热效应可引起工件表面温度升高,促使变形区原子运动扩散和位错运动加速,减弱切削变形引起的加工硬化,增强和维持切削区具有较好的剪切变形能力,使得切削过程阻力变小。较高的表面温度可以降低表面切削加工硬化,对后续加工产生积极影响。电脉冲的电致塑性效应对切削区塑性变形能力的提高,体现在电脉冲与材料内部电子的相互作用上。有研究认为[31-32]:金属内部位错等缺陷很容易造成其附近电子密度分布的不均,而电子密度分布不均的明显畸变使金属材料可以更容易地发生塑性变形;在金属材料的切削过程中施加适当频率和强度的电脉冲,可以造成其内部电子密度分布的瞬时畸变,从而大幅提高其塑性变形能力;在位错等缺陷高度集中的表层切削加工区,电脉冲引起的电子密度分布畸变更为严重剧烈,且不同频率下电脉冲对电子密度分布造成的畸变存在很大差异,产生类似物质波的共振现象[31],使得特定频率电脉冲作用下金属材料的电致塑性效应最大化(本研究的Ti-6Al-4V合金为300 Hz);电脉冲对表层切削区金属材料的塑性变形能力改善最为明显,直观表现为主切削力降低,同时切屑的形成过程更加顺畅,表面加工质量进一步得到提高;电致塑性效应和焦耳热效应的耦合作用,能在最大程度上影响切削过程。在适当焦耳热效应的辅助作用下,电致塑性效应对金属材料位错运动速度的促进作用将爆发式增长,极大程度提高金属材料的塑性变形能力,这是单纯焦耳热效应产生的温度上升而带来的位错运动速度提升效果所无法比拟的[15]。电脉冲兼具焦耳热效应和电致塑性效应,可在较低温度下产生非常明显的塑性变形能力增强作用,使得切削过程中材料表层的变形抗力显著下降,加工硬化显著降低,一定程度上可以减弱切削刀具的磨损。此外,电脉冲提升表层塑性变形能力、减弱切削过程中工件的颤振,可以有效阻止积屑瘤的长大并有利于维持积屑瘤的稳定状态,从而获得较好的表面加工质量,直观上降低了表面加工的粗糙度。因此,在适当的电脉冲作用下难加工金属材料的切削效率和加工质量可以得到显著提升,但当电脉冲过大引起切削区温度严重升高时会导致工件表面氧化并加速刀具磨损,形成的积屑瘤不稳定性增高,出现严重影响表面加工质量等不好的结果。因此,优选电脉冲参数,是电脉冲辅助车削加工获得良好加工效果的关键。

3 结论

电脉冲辅助车削加工可以显著提高Ti-6Al-4V合金切削区的塑性变形能力,减小表面加工硬化,减弱车削时切屑边缘锯齿的形成,从而可以大幅降低切削力,提高工件表面加工质量。当频率为300 Hz、平均电脉冲密度为1.11 A·mm-2和最大电流密度10.19 A·mm-2时,与普通切削相比,电脉冲辅助车削加工主切削力下降27.3%、切削表面加工硬化下降16.6%、轴向表面粗糙度下降18.7%。参数优化的电脉冲辅助车削加工可以显著提高Ti-6Al-4V合金的切削加工性能,获得更高的表面加工质量,同时对工件内部的原始组织无影响。但是,过大的电脉冲会使工件表面氧化,加速刀具磨损,导致Ti-6Al-4V合金的加工质量下降。优选电脉冲参数,是电脉冲辅助车削加工获得良好加工效果的关键。