马氏体不锈钢在酸性环境下的钝化膜破钝机制*

2022-11-07李大朋胡丽华李慧心

李大朋,胡丽华,李慧心,常 炜,王 竹,张 雷

(1.中海油研究总院有限责任公司,北京 100028;2.北京科技大学,北京 100083)

随着深层高压油气田的开发,CO2驱油等增产技术工艺的应用,以及CCUS(碳捕获、利用与封存)技术发展需求增加,油井管材面临的工况环境越趋苛刻。高温、高CO2腐蚀环境导致碳钢和低合金钢管材腐蚀速率加快而不能满足防腐蚀需求,13Cr马氏体不锈钢因其高强度和优异的耐CO2腐蚀性能在高腐蚀性油气田开采过程中得到广泛的应用[1-3],例如:塔里木油田、塔河油田、南海文昌、东方等高温高含CO2气田,开发过程中多采用13Cr/S13Cr马氏体不锈钢管材[4-7]。

13Cr不锈钢主要依赖表面形成的双极性钝化膜来维持良好的耐蚀性能[8],国内外学者针对13Cr不锈钢在油气开发环境下的腐蚀行为、钝化膜特性以及失效机制进行了大量的分析研究,但现有的研究主要聚焦于在高温高CO2环境下的均匀腐蚀、点蚀以及低温时的硫化物应力腐蚀开裂[9-15]。针对13Cr不锈钢在含H2S酸性环境下的钝化膜特性及破钝机制的研究报道则相对较少。

该文利用高温高压反应釜模拟高温含H2S/CO2酸性腐蚀环境,开展不同周期下的腐蚀模拟评价试验,利用扫描电子显微镜(SEM)、能谱仪(EDS)和X射线光电子能谱分析仪(XPS),分析13Cr不锈钢腐蚀形态、钝化膜物相和腐蚀产物成分随腐蚀周期的变化,研究13Cr不锈钢在模拟酸性腐蚀环境下的点蚀敏感性及其在酸性腐蚀环境下的钝化膜破钝机制。

1 试 验

1.1 试验材料及试验溶液

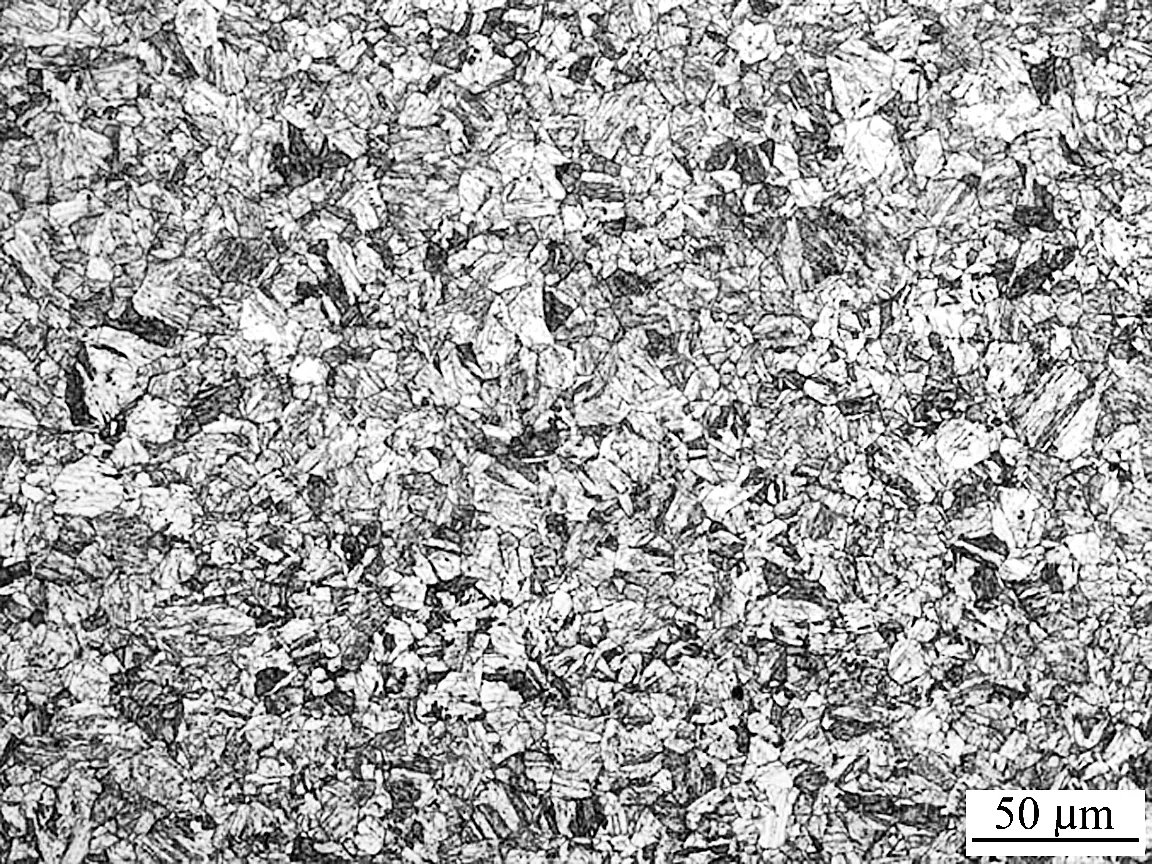

13Cr不锈钢油管为典型的回火马氏体组织,其金相组织见图1。

图1 13Cr不锈钢金相组织

其中Cr质量分数为 12.5%,Mn质量分数为0.48%,C质量分数为0.19%,P质量分数为0.013%,S质量分数为0.001 3%,Si质量分数为0.29%,Fe余量。试样尺寸为20 mm×20 mm×3 mm,用水磨砂纸将试样表面逐级打磨至2 000目后抛光,并依次用丙酮除油,去离子水和无水乙醇清洗,冷风吹干后置于干燥皿中备用。每组腐蚀模拟试验至少取6个平行试样。

试验溶液为质量浓度30 000 mg/L的NaCl溶液,使用去离子水和分析纯级别的化学试剂配制而成。试验开始前,向试验溶液中通入 99.999% 的高纯氮气进行除氧处理,每升溶液的通气时间应不少于12 h。

1.2 高温高压腐蚀模拟试验

在120 ℃,10 kPa H2S分压,1 MPa CO2分压,30 000 mg/L NaCl溶液条件下模拟高温含H2S/CO2酸性腐蚀环境,试验装置如图2所示。首先将腐蚀样片安装在高温高压反应釜内的夹具上,然后采用99.999%的高纯氮气吹扫釜体除氧1 h,最后将试验溶液导入高温高压反应釜。釜体升温至120 ℃后,通入气体至设定压力,试验开始计时。试验周期分别为168 h,336 h,504 h和672 h。

图2 高温高压腐蚀模拟试验装置

试验结束后取出试样,用去离子水清洗,无水乙醇脱水后冷风吹干。利用扫描电子显微镜(SEM)观察试样表面腐蚀形态,并结合能谱仪(EDS)对试样表面钝化膜进行物相分析。采用X射线光电子能谱仪(XPS)在不同电位条件下进行测试,进一步分析钝化膜的膜层组成,光源选用单色Al Kα(hv=1486.6 eV),15 kV靶电压,1.33×10-6Pa真空度。对XPS谱图用C 1s外标法进行谱线能量校正,利用XPS peak4.1曲线拟合程序对谱图峰位进行拟合分析。

2 结果与讨论

2.1 腐蚀形态观察

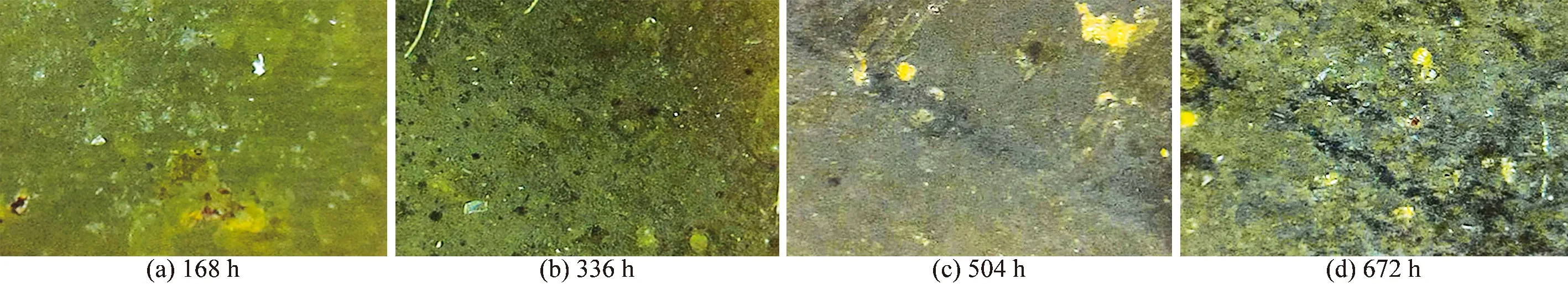

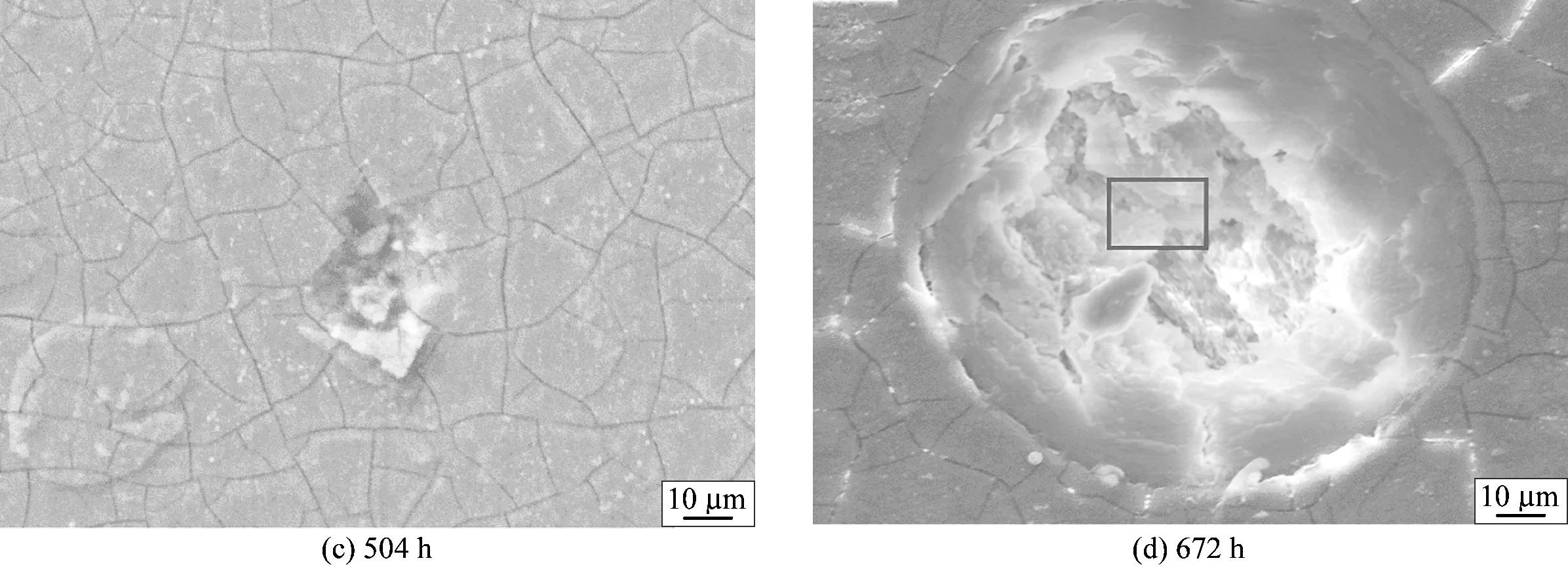

在120 ℃,10 kPa H2S分压,1 MPa CO2分压和30 000 mg/L NaCl溶液模拟酸性腐蚀环境下,13Cr不锈钢在不同腐蚀时间后的宏观形貌和微观SEM形貌分别见图3和图4。在模拟高温酸性腐蚀环境下浸泡168 h后,13Cr不锈钢表面失去金属光泽,呈黑褐色,SEM下观察试样表面产物膜致密完整,无明显腐蚀产物附着。腐蚀336 h后,试样表面变暗,在SEM下观察试样表面产物膜依然平整,无明显破损,但产物膜呈现龟裂形态,这与13Cr不锈钢表面形成的含Cr的水合物脱水有关[3]11。腐蚀504 h后,13Cr不锈钢试样表面产物膜完整性受到破坏,在SEM下观察发现13Cr不锈钢表面产物膜破损,破损处有颗粒状的腐蚀产物附着,破损处直径约为15 μm,说明腐蚀504 h后13Cr不锈钢表面有点蚀。而腐蚀672 h后,试样表面点蚀坑尺寸明显增大,点蚀坑直径约为80 μm。

图3 不同腐蚀时间后的腐蚀形貌

图4 不同腐蚀时间后的表面微观形貌

进一步利用EDS测试分析腐蚀672 h后的13Cr不锈钢表面形成的点蚀坑内的腐蚀产物成分,测试结果见表1。点蚀坑内腐蚀产物成分主要为Cr,Fe,S,O及Cl等元素,分析显示C和Si的含量相对较高,其中C元素含量的测试结果会受到样品喷碳处理的影响,而Si元素是由于利用硅橡胶封装试样引入的杂质。另外,成分中出现了少量的P等夹杂物的形成元素,这些夹杂物区域极易造成点蚀的萌生和发展[16]。

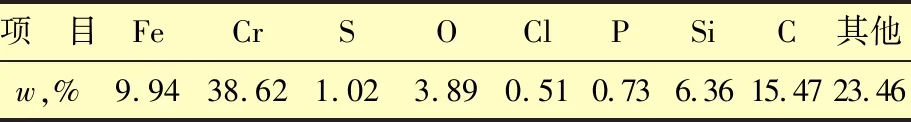

表1 672 h后点蚀坑内腐蚀产物成分

2.2 钝化膜成分分析

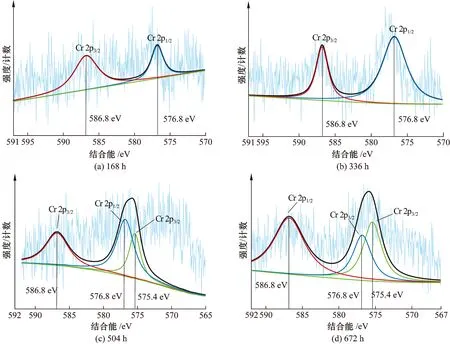

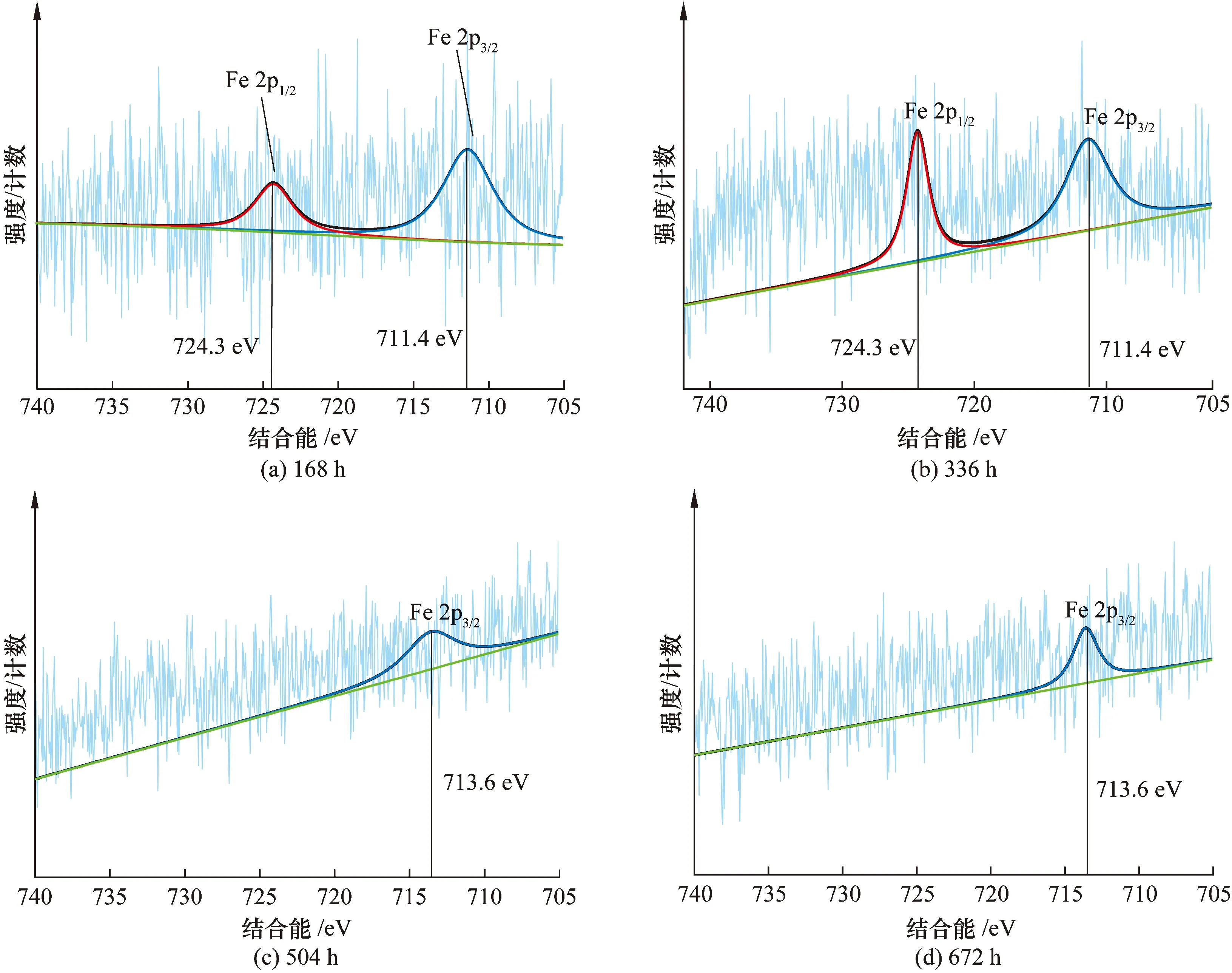

利用XPS进一步分析经不同腐蚀周期后13Cr不锈钢表面钝化膜的主要成分,并对探测到的钝化膜中Cr和Fe进行分峰拟合,得到Cr和Fe的高分辨率XPS结果,分别见图5和图6。

图5 不同腐蚀时间后Cr元素的XPS图谱拟合

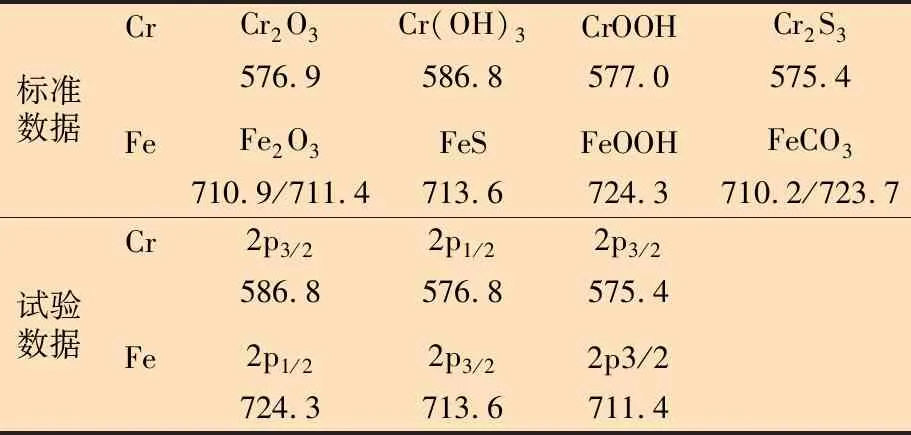

13Cr不锈钢表面钝化膜中化合物结合能的试验数据和标准数据对比结果见表2。Cr 2p谱图结果中,Cr 2p3/2(586.8 eV)和Cr 2p1/2(576.8 eV)分别对应于Cr(OH)3及Cr2O3,腐蚀504 h后,谱图中出现了Cr 2p3/2(575.4 eV),对应于Cr2S3。Fe 2p谱图结果中,Fe 2p1/2(724.3 eV)及Fe 2p3/2(711.4 eV)分别对应于FeOOH及Fe2O3,腐蚀504 h后,谱图中拟合峰转变为Fe 2p2/3(713.6 eV),对应FeS。

图6 不同腐蚀时间后Fe的XPS图谱拟合

表2 结合能试验数据和标准数据对比

由测试分析结果可知:腐蚀初期,13Cr不锈钢表面钝化膜的主要成分为Cr2O3和Cr(OH)3,以及Fe2O3和FeOOH;腐蚀504 h后,表面产物膜出现了Cr,Fe的硫化物,且信号较强,产物膜的主要成分为Cr2O3,Cr(OH)3,Cr2S3以及FeS,说明H2S参与了材料表面的相关反应,材料表面钝化膜完整性被破坏,并诱发点蚀萌生。

2.3 钝化膜破钝机制

根据Macdonald等[17]提出的点缺陷模型(PDM模型),钝化膜具有双层结构且存在高浓度的点缺陷。在腐蚀初期,13Cr不锈钢表面钝化膜的主要成分为Cr的氧化物和氢氧化物以及Fe的氧化物,不锈钢表面的钝化膜具有半导体特性,Cr,Fe的氧化物和氢氧化物的半导体特性决定了钝化膜能够出现两种不同的半导体类型。由于Cr的氧化物和氢氧化物具有p型半导体特征,呈现阳离子选择性,而Fe的氧化物由于存在高质量浓度的可作为施主的阴离子空缺而具有n型半导体特征,呈现阴离子选择性,因此,在腐蚀初期,13Cr不锈钢表面钝化膜具有双极性,既能够阻碍溶液中的Cl-等阴离子向钝化膜内层扩散,也能够阻碍活性溶解形成的阳离子从基体与膜的界面向钝化膜外层迁移,使得13Cr不锈钢呈现出良好的耐蚀性[18]。

随着腐蚀时间的延长,经504 h腐蚀浸泡后,13Cr不锈钢表面的产物膜出现Cr和Fe的硫化物,H2S参与了材料表面的相关反应。一方面,H2S在溶液中水解电离形成HS-和S2-,参与材料表面的阳极活化反应,生成Fe2+和Cr3+,相关的反应如式(1)至式(8)所示[19-21]。HS-,S2-与Fe2+,Cr3+结合,形成Cr和Fe的硫化物,而HS-,S2-能够减弱金属键之间的结合能,从而加速钝化膜破裂,钝化膜的稳定性受到影响,使得不锈钢耐点蚀性能下降。

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(10)

3 结 论

(1)高温酸性腐蚀环境下,腐蚀初期,13Cr不锈钢表面的钝化膜主要由Cr2O3和Cr(OH)3,以及Fe2O3和FeOOH组成。随着腐蚀时间延长,钝化膜中出现了Cr的硫化物Cr2S3及铁硫化物FeS。

(2)13Cr不锈钢在高温酸性环境下具有较高的点蚀敏感性,H2S和Cl-对钝化膜的破损及点蚀的发展具有协同作用。