火灾下高强钢栓焊连接节点力学性能试验研究

2022-11-07强旭红

强旭红,舒 悦,姜 旭,王 飞

(1.同济大学土木工程学院,上海 200092;2.上海中建海外发展有限公司,上海 200126)

国际上一般把名义屈服强度高于460 MPa的结构钢材定义为高强度结构钢材,以下简称高强钢[1]。高强钢在国内外建筑结构和桥梁结构中已有一些典型应用[2-5],如巴黎米约大桥、北京新保利大厦和深圳会展中心等。目前针对高强钢的研究主要集中于高强钢材性层面和高强钢构件层面,而高强钢结构火灾高温下力学性能的研究较少。结构抗火设计中广泛采用的是基于计算的钢结构抗火设计方法[6]。然而,对于高强钢梁柱节点的抗火设计与高强钢结构的抗火设计,因世界各国高强钢结构抗火设计规范的严重缺乏而沿用基于普通钢研究成果的规范条文,这不仅制约了高强钢在工程领域的应用,还可能存在安全隐患[7-8]。

当前对高强钢梁柱节点力学性能的研究较少[9-12]。Golara等[13]采用有限元参数分析的方法,研究普通钢栓焊连接节点、盖板加固节点、双侧加腋和单侧加腋节点在往复荷载下的抗震性能,结果表明节点域的弹性应变和塑性应变随节点构造形式的改变而改变。强旭红[14]对普通钢栓焊连接节点火灾后性能进行足尺试验,探究火灾后钢构件的力学性能。通过有限元软件Abaqus对结构升温及降温的试验过程进行精确模拟,从而获得节点各组件的应力、应变以及节点转角等的变化规律。胡军[15]对Q235B梁柱栓焊边节点火灾高温下的力学性能进行试验和有限元模拟,结果表明火灾高温下节点的焊缝质量是影响结构抗火性能的主要因素。然而,无论在常温下还是在火灾高温下,国内外针对高强钢梁柱栓焊连接节点力学性能的研究有限,这与该类型节点在土木工程领域中的广泛应用不符。因此,有必要对高强钢栓焊连接节点在常温和火灾高温下的力学性能展开研究,为现行规范的修订以及经济安全的高强钢结构节点抗火设计提供试验数据和理论依据。

通过足尺试验研究Q690和Q960 2种强度的栓焊连接节点在550℃火灾高温下的力学性能。为探究常温与火灾高温下栓焊连接节点力学性能的异同,同时对上述试件在常温下的相应力学性能进行试验研究。然后,将节点承载力试验值与中国、欧洲、美国的钢结构设计规范建议的框架结构梁柱节点承载力设计值进行比较,验证各国规范对高强钢栓焊连接节点的适用性。此外,结合强旭红、武念铎等[16-20]对高强钢端板连接节点火灾性能试验的研究成果,对比高强钢栓焊连接节点和高强钢端板连接节点的力学性能。

1 试验研究

1.1 试验设备

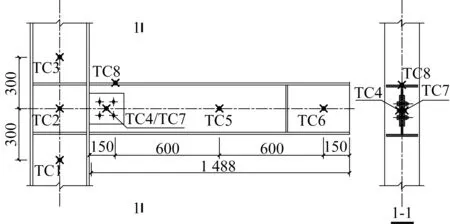

试验中高强钢栓焊连接节点的设计参考欧洲钢结构设计规范Eurocode 3:Part1-8[21]和中国钢结构设计标准GB 50017―2017[22]。设计并制作4个高强钢栓焊连接节点试件,分别为Q690A1和Q960A1(符号A表示常温下)与Q690E1和Q960E1(符号E表示火灾高温下),具体试件尺寸如表1所示。所有节点试件中梁、柱、连接板及加劲肋等均采用国产高强钢Q690或Q960,螺栓布置方式为两排两列布置。以Q960A1为例,节点尺寸如图1所示。

图1 Q960A1节点尺寸(单位:mm)Fig.1 Dimensions of Q960A1 connections(unit:mm)

表1 节点尺寸Tab.1 Dimensions of connections

1.2 试验装置与试验过程

试验分为常温试验与火灾高温试验两部分,在同济大学土木工程防灾国家重点实验室进行。图2为常温试验装置。基于实验室已有反力架,为方便施加静力荷载,将柱水平放置。火灾高温试验在如图3所示的火灾试验炉(4.5 m×3.0 m×1.7 m)中进行。图4为火灾高温试验加载装置示意图,柱下部的节点部分和梁位于火灾试验炉内,柱上部(炉外)通过螺栓和连接板固定于反力架。千斤顶加载装置在试验炉外对炉内的试件梁端施加竖向荷载。

图2 常温试验装置Fig.2 Test set-up in ambient temperature tests

图3 火灾试验炉Fig.3 Fire test furnace

为获得火灾高温下节点力学性能,以10℃·min-1的速率升温,当试件关键控制部位的温度均稳定在550℃时,持温30 min,然后按照如图4所示加载方案采用位移控制方式对试件正式加载,加载速率为10 mm·min-1,同时观察节点的变形。加载至焊缝开裂,停止加载,获得高强钢栓焊连接节点火灾高温下的失效模式、弯矩-转角曲线、抗弯承载力、初始转动刚度及转动能力。

图4 火灾高温试验加载装置示意图Fig.4 Schematic diagram of loading set-up in elevated temperature test

1.3 测点布置

常温试验下在试件上布置多个位移计和应变片,火灾高温试验下在试件上布置多个位移计和热电偶。

(1)位移计及应变片测点布置

常温试验和火灾高温试验中,所有位移计布置如图5a所示。位移计DT1、DT2及DT13布置在梁下翼缘,用于测量梁的横向位移;位移计DT9―DT12布置在柱左端翼缘侧,用于测量柱的横向位移;位移计DT5―DT8对称布置在梁翼缘根部,可用于控制加载时偏心,也可用于直接测定节点域的转角;位移计DT3、DT4、DT14及DT15分别布置在柱的左右翼缘和上下加劲肋,用于直接测量节点域转角。节点应变片SG1―SG19布置如图5b所示。

图5 位移计与应变片布置Fig.5 Arrangement of displacement sensors and strain gauges

(2)热电偶布置

为获得火灾高温试验过程中试件关键位置的温度,共布置8个热电偶(TC1―TC8),热电偶布置如图6所示。炉内温度由炉内自带的温度计测得。

图6 火灾高温试验热电偶布置(单位:mm)Fig.6 Arrangement of thermocouple in elevated temperature test(unit:mm)

2 试验结果与分析

2.1 常温试验荷载-应变曲线

在柱腹板的节点域核心区域布置三向应变片,由三向应变片ε0、ε45、ε90示数求得的最大拉应变εt,max和最大压应变εc,max表征弹塑性发展情况;对于节点受拉区或受压区,由布置在该点的单向应变片的值表征弹塑性发展情况。最大拉应变εt,max和最大压应变εc,max的计算式如下所示:

Q690A1与Q960A1的荷载-应变曲线类似,囿于篇幅,仅给出Q690A1的结果。图7a―f分别为节点域受剪区(全局与局部)、柱腹板拉压区、柱翼缘拉压区、梁翼缘拉压区以及柱横向加劲肋的应变随荷载的发展情况。

由图7可看出,高强钢栓焊连接节点剪切域塑性发展较为充分,其他部位(受拉区和受压区)塑性发展不充分。节点剪切域一旦发生屈服,节点域的塑性发展将在较短时间内完成。由节点各组件拉应力进入塑性段对应的梁端荷载可知,节点各组件屈服的先后顺序是节点域受剪区、梁翼缘受拉区、梁翼缘受压区、柱翼缘受拉区、柱腹板受拉区、柱加劲肋靠近柱翼缘区域。由节点的应变-荷载曲线可知,高强钢从开始加载直至节点破坏,塑性段较短,并且钢材强度越高,这种现象越明显,这是由高强钢塑性相对普通钢差造成的。当栓焊连接节点设计所采用的钢材是高强钢时,应考虑如下设计建议:节点设计宜采用弹性设计法,充分利用高强钢弹性段;设计节点时应使塑性铰外移,从而使破坏发生在梁端,以便在发挥高强钢高强度优势的同时避免高强钢塑性差的特性。

图7 Q690A1节点塑性发展Fig.7 Plastic development of Q690A1 connections

2.2 节点变形

记录所有节点试件的变形,以Q690A1和Q690E1为例。由图8和图9可知,对于高强钢栓焊连接节点,节点剪切域主要受剪力作用,在产生剪切变形的同时参与能量耗散。当高强钢栓焊连接节点产生过大的剪切变形时,容易造成梁柱焊缝连接区的开裂。高强钢栓焊连接节点常见失效形式为焊缝开裂进而导致节点破坏,因此焊缝的焊接质量对高强钢节点力学性能的影响至关重要。然而,由于高强钢栓焊连接节点的焊缝是通过焊接连接2块较薄的高强钢板,焊接难度较普通钢大,焊接方法尚不成熟,因此焊接质量提高亟需探索。

图8 Q690A1节点变形形态Fig.8 Final deformation of Q690A1 connections

图9 Q690E1节点变形形态Fig.9 Final deformation of Q690E1 connections

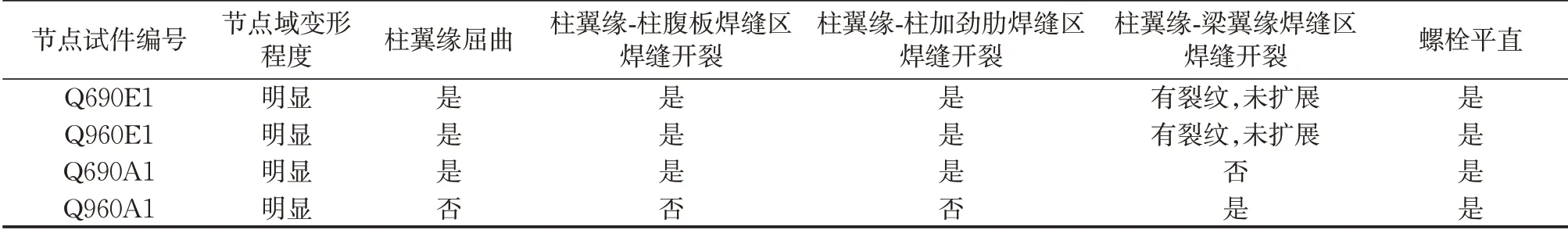

2.3 失效模式

根据节点组件的不同,列出节点各组件的失效情况,如表2所示。节点域变形过大导致焊缝破坏是高强钢栓焊连接节点最主要的失效模式。不同强度等级高强钢栓焊连接节点的失效模式有所不同。柱翼缘-柱腹板、柱翼缘-柱加劲肋焊缝区焊缝破坏导致Q690A1失效,而柱翼缘-梁翼缘焊缝区焊缝破坏导致Q960A1失效。

表2 栓焊节点各组件失效模式Tab.2 Failure modes of components for flange-welded web-bolted connections

与Q690A1一样,Q690E1和Q960E1的失效为柱翼缘-柱腹板、柱翼缘-柱加劲肋焊缝区焊缝破坏。和常温试验一样,火灾高温下高强钢栓焊节点加载试验终止于受拉区焊缝开裂,这表明火灾高温下焊缝的质量对节点力学性能的影响至关重要。火灾高温下节点失效模式在节点域变形程度与裂缝开裂等方面与常温下失效模式相比有所改变,如常温下Q690A1节点柱翼缘-梁翼缘焊缝区焊缝未开裂,而火灾高温下该位置有裂纹,但未扩展。

2.4 节点弯矩-转角曲线

节点的力学性能一般由节点承载力、节点刚度以及节点转动能力等力学参数表征,在内力分析时首先必须确定节点的M-θ(弯矩-转角)曲线。由图5a中布置的位移计计算出节点梁转角θb和柱转角θc,然后计算节点转角θ,如下所示:

为进一步说明试验精度,以常温下Q690A1为例,其节点M-θb曲线如图10所示。由图10可知,由DT1―DT2和DT3―DT4的测量结果得到的M-θb曲线近似。

图10 常温下Q690A1节点的M-θb曲线Fig.10 M-θb curves of Q690A1 connections at ambient temperature

柱转角θc由DT3和DT4的读数获得,节点M-θc曲线如图11所示。由图11可知,节点柱转角均处于弹性状态,并且Q690A1(Q690E1)的θc大于Q960A1(Q960E1)的θc。

图11 栓焊节点M-θc曲线Fig.11 M-θc curves of flange-welded web-bolted connections

由图12可知,常温下的M-θ曲线从弹性段到弹塑性段有明显的过渡,而火灾高温下的M-θ曲线从弹性段到弹塑性段无明显过渡。与常温下相比,火灾高温下节点转动能力没有提高。图12a中,节点转动能力θmax,Q690E1低于θmax,Q690A1,这是因为火灾高温试验环境较常温更复杂,在加载后期难以确定裂纹扩展到何种程度时才停止加载。虽然失效均为节点相关部位焊缝的破坏,但是Q690A1的焊缝开裂程度大于Q690E1。此外,Q690E1试件加工时的焊接质量较差,导致节点提前破坏。

图12 栓焊节点M-θ曲线Fig.12 M-θ curves of flange-welded web-bolted connections

2.5 节点力学性能指标

常温下,节点抗弯承载力设计值My按照欧洲钢结构设计规范Eurocode 3:Part1-8[22]建议的方法确定,详见文献[16]。以坐标原点为起点,割线刚度Kj为斜率,割线与曲线相交于点R,R对应的纵坐标为欧洲钢结构设计规范建议的抗弯承载力设计值。火灾高温下,节点由于焊缝质量等原因较早破坏,节点塑性未有效发展,故取My=Mmax。

根据如图12所示的节点M-θ曲线,结合文献[16]中节点力学性能指标的确定方法,可得节点的抗弯承载力设计值My、极限抗弯承载力Mmax、初始刚度Kini以及Mmax对应的转角θmax,如表3所示。Kj的计算式如下所示:

式中:η为刚度折减系数,对于梁柱栓焊连接η取2。节点的转动能力用θmax表征。

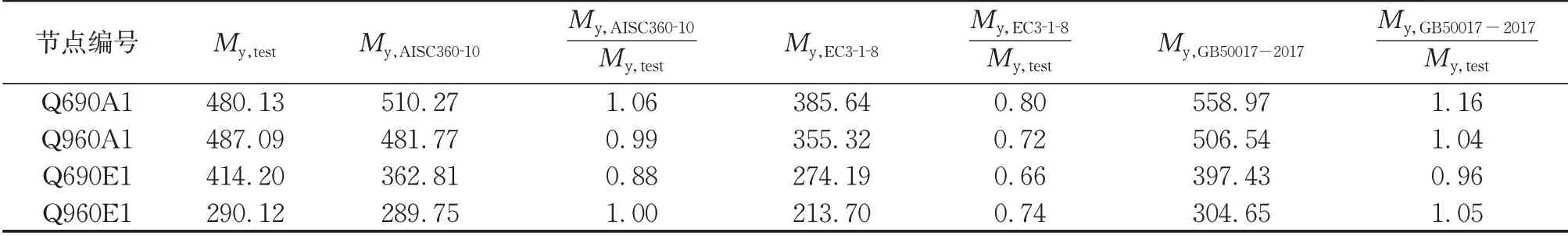

按照各国规范节点域承载力理论计算方法计算出抗弯承载力,并与文献[16]所提供的方法获得的节点抗弯承载力试验值对比,结果如表3所示。由表3可得出以下结论:常温下,欧洲钢结构设计规范Eurocode 3:Part1-8[21]理 论 值(My,EC3-1-8)与 试 验 值(My,test)相比偏于保守,而中国钢结构设计标准GB 50017―2017[22]理论值(My,GB50017―2017)和美国钢结构设计规范AISC360-10[23]理论值(My,AISC360-10)偏于不安全;火灾高温下,中国钢结构设计标准GB 50017―2017[22]推荐的节点抗弯承载力的理论值与试验值最为接近,但Q960E1节点抗弯承载力理论值偏于不安全,美国钢结构设计规范AISC360-10[23]节点抗弯承载力理论值与试验值也较为接近,但有时也偏于不安全,欧洲钢结构设计规范Eurocode 3:Part1-8理论值与试验值相比偏于保守。

表3 各国规范节点域抗弯承载力设计值与试验值比较Tab.3 Comparison of design value and test value of flexural bearing capacity at connection panel zone between various codes 单位:kN·m

由图12和表4可知:节点在火灾高温下的极限抗弯承载力和初始刚度较常温均有不同程度降低,并且节点初始刚度的降幅大于极限抗弯承载力的降幅。在极限抗弯承载力方面,Q690E1约为Q690A1的69%,Q960E1约为Q960A1的59%;在初始刚度方面,Q690E1约为Q690A1的61%,Q960E1约为Q960A1的43%。

表4 常温与火灾高温下高强钢Q690与Q960栓焊节点力学性能比较Tab.4 Comparison of mechanical properties of Q690 and Q960 flange-welded web-bolted connections at ambient temperature and elevated temperatures

3 高强钢端板连接节点与栓焊连接节点试验结果比较

武念铎[16]设计了常温20℃和火灾高温550℃2组高强钢外伸式端板连接节点试验,除节点类型不同外,梁尺寸、柱尺寸、螺栓强度等级、螺栓尺寸、试验环境以及试验条件等均与高强钢栓焊连接节点的火灾性能试验相同。鉴于此,将梁柱截面尺寸和钢材强度等级相同的高强钢端板连接节点与高强钢栓焊连接节点的抗火性能进行对比分析。

3.1 试件编号

为方便将文献[16]中高强钢端板连接节点与本研究中高强钢栓焊连接节点进行对比分析,对所有端板连接节点重新编号,统一编号后的节点尺寸如表5所示。将文献[16]中的高强钢端板连接节点Q690A1、Q690F1和Q960A1、Q960F1重新编号为Q690A2、Q690E2和Q960A2、Q960E2。

表5 2种节点尺寸Tab.5 Dimensions of two types of connections

3.2 节点失效模式

按照组件在节点中的位置将节点分为节点剪切域和节点连接区。表6为节点各组件的破坏模式。

表6 2种节点各组件失效模式Tab.6 Failure modes of components for two types of connections

由表6可知,高强钢栓焊连接节点的变形主要发生在节点剪切域,这是因为节点连接区刚度较大,使梁端传来的力(主要是弯矩)几乎完整地传递到节点剪切域。当节点剪切域变形过大时,梁柱翼缘间焊缝或柱翼缘和腹板间焊缝达到极限拉应变,焊缝产生裂纹。高强钢端板连接节点的变形主要发生在节点连接区,这是因为连接区域的受拉区在受到梁端传来的弯矩时,会经历端板与柱翼缘紧密接触―接触压力消失―分开的过程。

由此可得出以下结论:在栓焊连接中,保证节点的焊缝质量,尤其是柱翼缘-柱腹板间焊缝质量,对节点承载力提高贡献较大,而螺栓的抗剪承载力远大于其所承受的剪力,可通过适当降低螺栓等级和直径提高经济性;在端板连接中,对于较薄的高强钢端板连接,端板具有较强的变形能力,导致螺栓易发生破坏,需要通过提高螺栓等级和直径来提高节点的抗弯承载力和变形能力,使得高强钢端板与螺栓的塑性协调发展,这与文献[9]的结论一致。

3.3 节点弯矩-转角曲线

不同形式高强钢节点在常温和火灾高温下的M-θ曲线如图13所示。由图13可知,相比于高强钢端板连接节点,高强钢栓焊连接节点在火灾高温下有较强的抗弯承载力和初始刚度,即火灾高温下栓焊连接可保持较高的抗火性能,高强钢栓焊连接节点的抗火性能相对优于高强钢端板连接节点。

图13 Q690和Q960高强钢栓焊连接节点和端板连接节点的M-θ曲线比较Fig.13 Comparison of M-θ curves between Q690 and Q960 high strength steel flange-welded web-bolted connections and end-plate connections

3.4 节点抗弯承载力

表7列出高强钢Q690和Q960节点在不同节点形式和温度下的极限抗弯承载力。可以看到,相同的梁和柱尺寸,常温下Q690端板连接节点的Mmax为栓焊连接节点的68%,火灾高温下比值下降到50%;Q960端板连接节点的Mmax与栓焊连接节点的Mmax的比值与Q690节点相近。对于栓焊连接节点,Q690E1的Mmax为Q690A1的69%,Q960E1的Mmax为Q960A1的59%;对于端板连接节点,其火灾高温下承载力折减系数分别为0.51和0.46。可得出以下结论:当梁和柱尺寸相同时,高强钢栓焊连接节点的抗火性能优于高强钢端板连接节点。

表7 Q690与Q960高强钢栓焊连接节点和端板连接节点极限抗弯承载力比较Tab.7 Comparison of ultimate flexural bearing capacity between Q690 and Q960 high strength steel flangewelded web-bolted connections and end-plate connections

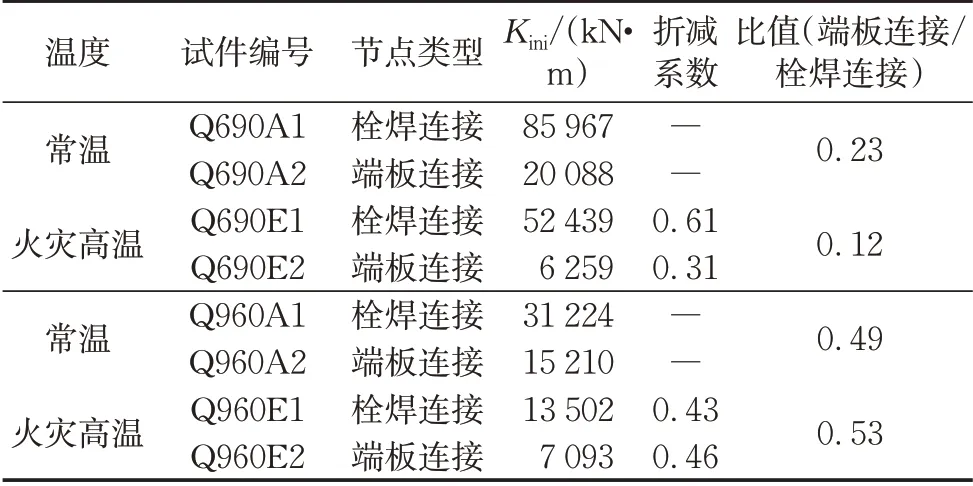

3.5 节点初始转动刚度

表8列出2种节点初始刚度的对比结果。从表8可以看到,高强钢端板连接节点与高强钢栓焊连接节点的刚度均随温度的升高而降低。相同温度下,高强钢Q960端板连接节点与栓焊连接节点初始刚度的比值要大于高强钢Q690节点的相应比值,这与节点所用钢材强度等级和生产工艺有关。

表8 常温与火灾高温下Q690、Q960高强钢栓焊连接节点和端板连接节点初始转动刚度比较Tab.8 Comparison of initial rotational stiffness between Q690 and Q960 high strength steel flange-welded web-bolted connections and end-plate connections at ambient temperature and elevated temperatures

以节点极限承载力对应的节点转角θmax表征节点的转动能力。表9为2种节点转动能力的对比结果。Q690A1与Q690A2的转动能力接近,这是因为在焊缝开裂后,栓焊连接节点的承载力随着裂缝的扩展短暂上升。此外,端板连接的转动能力大于栓焊连接的转动能力,这是由节点的不同构造决定的,栓焊连接节点的刚度更大,更接近于刚接节点。

表9 常温与火灾高温下Q690与Q960高强钢栓焊连接节点和端板连接节点转动能力比较Tab.9 Comparison of rotation ability between Q690 and Q960 high strength steel flange-welded web-bolted connections and end-plate connections at ambient temperature and elevated temperatures

4 结论

(1)高强钢栓焊连接节点变形主要发生在节点剪切域;高强钢栓焊连接节点剪切域一旦发生屈服,整个节点域的塑性发展将在较短时间内完成。

(2)在常温和火灾高温下,高强钢栓焊连接节点的破坏模式主要是焊缝破坏,因此提高焊缝质量对保证高强钢栓焊连接节点力学性能至关重要,尤其是柱翼缘-柱腹板间焊缝的焊接质量。常温和火灾高温下节点的失效模式有所不同,主要表现在焊缝开裂的区域及焊缝塑性发展的程度上。

(3)常温下,欧洲钢结构设计规范Eurocode 3:Part1-8在预测节点域抗弯承载力时偏于保守;中国钢结构设计标准GB 50017―2017和美国钢结构设计规范AISC360-10在预测高强钢栓焊连接节点的抗弯承载力时偏于不安全。火灾高温下,欧洲钢结构设计规范Eurocode 3:Part1-8关于抗弯承载力的理论值与试验值相比偏于保守。因此,亟需对规范相应条款进行修订。

(4)高强钢栓焊连接节点在设计时宜采用弹性设计法,使塑性铰向靠近节点的梁端外移,从而使破坏发生在梁端。另外,可采用加强柱腹板或加劲肋的方法减小节点域的变形,从而降低框架的水平位移。

(5)无论常温下还是火灾高温下,高强钢栓焊连接节点的刚度均大于相同梁柱尺寸同钢号的高强钢端板连接节点,高强钢栓焊连接节点的抗火性能明显优于高强钢端板连接节点。

作者贡献声明:

强旭红:试验设计,试验执行,数据分析,论文初稿的撰写。

舒悦:参与试验设计和试验结果分析。

姜旭:项目构思,试验设计指导,数据分析,论文写作与修改。

王飞:参与论文撰写与修订。