自卸车辆液压操控系统研究

2022-11-07郑玉涛苏龙宾杨树林

郑玉涛 苏龙宾 杨树林

(河北华春液压汽配有限公司,河北邢台 054900)

0.引言

自卸车的液压操控系统是自卸车的重要设备,但是由于道路、气候、使用不规范等缘故,液压操控系统经常出现故障,对自卸车辆的使用产生了严重的影响[1]。本次研究的对象为矿用自卸车,矿用自卸车的负载相较于其他型号自卸车更大,整机的吨位在满载的时候通常在70t以上,最大吨位甚至可以达到750t,所以对于液压操控设备有着强度方面的要求,同时矿用自卸车的工作环境更加恶劣,需要在矿场高强度作业,这对液压系统提出了更苛刻的要求。本文以矿用自卸车为研究对象,首先对当前自卸车辆液压控制系统的主要问题和优化方向进行了讨论,其次基于当前智能化趋势从液压元件、液压系统结构设计、液压系统操控方式等方面对智能自卸车辆液压操控系统进行研究,希望能为相关液压系统的拓展提供一些方向。

1.当前自卸车辆液压控制系统主要问题和优化方向

液压系统是自卸车的重要组成部分,负责完成对自卸车车厢部分进行运作,进而完成装卸操作。其运作与案例为通过手控阀的相关操作,将原本处于底盘气室的气体送到换向阀,通过制造压强差将液压油传动到油缸,(通过安装在驾驶室内的手控气阀的操作,控制压缩空气经对应气管,利用气压控制液压换向阀油路切换,从而实现车厢的举升、中停和下降功能)[2]。但是自卸车辆的液压系统也很容易出现相应的故障,这主要是因为液压系统的各个组成部分,比如换向阀、齿轮泵、手控泵等部分出现了问题。当前主流自卸车液压控制系统的问题主要出现在以下几个方面:

1.1 转向及升举方面

因为自卸车的工作强度较大,转向升举方面都是基于举升液压缸、转向液压缸、转向器、转向泵进行运作,这就导致了这些部件通常都处于高强度的工作状态,使得液压元件容易发生泄漏等故障[3]。

1.2 制动系统方面

本次研究的对象为矿用自卸车,其液压系统的制动需求相较其他型号自卸车更为严格。通用矿用自卸车的满载吨位为70t,最大吨位甚至可以达到750t,满载的整机重量基本都能达到空载整机重量的一倍以上,极易使得液压系统的摩擦片出现磨损,使得制动器的排量激增,每次需要很长的时间才能完成制动过程,出现相应的制动滞后现象,严重情况下可能危及使用人员的生命财产安全[4]。

1.3 散热系统方面

自卸车的液压系统通常为直驱式散热系统,其通常情况下需要满足最大发热量的环形工况才能完成液压系统的散热,加大了整体液压系统的能源损耗。温度过高还会造成齿轮泵的损耗。此外液压油箱、齿轮泵、换向阀、齿轮泵、手控泵等部位也都是容易出现问题的部位[5]。

本次研究的矿用自卸车型号为山东某矿车制造厂生产的WCJ10E防爆柴油机无轨胶轮车,该矿车由前后车架、车厢、液压系统、驾驶操作系统、电气系统、动力系统、传动系统、气动系统等部分组成。针对上述问题,我认为可以从基于当前智能化趋势从液压元件、液压系统结构设计、液压系统操控方式等方面对智能自卸车辆液压操控系统进行优化。

2.智能自卸车辆液压操控系统研究

2.1 转向举升控制元件

转向举升控制元件的重要性在于连接前后两部分车架,能够通过液压油的压力使得矿用自卸车进行自卸操作,所以举升液压缸、转向液压缸、转向器、转向泵等元件需要基于矿用自卸车的实际参数进行选择。

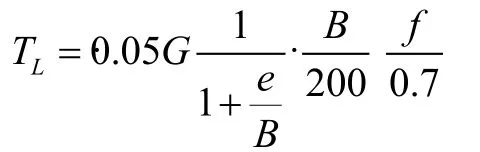

(1)转向液压缸。其中转向液压缸的负载计算公式为:

其中TL为转向扭力矩,单位为N·m;G为转向桥,单位为N;e为转向节主销偏移距,根据实际矿用自卸车参数,e取80mm;B为转向轮断面宽,根据实际矿用自卸车参数,B取315mm;f为轮胎和地面摩擦系数,根据实际矿用自卸车参数,f取0.8。代入整体转向桥载重6500kh,可得TL为4615.53N·m。

转向油缸的最大负载计算方式为TL除以最小转向力臂,根据实际矿用自卸车参数,代入最小转向力臂为100mm,可得转向油缸的最大负载量是46155.3N。基于此参数,本次研究选择转向液压缸型号为内径63mm,活塞杆直径45mm,额定压力16MPa,行程435mm。

(2)举升液压缸。举升液压缸最大负载的计算方式为FPmax=(G1+G2)×9.8,其中G1为车辆额定载重,根据实际矿用自卸车参数为10t,G2为车厢质量,根据实际矿用自卸车参数为500kg,所以计算可得举升液压缸的最大负载为51.45kN。基于此参数,选择举升液压缸的活塞杆直径为56mm(200mm),类型为双极液压缸(3~6节多级),第一级内径为100mm,行程为354mm,第二级内径为80mm,行程为367mm。举例为矿用车型号是否太老,现主流70t~120t吨宽体矿卡,自卸车和矿卡液压缸,普遍选用3~6节多级缸型号,参考数据海沃FEE(两端铰耳型前顶液压举升油缸)第一级直径为110mm~226mm、行程为2785mm~9030mm的油缸。请查阅汇总现主流举升系统结构和主要参数数据。

2.2 液压储能系统元件

针对电动轮矿用自卸车下降制动能量回收的需求,需要研发大容量、高功率、低成本、高效率、长寿命以及能适应恶劣野外环境的储能系统。蓄电池和液压储能技术在车辆上己经有非常成熟的应用,而超级电容和压缩空气等新型储能方式在车辆上应用也愈发广泛。我国露天矿山主要分布于北方高寒地区,这里年均温差较大,冬季低温通常能低至-300℃甚至-400℃。若在这些地区采技术最成熟的电池储能系统以回收矿用自卸车下降势能,则其所处的低温环境会导致电池性能降低,影响制动能量的回收。同时,低温下大功率的充放电也会加速电池的衰减,增加储能方案的成本。液压蓄能器储能系统己广泛应用于各类工程车辆,是一种成熟的替代储能技术。但其能量密度较低,多为2Wh/L以下,无法满足矿用自卸车下降势能回收的需求。

超级电容器是近年来发展起来的一种介于常规电容器与蓄电池二者之间的新型储能元件。与蓄电池相比,具有功率密度高,能够大电流快速充放电,循环使用次数长等优点。但由于超级电容能量密度相对较低,主要在电动车辆上与蓄电池配合使用,在启动、制动等大电流充放电工况下工作。为了改善电动轮矿用自卸车在循环工况下的整车燃油经济性,需要将气液式储能系统在车辆下降工况时储存的能量在车辆举升时释放,以提供所需的部分牵引力来减少发动机的输出功率需求,从而降低车辆燃油消耗。

在下降工况时,发动机被发电机反拖,富余的机械功率由循环式气液储能系统回收转化为压力能。台架实验时,以下降电制动功率输入自研的发电机驱动控制系统,驱动发电机反拖发动机,其余功率经分动箱输入用于模拟举升泵负载的电动机。此时,负载电动机处测得的输入机械功率就是气液储能系统的精确回收功率,以作为后续循环式气液储能系统结构和能量管理策略分析和优化模型的输入量。

在举升工况时,发动机和气液式储能系统联合输出机械功,再经电传动系统转化为车辆所需的驱动功。基于后续的循环式气液储能系统分析和优化所得到的结构参数,按照对应的最优能量管理策略得到了气液式储能系统的举升输出功率。台架实验时,通过变频器驱动负载电动机输出此功率,用来模拟液压马达的输出。为了使在发动机和气液式储能系统联合驱动下直流母线处的电功率与实车测定的举升电功率相匹配,以后续优化分析得到的对应最优能量管理策略下发动机调速器信号为基准,作闭环控制。这样,在测试实验后,通过燃油液位传感器得到了不同储能系统结构和能量管理策略下电动轮矿用自卸车的燃油消耗量。再与实车循环工况测定的燃油消耗量作对比,便可以评价储能系统对矿用自卸车燃油经济性的改善情况。根据上述液压系统原理设计以及实际矿用自卸车参数要求,结合蓄能器类型标准,确定液压制动系统中由2个2L蓄能器进行供能,选择北京海纳EHV 1.6-350/90型蓄能器。制动踏板阀类型为串联调节、踏板操纵,配合双路充液阀选择MICO公司的06-466-240型串联双回路制动踏板阀。为了实现大容量车载储能系统的轻量化,循环式气液储能系统需要尽量实现“满冲满放”。这意味着,蓄能器总容积要尽可能接近实际储能过程中氮气的体积变化量,让每个蓄能器的容积都能够被完全利用。这样就能减少蓄能器总冗余容积,降低蓄能器的重量,也能进一步减少所需循环液压油的体积,降低储能系统所带来的额外车载载荷,从而提高矿用自卸车的燃油经济性,减少二氧化碳排放。

3.智能自卸车辆液压操控系统结构设计

3.1 智能模块

为了实现智能自卸车液压系统的远程操控与监控,本次研究也设计了相应的煤矿矿用自卸车液压系统监测平台,该平台主要用于实现矿场自卸车液压系统的真实钻进状态监测和自卸车液压系统的工况参数监测。该平台由软件部分和硬件部分以及软硬件之间通讯组成。硬件由虚拟远程操控台、下位机、传感器、电磁阀组、液控多路阀、自卸车液压系统和上位机组成。

工作原理如下:矿用自卸车液压系统远程操控台发出控制指令,通过PLC主机和模拟量输入模块FX2N-8AD采集远程操控台上安装的开关、手柄、旋钮等控制指令。一路控制指令通过CAN总线发送到自卸车液压系统端控制器PLC,自卸车液压系统端控制器PLC通过模拟量输出模块FX2N-8DA以及自带I/O输出完成模拟量和开关量控制电磁阀开启,进而控制液控多路阀开启完成真实自卸车液压系统的钻进动作;另一路控制指令通过S C-09通信线传送到Quest3D虚拟环境,驱动虚拟自卸车液压系统与真实同步运动。在自卸车液压系统钻进过程中,下位机PLC同时采集安装在自卸车液压系统关键部位上的工况传感器数据并进行分析预处理后,经CAN总线将监测信息传输到远端虚拟监测平台,通过MySQL数据库对传感器特征值数据进行归档并实时显示在监测平台上。

3.2 系统软件

系统软件是由C#基于Visual Studio平台设计而成,主要完成驱动单元实验样机的实验操作,功能包括系统监测、数据交互、控制模式、参数配置和报警信息等模块。由于只能实现单个位置的操作,在模型实验验证过程中,最优破碎作业轨迹模型的植入需在计算机中修改PLC代码实现。

4.总结

本文以矿用自卸车为研究对象,首先对当前自卸车辆液压控制系统主要问题和优化方向进行了讨论,其次基于当前智能化趋势从液压元件、液压系统结构设计、液压系统操控方式等方面对智能自卸车辆液压操控系统进行研究。主要研究成果为:

(1)确定了液压元件参数。其中本次研究选择转向液压缸为内径63mm,活塞杆直径45mm,额定压力16MPa,行程435mm;举升液压缸的活塞杆直径为56mm,类型为双极液压缸,第一级内径为100mm,行程为354mm,第二级内径为80mm,行程为367mm;液压制动系统中由2个2L蓄能器进行供能,选择北京海纳EHV 1.6-350/90型蓄能器。制动踏板阀类型为串联调节、踏板操纵,配合双路充液阀选择MICO公司的06-466-240型串联双回路制动踏板阀。

(2)硬件由虚拟远程操控台、下位机、传感器、电磁阀组、液控多路阀、自卸车液压系统和上位机组成。软件是由C#基于Visual Studio平台设计而成,主要完成驱动单元实验样机的实验操作,功能包括系统监测、数据交互、控制模式、参数配置和报警信息等模块。