湿法磷酸深度净化工艺的研究

2022-11-06季家友张贺贺刘文彪王奋钰李少平

季家友,张贺贺,马 航,刘文彪,王奋钰,李少平

1.武汉工程大学材料科学与工程学院,湖北 武汉 430205;

2.云南云天化股份有限公司研发中心,云南 昆明 650228;

3.湖北三峡实验室,湖北 宜昌 443007

湿法磷酸是磷化工的重要中间产品,主要含铝、铁、镁等磷酸盐、氟硅酸盐和游离硫酸等杂质,伴生杂质高效脱除一直是困扰工程技术人员的关键技术问题[1-3]。传统的湿法磷酸净化技术有溶剂萃取法、化学沉淀法、溶剂沉淀法、结晶法、电渗析法、离子交换法等。溶剂萃取法操作过程中所需的装置简单,工艺成熟,但萃取过程会对设备造成一定程度的腐蚀,萃取剂易燃易爆且损失率高,还会副产萃余酸,因安装条件要求严苛,成本较高;化学沉淀法对杂质离子不能完全净化且引入了新的杂质离子;溶剂沉淀法净化效率及回收率较低;结晶法操作繁琐要求严格;离子交换法存在树脂再生问题;这些不足是目前磷酸深度净化所面对的较大挑战[4-7]。与此同时磷矿资源属于不可再生资源,中低品位磷矿占比较高,因此湿法磷酸净化新工艺的开发迫在眉睫。

相比于传统湿法磷酸净化技术,膜分离技术属于物理分离,分离环境友好,处理成本低。项目组以湿法磷酸为原料,采用预处理工艺配合二级膜过滤的集成净化工艺,对湿法磷酸中的伴生杂质进行脱除的效果显著[8]。其中,预处理工艺着重净化硅、氟、硫、砷等杂质,超滤膜选用碳化硅陶瓷膜,主要去除湿法磷酸中的固含物;纳滤选用耐酸纳滤膜,截留分子量约为150~200 Da,以期实现对两价及多价阴离子去除,最终开发出针对湿法磷酸净化的高效膜分离技术[9-13]。

1 实验部分

1.1 试剂及设备

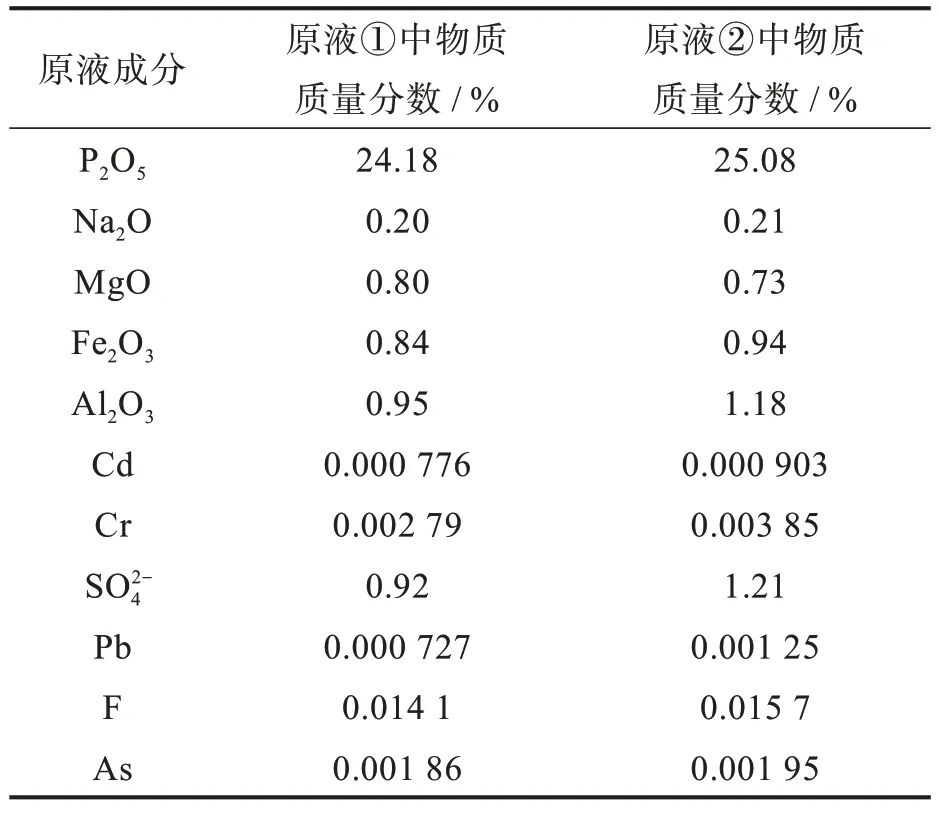

原料:湿法磷酸原液(云南天安化工有限公司提供,取不同磷酸罐区湿法磷酸原液①、②,成分分析见表1)。

表1 湿法磷酸原液成分分析Tab.1 Composition analysis of wet-phosphoric acid stock solution

试剂:BaCO3、反应性SiO2、NaOH、Na2S、P2S5,碱性清洗剂[m(C18H29NaO3S)∶m(C10H16N2O8)∶m(NaOH)∶m(Na5P3O10)=35%∶25%∶30%∶10%]。

实验设备:预处理反应釜(云南天安化工提供,FB19044,容积:1.5 m3,设计压力:0.5 MPa,设计温度:160 ℃,换热面积:4.3 m2);碳化硅陶瓷膜超滤系统一套(内含碳化硅陶瓷膜6 支,膜面积为3.48 m2,孔隙率>45%,耐受温度:800 ℃,最大正跨膜压差:0.3 MPa,纯水通量:3 m(/h·m2));纳滤系统一套(内含Duracid 耐酸纳滤膜1 支,膜面积30.9 m2);酸度计(UB-7);氯离子滴定仪(ET28);电感耦合等离子体质谱(赛默飞7400);旋转蒸发仪(RE501)。

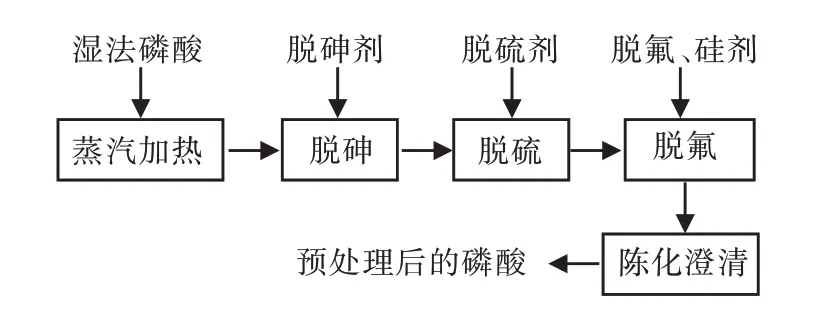

1.2 湿法磷酸预处理实验

取湿法磷酸原液加入反应釜中:①向反应釜内加入Na2S 进行脱砷反应(不同物质的量比),反应温度为80 ℃,反应时间1 h,反应时间过程中通气搅拌,搅拌转速50 r/min,产生的H2S 气体用质量分数10%NaOH 溶液吸收;②向反应釜内加入BaCO(3不同物质的量比),反应时间30 min,反应温度大于60 ℃,并通气搅拌,搅拌转速50 r/min;③向反应釜中加入反应性SiO2(不同物质的量比),通入蒸汽进行汽提,蒸汽速率2 L/s,反应温度范围90~150 ℃,反应时间30 min;④对沉淀剂处理后湿法磷酸进行陈化澄清,陈化时间24 h,澄清后取上层清液即为预处理后酸液(见图1)。

图1 预处理实验流程图Fig.1 Flowchart of pretreatment experiment

1.3 湿法磷酸两级膜深度净化实验

取预处理后的酸液,利用蒸汽加热升温至60~70 ℃,利用碳化硅陶瓷膜系统进行超滤,维持进膜压力小于0.4 MPa,当浓缩液倍数约5 倍时,停止超滤。

超滤后的磷酸清液加入至纳滤系统中,待温度降至50 ℃以下进行纳滤第一次实验,实验过程中维持进膜压力5~6 MPa,当浓缩液倍数约4.5 倍时,停止纳滤;取纳滤第一次磷酸清液进行重复二次纳滤实验。

1.4 二次脱砷及食品酸的制备

取二次纳滤磷酸清液试样4 组在旋转蒸发仪进行蒸发浓缩,浓缩倍数为3~3.5 倍,该酸w(As)为2.01 mg/kg,未达到食品酸要求。需对其进行二次脱砷,取浓缩后的湿法磷酸进行脱砷实验,加入P2S5(P2S5加入量为理论量的2 倍),反应温度为80 ℃,反应时间大于1 h,过程中通气搅拌,搅拌转速50 r/min,产生的H2S 气体用质量分数10%NaOH 溶液吸收,脱砷结束后用0.04 μm 碳化硅陶瓷膜过滤沉淀;二次脱砷酸加入体积分数1%~2%双氧水(质量分数30%),脱色并进行有机质的脱除,过程中补充超纯水调节浓度。

2 结果与讨论

2.1 湿法磷酸预处理的研究

2.1.1 预处理脱砷实验 由图2(a)可知,随着Na2S 的添加量的增加,As 的脱除效率明显提升,添加量进一步增加对于脱除效果影响不显著。因此取Na2S 与As 理论加入量/理论加入量为50 时为最佳配比,经预处理的w(As)=19.5 mg/kg 降至w(As)=2.01 mg/kg,砷的去除率为89.7%,脱除效果最佳。同时经二次纳滤后浓度降至1.87 mg/kg。

2.1.2 预处理脱硫实验 由图2(b)可知,随着钡盐的添加量增加,脱除效率提升明显,随着钡盐添加量的进一步增加对脱除效果影响不显著,取与钡盐化学计量比1∶2.8 时为最优化学计量比,质量分数由1.2%降至0.013%,除硫效率大于98.5%,w()经二次纳滤后w()降至0.003%,经浓缩后w()=0.009% <0.01%,满足食品级磷酸标准。

图2 (a)硫化钠加入量对脱砷效率的影响;(b)碳酸钡加入量对脱硫效率的影响Fig.2 (a)Effects of sodium sulfide addition on arsenic removal efficiency;(b)Effects of barium carbonate addition on desulfurization efficiency

2.1.3 预处理脱氟实验 由图3(a)可知,随着温度的升高氟离子浓度降低明显,随着温度进一步升高氟离子浓度降低不明显,因此当反应温度为120 ℃时,除氟效率最为理想;由图3(b)可知,随着反应性SiO2添加量的增加,氟离子脱除效率明显提升,添加量的进一步增加对于脱除效果提升不明显,因此取F-与SO24-化学计量比1∶1.6 为最优配比,氟离子质量浓度由157 mg/kg 降至7.5 mg/kg,预处理中氟脱除效率大于95%,经二次纳滤后质量浓度降至2.87 mg/kg,浓缩实验后w(F)数值为9.18 mg/kg,小于10 mg/kg,满足食品级磷酸标准。

图3 (a)氟离子浓度随温度变化曲线,(b)反应性二氧化硅加入量对脱氟效率的影响Fig.3 (a)Change of fluorine ion concentration with temperature;(b)Effects of reactive silica addition on defluorination efficiency

预处理实验表明:预处理后湿法磷酸w(P2O5)=23.94%。预处理实验对硫、氟脱除效率分别达到98.9%、95.2%,对砷的脱除效率达到89.7%,需进行二次脱砷对砷元素进行精准脱除。

2.2 两级膜深度净化工艺的研究

两级膜过滤系统产量稳定,各级膜处理效果均达到预期,超滤过滤后酸液澄清,无固体悬浮物,陶瓷膜通量衰减稳定,纳滤一次后酸液澄清,无固体悬浮物,静置后无沉淀,纳滤二次后酸液澄清,色泽呈现无色。

碳化硅陶瓷膜平均通量为595 L(/h·m2),超滤系统磷酸清液产出率大于95%;纳滤一次膜通量衰减稳定,纳滤膜平均通量为6.4 L(/h·m2),纳滤第一次磷酸清液产出率大于70%;纳滤二次膜通量变化稳定,随系统温度升高通量稳定上升,纳滤系统平均通量达12.9 L(/h·m2),纳滤第二次磷酸清液产出率大于90%。

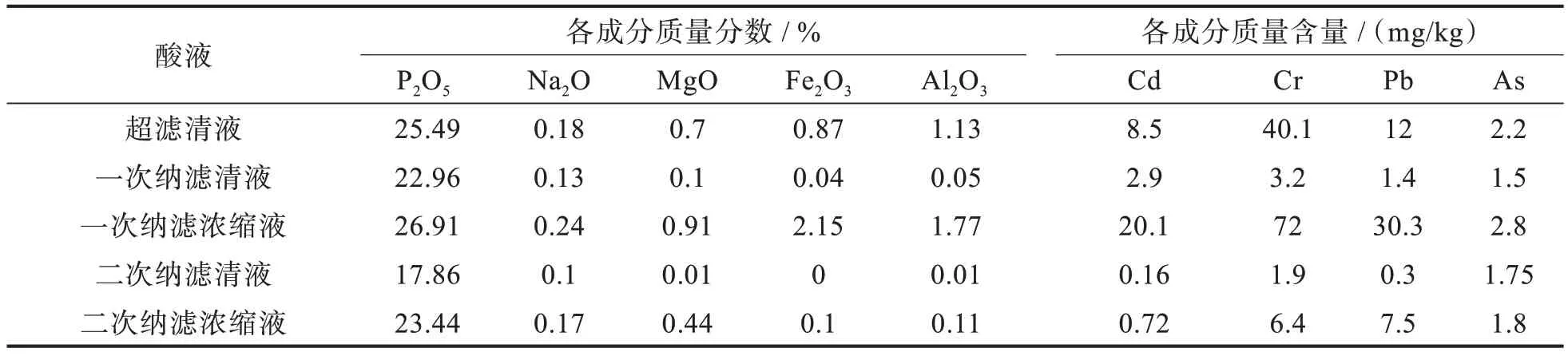

2.3 两级膜深度净化除杂效果的研究

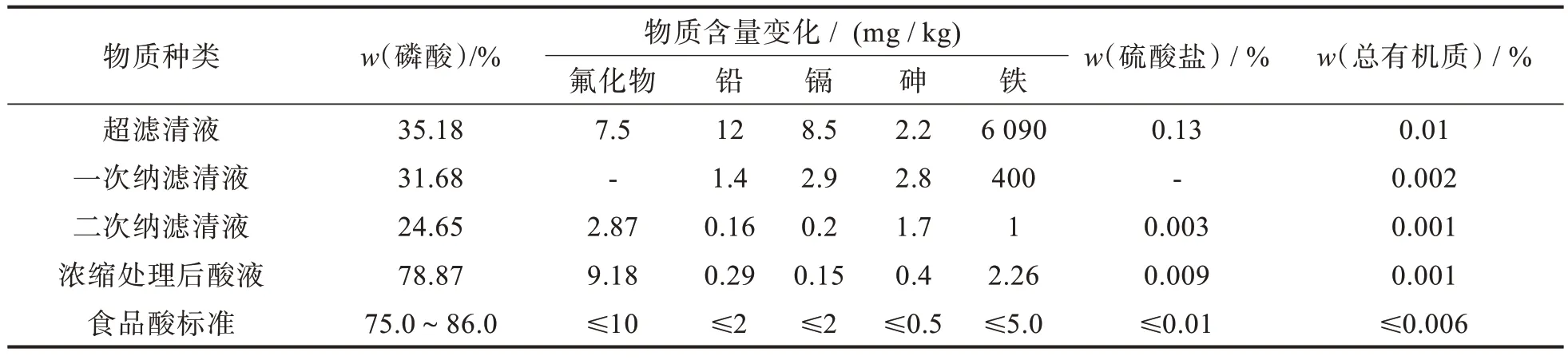

经超滤后酸液澄清,无固体悬浮物,在高悬浮物体系下固体悬浮物脱除效果明显,1 次纳滤后酸液澄清,目标杂质离子脱除效率达到90%以上,2次纳滤后酸液呈无色,对比原酸,各项目标杂质离子脱除率均达98%以上。两级膜深度净化效果如表2 所示,结果表明纳滤膜对两价及多价阴离子截留效果明显,而一价离子和无机酸会透过膜,对砷、氟、硫等杂质离子脱除效果不明显。其中二次纳滤清液未检测出含铁离子,经重复组实验w(Fe)=2.26 mg/kg,经浓缩后低于10 mg/kg,满足食品酸指标;w(Pb)=0.29 mg/kg,经浓缩后远小于食品酸标准2.0 mg/kg;w(Cd)=0.15 mg/kg,经浓缩后小于食品酸标准规定2.0 mg/kg。经测得纳滤二次后湿法磷酸:w(P2O5)=17.86%,浓缩实验后经测湿法磷酸:w(P2O5)=57.15%。经碳化硅陶瓷膜过滤后的净化酸P2O5收率较原酸液可达91.24%,总磷收率可达98.38%,经纳滤膜过滤后深度净化酸的P2O5收率较原酸可达62.17%。

表2 两级膜过滤系统料液产出全过程工艺参数Tab.2 Parameters of whole process of feed liquid output of two-stage membrane filtration system

两级膜深度净化结果表明:碳化硅陶瓷膜对磷酸中固体悬浮物净化效果明显;深度净化酸P2O5收率较高,由于纳滤膜的溶解-扩散的分离原理,纳滤系统中二价及多价阴离子优先被膜截留,对一价离子和无机酸有较高透过率,经二次纳滤后杂质离子(Fe、Al、Mg、Ca、Pb、Cd 等)均满足食品酸标准(见表3)。

表3 湿法磷酸两级膜深度净化工艺过程成分分析表(原液①)Tab.3 Composition of wet-process phosphoric acid in two-stage membrane deep purification process(Stock solution①)

为验证湿法磷酸两级膜深度净化系统的稳定性,对湿法磷酸原液②采用完全相同的工艺进行了重复实验,实验测试结果如表4,结果表明:过滤后酸的品质均明显提升,过滤效果显著,两级膜净化实验具有良好的稳定性。

表4 湿法磷酸两级膜深度净化工艺过程成分分析表(原液②)Tab.4 Composition of wet-process phosphoric acid in two-stage membrane deep purification process(Stock solution②)

两级膜深度净化结果表明:碳化硅陶瓷膜对磷酸中固体悬浮物净化效果明显;深度净化酸P2O5收率较高,纳滤系统中二价及多价阴离子优先被膜截留,对一价离子和无机酸有较高透过率,见表5,经二次纳滤后金属杂质离子均满足食品酸标准[14]。

表5 两级膜深度净化工艺过程各阶段离子物质含量变化Tab.5 Variation of ion content in each stage of two-stage membrane deep purification process

2.4 湿法磷酸深度净化副产品研究分析

针对湿法磷酸两级膜深度净化后副产物:预处理沉渣、超滤浓缩液、一次纳滤浓缩液以及二次纳滤浓缩液。针对预处理沉渣和超滤浓缩液,由于含大量固含物,收集后过0.4 μm 板框压滤,固含物可至100 mg/L以下,且磷含量无变化,可回收至湿法磷酸原料罐;针对纳滤浓缩液,由于其金属阳离子富集,主要集中在生产低养分磷酸一铵肥料[15-16]。

2.5 食品级磷酸制备的研究

将经深度净化后的湿法磷酸进行浓缩实验,经浓缩实验后,湿法磷酸色泽呈现无色,w(H3PO4)=75.0%~86.0%,状态为稠状液体,目标杂质离子脱除效果满足食品酸标准品质;经二次脱砷实验,砷含量由5.98 mg/kg 降低至0.4 mg/kg,脱除效率达93.3%,小于0.5 mg/kg,总有机碳含量为0 mg/kg,经浓度调节后即为食品级磷酸。

3 结论

本文以湿法粗磷酸为原料,经预处理实验、两级膜深度净化、浓缩精制等过程制得食品级磷酸(湿法)。研究结果表明:

(1)预处理实验对砷、氟、硫杂质离子脱除效果明显:当硫化钠与砷总量化学计量(摩尔比)的倍率为50 时,磷酸中砷含量从19.5 mg/kg 降至2.01 mg/kg,砷的去除率为89.7%;当SO24-与钡盐化学计量比1∶2.85 时,SO24-质量分数由1.2%降至0.013%,除硫效率大于98%;当F 与SiO2化学计量之比1∶1.6 时,磷酸中氟含量从157 mg/kg 降至7.5 mg/kg,氟的去除率为95.2%。

(2)在两级膜深度净化系统中,湿法磷酸过滤清液通量稳定,超滤清液产出率大于95%,平均通量为595 L(/h·m2);纳滤第一次清液产出率大于70%,平均通量为6.4 L(/h·m2);纳滤第二次清液产出率大于90%,平均通量为12.9 L(/h·m2);二次纳滤后P2O5收率大于60%。

(3)经深度净化,铁、铅、镉等多价金属离子脱除效果明显,其中Fe2O3由9.4 g/kg 降至2.26 mg/kg,Pb 由12.5 mg/kg 降至0.29 mg/kg,Cd 由9 mg/kg 降至0.15 mg/kg,各项金属杂质离子(Fe、Al、Mg、Ca、Pb、Cd 等)脱除率均达98%,浓缩实验后,二次脱砷效率达93.3%,砷元素由粗磷酸中19.5 mg/kg 降至0.4 mg/kg,经调节后即为食品级磷酸(湿法)。此深度净化工艺,对环境友好,处理成本低,食品级磷酸制备过程简单,工艺过程中各阶段磷酸均可得到有效利用,实现了湿法磷酸的高值化利用,为实现食品级磷酸工业化生产提供了理论依据并进行了实践探索。