优化改造干煤粉气化炉内件结构提高合成气在炉内变换反应深度★

2022-11-06马钊

马 钊

(宁夏神耀科技有限责任公司,宁夏 银川 750200)

引言

“神宁炉”干煤粉加压气化技术采用干煤粉为原料,在高温高压下,粉煤和氧气以及次高压蒸汽通过气化炉顶部的主烧嘴进入燃烧室完成煤的气化反应,通过控制氧气流量与煤粉流量的比值来调节气化炉的操作温度,进入气化炉的氧气流量远低于使煤粉完全燃烧的氧气流量,使气化炉内发生部分氧化反应,生成以CO 和H2为主的粗合成气[1-2]。高温粗合成气和液态渣经下降管进入激冷室水浴,液态熔渣被激冷水淬冷变成固体,高温合成气降温、粗洗后进入洗涤系统,进一步精洗、达标后送入变换工序和未变换工序。

装置因下游产品不同,将变换装置设置为变换系列和未变换系列以满足不同产品对氢碳比的需求,气化洗涤塔送出的合成气分两路进入下游变换系列和未变换系列,变换系列采用两级变换后变换气几乎完全变换,变换气中φ(CO)<6%,送入下游净化装置,而未变换系列采用脱毒槽及冷却设施对合成气脱除有毒物质和降温除水后也送入下游净化装置,依据下游产品对氢碳比需求,通过控制变换气支路流量和未变换气支路流量,满足下游产品需求,同时通过控制出未变换系列未变换气量与出变换系列变换气量的比列(比值控制器)来实现变换系列和未变换系列负荷控制。

装置实际运行中,因下游变换系统和未变换系统设计裕量不同,变换系统裕量过小,而未变换系统裕量相对过剩,同时全装置除变换工序外,其他工序均能达到设计负荷110%运行工况,目前全装置满负荷运行期间,变换系列操作弹性非常小,时而出现火炬放空阀有开度现象,严重制约全装置高负荷、安全、稳定、长周期运行。为彻底解决全装置高负荷运行受变换系列制约因素,对气化炉内件进行优化改造,将下渣口由喇叭式结构改为阶梯两段式结构[3],并延长扩大段长度,同时加大激冷环直径及激冷环出水口间隙,降低激冷环出水速度,为合成气二次变换反应提供适宜的反应温度、反应浓度和反应空间(即停留时间),促使合成气在气化炉内变换反应深度[4],加大有效气中氢气比例,提高进入下游装置未变换气与变换气的比例(即降低变换系列负荷),从而确保全装置高负荷、安全、稳定运行。

通过气化炉内件结构优化改造,装置运行中,合成气干基氢气体积分数提高5%左右(即有效气中氢气含量提高8%左右)[5],满足生产改造需求,彻底解决了因变换装置操作负荷弹性小,使全装置高负荷运行受限的因素,从而确保装置运行的安全性、可靠稳定性和经济性。

1 理论分析及改造思路

通过气化炉停车检修时,观察、测量下渣口下端挂渣厚度及硬度,判断气化变换反应区域,结合仿真计算,发现在现有下渣口内发生变换反应深度很小,同时结合下渣口热量损失综合分析,初步确定,合成气在气化炉内,在无催化剂条件下,反应最佳温度为800 ℃~1 250 ℃,故,改造目的使合成气离开下渣口期间温度控制在800 ℃~1 250 ℃,在此温度下合成气尽可能停留时间长,且有一定浓度的反应水蒸气,同时确保下渣口改造后使气化炉碳转化率和有效气组分含量不受影响,系统整体阻力降不加大,下渣口运行中不易堵塞,不产生扩散角,损坏激冷环和下降管等。

2 气化炉内件优化改造目标及改造实施

2.1 优化改造目标

新优化改造下渣口第一段直径与原下渣口喇叭口的上端(小口)直径保持一致,从而确保煤粉在气化炉内的返混及停留时间,确保气化炉有效气组成含量及碳转化率[6];新优化改造下渣口扩大段的直径远大于喇叭口末端(大口)直径,所相配套的激冷环和下降管也随之扩大,直径扩大约1.15 倍,使激冷水喷出激冷环后汽化,并使水蒸气向上旋起150 mm 以上,依据试验阶段下渣口挂渣厚度及硬度,确定在激冷环向上约150 mm~200 mm 范围内为蒸汽含量最大区域,同时,依据合成气热量损失推算及仿真计综合确定新下渣口扩大段长度,使新下渣口下端向上约150 mm~200 mm 内合成气的温度经水冷壁盘管换热及旋气激冷水蒸汽混合降温至800 ℃~1 250 ℃内,再者,新下渣口第二段直径较原下渣口直径加大,且长度也增加,增加了合成气在下渣口内停留的时间,此改造为变换反应提供了适宜的反应时间、反应浓度(水蒸气含量)及提供了最佳反应温度,在该反应温度下无需催化剂即可发生反应,促进变换反应的进行,加剧变换反应的深度,达到改造目的。

2.2 优化改造实施

2.2.1 下渣口

1)将原喇叭口结构的下渣口改为阶梯两段式结构。

2)新结构阶梯两段式下渣口的第一段直径与原结构喇叭口式下渣口的上端口(小口)的直径保持一致。

3)新结构阶梯两段式下渣口的第二段直径为原结构喇叭口式下渣口的下端口(大口)直径的1.15 倍。

2.2.2 激冷环

1)新结构阶梯两段式下渣口配套的激冷环直径为原结构喇叭口式下渣口配套激冷环直径的1.15 倍。

2)激冷环出水口间隙扩大至原激冷环出水口间隙的1.2 倍。

2.2.3 下降管

新结构阶梯两段式下渣口配套的下降管直径为原结构喇叭口式下渣口配套下降管直径的1.15 倍。

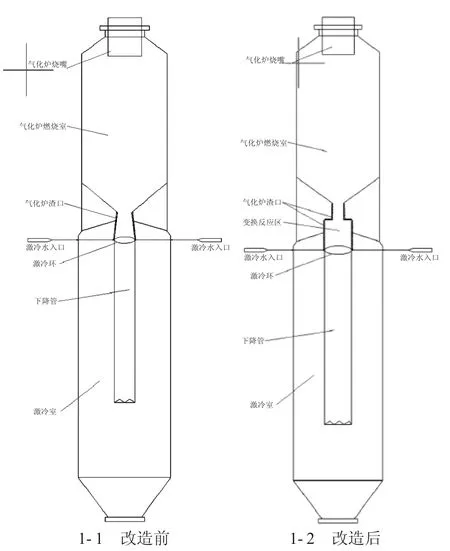

2.2.4 气化炉内件优化改造前后简图(见图1)

图1 气化炉内件优化改造前、后简图

3 结论

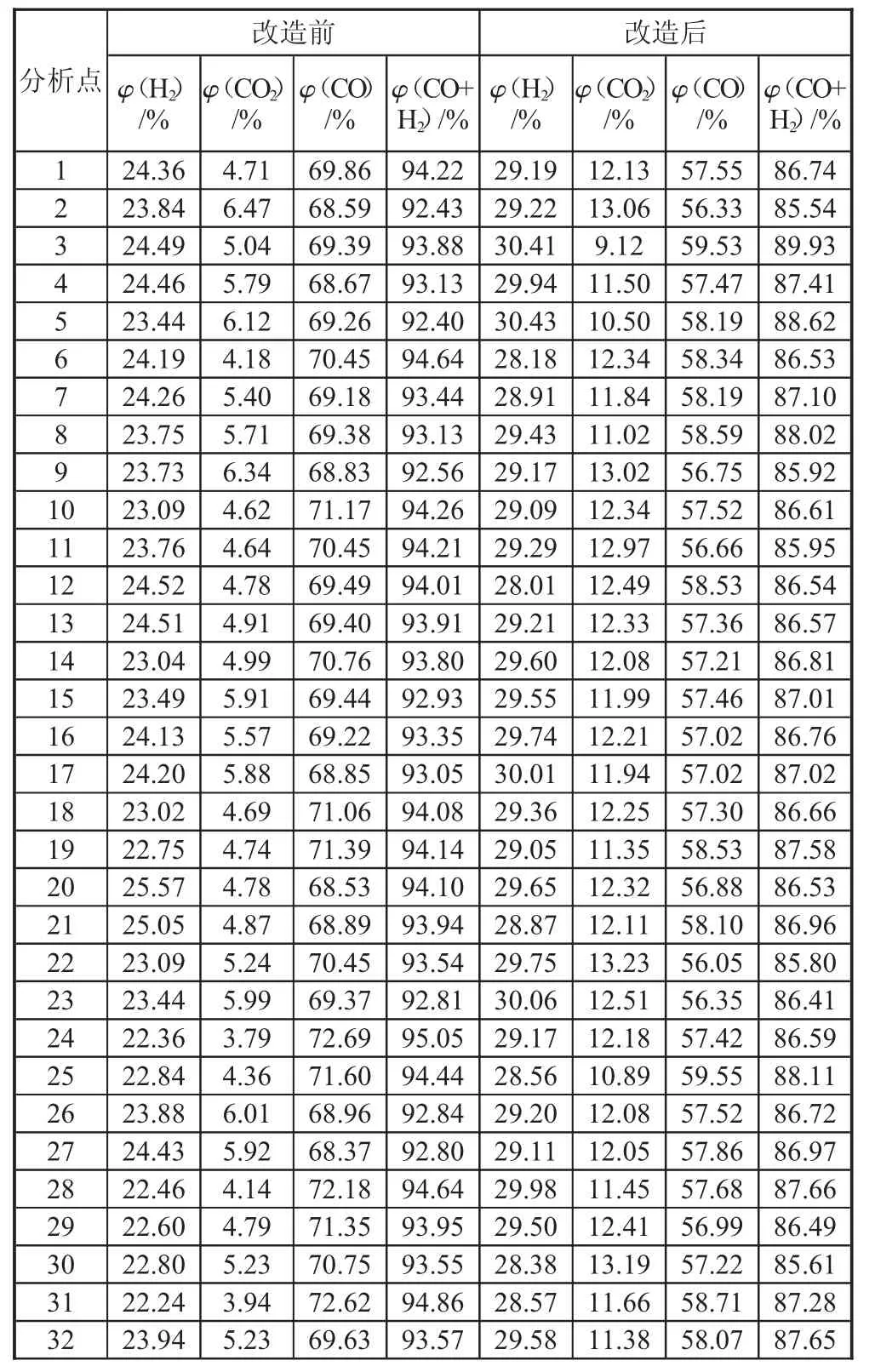

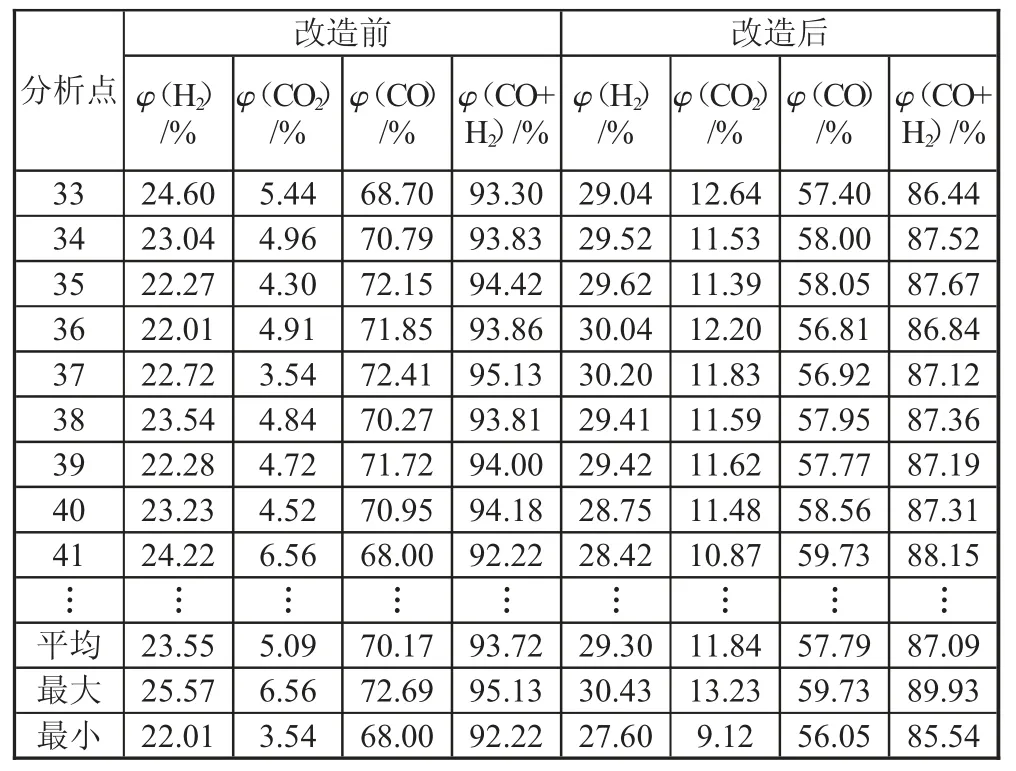

气化炉内件优化改造后,合成气中氢气含量(干基)大约由23.5%提高至29%,改造优化前、后合成气干基组成分析见表1。

表1 改造优化前、后合成气手动分析

续表

改造优化前有效气中氢气体积分数在25%左右,改造优化后有效气中氢气体积分数在33%左右,改造优化后有效气中氢气体积分数提高8%左右。

通过对气化炉内件进行优化改造,提高了合成气在气化炉内变换反应深度,提高了有效气中氢气比例,降低进变换系列气体总量,变换系列操作弹性大大提高,装置运行期间,下游变换系统和未变换系统剩余负荷裕量相当,全装置高负荷运行不受变换装置负荷裕量限制,装置达到设计负荷110%运行工况,彻底解决全装置高负荷运行受变换系列制约因素,从而保证装置安全、稳定、经济、高负荷、长周期运行。