京唐热轧2 250 mm加热炉烟气余热回收控制系统

2022-11-04陈迪安陈国海吴小冬

高 亮,江 波,陈迪安,陈国海,谢 俊,吴小冬

(1.北京首钢国际工程技术有限公司,北京 100043;2.北京市冶金三维仿真设计工程技术研究中心,北京 100043)

首钢京唐公司积极落实“碳中和、碳达峰”国家战略,进一步探究现有产线节能、减排的措施,研究决策在京唐公司2250热轧产线加热炉原有的排烟系统中增设余热锅炉系统,进一步回收烟气余热,实现加热炉烟气余热的梯级利用,尽可能降低综合排烟温度。在增设余热锅炉系统的同时,将原来的部分烟道重新设计改造,改善烟道密封性,减少冷空气吸入,更加充分地利用烟气余热。

本文主要讨论了在加热炉原有排烟系统增设余热回收后,当烟气量负荷剧烈变化时,对原有加热炉汽化系统及炉膛压力控制系统的影响规律,进而确定最优自动控制系统的技术解决方案。

1 控制系统概述

加热炉燃烧系统、顺序控制、汽化系统分别采用一套独立的西门子S7-400控制系统,现场设置有ET200远程I/O柜。上位机组态软件为WinCC7.3,由一台工程师站及3台操作员站组成。控制网络采用工业以太网,预留与轧线及连铸通讯接口。本次改造在原有控制系统基础上,重新组态编程,优化控制程序。系统配置如图1所示。

图1 系统配置示意图

2 汽化控制系统优化

2.1 主要改造内容

烟气余热回收系统由汽包、循环泵组及蒸发器组成。汽包利用原加热炉汽化冷却系统汽包。原有循环泵能力不够,全部更换。正常工作时电动热水循环泵一台运行一台备用。在停电时,应急柴油机热水循环泵将在10 s内启动,确保设备安全运行。

余热锅炉系统与汽化冷却系统共用一个汽包,对原汽化冷却上升管道进行改造,原10个上升管回路,其中4个活动梁冷却回路仍然保持单上升回汽包,6个固定梁回路每3个回路接至一个过渡集箱后分两个支路连接汽包上升管口,剩余两个汽包管口留给余热锅炉系统蒸发器循环水回水使用。

汽化系统现场远程I/O柜新增模拟量输入模块,接入蒸发器循环回路流量信号、汽化系统调节阀输出信号及循环泵出口电动阀开关信号。由于现场仪表设备运行已经接近13年,汽化系统调节阀老化、调节能力及响应速度均很差,无法实现自动控制。此次改造更换调节阀包括:循环水泵出口电动阀、汽包补水调节阀、汽包主蒸汽调节阀、汽包放散阀、除氧器压力调节阀、除氧器温度调节阀及除氧器补水调节阀。所有调节阀要求先按工艺操作参数由厂家重新计算流通能力,再确定最终管径,选用先进可靠的进口品牌;更换流量、压力检测点引压管(带保温);更换变送器保温箱;增加除氧器、汽包现场液位检测系统。

2.2 汽包水位控制

汽包水位是生产过程中的主要工艺指标,同时也是保证汽化系统安全运行的主要条件。原有汽包水位控制系统主要由给水泵出口汽包补水阀和汽包液位组成,当液位降低时,汽包补水阀开大补水,液位升高时,关闭汽包补水阀。这种单冲量控制,在热负荷变化不大时,可以把水位控制得很稳定。

当新增加两个循环回路后,烟气量急剧变化时,产汽量波动较大,汽包液位稳定性差,会出现“假水位”。此时单冲量PID调节器根据“假水位”进行计算控制输出,造成汽包补水阀错误地执行调节,这种情况很容易造成汽包真实水位极低或者极高。如果汽包真实水位极低,首先会影响加热炉水梁冷却循环回路,严重时会造成水梁和蒸发器烧坏。其次会造成汽包压力瞬间升高,最后会发生安全阀起跳或者爆炸等危险情况。汽包真实水位极高,会造成汽包上部空间减少,影响汽水分离,蒸汽会带水,降低蒸汽外送量及蒸汽品质。

为了克服蒸汽负荷量增加造成“假水位”的现象,优化程序改用三冲量液位控制系统,以汽包液位为主调节参数,同时引入蒸汽流量和给水流量。图2所示的三冲量调节系统,假设烟气量突然增加,产气量瞬间增大。此时汽包给水量根据蒸汽量瞬间增大,经加法器计算汽包补水调节阀开度变大,汽包补水量增加;假设烟气量突然减小,产气量瞬间减小。此时汽包给水量根据蒸汽量瞬间减少,经加法器计算汽包补水调节阀开度变小,汽包补水量减少。

图2 三冲量控制流程图

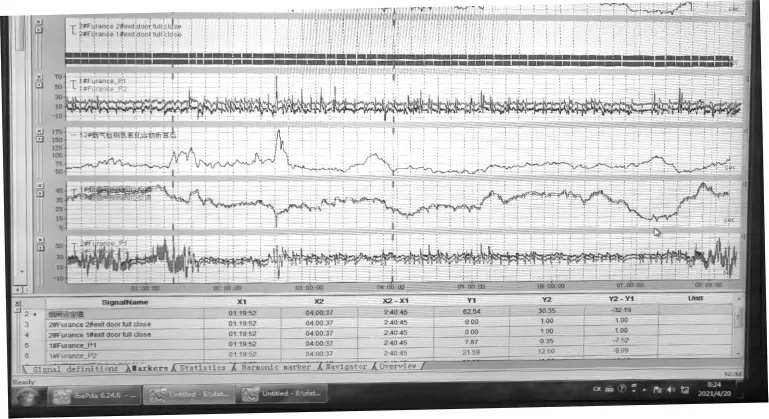

通过分析对比,三冲量控制系统有效地抵消了负荷变化对液位的影响,提高了汽包补水阀的响应速度。图3为液位控制在±100 mm的趋势图。

图3 汽包液位趋势图

2.3 汽包压力控制

为了保证汽包蒸汽系统的稳定,对汽包蒸汽回路采用双阀控制策略。主蒸汽管线以汽包压力值作为被控参数,通过调整主蒸汽阀开度大小,达到调节汽包压力的目的。当主蒸汽开度达到90%以上仍无法控制汽包压力或者汽包压力达到1.2 MPa时,蒸汽放散阀联锁慢慢打开,对空放散。

2.4 除氧器压力和温度控制

除氧器压力采用单回路控制,以除氧器蒸汽阀调节为主,优化PID参数保证除氧器压力控制在20 kPa。除氧器温度采用单回路控制,以除氧器温度调节阀为主调节,保证水温104℃达到最佳的除氧器效果。

2.5 除氧器液位控制

除氧器液位以除氧器补水阀为主调节,引入汽包补水量前馈控制,当汽包补水量增加时,除氧器补水量跟随增加,当汽包补水量减少时,除氧器补水量跟随减少,始终保证除氧器水位维持在中心液位+150 mm。

3 炉膛压力控制系统优化

3.1 主要改造内容

原烟道系统设备中的稀释风机及空气换热器全部利旧;煤气换热器重新设计制作更换,接口及安装位置不变;烟道闸板重新设计制作,采用电动执行机构,并且安装位置需要根据新设计进行调整;煤气换热器后新增一套蒸发器;原水平烟道(空气换热器前)利旧,但是烟道顶部砌砖部分进行喷涂密封;原水平烟道(煤气换热器后)钢结构部分利旧改造,耐材全部重新更换,底部采用砌筑保温砖和耐火砖,顶部和侧墙采用轻质喷涂的结构形式;混凝土内部烟道全部重新设计制作,采用矩形钢结构+轻质喷涂料的结构形式,增大烟道截面,减少阻力,便于施工。改造后的烟道全面满足绝热及密封的性能要求。

3.2 炉膛压力控制

燃烧系统现场远程I/O柜备用模拟量输入模块,接入烟道闸板电动执行器开关输入输出信号、蒸发器前、后压力信号和蒸发器后温度信号。原有烟道执行器为电-液形式,由于设备老化开关速度慢,现改为电动执行器。

烟道增加蒸发器后,炉膛压力波动幅度很大,严重时波动幅度可达±100 Pa。经过叠加煤气热值、煤气压力、烟气量、烟道闸板开度及炉膛压力历史曲线分析,其主要原因为:

(1)烟道增加蒸发器后,烟囱抽力减小,当煤气热值或者煤气总管压力波动时,板坯种类变化负荷瞬间增大或者减少时,均会对炉膛压力造成极大或者极小值的波动,导致烟道闸板开度会在最大值和最小值之间频繁调节。原有控制为单回路PID调节,炉膛压力检测值波动频繁,易产生振荡,难以在短时间内有效地控制,需要较长时间才能稳定下来,因此要求对烟道闸板进行精确控制。

(2)烟道闸板执行器更换为电动执行器后,经测试烟道闸板全开或者全关一次行程的时间为90 s。当炉膛压力升高,PID调节器输出增大开度时,烟道闸板无法快速响应打开调节,造成炉膛压力持续升高;当炉膛压力降低,PID调节器输出减小开度时,烟道闸板无法快速响应关闭调节,造成炉膛压力持续降低。

(3)炉膛压力检测点安装在均热段炉膛侧部,目前均热段采用脉冲燃烧+双交叉限幅燃烧控制方式。当炉内钢坯通过步进梁运送到达均热段时,二级模型计算钢坯温度未达到目标设定温度,此时需要急剧升温,段管空煤气流量调节阀瞬间开大,脉冲燃烧烧嘴全部投用;当钢坯温度超过二级目标温度时,要急剧降温,段管空煤气流量调节阀瞬间关小,脉冲烧嘴部分投用。这种情况会造成均热段炉内气氛不稳,炉膛压力上下波动较大,烟道闸板也会根据此时的炉膛压力频繁调节,很难稳定下来。

解决方案:①对炉膛压力的检测值进行物理滤波,避免PID调节器炉膛压力过程值大幅度波动,同时优化调整PID控制参数,减少对烟道闸板调节频率。②通过调整烟道闸板电动执行器速度参数,将烟道闸板全开或者全关一次行程时间调整为70 s。保证烟道闸板精确控制及时响应PID调节器输出。③对均热段二级目标炉温设定值进行限幅,设定温度按5℃小幅度增加或者减少,避免均热段空煤气流量调节阀瞬间开得过大或过小。经过反复摸索调试参数,实现了炉膛压力波动±10 Pa。炉膛压力控制流程及变化趋势如图4、图5所示。

图4 炉膛压力控制流程示意图

图5 炉膛压力趋势图

4 结语

通过对余热回收自动控制系统投用后两个月的使用数据进行跟踪分析,炉膛压力、汽化冷却系统控制运行可靠。改造前NOx烟囱环保监测数值时常超过100 mg/m3(烟气中O2含量8%)报警值,需要操作人员频繁手动干预调节,改造后炉膛压力控制在微正压,减少了烟道内吸冷风,NOx稳定在80 mg/m3(烟气中O2含量8%)以下。整个控制系统操作方便,实现了全自动控制且运行参数达到了改造设计要求。