导磁体对链轮感应加热过程影响的研究

2022-11-03赵玉倩任善银史玉龙

赵玉倩,王 珊,任善银,史玉龙,韩 毅,*

(1.东北大学秦皇岛分校 控制工程学院,河北 秦皇岛 066004;2.燕山大学 国家冷轧板带装备及工艺工程技术研究中心,河北 秦皇岛 066004)

0 引言

链传动具有环境适应性强、传动力矩大、平均传动比稳定等特性,已成为机械传动的重要形式之一。然而,链传动瞬时传动比的变化导致链条运动存在多边形效应,致使链轮与链条啮合时,轮齿会遭受剧烈冲击,加剧链轮各轮齿表面的疲劳磨损[1]。对于链轮而言,工作所产生的强扭矩和弯矩会进一步加剧疲劳裂纹扩展,致使链轮表面产生齿面点蚀、齿根断裂等失效形式[2],而合理的热处理制度是提高链轮质量的关键。因此,随着链轮向高强度、高韧性、耐疲劳、耐腐蚀的方向发展,人们对链轮的热处理工艺提出了更高的要求。

随着工业生产高速发展,传统的热处理方式已经不再满足现有工业生产要求[3]。而感应加热依靠邻近效应和集肤效应,可以使金属零部件表面在交变磁场中产生涡流,实现对金属零件表面的高效热处理,其符合环保、高效、节约的工业生产新要求[4]。鉴于此,感应加热技术受到了各国学者的广泛关注,例如:SKALOMENOS等[5]、FISK等[6]和BARGLIK等[7]研究了感应加热技术对钢制零件力学性能的影响,SUN等[8]研究发现感应加热技术可以改善冷喷涂IN718涂层的弯曲强度和塑性,TONG等[9]利用数值模拟研究了轴类零件感应回火过程,并分析了相变和蠕变对回火应力松弛的影响。为进一步改善感应加热技术对金属零件热处理的作用效果,SHIH等[10]、FU等[11]和韩毅等[12]研究了线圈结构对不同钢制零件感应加热的影响,NIAN等[13]用铁氧体材料分离并引导磁场分布,提高感应加热效率和温度均匀性,KIEREPKA等[14]提出一种双频感应加热的逆变器,提高感应电源装换效率,进而改善了金属零件感应加热的质量。随着热处理技术向绿色、高效方向发展,感应加热的精密控制是提高金属零件热处理质量的有效途径之一。

在链轮的感应热处理中,链轮在交变磁场中存在尖角效应,且线圈存在圆环效应和邻近效应,致使链轮齿廓表面的磁场分布不合理,温度分布不均,严重影响链轮热处理的质量。如何有效控制链轮齿廓表面的磁场和温度场的分布,是提高链轮热处理质量的关键。研究发现,导磁体有着极高的磁导率,可以引导磁力线,改变磁场的空间分布[15-16]。因而,在链轮感应加热过程中配加导磁体装置,是提高链轮热处理质量的有效途径之一。然而,现阶段链轮感应加热过程中导磁体的作用规律尚不清晰,有必要进行深入系统研究。

此外,根据前期的研究[12]可知,在对链轮进行感应加热时,相较于完全仿形线圈,采用V形线圈可显著提高金属零件的热处理质量。鉴于此,本文采用导磁体配合V形线圈对链轮进行感应加热,并通过有限元软件ANSYS对导磁体各结构参数进行模拟研究,分析导磁体对链轮感应加热过程的影响规律,研究结果可为实际链轮热处理制度提供参考。

1 感应加热模型

根据前期研究[12]可知,在对链轮进行感应加热时,相较于完全仿形线圈,采用V形线圈可显著提高金属零件的热处理质量。鉴于此,本文将以V形线圈为基础,研究导磁体结构参数对链轮感应加热过程的影响。

1.1 材料参数

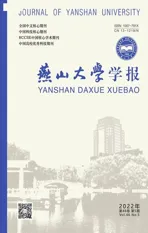

研究所用链轮材料为45号钢,其导热系数、比热容、电阻率和相对磁导率等热物性参数随温度呈非线性变化。这些参数与温度之间的关系曲线如图1所示。

图1 链轮材料物性参数与温度的关系Fig.1 Relation of sprocket material property parameters and temperature

1.2 有限元模型

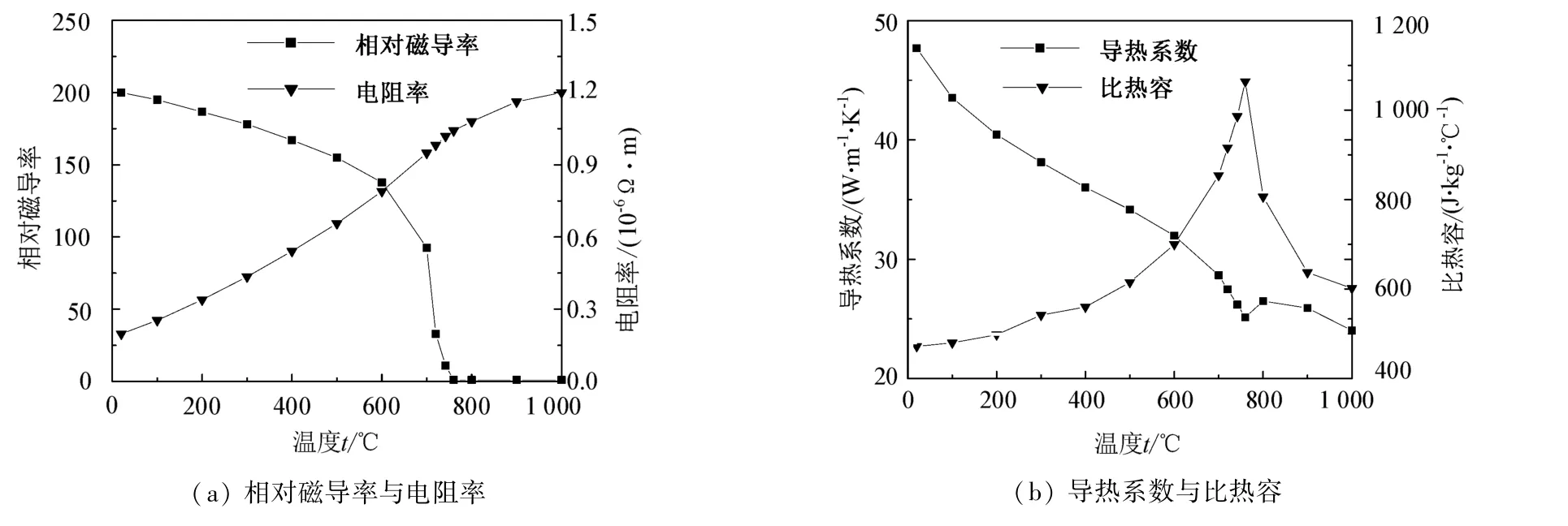

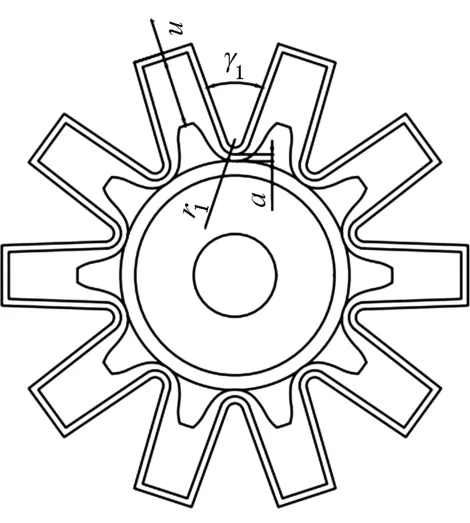

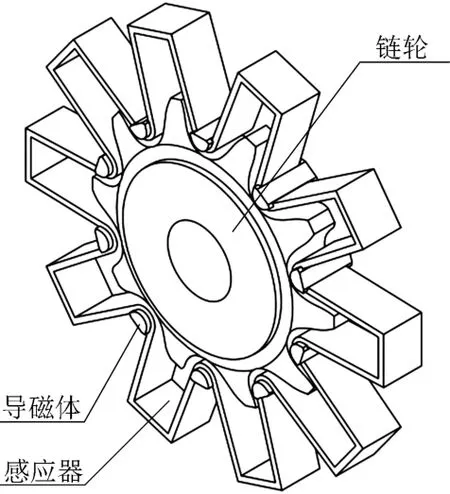

V形线圈结构示意图如图2所示,其结构参数包括:线圈夹角γ1、线圈底部半径r1、齿顶间距h及齿底间距a,其中线圈底部圆与线圈两侧相切。导磁体结构示意图如图3所示,其结构参数包括:导磁体厚度d1、侧板圆半径r2、侧板夹角γ2和侧板厚度d2,其中侧板圆与线圈底部圆同心,并且与侧板两侧(与线圈两侧平行)相切;链轮、V形线圈及导磁体的整体装配示意图如图4所示。仿真及实验所用链轮、V形线圈、导磁体结构参数及施加初始载荷条件基本参数如表1所示。

图2 线圈结构Fig.2 Coil structure

图3 导磁体结构Fig.3 Magnetizer structure

图4 整体结构Fig.4 Overall structure

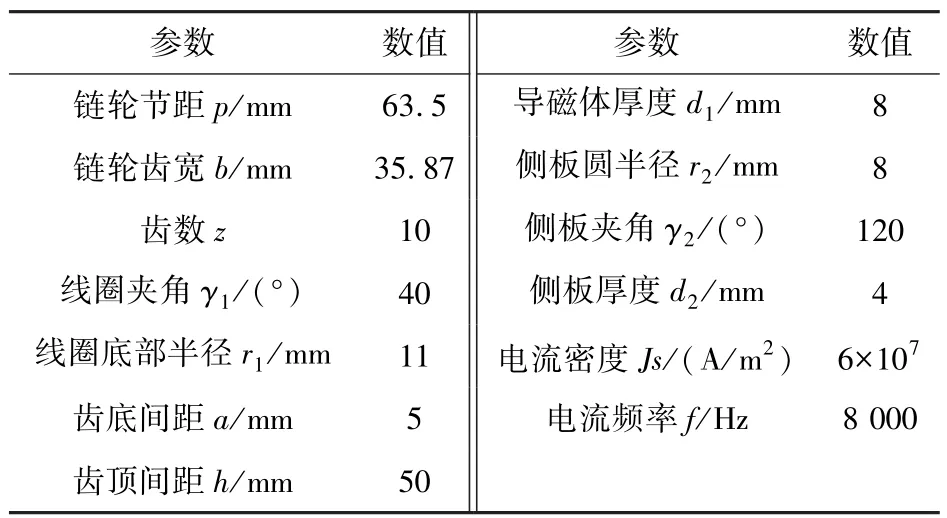

表1 基本参数Tab.1 Basicparameters

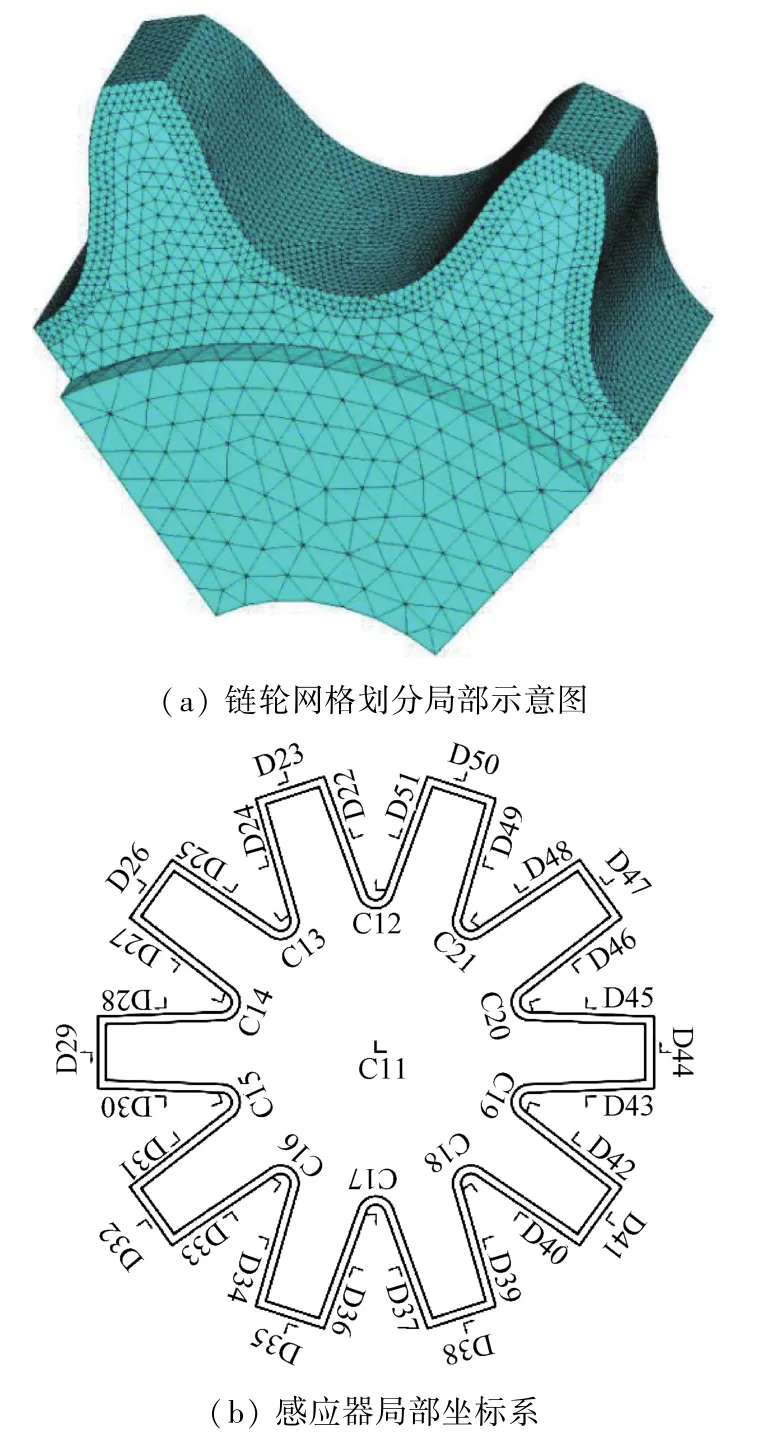

图5为链轮、V形感应线圈和导磁体的有限元模型网格划分情况。进行电磁分析时,选用20节点单元的6面体实体单元SOLID117,并将链轮区域单元自由度设置为VOLT和AZ,导磁体、空气、感应线圈的自由度设置为AZ。进行热分析时,链轮选用20节点单元的实体单元SOLID90。

图5 模型网格处理Fig.5 Model grid processing

在网格划分时分别对空气、感应线圈、导磁体和链轮采用不同大小的网格划分;同时又为了保证计算的准确性,对链轮加热层内网格进行细化处理,如图5(a)所示。感应线圈在进行网格划分时,被划分成了40个局部区域,如图5(b)所示;并在10个线圈底部圆区域的圆心位置各建立一个Z轴平行于链轮齿宽方向的局部柱坐标系,在30个平直段区域分别各建立一个Y轴方向平行于平直段区域的笛卡尔坐标系,以实现后期对电流载荷的精确加载。

1.3 分析路径

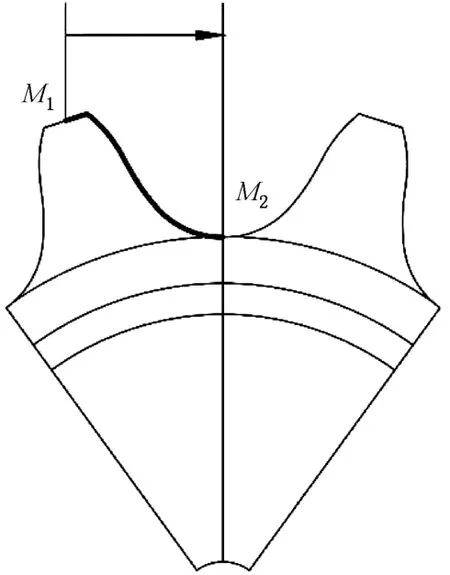

链轮在运行过程中由于轮齿各个部位工况的不同,出现的损坏情况也不相同,其中齿面磨损、轮齿折断成为链轮的主要失效形式。并且根据对损坏链轮的研究发现,较多链轮的损坏是由于链轮在表面热处理加热过程中加热层的齿廓方向温度不均匀造成的。所以在衡量链轮表面热处理加热质量时,按照如图6所示齿廓路径M1M2进行数据读取。

图6 数据读取齿廓路径Fig.6 Data reading gear tooth profile path

2 结果分析

2.1 电磁场分析

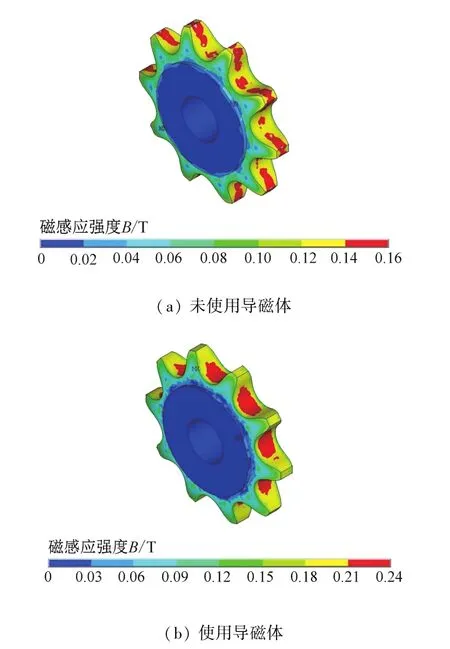

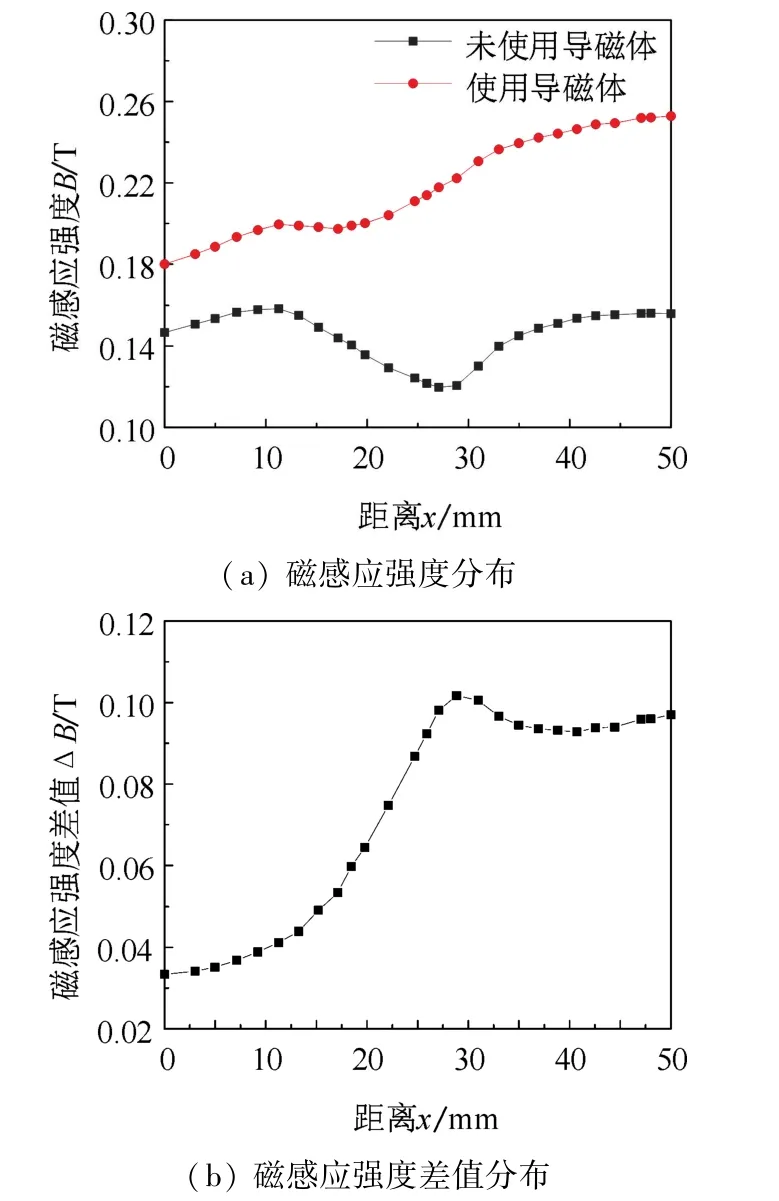

图7为未使用导磁体和使用导磁体时链轮磁感应强度云图。由图分析可得,未使用导磁体时,由于受线圈结构及圆环效应的影响,链轮中磁感应强度较大区域(红色区域)较为分散,且齿根圆角处的磁感应强度较弱;而使用导磁体时,较大的磁感应强度区域主要集中在齿底和齿根圆角处。以上两种情况下的齿廓路径M1M2的磁感应强度及差值曲线如图8所示。由图8(a)可知,未使用导磁体时,在齿顶部位,由于邻近效应,使得该处磁感应强度高于其他部分,且在端部效应的影响下,使得齿顶处的磁感应强度随齿廓路径M1M2上点的位置的移动略有增加。在齿侧部位,随齿廓路径M1M2上点的位置向齿根圆角的移动,虽然感应线圈与轮齿的间距逐渐减小,但是由于邻近效应和端部效应的消失,造成齿侧部位的磁感应强度下降;在齿根圆角及齿底部位,感应线圈与轮齿的间距随齿廓路径M1M2上点的位置的移动进一步减小,但是齿根圆角处受圆环效应的影响,齿廓路径M1M2上点的位置由齿根圆角向齿底中点M2的移动过程中,造成齿根圆角处的磁感应强度先下降后上升。当使用导磁体时,导磁体对链轮磁感应强度的强化作用增加了齿廓路径M1M2上的磁感应强度,并且抵消了圆环效应的影响,使得磁感应强度在路径M1M2上略有下降后就不断增大,在齿底中点M2处达到最大值。由图8(b)可知,导磁体对链轮磁感应强度的强化作用沿齿廓路径M1M2逐渐增大,并且在齿根圆角处达到最大,齿根圆角处磁感应强度增大约85%。

图7 链轮中的磁感应强度云图Fig.7 Contour of magnetic induction intensity of sprocket

图8 齿廓路径M1M2磁感应强度分析Fig.8 Analysis of magnetic induction intensity of gear tooth profile path M1M2

2.2 温度场分析

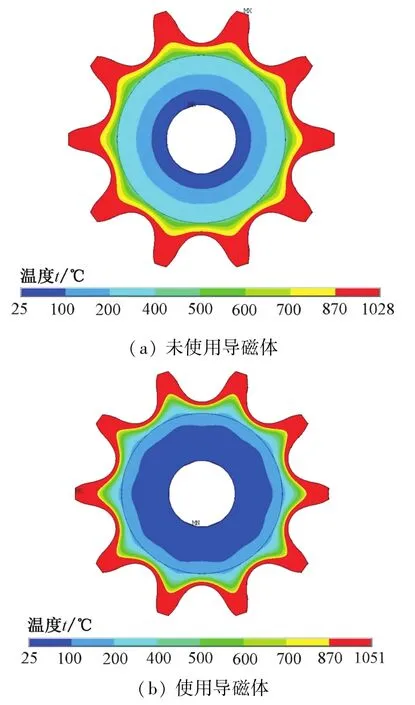

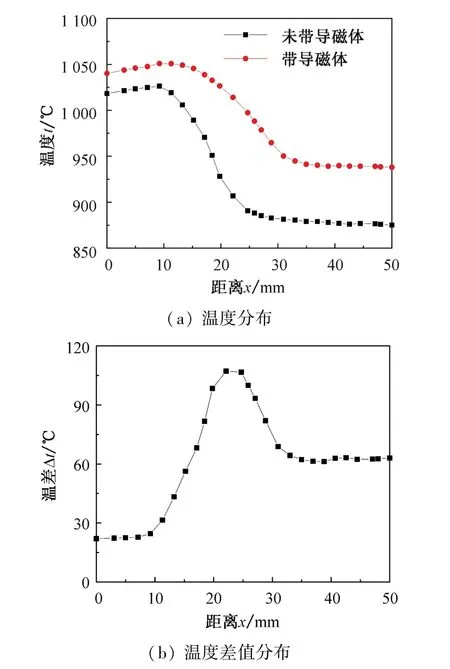

图9为未使用导磁体和使用导磁体时链轮的温度分布。根据对链轮的性能要求,链轮轮齿的加热温度需要达到870℃。由图分析可得,当链轮的加热层温度达到最低温度要求870℃时,未使用导磁体的链轮轮齿已全部被加热到了870℃以上;使用导磁体的链轮轮齿芯部温度仍在870℃以下。以上两种情况下的齿廓路径M1M2的温度及差值曲线如图10所示。由图10(a)分析可得,未使用导磁体和使用导磁体时齿廓路径M1M2温度分布变化规律基本相同,即在齿顶部位,各点温度基本不变;在齿侧部位,随着齿廓路径M1M2上点的位置向齿根圆角的移动,各点的温度急剧下降;在齿底部位,各点温度略有下降。虽然两种情况下齿廓路径M1M2温度分布规律基本相同,但是未使用导磁体时齿廓路径M1M2上的最大温差为152℃,使用导磁体时齿廓路径M1M2上的最大温差为110℃,减小约27%。由图10(b)分析可得,导磁体的聚磁作用对链轮齿顶温度的影响相对较小,在齿侧处逐渐增大,并在齿根圆角处达到最大值;之后随着齿廓路径M1M2上点的位置由齿根圆角向齿底中点M2的移动,导磁体对温度的影响略有下降,并逐渐趋于恒定。这主要是由于导磁体增大了齿根圆角和齿底处的磁感应强度,尤其是齿根圆角处的磁感应强度。

图9 两种情况下链轮的温度分布云图Fig.9 Contour of temperature distribution of sprocket under two conditions

图10 齿廓路径M1M2温度分析Fig.10 Temperature analysis of gear tooth profile pathM1M2

2.3 导磁体结构参数分析

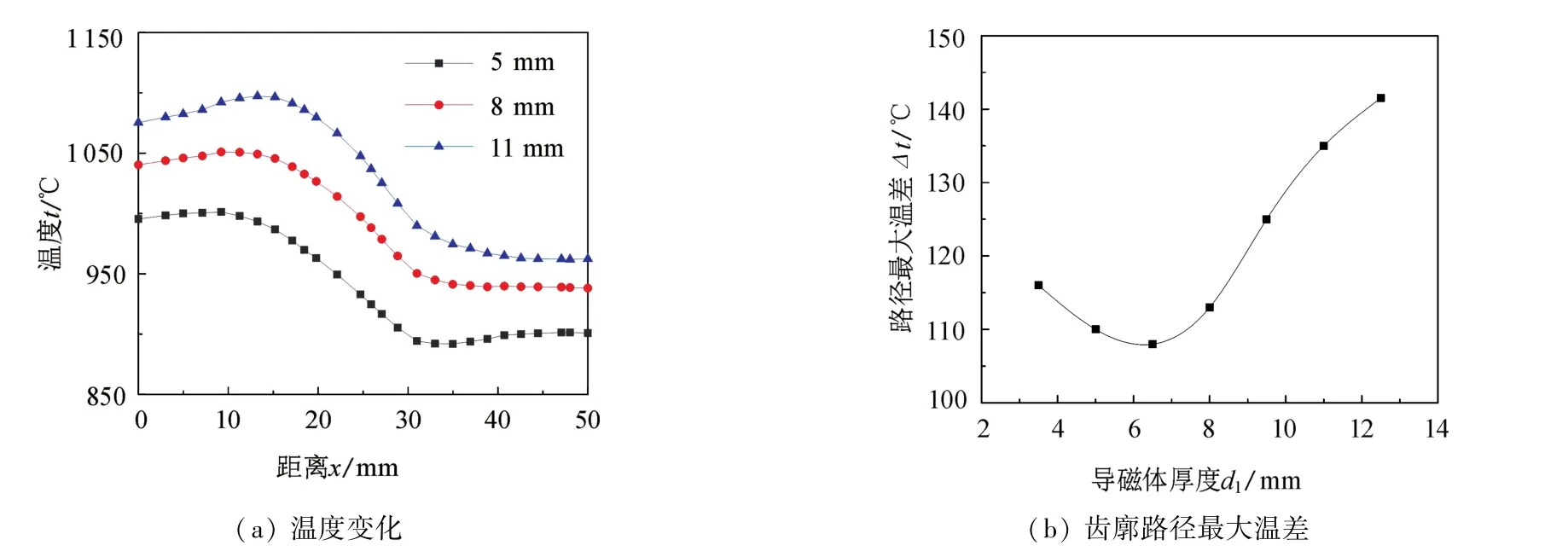

2.3.1 导磁体厚度

不同导磁体厚度下的链轮中的磁感应强度云图如图11所示。由图分析可得,随着导磁体厚度的增加,链轮齿根处的最大磁感应强度区域增大,最大磁感应强度区域逐渐延伸至齿侧区域。不同导磁体厚度下的齿廓路径M1M2的温度及最大温差曲线如图12所示。由图12(a)可知,导磁体厚度的增加提高了齿廓路径M1M2上各点的温度,并且温度升高明显的区域向齿顶部位移动。由图12(b)可知,导磁体厚度由3.5 mm增加到6.5mm时,链轮齿廓表层温度最大温差逐渐减少,该厚度范围内最大温差减小约8%;当导磁体厚度大于6.5mm时,最大温差随导磁体厚度的增加又逐渐增加;当导磁体厚度大于9.5mm后,随着导磁体厚度的增加,最大温差的增速逐渐减小;当导磁体厚度增加到12.5 mm时,与导磁体厚度为6.5 mm相比,最大温差上升约31%。这是由于线圈底部导磁体的聚磁作用,极大地增强了链轮齿底及齿根圆角处的磁感应强度,提高了链轮齿底及齿根圆角处的加热效率;当导磁体厚度小于6.5 mm时,随着导磁体厚度的增加,导磁体在齿底及齿根圆角处的聚磁作用进一步增强;当导磁体厚度大于6.5 mm时,随着导磁体厚度的进一步增加,导磁体的聚磁作用不再仅限于齿底及齿根圆角部位,逐渐扩展至齿侧、齿顶部位。因此,链轮齿廓表层温度最大温差随着导磁体厚度的增加呈现先降低后升高的趋势。

图11 不同导磁体厚度下链轮中的磁感应强度云图Fig.11 Contour of magnetic induction intensity of sprocket with different thickness of magnetizer

图12 不同导磁体厚度下齿廓路径M1M2温度分析Fig.12 Temperature analysis of gear tooth profile path M1M2 under different thickness of magnetizer

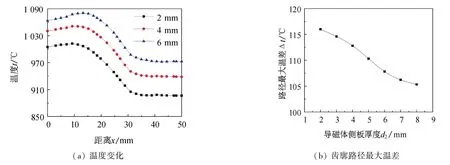

2.3.2 导磁体侧板厚度

不同导磁体侧板厚度下链轮中的磁感应强度云图如图13所示。由图分析可得,导磁体侧板厚度由2 mm增加到6 mm,磁感应强度最大值增加约3.8%;并且随着导磁体侧板厚度增加,齿底部位的磁感应强度最大区域与磁感应强度分布均匀性均得到了显著的提高。不同导磁体侧板厚度的齿廓路径M1M2的温度及最大温差曲线如图14所示。由图14(a)可知,随着导磁体侧板厚度增加,齿廓路径M1M2上各点的温度均有所增加,并且齿根圆角和齿底部位上各点温度提高幅度大于齿廓路径M1M2上其他各点温度。由图14(b)可知,导磁体侧板厚度由2 mm增加到8 mm时,齿廓路径M1M2最大温差逐渐降低,降幅达9%。并且当导磁体侧板厚度由2 mm增加到5 mm时,齿廓路径M1M2最大温差下降速率逐渐增大;在导磁体侧板厚度由5 mm增加到8 mm时,齿廓路径M1M2上最大温差下降速率又逐渐减小,最大温差下降速率在导磁体侧板厚度为5 mm时最大。这主要是由于导磁体的聚磁作用随着导磁体侧板厚度的增加而增大,提高了链轮齿根圆角及齿底部位的磁感应强度,进而弥补了圆环效应等造成的齿根圆角和齿底部位温度偏低的情况。但是,当导磁体侧板厚度增加到一定值后,继续增加导磁体侧板厚度,新增导磁体侧板部分对感应加热的聚磁作用随着其与工件相对距离的增大而逐渐减弱,所以齿廓路径M1M2最大温差下降速率先增大后减小。

图13 不同导磁体侧板厚度下链轮中的磁感应强度云图Fig.13 Contour of magnetic induction intensity of sprocket with different thickness of magnetizer side plate

图14 不同导磁体侧板厚度下齿廓路径M1M2温度分析Fig.14 Temperature analysis of gear tooth profile path M1M2 under different thickness of magnetizer side plate

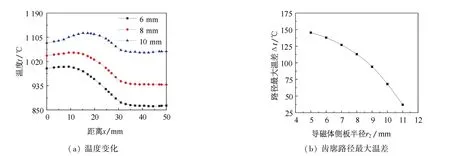

2.3.3 导磁体侧板圆半径

不同导磁体侧板圆半径下链轮中的磁感应强度分布云图如图15所示,由图分析可得,导磁体侧板圆半径对链轮中的磁感应强度的最大值影响显著。当导磁体侧板圆半径由6 mm增加到10 mm时,磁感应强度的均匀性在齿廓方向有显著提高。不同导磁体侧板圆半径的齿廓路径M1M2的温度及最大温差曲线如图16所示。由图16(a)分析可得,随着导磁体侧板圆半径的增大,整条齿廓路径M1M2上各点温度均有所增加,尤其对齿根圆角与齿底部位加热温度的提高更为明显。由图16(b)分析可得,导磁体侧板圆半径的增加,可以有效地降低齿廓路径M1M2上的最大温差;当导磁体侧板圆半径从5 mm增加到11 mm时,最大温差降低了约75%。这主要是因为导磁体侧板圆半径的增加,不仅增大了导磁体侧板的体积,而且使得导磁体侧板结构与链轮距离减小,所以导磁体侧板圆半径的增加提高了链轮齿根圆角与齿底处的磁感应强度,但对链轮其他部位磁感应强度影响较小。

图15 不同导磁体侧板圆半径下链轮中的磁感应强度云图Fig.15 Contour of magnetic induction intensity of sprocket with different radius of magnetizer side plate

图16 不同导磁体侧板圆半径下齿廓路径M1M2温度分析Fig.16 Temperature analysis of gear tooth profile path M1M2 under different radius of magnetizer side plate

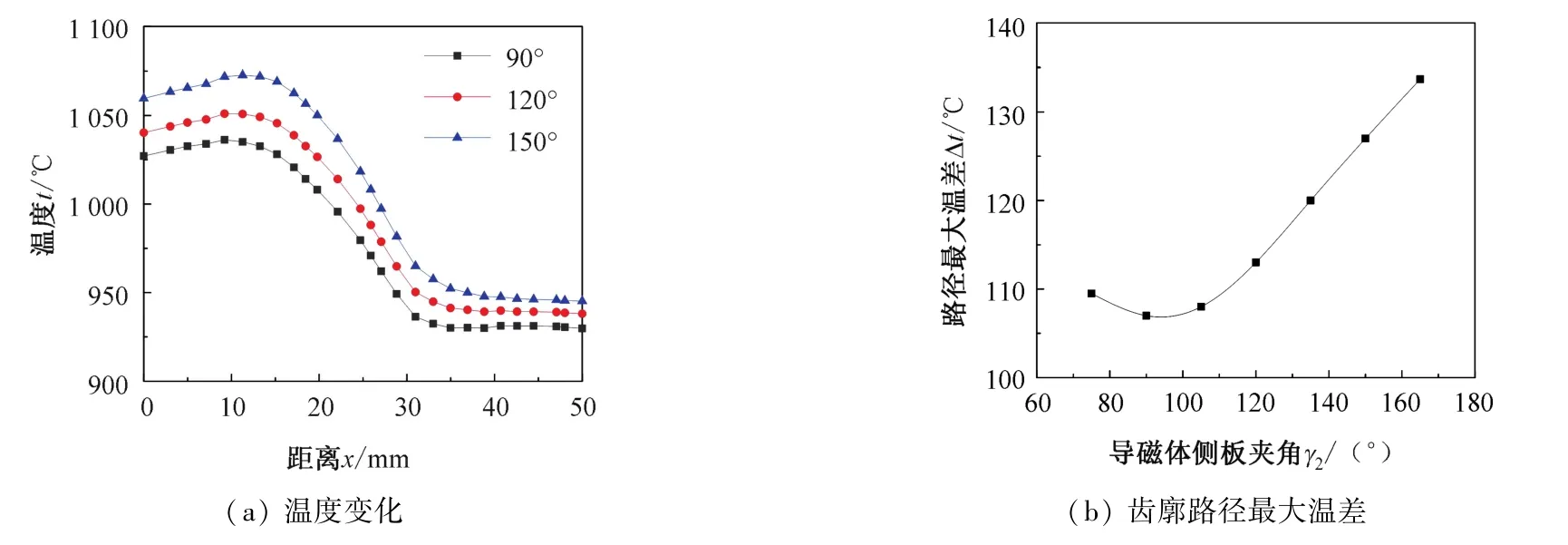

2.3.4 导磁体侧板夹角

不同导磁体侧板夹角下的链轮磁感应强度分布云图如图17所示。由图分析可得,导磁体侧板夹角对链轮加热过程中的磁感应强度大小与分布均匀性影响不明显,尤其是对齿根圆角和齿底部位。不同导磁体侧板夹角时齿廓路径M1M2的温度及最大温差曲线如图18所示。由图18(a)可知,随着导磁体侧板夹角的增加,齿廓路径M1M2上各点的加热温度均有不同程度的升高;并且导磁体侧板夹角越大,齿顶及齿顶附近的齿侧部位温度升高越明显。由图18(b)可知,随着导磁体侧板夹角的增加,齿廓路径M1M2上的最大温差先降低后升高。当导磁体侧板夹角由75°增加到90°时,最大温差下降约1.5%;当导磁体侧板夹角由90°增加到165°时,最大温差升高约23%。这主要是由于导磁体侧板夹角可以改变导磁体的聚磁效果,当导磁体侧板夹角较小时,导磁体侧板夹角的增加不仅可以增大导磁体侧板的体积,而且可以使磁力线聚集在齿底和齿根圆角处;但是随着导磁体侧板夹角的继续增加,导磁体对磁力线的聚集范围增大,使得磁力线偏向齿顶和齿顶附近齿侧部位。

图17 不同导磁体侧板夹角下链轮中的磁感应强度云图Fig.17 Contour of magnetic induction intensity of sprocket with different angle of magnetizer side plate

图18 不同导磁体侧板夹角下齿廓路径M1M2温度分析Fig.18 Temperature analysis of gear tooth profile path M1M2 under different angle of magnetizer side plate

2.4 验证实验

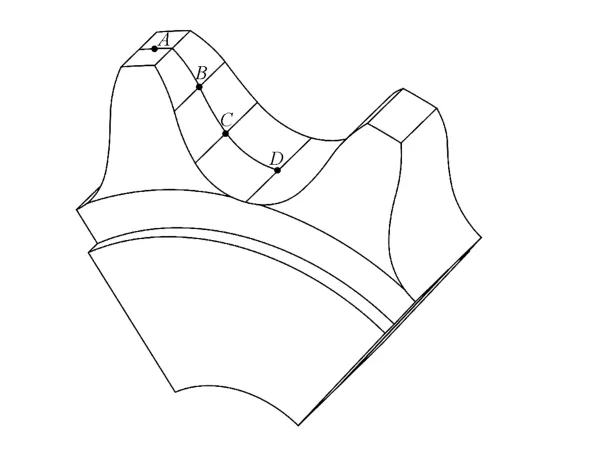

采用表1所示结构参数的链轮、线圈和导磁体作为实验研究对象,使用型号为160 kW/2 500 Hz中频感应电源进行实验,并搭建了如图19所示的实验平台。在实验过程中,为了对实验过程进行监测,选取了如图20所示的4个测温点,并使用热电偶及动态信号测试仪进行实时的温度测量。

图19 实验平台Fig.19 Experimental platform

图20 测温点位置示意图Fig.20 Location of temperature measuring points

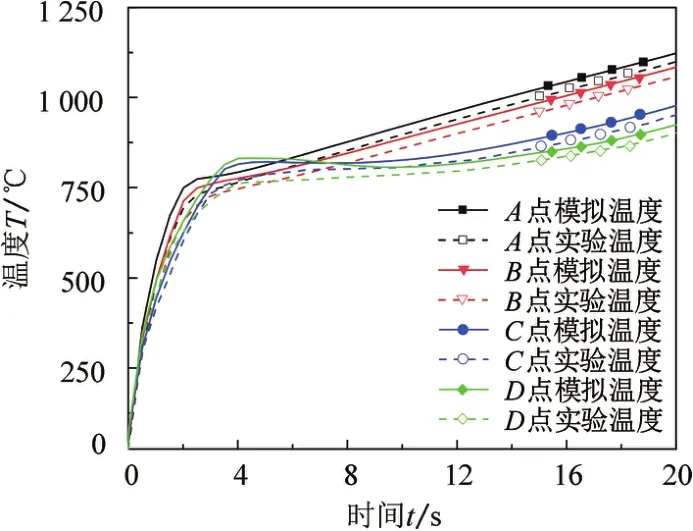

将实验所得数据与数值模拟结果进行对比,如图21所示。各测温点实验所得数据与数值模拟所得数据基本吻合。在加热20 s后,A点的模拟温度比实验温度高23.6℃,B点的模拟温度比实验温度高26.5℃,C点的模拟温度比实验温度高26.1℃,D点的模拟温度比实验温度高22.8℃。以上各点数值模拟数据高于实验所测数据,是因为在进行数值模拟时,对加热模型进行了一定的合理简化,而忽略了一些现实生产过程中的某些因素。但是4个测温点中的温度最大误差仅为2.7%,仍在可以接受的范围内,从而验证了建立模型的准确性。

图21 实验所得数据与数值模拟结果对比Fig.21 Comparison of experimental data and numerical simulation data

3 结论

本文以V形线圈感应加热为基础,研究了导磁体对链轮感应加热过程中的影响规律,量化分析了感应加热时导磁体结构参数(厚度、侧板厚度、侧板圆半径和侧板夹角)对链轮温度分布的影响,得到以下重要结论:

1)在相同感应加热工艺条件下,导磁体能够提高链轮感应加热的温度均匀性,使最大温差在齿廓路径方向上减少约27%。

2)导磁体的聚磁作用在轮齿不同位置表现的作用效果不同,且差异性较大,其对齿根圆角处温度的作用效果最为显著。

3)导磁体不同的结构参数对链轮感应加热温度的均匀性影响较大,其中导磁体侧板圆半径的改变对链轮感应加热温度均匀性的影响最显著,导磁体侧板夹角的改变对链轮感应加热温度均匀性的作用效率最低。