高熵陶瓷的制备与应用

2022-11-03战再吉程庭信李国伟刘秋云

战再吉,程庭信,李国伟,刘秋云

(1.燕山大学 亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004;2.南通海关综合技术中心,江苏 南通 226000;3.班戈大学 生物复合材料中心,英国 班戈 LL57 2UW)

0 引言

高熵合金(High-entropy Alloy,HEA)是2004年由叶均蔚提出的一种占据多元相图中心区域、具有广阔应用前景的新型材料[1],其设计思想是通过最大化构型熵使等摩尔或接近等摩尔的混合物稳定并获得综合性能更优异的系统。高熵材料最初的研究主要集中在高熵合金的无序多组分体系上,通过对多元合金体系的探索,并为新材料的设计提供了广阔的成分空间。2015年,ROST等证实了在五元金属氧化物中由熵驱动向均匀单相系统的转变,并且高熵材料的概念被应用于无机非金属领域,即熵稳定的氧化物[2]。自此之后,高熵硼化物[3-4]、高熵氮化物[5-6]、高熵碳化物[7-8]、高熵硫化物[9]和高熵硅化物[10]等其他高熵陶瓷被迅速研究开发。高熵概念的引入使陶瓷材料的成分更加丰富,不仅获得了混合性能更好的高硬度材料,还在一些功能性领域得到广泛的应用[11]:如热电材料、催化剂、电极材料、热障涂层、耐磨和耐腐蚀涂层等。本文综述了高熵陶瓷(High-entropy Ceramics,HEC)的基本制备方法,以及其广泛的应用领域,对未来的新材料开发提供了新思路,可以预想该材料将在未来几十年中发挥其重要作用。

1 高熵陶瓷及其核心效应

由于高熵系统具有高度无序、组分多元的特点,高熵材料具有以下效应,偏好形成具有简单晶体结构的单相固溶体的高熵效应、缓慢扩散效应、晶格畸变效应以及各组分协同呈现复合性能的“鸡尾酒”效应。一般通过添加新组分,可以使材料呈现出不同的特性,还可以通过调整各组分浓度来微调材料性能。

高熵陶瓷在极端温度[11-13]、压力[8,11-13]和化学环境[12,14-15]下仍易保持单相,使其在各种服役条件下都能保持稳定。高熵材料的缓慢扩散效应使高熵陶瓷在高温下合成、经过快速冷却后获得的亚稳态,能够在室温下保持稳定。其低热导率、高强度均与晶格畸变有关,高熵陶瓷中不同尺寸的元素引起的晶格畸变(固溶强化)[16]、阻碍位错运动的纳米晶粒微观结构(霍尔-佩奇强化)[17]以及晶格滑移系统的改变(孪晶变形),都可以提高其机械性能。晶格畸变提高了晶体能量,减少了通过收缩晶粒表面积获得的自由能,使高熵陶瓷在高温下仍然可以保持晶粒的细化。其扩散过程缓慢、构型无序和纳米晶微观结构以及Al和Si等元素的加入(形成防止氧气渗透的钝化层)使高熵陶瓷具有耐化学腐蚀等特性[18]。从晶体结构上看,如图1所示,HEAs[19]与 HECs的主要区别在于HECs通常具有均匀的阴离子/阳离子的亚晶格可以提供独立的溶解性,同时通过引入的构型无序提高了熵稳定性。

图1 高熵合金和高熵陶瓷原子分布示意图Fig.1 Disordered crystal structure of high-entropy alloys and high-entropy ceramic

2 高熵陶瓷常见合成路径

2.1 高熵陶瓷粉末制备

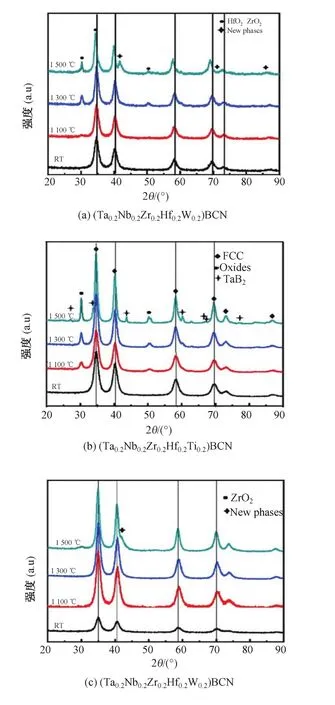

高熵陶瓷粉体制备的方法主要有固相反应法[20-22]、先驱体转化法[23-24]和熔盐法[25-26]等。固相反应法通常采用机械合金化法制备粉体,所用原始粉体为单组元的金属陶瓷或金属单质。以不同种类的金属陶瓷粉体为原料,酒精或硬脂酸作为过程控制剂,经高能球磨给予粉体较高的能量后,可以获得机械合金化或部分合金化的高熵陶瓷粉末。如,以不同种类氧化物粉体为原料,在流动N2气氛下,采用高能球磨辅助碳热还原氮化法,在1400℃以上成功制备了单相高熵(Hf,Zr,Ta,Nb,Ti)(C,N)粉末,该高熵碳氮化物粉体具有单晶立方结构,同时具有较高的组成均匀性。随着反应温度的升高,高熵碳氮化物的晶粒长大,平均粒径从0.31μm增加到1.26μm[27];同样也可以通过固相反应引入多种阴离子,并用来调整组元及其含量,如,将等摩尔的石墨粉末和金属的氮硼化合物机械合金化10 h后得到非晶态BCN粉末;高能球磨24 h后,获得了面心立方岩盐结构的纳米高熵陶瓷粉末。经不同温度退火后,制备的高熵金属硼碳氮化物陶瓷粉末(Ta0.2Nb0.2Zr0.2Hf0.2W0.2)BCN、(Ta0.2Nb0.2Zr0.2Hf0.2Ti0.2)BCN和(Ta0.2Nb0.2Zr0.2Ti0.2W0.2)BCN等仍保持单相固溶体结构,经比较,(Ta0.2Nb0.2Zr0.2Hf0.2W0.2)BCN粉末的热稳定性最好如图2所示[28]。

图2 不同种类HECs粉末的XRD图谱Fig.2 XRD patterns of different kinds of HECs powder

先驱体转化法是将多种金属盐类作为原料反应物,且在后续处理中先驱体通过化学转化形成陶瓷。与固态粉末中原子相比,经过先驱体转化制备的粉末原子扩散速率明显加快,可以获得成分分布均匀、晶体结构统一的高熵陶瓷粉末。如,将纯度大于质量分数为99.9%的La(NO3)3·6H2O、Nd(NO3)3·6H2O、Sn(NO3)3·6H2O、Gd(NO3)3· 6H2O、 Yb(NO3)3· 6H2O和Zr(NO3)4·5H2O作为原料反应物按化学计量混合均匀并在去离子水中溶解,向混合物中加入NH3·H2O,加热至凝胶状。在燃烧合成过程中引入质量分数为99%的C2H5NO2作为燃烧剂,获得了平均粒径约为8~10 nm蓬松的纳米粉末[29]。

熔盐法是采用数种低熔点的盐类作为反应介质,大大加快了离子的扩散速率,使反应物在液相中实现原子尺度混合。该法相对于常规固相法而言,合成的粉体具有成分均匀、晶体形貌好、合成温度低等优点。将金属粉末与C和KCl混合,在低温下就可以合成成分均匀的纳米高熵陶瓷粉末[25-26]。

2.2 固态反应法制备高熵陶瓷块体

目前为止,高熵陶瓷块体的制备主要有固态反应法和溶胶-凝胶法等合成方法,其中固态反应法是最先提出,也是最常用的制备HECs的方法。固态反应主要是通过热压烧结、放电等离子体烧结和反应放电等离子体烧结等方法对原料粉末烧结。

固相反应法通常是将原料粉末或先驱体粉末在球磨混合的过程中,获得发生部分机械合金化的粉末,然后将该粉末在高温下进行充分烧结。以低熔点先驱体为原料的HECs,在球磨过程中粉末就开始了成分的相互扩散,在XRD中可以看到先驱体的衍射峰在球磨后消失[11,45];而以氧化物、碳化物等高熔点为先驱体制备的HECs,球磨仅用于混合粉末,组分的相互扩散主要发生在烧结过程中,HECs在烧结过程中成型。

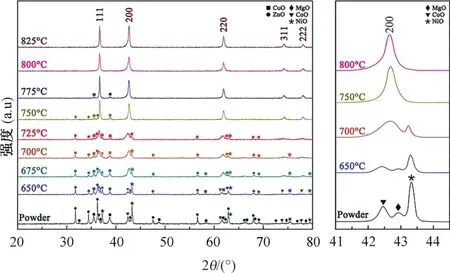

在固态反应合成高熵陶瓷过程中,高熵陶瓷的迟滞扩散效应表现尤为突出。研究发现:在相同的加工工艺下,在HEC(HfTaZrTi)C中存在ZrC第二相析出,而(HfTaZrNb)C则是保持了单相。这是由于在HfC-TaC-ZrC-TiC混合相中,ZrC的扩散速率比其在HfC-TaC-ZrC-NbC混合相中慢。根据空位形成能、已知熔点(相对原子迁移率)、金属原子半径和单个碳化物的晶格参数,会存在如下顺序的相互扩散速率:TaC<ZrC<HfC<NbC<TiC。因此,TiC-TaC或NbC-TaC互扩散首先发生在混合相HfC-TaC-ZrC-TiC和HfC-TaC-ZrC-NbC中,这是由于TiC或NbC扩散最快,TaC扩散最慢。TiC的加入降低了TaC的晶格参数,增大了ZrC向混合碳化物相间扩散的难度,减缓了ZrC间扩散的动力学。相比之下,NbC的加入增加了TaC的晶格参数,从而使 ZrC的扩散更容易[7]。在制备(MgCoNiCuZn)O过程中,其XRD分析发现:组分之间的相互扩散开始于650℃,具体表现为MgO和CoO的衍射峰开始合并,其他组分的峰强度变弱。随着温度的升高,NiO、ZnO和CuO的特征峰也相继消失(如图3)。结果表明,在该体系中CoO和MgO的互扩散速率最快,ZnO和CuO的互扩散速率最慢。另外也发现:不同元素融入HEC结构的速率可能与金属空位形成能有关,而阳离子半径与互扩散行为之间并没有绝对的相关性[30]。

图3 (MgCoNiCuZn)O的XRD图谱Fig.3 XRD spectra for (MgCoNiCuZn)O

利用这种迟滞扩散效应可以制备一些亚稳态的HECs,一般来说,在高温烧结合成的HECs处于亚稳态,但是在烧结后的降温过程中容易发生相分离,通过快速淬火的方法(即样品在短时间内从1 000℃左右淬火到室温[2])能够将亚稳态保存下来,该技术已应用于各种类型的高熵化合物的制备[2,31]。

固相反应法具有反应原理简单、产量高、设备要求低等优势,但是由于高熵陶瓷的迟滞扩散效应使得高熵陶瓷很难致密化,制备的陶瓷块体孔隙率较高。通过改变固相烧结方法,如采用放电等离子体烧结制备高熵陶瓷,在缩短制备时间的同时,可以在一定范围内有效降低高熵陶瓷的气孔率[27];采用反应放电等离子体烧结不仅可以降低烧结温度,而且能缩短陶瓷的制备周期,同时形成致密均匀的高熵陶瓷[31]。

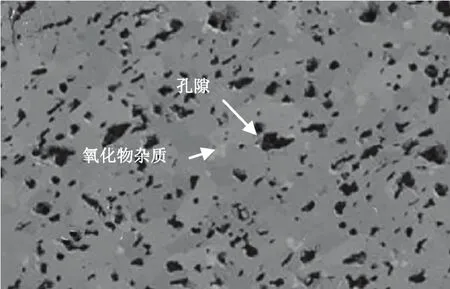

目前,块状高熵陶瓷的制备过程中还有下列问题亟待解决:1)固相烧结之前往往需要对粉末进行机械合金化的均匀化处理或进行新元素的掺杂,而高能球磨过程中不可避免会引入球磨罐自身的杂质,使烧结的高熵陶瓷出现元素分布不均匀的情况;2)在烧结冷却过程中会因为迟滞扩散效应发生相分离,使高熵陶瓷很难实现完全致密,残存的气孔会降低材料的力学或耐腐蚀性能;3)采用硼/碳热还原的方法过程中,氧元素不能被完全还原(如图4所示)[31]。因此,为提高烧结后陶瓷的致密化程度、减少杂质元素引入、改进陶瓷粉体的合成路径,研究出反应时间短、烧结温度低的工艺将是未来重点研究方向。

图4 FSPS制备(Hf0.2 Zr0.2 Ta0.2 Nb0.2 Ti0.2)B2的表面形貌Fig.4 Surface topography of(Hf0.2 Zr0.2 Ta0.2 Nb0.2 Ti0.2)B2 prepared by FSPS

3 高熵陶瓷的特性与应用

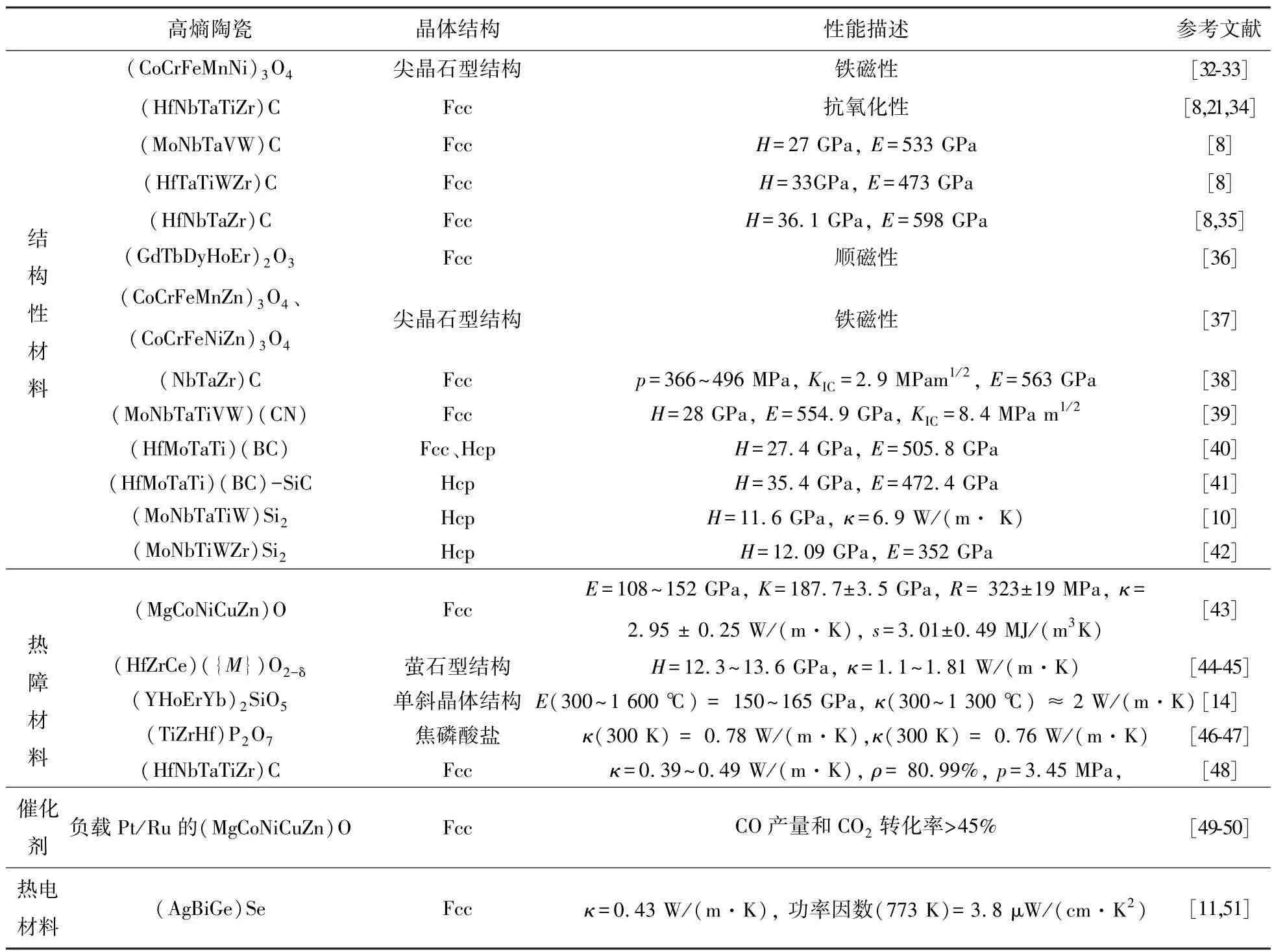

高熵陶瓷的无序高对称性结构,带来了高硬度和高温稳定性、极端条件下的结构持久性、低导热性、耐磨性和耐腐蚀性等性能,具体应用示例可见表1。

表1 块状高熵陶瓷的应用Tab.1 Application of block high entropy ceramics

3.1 力学性能

高熵效应带来的晶格畸变[1,43]、阻碍位错运动的微观结构[17]以及滑移系的改变[35],都使高熵陶瓷往往具有超过混合物规则和计算预测的力学性能[4,8,35]。

在 (HfNbTaTiV)C、 (HfNbTaTiZr)C、(MoNbTaVW)C、(HfNbTaTiW)C、(NbTaTiVW)C等高熵碳化物中,阴离子亚晶格中存在大量的碳空位,提高了构型熵。其中(HfNbTaTiZr)C的机械性能远超预期,例如,其维氏硬度和弹性模量分别比混合物规则预测的高出50%和10%[8]。因此,这类材料在需要高密度和耐磨的服役场合具有很大的潜力,尤其是在极端温度应用中。

(AlCrNbSiTiV)N高熵氮化物在1 000℃退火5 h后,仍保持具有NaCl晶型的单一相。高熵效应及其带来的严重晶格畸变抑制了纳米晶粒粗化(晶粒尺寸保持在约12 nm),使其在纳米结构和超硬(>40 GPa)特性方面都具有良好的热稳定性。从热力学角度看,严重的晶格畸变应变能极大地降低了晶粒(包括亚晶粒)边界能,同样维持了晶粒的纳米尺寸[6]。

在2 000℃和30 MPa条件下热压烧结1.5 h,制备的正交结构的单相高熵陶瓷(Mo0.2Ta0.2Ni0.2Cr0.2W0.2)B,达到48.51 GPa的极高显微硬度,高于其五种单硼化物组成物陶瓷的平均硬度。同时该陶瓷还具有2.05 W/(m·K)的较低导热系数,明显低于单个二元硼化物MoB、TaB、NiB、CrB 和 WB 的导热系数[52]。

3.2 低导热性

(MgCoNiCuZn)O在不影响其强度的情况下,表现出其导热系数随温度升高而降低。由于非金属中声子是主要的热载体,这在非金属中是一种常见的平衡。分子散射是决定高熵陶瓷热导率的主要声子散射机制。(MgNiCuZn)Ox高熵氧化物在添加 Sc、Sb、Sn、Cr或 Ge后,其弹性模量E与导热系数κ之比为143 GPamK/W,在室温下超过了如BaZrO3、La2Zr2O7和最常用的8YSZ等传统热障涂层[43]。

其他高熵氧化物同样具有诱人的热机械性能,(HfZrCe)({M})O2-δ系列具有氧空位的萤石型化合物也具有较低的导热率。(HfZrCe)({M})O2-δ化合物的维氏硬度与含有摩尔分数为8% Y2O3稳定的ZrO2(典型热障涂层8YSZ)相当,并且高于许多掺杂的氧化锆基和氧化铈基陶瓷。但这种高熵陶瓷的导热系数(1.1~1.81 W/(m·K))低于 8YSZ(2.02±0.17 W/(m·K))[44-45]。

采用碳热还原法制备的高孔隙率(80.99%)的(HfNbTaTiZr)C样品。在保持抗压强度为3.45MPa的水平下,其导热系数在室温时为0.39 W/(m·K),在200℃时为0.49W/(m·K),约为无孔(HfNbTaTiZr)C导热率(6.45 W/(m·K))的1/20。高孔隙率样品在1 850℃的热循环下始终保持单相岩盐结构,表明其具有较高的热力学稳定性[49]。

3.3 催化作用

高熵合金具有的耐腐蚀性使其超越了传统过渡族金属合金,可以在酸性或碱性环境中充当电催化剂,如在氧化(甲醇、氨、一氧化碳)、分解(氨)、还原(氧)反应中均能发挥作用。高熵陶瓷中不同的原子结合键提供了良好的催化活性,另外也可以通过其特殊的几何结构或调整其孔结构以增强其表面积以达到临界性能的最佳状态。如,负载贵金属的(MgCoNiCuZn)O可促进Pt/Ru的高分散性,使其负载达到质量分数的5%,提高催化活性,并在反应温度(在155℃下,负载Pt的催化剂上CO完全转化)和高热处理(700℃热处理后,载体依然可以通过表面吸附CO2与高分散Pt/Ru解离的 H2发生氢氧化反应生成 CH4;900℃热处理后,CO、O2仍可在Pt/Ru吸附作用下发生催化反应)条件下使贵金属具有抗烧结能力,保留了良好的可重复使用性。在500℃的反应温度下,负载质量分数为5%Pt/Ru的催化剂的CO转化率和CO2转化率均大于45%;多孔高熵陶瓷(MgCoNiCuFe)Ox-Al2O3催化剂在使用48 h后,仅有少量发生降解,比CuO-Al2O3催化剂具有更好的耐硫性[50]。

3.4 热电材料

在材料中引入无序结构,可以降低材料的热导率[51],较低的晶格热传导率使高熵陶瓷半导体成为热电方面应用的理想材料。采用球磨和SPS合成的 Cu5SnMgGeZnS9和 Cu3SnMgInZnS7,在723 K温度下,Cu5Sn1.2MgGeZnS9的热电优值(ZT)为0.58,与有序三元和四元类金刚石硫化物的热电优值相似[9];通过GeSe和AgBiSe的熔融反应合成了高熵硒化物(AgBiGe)Se,50% AgBiSe2具有均一的岩盐结构,在677 K时功率因数为3.8 μW/(cm·K2),300 K时导热系数为0.43W/(m·K),677K时ZT最大值为0.45[52]。

3.5 电池电极材料

作为第一类被证实的由熵驱动向均匀单相系统转变的高熵陶瓷体系,在(MgCoNiCuZn)O中观察到超离子导电率现象[53-55]。作为一种阳极反应物,(MgCoNiCuZn)O具有高存容量和良好循环稳定性,并随着粒径的减小有所提升,熵稳定原理使转化反应中引入了缺陷而不会引起相分离。通过Li和F的掺入,(MgCoNiCuZn)O还可以作为正极活性材料。氟氧化物是一种重要的电极材料,具有抑制循环过程中氧损失的能力,Lix(Co0.2Cu0.2Mg0.2Ni0.2Zn0.2)OFx中Li原子和 F原子分别随机分布在阳离子和阴离子亚晶格上,形成岩盐相。(MgCoNiCuZn)O还可作为锂硫电池硫阴极的多硫化物锚定物[56](功能催化剂),减轻了多硫化物在电解质中溶解和电极间来回扩散引起的穿梭效应。以(MgCoNiCuZn)O为多硫化物锚定物的币形电池具有优异的可逆容量、循环稳定性和较低容量衰减的性能。

4 研究展望和应用前景

在高熵陶瓷系统中,可以通过其多元素的组合来改变组分与调整含量,获得丰富多彩的特性。其力学行为依赖于相互影响的成分组合,而催化或电子应用中则需要特定的反应。阴阳离子亚晶格的独立溶解度使得二者都是无序构型,除了带来熵增外,还可以进一步扩大阳离子选择的空间。

1)通过对无序和微观结构的研究,优化高熵陶瓷的强度-延性比;通过调整成分可以控制材料的弹性模量、强度,以最大限度地提高材料硬度与耐磨性;

2)许多关于合成的问题需要建立模型,通过高通量计算来突破熵的定量计算、转变温度的预测、扩散速率计算过程的关键问题,才能更好地从理论上理解合成机制;

3)与高熵合金相比,高熵陶瓷具有明显的无序电荷起伏效应,在阴离子亚晶格中也出现构型无序的系统,可以获得一系列新的材料特性。其潜在的应用前景非常丰富,包括在储能、水解、催化、热电、电子器件方面的应用。