水声吸声材料与吸声结构研究进展

2022-11-03赵秀英王克俭

颜 天 赵秀英 宋 昊 王克俭

(1.北京化工大学 机电工程学院, 北京 100029;2.北京化工大学 先进弹性体材料研究中心, 北京 100029;3.中国船舶工业系统工程研究院, 北京 100036)

引 言

水下航行器从出现至今已有百年历史[1],在当前各国装备竞赛日益激烈的背景下,其战略意义愈发凸显。 潜艇作为水下航行器的代表,具有强大的威慑作用,是各国军事硬实力的体现。 潜艇的研究与建造过程严格保密,目前,已发表的关于潜艇方面的报道往往只涉及公知部分[2-3],而对于潜艇结构等涉密内容的研究却无从得知。

对于潜艇的生存能力而言,巨大的威胁来自水下探测设备,尤其是低频探测技术的发展对潜艇的隐身性能提出了新的挑战。 水下探测设备主要包括主动声纳与被动声纳,前者主动发射探测声波,根据所接收的反射声波确定目标,后者则是依靠接收外部声波来确定目标[4-5]。 提升潜艇隐身能力的手段主要包括[6]:1)减少自振动,从根源上减弱艇体向外辐射的声波以应对被动声纳探测;2)降低被主动声纳发现的几率,这一手段通常会在潜艇表面敷设一层水声吸声材料(又称消声瓦)。 相对于减弱或消除艇体的自身振动而言,敷设水声吸声材料能够在不改变原有结构设计的前提下大幅提升潜艇的隐身性能,并且吸声材料的成本较低、设计方便[7],因此受到了人们的广泛关注。

水声吸声材料通常由基体(主要是橡胶材料)和周期性置于其内部的吸声结构组成。 为了提升水声吸声材料的吸声性能,需要对基体材料进行改性以及设计合理的吸声结构。 本文综述了水声吸声材料和吸声结构的研究进展,介绍了基体材料的改性手段、不同吸声结构对吸声性能的影响以及声学超材料在水声吸声领域中的应用,并总结了水声吸声材料和吸声结构的研究中存在的问题。

1 水声吸声材料基体

水声吸声材料的基体主要为橡胶等黏弹性材料,如丁腈橡胶(NBR)、丁苯橡胶(SBR)等,这些橡胶材料的特性阻抗与水相匹配,能够使入射声波几乎无反射地进入基体材料中。

1.1 基体材料的吸声机理

基体材料的吸声机理主要包括黏滞损耗、波形转换和弛豫吸收。

(1)黏滞损耗[8]由于橡胶材料独有的黏弹性特征,在受声波作用时应力与应变之间存在一个相位差δ,使得材料内部的分子发生摩擦而产生热量,从而实现对能量的损耗,这是橡胶材料应用于水声吸声领域的一个重要原因,其吸声机理如图1(a)所示。

(2)波形转换[9]当纵波形式的声波射入吸声材料时,纵波被转换为横波加纵波的形式。 由于纵波的波长较长、损耗较小,而横波的波长较短、波速较慢,具有更高的损耗比,因此通过波形转换可以将纵波转化为横波,加强能量损耗,其吸声机理如图1(b)所示。

(3)弛豫吸收[10]将声波能量用于驱动基体材料内部的分子链运动,声能以热能的形式损耗,其吸声机理如图1(c)所示。

图1 基体材料的吸声机理Fig.1 Sound-absorbing mechanisms of the matrix materials

1.2 基体材料改性

由于基体材料的热学和力学性能不同,所表现出的吸声性能也有较大差异。 为了最大限度地发挥基体材料的吸声作用,可以通过共混和填充等手段对其进行改性。

1.2.1 共混改性

单一基体材料很难同时具备良好的力学性能和吸声性能,并且水声吸声材料通常会承受较大的静水压,这将会严重影响材料的吸声性能。 为了在确保吸声性能的前提下兼顾优异的力学性能,需要将两种或两种以上的基体材料共混。 张明霞等[11]研究了不同共混比的NBR/高苯乙烯橡胶(HSBR)对吸声性能的影响,发现随着静水压力的提高,纯HSBR的吸声性能严重下降,这是由于压力导致分子链的运动受限,从而降低了材料的吸声性能;当NBR 与HSBR 的质量比为80∶20 时,共混材料的吸声性能达到相对最优,此时吸声性能与纯NBR 相当,并且与纯NBR 或HSBR 相比,共混材料的可加工性更好。 孙卫红等[8]利用数值计算方法研究了聚氨酯(PU)和环氧树脂(EP)共混材料中两者自身的杨氏模量、损耗因子和泊松比等因素对吸声性能的影响,结果表明,共混材料的吸声性能在很大程度上取决于材料自身的理化性质,合适的阻尼因子、较大的杨氏模量和较高的泊松比对共混材料的吸声性能具有积极作用。 本文归纳了水声吸声材料中使用的典型共混体系并总结了其优缺点,如表1 所示。

表1 典型共混材料体系及其优缺点Table 1 Typical blending material systems and their advantages and disadvantages

1.2.2 填充改性

除了共混改性外,填料的补强作用在提升材料力学性能的同时对吸声性能也有积极作用。 按照形状的不同,填料主要分为以下3 类。

(1)以空心玻璃微珠(hollow glass microsphere,HGM)为代表的一类具有空心球形结构的填料,这类填料的加入可以增强入射声波的多重散射。 向平等[18]研究了HGM 对黏弹性聚合物基体声衰减性能的影响,与添加5%(质量分数,下同)的HGM 相比,添加17% HGM 的黏弹性聚合物基体的隔声性能提高了4 倍。 Shi 等[19]向EP 中添加HGM 后发现,与未添加HGM 的EP 相比,加入3% HGM 可以使材料在0.1 kHz ~10 kHz 频率范围内的平均声损耗能力提升26%,抗拉强度提高10%。 林新志等[20]将中空金属微球加入丁基橡胶(IIR)中,由于中空微球增强了声波的散射作用,与填充前相比,填充中空微球后体系的吸声系数提高了15%。

(2)以云母片为代表的片状填料,这类填料的加入可以增大聚合物与填料、填料与填料之间的摩擦以增强黏滞损耗。 陈瑶等[21]将绢云母填充到PU中,评价了复合材料的阻尼性能,并分析了片状填料对声波的吸收机理:片状填料可以充当约束层,进入片层间的基体材料在受力时发生强制剪切,实现波形转换并提升内损耗能力,从而达到吸声的目的。袁建安等[22]比较了填充片状云母与滑石粉对PU 吸声性能的影响,结果表明,相较于滑石粉填充体系,填充片状云母后PU 在2 kHz ~10 kHz 频率范围内的吸声性能提升了4%左右。 孙卫红等[9]在PU/EP复合材料中添加5%(质量分数)的片状云母后,低频(2 kHz ~3 kHz)吸声性能相比于添加前提升了167%。

(3)以金属氧化物粉末为代表的粉末状填料。由于金属粉末能够增强基体的导热性,所以金属颗粒-聚合物材料的声损耗能力较强。 Zhong 等[10]向PU 中填充金属粉末以改善吸声吸能,在0.5 MPa 的静水压和1.5 kHz ~6 kHz 的频率范围内,填充体系的平均吸声系数达到0.51。 王清华[23]在PU 中添加小粒径α-Al2O3颗粒,发现α-Al2O3的粒径对材料吸声性能的影响极其显著,相较于10.5 μm 粒径,PU 中填充1 μm 的α-Al2O3颗粒可以使吸声系数提高约226%。

综上所述,填料的加入增强了声波的多重散射和基体材料的内损耗能力,这是填充体系吸声性能得到改善的主要原因。 此外,HGM、云母片等填料的加入会在基体材料内部形成聚合物-填料网络,在外力作用下会阻碍基体材料分子链的断裂,从而起到补强的作用。 除了典型填料外,一些新型材料如碳纳米管、石墨烯和碳纤维等在水声吸声领域也有应用,本文归纳了水声吸声材料中使用的典型和新型填料并总结了其优缺点,如表2 所示。

表2 典型和新型填料及其优缺点Table 2 Typical and new fillers and their advantages and disadvantages

石墨烯、碳纳米管等新型材料由于其独特的性质而受到人们的广泛关注。 Yuan 等[28]将片状石墨烯添加到NBR 中,与纯NBR 相比,改性后复合材料的平均吸声性能和力学性能分别提高了60% 和29%。 Fu[25]将羧基改性的多壁碳纳米管(MWCNTCOOH)与石墨烯纳米片(GNPs)同时加入二甲基硅氧烷(PDMS)基体中,以探究两者的协同对声波吸收效果的影响,结果表明,在添加MWCNT-COOH和GNPs 后,PDMS 在较高的静水压下仍保持良好的吸声性能,其吸声机理如图2 所示。 当仅加入GNPs时,常压下PDMS 内部存在若干微观孔洞(图2(a)),这将增强声波的散射,但在高静水压工况下,这些孔洞会被压缩变形(图2(b)),使材料的吸声性能下降;同时加入MWCNT-COOH 和GNPs 后,基体材料抵抗压力变形的能力提升,保证了孔洞的形状(图2(c)、2(d)),因此在高静水压力下PDMS 仍具有较好的吸声性能(图2(d)中的红色箭头显示了MWCNT-COOH 对孔洞的支撑作用)。 然而,碳纳米管和石墨烯的价格昂贵,限制了该类材料的量产,因此需要选择一种价格低廉的替代材料。 Jayakumari 等[30]首次将长度为3 ~4 mm 的碳纤维添加到PU 中,这种复合材料能够克服环境因素(如静水压力)带来的限制,并且在0 ~20 kHz 频率范围内对声波的损耗相较于纯PU 提升了4 倍。 碳纤维应用于水声吸声材料领域为低频率、宽频带吸声的研究提供了非常有意义的指导,但在实际制备过程中,碳纤维在材料内部容易结块,导致材料的力学性能恶化。

图2 在常压和高静水压下添加MWCNT-COOH 和GNPs 的PDMS 的吸声机理[25]Fig.2 Sound-absorbing mechanism of PDMS with MWCNT-COOH and GNPs at normal pressure and high hydrostatic pressure[25]

相比于纯材料而言,填料的加入能够在一定程度上改善静水压下材料的吸声性能,但是仅对基体材料进行改性尚不能获得理想的低频、高压下的水声吸声效果,这主要是因为在较大的静水压力下基体材料会变得“坚硬”,导致声波能量的转换效率降低[31]。 因此,在基体中嵌入吸声结构成为提升低频吸声性能、抵抗静水压导致材料变形的有效途径。

2 水声吸声结构

基体材料的黏弹性特征能够实现对声波的吸收[32],而基体材料与吸声结构耦合则能实现对声波的进一步损耗。 水声吸声结构通常含有周期性空腔、共振单元等部分[33-36],其作用机理包括局域共振、多重散射及波形转换等。 随着计算机技术的发展,吸声结构的设计往往可以通过数值模拟的方法来完成,这大大提升了计算效率并降低了研发成本。吸声结构主要分为3 类:空腔式、共振式及主动式能量损耗结构。

2.1 空腔式吸声结构

空腔式吸声结构中,Alberich 空腔最为经典,该结构在基体材料中嵌入了直径不同的周期性圆柱状空腔(图3),能够利用共振效应对声波进行有效吸收。 商超等[37]指出,Alberich 空腔的吸声性能与材料的理化性质及实际工况有着密不可分的联系。Zhao 等[38]采用差分演化算法结合数值计算优化了Alberich 空腔的结构参数,优化后的结构在4 kHz ~10 kHz 频率范围内的吸声性能较原结构提升了约19%;同时结合功率损耗密度与位移矢量图揭示了Alberich 空腔的吸声机理为声共振与声耦合。 目前,优化算法大多用于实际工程领域[39-41],而在水声吸声结构优化方面的应用鲜有报道,主要原因是吸声结构的设计通常包含多个结构参数且必须考虑频率的影响,属于典型的多目标、多变量优化问题,因此,开发出一种针对此类问题的优化方法对于吸声结构的设计具有重要意义。

图3 Alberich 型吸声覆盖层示意图Fig.3 Schematic diagram of Alberich soundabsorbing coating

除了Alberich 空腔外,空腔式吸声结构还包括矩形、球形及渐变式空腔等结构。 Bucciarelli 等[42]开发了一种具有矩形空腔的弹性硅板并考察了其吸声性能,该结构在250 ~400 Hz 频率范围内吸声效果优异。 Wang 等[43]在PU 中嵌入单个圆柱形空腔并研究了结构参数对吸声性能的影响,结果表明,材料的吸声性能对空腔直径及空腔间距的变化非常敏感。

由于主动声纳主要依靠接收反射声波来发现目标,因此有学者对反射系数进行了研究。 Sun 等[44]在含有圆柱空腔的吸声结构的基础上,开发了一种基于人工神经网络模型的方法来预测特定频率下水声吸声材料的反射系数,该方法能够极为准确地预测不同频率下的反射系数,并且该方法的耗时约缩短至数值计算方法的1/500。

Zhong 等[45]基于声学理论结合逆向设计方法开发了一种具有周期性球形空腔的亚表面吸声结构,在500 Hz 时该结构的吸声系数接近于1。 Wang等[46]在圆柱形空腔的基础上,采用拓扑优化的逆向设计方法开发了一种圆环与复杂形状相结合的复合型空腔,这种结构可以对0.6 kHz ~8 kHz 频率范围内的声波进行有效吸收。

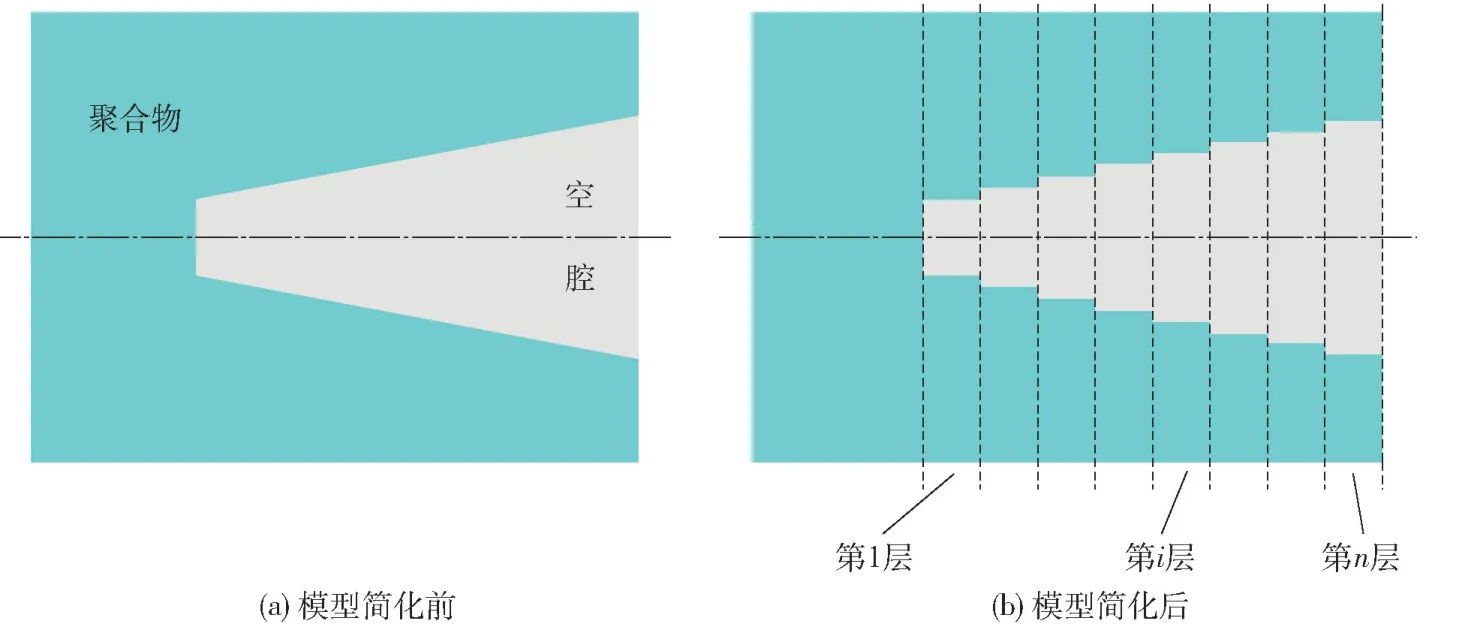

上述研究中,包括数值计算在内的数学手段在吸声结构设计、优化以及吸声结果预测方面起到了重要作用。 但是在数值计算中,建模精度往往对计算资源存在严重的依赖性。 针对这一问题,Ye等[47]研究了不同入射角对圆柱、圆锥和喇叭形空腔吸声性能的影响,该研究在建模过程中对模型进行了简化处理,图4 给出了模型的简化方法:将喇叭形空腔沿轴向等分成若干个“层”,每一“层”看作是半径逐渐增加的圆柱空腔,圆柱的高度为每一层的厚度。 该简化方法在保证原结构几乎不变的前提下减少了网格数量,从而在很大程度上提高了计算效率,因此广泛应用于消声瓦的研究中[48-51]。 此外,为了改善吸声材料的吸声性能,所设计的空腔结构可能很复杂,但是在实际应用中必须考虑加工的可行性,例如复杂的结构可能会导致模具加工难度大以及模压成型后脱模困难等问题。

图4 有限元模型简化方法示意图[47]Fig.4 Schematic diagram of the finite element model simplification method[47]

由于空腔结构往往只是在基体材料内部建立,这种结构的本质并未脱离基体材料,因此在承受较大静水压力时极易产生变形,导致吸声性能下降。为解决这一问题,有学者提出了通过加强声学空腔支撑的方法来改善变形情况。 Wang 等[51]设计了一种碳纤维支撑的蜂窝状空腔,在1.5 MPa 的水压下该结构在2.4 kHz ~10 kHz 频率范围内的吸声系数仍可达到0.9。 类似地,Kim 等[52]开发了一种由圆形纸卷、桑椹纸和碳纤维层组成的复合材料,并将其作为吸声结构,这种结构能够将空腔的压缩变形转化为剪切变形,在2 kHz ~5 kHz 频率范围内该结构的吸声系数接近于1。

2.2 共振式吸声结构

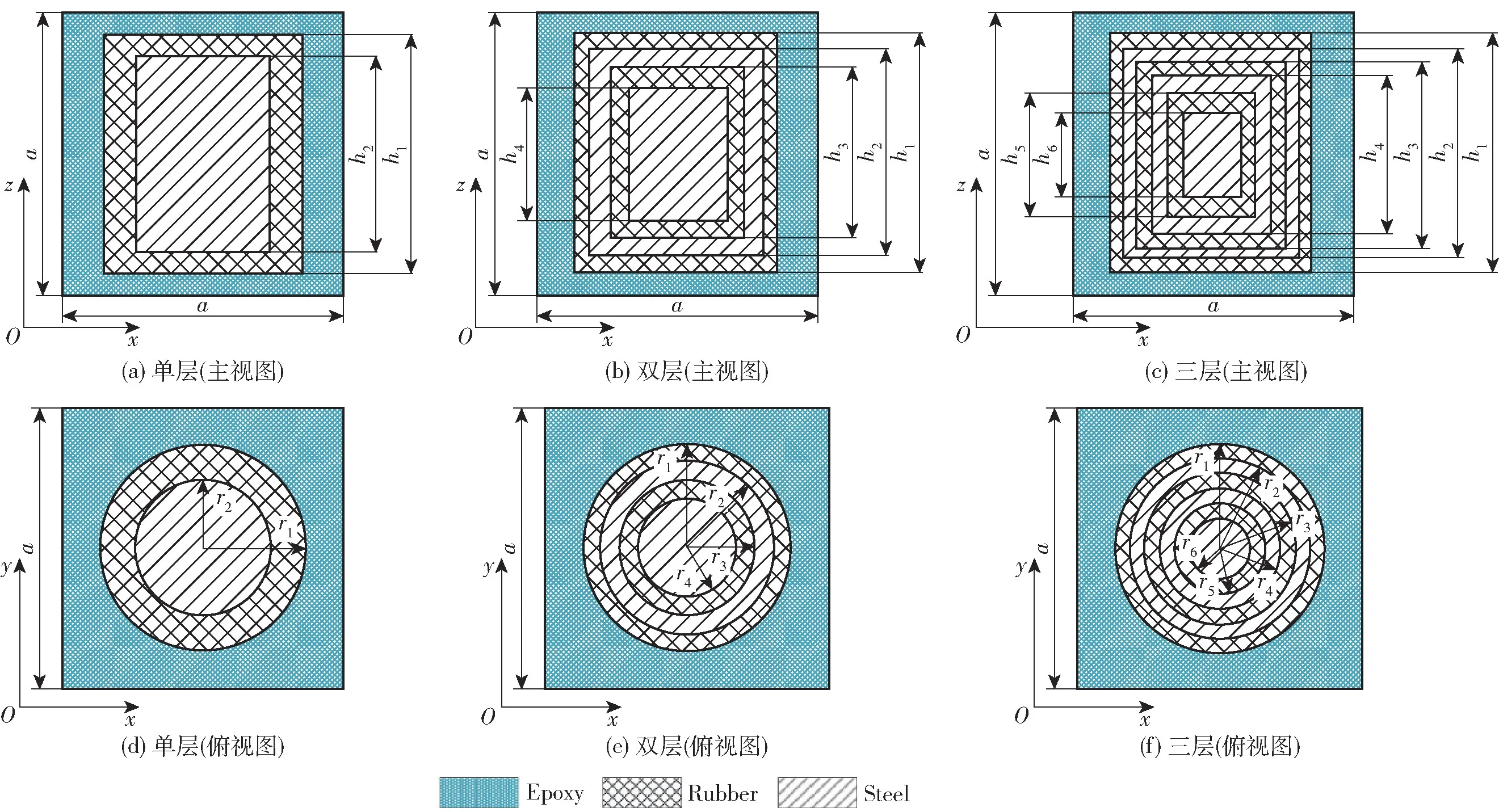

共振式吸声结构由聚合物基体和嵌入其中的共振单元组成。 Zhang 等[53]提出了一种适用于低频宽带的吸声结构,该结构由基体和具有渐变厚度的圆形弹性薄板组成,目的是增强共振单元中的局部和耦合共振,这种结构能够在400 Hz 频率附近实现准完美吸声(吸声系数>0.97)。 Skvortsov 等[54]通过在基体中加入硬球物开发了一种共振式吸声结构,增大硬球物的体积分数或者提高基体的剪切模量都有利于改善材料的吸声性能。 Shi 等[55]在EP 基体中嵌入1 ~3 层圆柱形耦合共振散射体,其结构如图5 所示,这种耦合共振散射体可以拓宽带隙,增强共振效应,从而提升材料的吸声性能。

图5 局部共振散射体示意图[55]Fig.5 Schematic diagram of locally resonant scatterers[55]

虽然人们设计了多种共振式吸声结构,但是由于共振吸声机理较为复杂,目前尚未得到全面认识,因此今后应进一步开展共振吸声机理方面的研究。

2.3 主动式能量损耗吸声结构

近年来,随着电子技术的发展,压电材料在水声吸声领域中的应用越来越受到重视,其作用机理主要为:当声波入射到吸声结构内部时,声波能量通过压电材料转换为电能而被消耗,其等效电路图如图6 所示,包括两个定值电阻(R1、R3)、一个可变电阻(R2)、一个电容(C)以及一个反相运放[15]。

图6 主动式能量损耗结构的等效电路图[15]Fig.6 Equivalent circuit diagram of the active energy loss structure[15]

华中科技大学的黄其柏课题组对含有压电材料的水声吸声结构进行了深入研究:张志富等[15,56]提出了一种具有周期性亚波长压电阵列的半主动水声吸声结构(图7),研究了其吸声性能,并揭示了压电材料在整个研究频段的多重能量耗散机制;杨丹[57]将橡胶与压电层相结合组成层压结构并研究了其吸声性能,结果表明相较于空气背衬层压结构,刚性背衬层压结构的吸声系数曲线的第一吸收峰值提高了17.6%,但第一吸收峰向高频方向移动了0.6 kHz。

图7 压电式水声吸声材料示意图[56]Fig.7 Schematic diagram of a piezoelectric underwater sound-absorbing material[56]

Zhang 等[58]研究了由压电片组成的周期性亚波长阵列薄板的声传输损失,发现采用并联方式连接的压电片所获得的声传递损失比非并联方式高出288.89%。

引入作为能量损耗结构的压电材料对改善吸声性能具有重要意义,但是这种结构大多置于基体内部,这就给后续压电材料的维护带来困难,因此这种能量损耗吸声结构至今并未大规模使用。 开发具有长寿命、免维护的压电材料将是今后该领域的研究方向之一。

3 声学超材料在水声吸声领域的应用

声学超材料的出现打破了原有吸声材料领域的一些传统理论,例如吸声材料对声波能量的耗散与声波频率的平方呈正比关系[59],其主要通过局域共振和耦合共振来实现低频吸声。 近年来,声学超材料在低频吸声领域的应用受到了人们的重视,其中研究最为广泛的是声子晶体类[60-62]、薄膜类[63-64]及微型穿孔板[65-66]声学超材料。

3.1 声子晶体类声学超材料

声子晶体是Kushwaha 等[67]在1993 年首次提出的,经过近30 年的发展,至今已被广泛运用于水声吸声领域。 吕林海等[60]研究了不同形状的散射子对水声吸声材料低频吸声性能的影响,结果表明,采用小半径的圆柱散射子有利于吸收峰向低频方向移动。 Wen 等[61]将椭球形声子晶体应用于低频水声吸声,发现局域共振产生了两个吸收峰,第二吸收峰处的波形转换效率高于第一吸收峰。 Zhao 等[62]同样证明了声子晶体能够促进吸收峰向低频方向移动。 此外,Shi 等[68]基于耦合共振机理,提出了一种含有声子晶体的水声吸声超材料,声子晶体的加入能够有效拓宽材料的低频吸收频带。

声子晶体的主要贡献在于低频吸声,这在很大程度上解决了常规材料低频吸声性能较差的问题,但是随着静水压力的增加,声子晶体是否能够维持原有的共振特性尚有待进一步研究。

3.2 薄膜类声学超材料

薄膜声学超材料是为了实现对低频和亚波长声波的吸收而提出的,通常由亚波长厚度的薄膜以及非对称布置的配重块组成,薄膜和配重块构成弹簧系统,当声波频率接近系统的固有频率时,系统发生共振,从而实现低频吸声。 Mei 等[63]提出了一种用于水声吸声的薄膜超材料(图8),在700 Hz 的超低频率下,该材料的吸声系数可达0.7。 王鹏等[64]研究了薄膜超材料的水声吸声性能,发现薄膜超材料可以对波长大于结构尺寸两个数量级以上的声波进行有效吸收。 由于结构尺寸与材料参数对吸声性能的影响很大,因此采用合适的方法对薄膜超材料参数进行优化就显得尤为重要。

图8 薄膜类水声吸声超材料示意图[63]Fig.8 Schematic diagram of a thin-film underwater sound-absorbing metamaterial[63]

3.3 微型穿孔板

当薄膜超材料的厚度逐渐增加,配重块被周期性排列的空腔所替代时,就形成了另一种声学超材料——微型穿孔板(microperforated plat, MPP)。MPP 由马大猷院士首次提出[69-70],其通常由薄板和周期排列的空腔组成。 MPP 的吸声机理主要是局域共振,当入射声波的波长大于空腔直径时,空腔内的空气会在入射声波的作用下发生振动,形成一个类似于亥姆霍兹共振器的结构,从而达到吸声的目的[65]。 罗忠等[65]对水下微穿孔吸声体进行了结构设计,所得吸声结构的低频吸声性能优于没有微穿孔板的空腔谐振吸声体,拓宽了低频吸声频带。Li 等[66]提出了一种含MPP 的“三明治”形水声吸声超材料,与相同厚度的橡胶相比,这种结构的吸声材料可以提升吸声性能。

然而,MPP 应用于水声吸声领域时存在的一个问题是:水的声阻抗约为空气的3 800 倍以上[66],当MPP 应用于水声吸声时,须将其孔径减小至声波的亚波长甚至更小时才能够弥补MPP 声阻抗较高的缺陷,这就给MPP 的加工制造带来了困难。 为此,Biot[71-72]提出了一种解决办法,即在空腔内填充可压缩的黏性流体,该方法在保证MPP 孔径可加工的前提下,能够实现对声波能量的有效损耗。

4 结束语

本文从基体材料和吸声结构两方面出发,介绍了基体材料的改性手段和不同吸声结构对吸声性能的影响,总结了声学超材料在水声吸声领域中的应用。 总体而言,目前对水声吸声材料的研究取得了一定的进展,但是吸声材料存在的超高静水压力作用下吸声性能下降和低频吸声性能较差的问题仍未得到有效的解决。 针对上述问题,今后应加强以下几方面的研究工作:在基体材料方面,可以通过共混、改性等手段进一步提高基体材料的储能模量以减小其受压变形,从而削弱静水压给材料的吸声性能带来的不利影响;在吸声结构方面,应加强对吸声机理的研究,并充分利用低频吸声性能优异的超材料代替传统材料;此外,采用适宜的数学手段对吸声结构进行多目标优化以提高计算效率、缩短设计周期。 相信随着该领域相关研究的不断深入,上述问题会逐步得到解决,从而开发出具有优异的低频吸声性能和抗静水压力变形能力的水声吸声材料。