液体区域控制单元流量控制阀在线更换可行性分析

2022-11-03张振超

张振超

(核电运行研究(上海)有限公司,上海 200120)

0 引言

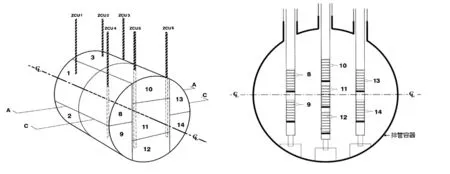

LZC系统作为CANDU6重水堆的反应性控制机构之一,通过改变14个液体区域控制单元内的轻水水位来改变反应堆的反应性,实现反应堆功率调节功能。液体区域控制系统的堆内构件有6个控制机构组成,6个液体区域控制机构分布在堆芯A侧和C侧,每个控制机构包括2个或3个控制单元,共14个液体区域控制单元,对称地分布在反应堆内14个区域,如图1。通过液位控制阀改变每个控制单元的水位来调节区域功率,14个区域的液位测量分别由14个压差变送器测量回路完成,用于监测区域腔室的液位,并作为系统控制程序的输入,用于计算液位偏差,并结合功率偏差和通量偏差来控制14个区域液位控制阀的开度,进而通过改变区域水位的变化来改变堆芯反应性[1]。

图1 区域控制单元堆内分布图Fig.1 Distribution map of regional control units in the heap

1 液体区域控制单元液位测量回路

液位测量采用吹气法,每个测量回路由液位变送器、流量计、流量控制阀组成,如图2。液位变送器将测得的压差转换成4mA~20mA的电流信号,并对应一定范围的液位。液位变送器的高压侧取自氦气气泡集管,低压侧取自平衡集管,压差值对应区域单元的液位[1]。流量控制阀用于控制氦气气泡流量在150L/H左右,对应流量计显示值在60%~70%之间。

图2 液位测量回路示意图Fig.2 Schematic diagram of liquid level measurement circuit

2 流量控制阀故障描述

由于大修期间和LZC系统启动期间对流量控制阀的频繁操作,会导致流量控制阀在LZC系统重新启动后出现故障,流量控制阀故障会引起氦气流量升高,直接导致液体区域液位发生剧烈波动[2],影响堆芯功率调节功能。根据历史缺陷统计发现流量控制阀的3次故障都是在机组大修后期,LZC系统重新启动后出现的,见表1。

表1 流量控制阀故障统计表Table 1 Flow control valve failure statistics table

机组在功率运行期间,LZC系统中的轻水和氦气都有较大程度的污染,水温可达57℃,操作期间氦气和轻水的泄漏具有较高的辐射风险和烫伤风险,且一旦操作失误,可能会导致停机停堆。综合考虑,不建议在正常运行期间更换流量控制阀。

3 流量控制阀更换方案对比

3.1 系统停运更换流量控制阀

LZC系统停运后,系统内处于常压状态,没有辐射风险和烫伤风险,可正常更换流量控制阀。但流量控制阀故障在LZC运行期间才能发现,重复启停LZC系统会对系统设备的安全稳定运行造成不利影响,而且会加重工作负担,系统重新启动还需通过大量试验验证设备可靠性和系统的稳定性,整个过程完成至少需要48h[3]。

3.2 在线更换流量控制阀

在线更换流量控制阀,LZC系统不需要重复启停,仅影响与故障液位测量回路相连的区域的液位测量回路,不会对系统其它设备的稳定运行造成影响,更不会对系统工艺回路造成影响,可避免LZC系统的重复停役操作,保证LZC系统启动后的安全稳定运行,并且可节省接近2天的大修工期,创造可观的经济效益。LZC系统每次启动前都会重新向系统中添加新轻水,与反应堆运行期间相比,喷出的轻水辐射污染程度并不高,辐射风险较低。由于反应堆处于GSS状态,系统水温只有25℃,因而无烫伤风险。如果在线更换流量控制阀方案可行,则应首选该方案。因此,本文着重探讨机组在GSS状态,大修后期,LZC系统启动后的情况下在线更换流量控制阀的可行性。

4 在线更换风险分析

LZC系统正常运行期间,区域腔室内压力为470kPa,流量控制阀断开后区域腔室内的轻水会被挤压入取压管线,流量控制阀后的取压管线没有隔离阀,取压管线开口后会直接导致区域腔室内的轻水被挤压入取压管线,如果开口没有及时封堵,会导致带污染的轻水喷出。因此,在线更换流量控制阀存在以下2个风险:①氦气管线开口会导致过多氦气流出;②操作人员回堵前腔室内轻水喷出。

针对第一条风险,可通过逐渐关小控制组件的供气隔离阀,逐渐打开相连区域的流量控制阀,可同时减小对相连区域的液位测量功能的影响,氦气管线开口后的氦气损失和开口处的气流,更有利于操作。

针对第二条风险,系统中的轻水有一定的辐射污染,轻水喷出会增加操作人员的作业难度,因此需确保操作过程中没有轻水喷出。为解决上述问题,需逐个分析以下3个因素对现场工作的影响:①工作人员的操作时间;②开口处的回堵方案;③开口后,水从区域腔室流到开口处的时间。

4.1 工作人员的操作时间

经多次演练,预计从接头拆卸开始至拔出接头用时约6s~8s,而卡套接头从管子上取下到回堵另一个卡套接头的时间仅需3s左右。实践表明,卡套接头取下之前,人为用力堵住卡套接头,管道内气体泄漏量很小,此时管道内持续有820kPa的压力,这部分压力难以泄压至470kPa及以下,因此拧松卡套接头的操作时间可以忽略不计。同理,在回堵接头和回装流量控制阀时提供一个820kPa左右的压力,可回压管道内的轻水,这段时间也可忽略不计。经上述分析,从拆下取压管线开始到水喷出的时间大于3s,就足够让操作人员完成回堵操作,证明在线更换方案可行。本文分析中为保证留出足够的操作裕量,若水流时间超过8s,即从接头拆卸开始至拔出接头的最高用时,则证明在线更换方案可行。

4.2 开口处的回堵方案

在线更换流量控制阀时系统回路会断开一段时间,会导致液体区域腔室内的轻水进入取压管线且失去该区的液位监视功能。为解决上述问题,可从现场的气泡集管引压接入回路,提供一个氦气流量的供气源。该气泡集管内的氦气与吹气装置是同一供气源[4],可利用该供气压力将轻水压回区域腔室内,同时通过微调疏水阀调节供气流量,使液位尽量稳定,恢复液位变送器的监视功能。更重要的是这样处理可将轻水回压至区域腔室内,为操作人员回装流量控制阀提供更多操作时间。

4.3 开口后水从区域腔室流到开口处的时间估算

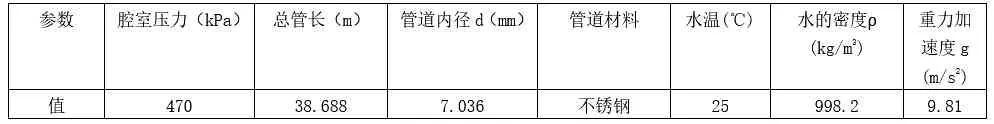

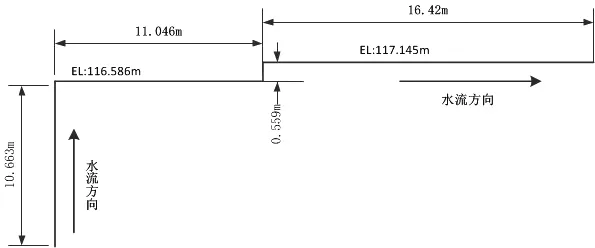

为保守估算水流时间,选取管路最短的某一区域作为分析对象。开口后水从区域腔室开始加速,经取压管线至开口处。整个过程是一个非恒定流动过程,初始加速阶段由于加速度很大,加速时间很短,可以忽略这部分时间,认为其水头全部转化成流速水头。水流将克服重力水头损失,沿程水头损失和局部水头损失流至开口处。经过计算,当水到达出口处时,腔室内液位下降0.093mm,相对于47.997m的压力水头,液位变化可以忽略不计。因此,可以认为该非恒定流动的过程是由重力水头损失、沿程水头损失和局部水头损失引起的水头变化,重力水头损失、沿程水头损失是水流行程的函数,局部水头损失整体分布在管道各处,且相对沿程水头损失较小,可以认为其均匀分布在整个管道中,所以局部水头损失也可认为是水流行程的函数。经以上分析,可以把整个流动过程划分为许多微小时段,在每一微小时段内,水在管道某一位置的水头不变,可当作恒定流处理,即可计算出水的总流动时间。系统有关参数见表2。

表2 工艺参数Table 2 Process parameters

首先,根据雷诺数判断管内流态:

其中:d=7.036mm;查表得水在25℃时的运动黏滞系数[5]:γ=0.893×10-6m2/s。由于水流速度未知,因而需要分别分析水在层流和紊流两种流态下的流动时间。

4.3.1 水在层流状态下的流动时间

假设管内流态为层流,则Re<2300,求得v<0.292m/s,即管道内的最大流速v<0.292m/s。此时水流到管口处的最短时间小于132.5s,有足够的时间更换流量控制阀,在线更换方案可行。

4.3.2 水在紊流状态下的流动时间

1)确定沿程阻力系数

假设管内流态为紊流,v越大,Re越大。根据紊流三阻力区的沿程阻力系数综合经验公式[1]即:

其中,钢管的当量粗糙度Ks=0.046mm[6]。当Re越大,沿程阻力系数λ越小。假设管内水的流速V足够大,使得流体进入紊流粗糙区,式中的第二项可以忽略,此时,λ最小,计算得出的流速V最大。

简化后的管路走势图如图3。

图3 管路简化示意图Fig.3 Simplified schematic diagram of pipeline

为保证计算尽量准确,采用短管的水力计算模型。水力计算基于伯努利方程:

其中:z为位置水头;p为压强;ρ为水的密度;g为重力加速度;a为动能修正系数;v为断面平均流速。为方便计算,工程上将动能修正系数设定为1。

其中,ζ为局部阻力系数。

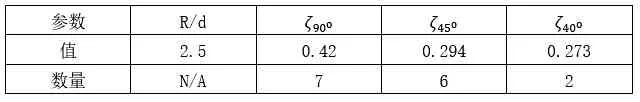

2)确定局部阻力系数ζ

局部阻力绝大多数需要通过实验确定,而个别形状较为简单的情况,可以经过理论分析推导其局部水头损失的变化规律。已知现场管径d为3/8in的弯曲半径R为15/16in,查表得局部阻力系数见表3[7],并求得局部阻力系数之和。

表3 局部阻力系数表Table 3 Local resistance coefficient table

考虑到在水流动的过程中,垂直段的10.663m主要是克服重力水头损失,水平段的28.025m主要是克服局部阻力损失和沿程阻力损失,因此计算分两段进行。

3)第一部分时间计算

第一部分管段中,水从行程的0m处流至10.663m处,水头损失主要包括重力水头损失和沿程阻力损失。由于实际液位未知,而供气流量过大会导致变送器所受压力变大,液位测量值偏高,进而由流量控制阀控制的实际液位应当处于近乎最低液位的状态,因而该液位产生的水头相对47.997m的压力水头可忽略不计。以0m处为基准面,其参数见表4。

表4 第一部分时间计算参数表Table 4 The first part of the time calculation parameter table

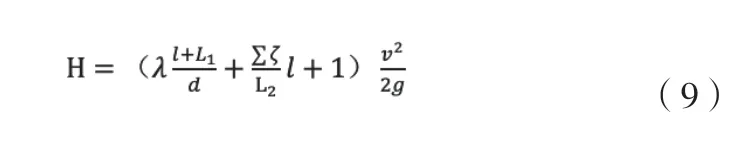

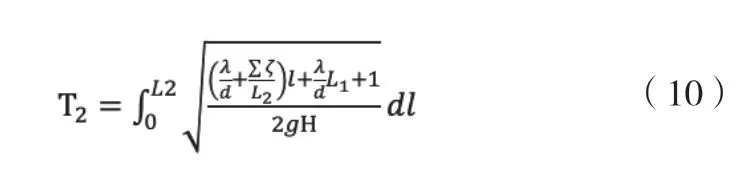

假设在水从0m流至10.663m期间,水到达管道的各点处均为恒定流动,令初始水头H=P1/ρg,设在t时刻水流动的距离为l,代入伯努利方程得:

再由:v=dl/dt,代入公式(7)得:

求得T1=1.762s。

4)第二部分时间计算

第二部分管段中,水从行程的10.663m处流至开口处,水头损失主要包括沿程阻力损失、局部水头损失和部分的重力水头损失,由于重力做功较少,为方便计算,直接减去重力水头,局部水头损失均分到整个行程中[8]。以10.663m处为基准面,其参数见表5。

表5 第二部分时间计算参数表Table 5 The second part of the time calculation parameter table

假设在水从10.663m流至38.688m期间,水到达管道的各点处均为恒定流动,令初始水头H=P1/ρg-L1+(a1v12)/2g-z2,设在t时刻水流动的距离为l,代入伯努利方程得:

再由:v=dl/dt,代入公式(9)得:

求得T2=10.835s。

5)总估算时间

最终得出总估算时间为:T=T1+T2=12.597s,即管道内的水在紊流状态中最大流速下的流动时间为12.597s。

4.4 模型与实际流动过程对比

由于实际水在整个流动过程中是非恒定流动,因而恒流模型中的估算时间比实际流动时间偏小,主要有以下4点原因:

1)恒定流动模型中计算第一部分时间时,实际水的流速是从0m/s开始的。因此,计算得出的T1要小于实际水流时间,设时间差为t1。

2)管线拆卸前,管道内有820kPa的压力,这部分压力需要时间t2泄压至470kPa及以下时,水才开始流动。

3)恒流模型中仅考虑了重力水头损失、沿程水头损失和局部水头损失,若非恒定流动中存在其他损失,则实际能量损失要大于本恒流模型中的能量损失,即实际流动时间大于恒流模型中的流动时间,设时间差为t3。

4)由于仪表脉冲管线无明确的管道布置图,管线走向及长度只能通过相关图纸估算获得。估算结果基于保守考虑,均取最小估算值,如图中与其他管线交叉部分及图中难以体现的极少部分管线长度均忽略不计,因此实际管线长于模型中的管线长度,则由此产生的实际水流时间长于模型计算时间,设时间差为t4。

因此,实际水流总估算时间T总=T+t1+t2+t3+t4,即T总>12.597s。该时间大于方案可执行限制的操作时间(8s),操作人员有足够的时间在水流到达开口处前完成回堵操作。同时,计算得出水流到达开口处时的流速V=2.032m/s,该速度下管道内水流的冲击力为0.008N,因此即使有水喷出,也可用有高压氦气的管线顺利回堵。

在上述理论的指导下,并结合具体的操作方案,顺利实施了流量控制阀的在线更换工作,液位测量回路恢复正常功能。

5 结束语

本文通过全面评估在线更换流量控制阀的风险因素,并结合理论分析,在比现场工艺参数更加严格的条件下验证了在线更换流量控制阀的可行性。并依照上述理论指导,结合具体实践,顺利完成了对某区流量控制阀的在线更换,避免了LZC系统的重复停役操作,保证了LZC系统启动后的安全稳定运行,并且节省了接近2天的工期,创造了可观的经济效益。文中理论分析与具体实践相结合提出检修方案的方法,对同类问题的处理和现场维修工作的开展有一定的指导意义。