精馏塔塔釜液位自控的设计与实现

2022-11-03宋春翠

宋春翠

(江苏七洲绿色化工股份有限公司,江苏 张家港 215600)

0 引言

精馏技术被广泛应用于石油、化工、食品、塑料、农药、香料和医药等各行各业中,为防止精馏过程中,釜底液位高于安全值或低于安全值直至被抽干,使精馏塔不能正常工作,甚至产生安全事故,<苏安监[2009]53号>《本质安全诊断治理基本要求》第14页明确要求:“连续进料或出料的精馏(蒸馏)塔应设置液位自动控制回路,通过调节塔进料或釜液抽出量调节液位[1]。”本文特给此套精馏塔的塔釜液位设计了不同检测原理的双液位计,安装在塔的不同测量口,确保塔釜液位被自动控制在安全区间。塔釜液位要得到有效控制,首先需要选择合适的液位计,使塔釜液位得到正确的测量;其次,要选择能远程控制液位的、适合工况的气动切断阀和气动调节阀等仪表;最后,要利用一套优质的DCS集中分散控制系统,将气动阀和泵等设备联动起来,服务于塔釜液位的自动控制。

1 选择合适的液位计

塔釜液位对于精馏塔正常、高效工作非常重要,精馏塔塔釜液位要求有就地和远传指示[2]。

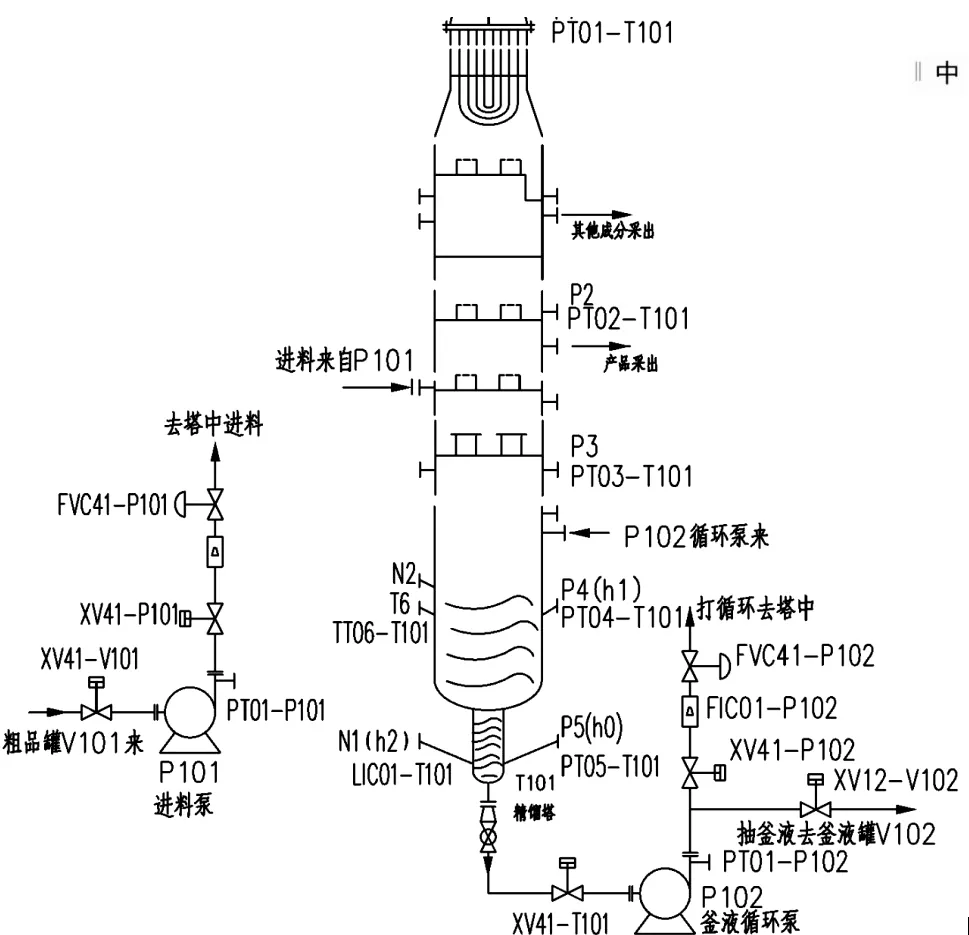

本粗品,动力粘度达到200cP,常温下结成外形如煤炭样的结晶物,70℃以下流动性就很差。本粗品在精馏内温度要到250℃左右,真空度达到300Pa(绝压)以下才允许采出。凡本文中涉及“真空度”特指绝压。即使在高温下,本粗品还是有一定的粘稠度。针对本粗品高温、高真空的工况,以及粘稠的特性,为本塔釜液位测量选择的两种不同形式的液位计,一种是国产隔膜单法兰差压变送器[3],一种是传统的国产远传顶装磁翻板液位计,既有远传又有醒目的就地磁翻板显示功能,且能够呈现图1,管口P4、P5和N1处的3个液位,供操作人员参考和DCS控制。本精馏塔塔釜液位控制相关PID缩略图,如图1。

图1 本精馏塔塔釜液位控制相关PID缩略图Fig.1 Thumbnail of the PID related to the liquid level control of the distillation tower

1.1 单法兰差压变送器在本塔液位测量中的应用

根据帕斯卡定律p=ρgh[4],如果得到p、ρ、g的数值,就能计算出液位高度h。

公式中,p代表压力,单位为Pa;ρ代表密度,单位为kg/m3;g代表重力加速度,单位为N/kg。在物理学中,g为常数,约为9.8N/kg,本文取10N/kg,1Pa=1N/m2;h代表液位高度,单位为m。

要得到图1中P4和P5处的液位,本文用单法兰差压变送器测量P4和P5处承受的压力。

1)利用单法兰差压变送器,测量塔内各处压力

从塔顶到塔釜,压力检测管口依次为:

P1,DCS位号为PT01-T101,工作压力是负压。

P2,DCS位号为PT02-T101,工作压力是负压。

P3,DCS位号为PT03-T101,工作压力是负压。

P4,DCS位号为PT04-T101,工作压力是负压。

P5,DCS位号为PT05-T101,工作压力是负压。

2)精馏塔是密闭塔,所以管口P4、P5处液位对应的实际压力要扣除系统拉真空的影响。

所以,P4处实际承受的压力是:(PT05-T101)-(PT03-T101)。如果P4处压力大于P3、P2、P1处压力,说明P4管口已经接触到液体,液位已经达到一定的高位。

P5处实际承受的压力是:(PT05-T101)-(PT03-T101)。同样,如果P5处压力大于P3、P2、P1处压力,说明P5管口已经接触到液体。

3)例如,实际工作中测量到:PT03-T101 = -100.9kPa;PT05-T101 = -87.9kPa。

P5处接触到的液位对应的实际压力:(PT05-T101)-(PT03-T101)= 13kPa。利用DCS系统内模块组态,根据帕斯卡定律计算公式P=ρgh,本粗品密度以1200 kg/m3计算,得到塔釜液位h0约等于1083mm。

4)这种情况下,卸掉塔内真空,DCS显示:PT01-T101=PT02-T101=PT03-T101=PT04-T101=0 kPa,PT05-T101=13 kPa,利用DCS系统内模块组态和帕斯卡定律计算公式p=ρgh,本粗品密度以1200 kg/m3,计算得到P5处的塔釜液位同样等于1083 mm。说明,用此法测量塔釜液位可靠。

5)因为本粗品粘稠,管道有堵塞的可能。为防止P5处长期接触液体导致管口堵塞,出现假液位,特在DCS系统里将P4处液位也做了计算。生产过程中,一旦(PT04-T101)-(PT03-T101)>2kPa,即P4处液位h1显示166 mm时,就视塔釜液位高高报警,DCS将启动联锁控制液位程序。

本应用中单法兰差压变送器的优点是:

① 备品通用性一致。管口P1-P5处测量压力的单法兰差压变送器的型号、设置量程一致,备品利用率高,P1、P2、P3任何一台都可以作为P4和P5处液位计算的影响变量,P1、P2、P3处的3台变送器可以互为备用。假设P3变送器故障,DCS里可以引用P1或P2处的压力来计算P4和P5处液位。

② 可以得到P4和P5处两个液位,如果P5处堵塞,出现假液位,还有P4处液位显示作保障。P4和P5处液位的大小比较,还能从侧面反映塔釜液位测量的准确性。

1.2 远传顶装磁翻板液位计在本塔釜液位测量中的应用

这款液位计既有就地显示也能远传信号,直观,耐高温,耐真空,连杆浮球利用自身浮力能可靠保证自己跟随粘稠的粗品在浮筒中上下浮动,在本应用中,经济实惠,性价比高。但是要用好这款液位计,还要精心设计液位计本体。

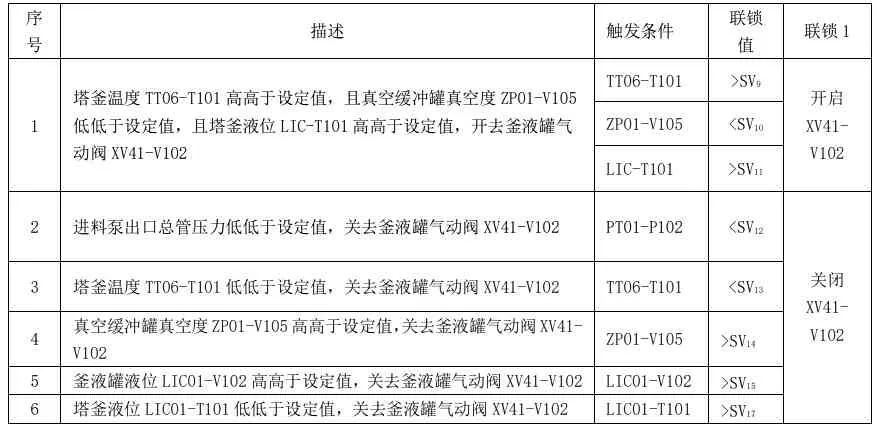

1.2.1 制作液位计浮筒

塔上管口都在侧面,所以要安装顶装磁翻板液位计必须先预制一个侧装的液位计浮筒与塔身相连。浮筒用Φ219×6的无缝钢管,上法兰DN200,下面管道与DN200转DN80的大小头直接焊接,形成一个锥底,方便底部排粘稠的釜液。浮筒侧面留DN80的法兰,与塔身连通。

1.2.2 给浮筒做保温外夹套

浮筒外面套无缝钢管当保温外夹套,通入导热油加热,防止浮筒内结料,也能减少浮筒引起的热量损失。

1.2.3 给顶装磁翻板液位计设计连杆浮球

连杆的上部磁浮子在顶上磁翻板内,下部浮球在浮筒内,磁浮子和浮球叠加的浮力带动连杆,摆脱粘稠物料的附着力,跟着液位上下浮动,翻动磁翻板就地显示,同时让远传变送器发出远传信号给DCS监视和控制。磁浮子、浮球与连杆都用螺纹连接,方便更换。连杆上还要套一个活动的金属挡圈,挡圈必须是双面密封面,内径大于连杆外径。这样制作进一步缩小连杆倾斜的角度,连杆能更顺直地上下浮动。

1.2.4 连杆外面必须有导向筒

导向筒给连杆起导向作用,防止连杆在DN200浮筒内倾斜、晃动卡住,同时导向筒上下必须预留几个孔,保持导向筒内外气液平衡,防止气体被顶到导向筒顶部,造成内部憋压,浮球上不去,产生虚假液位。

制作排液、排气孔的时候,必须保持内壁光滑,防止浮球被金属毛刺卡住。

制作时注意,导向筒上面看似法兰的部分,也是起密封垫作用的。正反两面要按密封垫片的工艺制作,内径做成80mm,让连杆浮球能放进导向筒。

导向筒底部要焊接十字挡条,保证了导向筒内底部积累粘稠釜液的时候,浮球能够悬空,离开底部更粘稠的液体,有效避免浮球与浮筒底部的釜液粘连。

远传顶装磁翻板下半部分安装在侧浮筒内,如图2。

图2 顶装磁翻板液位计浮筒制作示意图Fig.2 Schematic diagram of the production of the top-mounted magnetic flap liquid level gauge float

2 液位计测量管口的设计

好的仪表还需要同步设计合理的配套管口,否则设计再精心,制作再精心,再多科学依据支撑的仪表也可能发送不出正确的信号。

本应用中,管口P1、P2、P3、P4、P5给单法兰差压变送器用,N1和N2给顶装磁翻板液位计用。

1)N1、N2、P4、P5,一律上斜30°,测量法兰与竖直的塔身呈90°跟连通管焊接。这样设计的目的是:粗品在有条件的情况下能够自然往下流,不容易积存在导通管中,造成导通管堵塞,造成仪表测量不到真实的数据。

2)N1、N2、P4、P5,可能与液体接触的连通口均制作保温夹套,防止连通管内液体遇低温变得更粘连,堵塞管道。

3)管口P4、P5的连通管与单法兰差压变送器之间的空间,容易产生憋压,而憋压造成的虚假液位不可预测,也不可计算,所以在管口P3、P4、P5上分别安装三通,P4、P5三通的上部法兰与塔上气相口P3处三通的上部法兰连通。这样,P4、P5处连通管与塔内部气液平衡,不会产生憋压,进而不会由此得到虚假液位。注意,所有的三通和连通管也必须制作保温夹套。

3 安装DCS控制系统和现场仪表的几个要点

1)根据相关规范,本套DCS机柜和控制室布置在工厂防爆区域以外[5],且不在同一建筑物内。

2)因DCS机柜间选址距离精馏塔的安装现场较远,所以电缆敷设采用的是多芯电缆从机柜间敷设到现场防爆仪表接线箱,再由接线箱分别敷设单根电缆到现场仪表。

要注意的是接线箱内接线端子两侧屏蔽线的处理。为避免出现回路多点接地,导致信号受干扰,接线箱内必须配有独立的、与接线箱绝缘的屏蔽线接线端子,将多芯电缆的屏蔽线和单根电缆的屏蔽线全部短接到这些接地端子上,然后现场仪表的屏蔽线接到仪表的接地端子上,机柜侧接到工作接地端子上[6]。接线箱的外壳就近接到接地扁铁上。

3)顶装磁翻板本体的设计与安装应注意:浮筒中心应处于正常操作液位或分界液位的高度,浮筒应垂直安装,垂直度允许偏差应为2 mm/m[7]。

4)气动开关阀的气源处理三联件必须垂直朝上安装,气动薄膜调节阀应水平安装。这样的目的是气源部件里面的水份能自动排出。

5)其他仪表安装分别按照GB50093-2013《自动化仪表工程施工及质量验收规范》及其他相关规范施工,在此不再累述。

4 塔釜液位自动控制的设计与实现

选择合适的液位计,满足了液位计正常工作的安装条件,实现塔釜液位的自动控制就简单了。本文的塔釜液位控制从停车后初次进料讲起。

塔釜液位的控制受5个模块控制的牵制,分别是进料,打循环,成品采出,其他成份采出和抽釜液。打循环,成品采出和其他成份采出会影响塔釜液位变化,但是万变不离其宗,只要控制好进料和抽釜液,塔釜液位就稳稳地受控。

4.1 进料控制(以下所用位号见图1)。

4.1.1 参与进料控制的重点工艺参数

进料泵出口压力PT01-P101,进料流量FIC01-P101,进料(粗品与预热器出口)温度TT01-E101,真空缓冲罐真空度ZP01-V105,塔釜液位LIC01-T101,进料泵运转频率HZC01-P101,循环水压力PT01-CWS。

4.1.2 参与进料控制的重点设备

压力变送器、质量流量计、一体化温度变送器、智能数显电阻真空计、远传顶装磁翻板液位计,进料泵带变频器,进料泵出口气动带保温球阀,粗品罐出口气动阀。

4.1.3 进料的回路控制

当DCS程序判断到预设的各个进料条件满足之初,将自动开进料泵出口气动带保温球阀XV41-P101,开粗品罐出口气动阀XV41-V101;当DCS系统检测到两台阀门的开信号,将自动启动进料泵变频器,将频率自动调节到预设频率,开始进料。

当进料泵匀速运行到预定时间后,程序将自动投入回路控制:进料流量设为SV1,死区是±S1,FIC01-V101与进料泵运转频率HZC01-P101关联,通过DCS的PID模块,接收进料流量的信号,自动调节泵的运行频率,将进料流量稳定在SV1左右。当FIC01-V101>(SV1+S1),DCS将输出信号让进料泵运行频率HZC01-P101自动变小,将进料流量调小;当FIC01-V101<(SV1-S1),DCS将输出信号让进料泵运行频率HZC01-P101自动变大,将进料流量调高,从而将进料流量稳定在SV1左右。

4.1.4 进料过程中的联锁

1)当进料泵出口压力PT01-P101<SV2,说明泵出口没有流量,此时程序将自动停止进料,并发出声光报警,提醒操作人员通知相关专业检查断流的原因。

2)开车之初,塔的气液平衡还没有建立起来,还没有开始打循环,蒸发量很少,所以一直在进料。当开车之初或者在塔的工作的任何过程中,塔釜液位高于设定值,程序将启动声光报警,提醒操作人员注意,程序开始自动停止进料。

3)当满足打循环、其他成份采出的预设条件成立后,塔釜液位进入真正的回路控制。这时候,程序将自动将塔釜液位与进料泵的频率关联,假设已经预设塔釜液位LIC01-T101自动控制设定值为SV3,死区为S2,则当LIC01-T101>SV3+S2时,进料泵运行频率将减小;当LIC01-T101<SV3-S2时,进料泵运行频率将加大;系统自动将塔釜液位稳定在设定值左右。

4)工作过程中,只要进料泵出口压力低低于设定值,就停止进料程序;如果真空缓冲罐真空度HZC01-V105高高于设定值,或者循环水压力低低于设定值,或者进料流量FIC01-P101低低于设定值,或者塔釜液位LIC01-T01h1高高于设定值,或者粗品罐液位LIC01-V101低低于设定值,自控系统发出声光报警并自动停止进料。

5)以上自动停止进料程序统一为:自动将进料泵变频器输出频率调到0,关闭进料泵变频器,延时5s后,关闭进料泵出口气动带保温球阀XV41-P101和粗品罐出口气动阀XV41-V101,停止进料。

进料控制塔釜液位联锁表,见表1。

表1 T101塔釜液位控制相关联锁表(JL-B15-60)Table 1 T101 tower kettle liquid level control related interlock table (JL-B15-60)

一旦各项参数回归到正常值,程序将自动开XV41-P101,开XV41-V101。当程序检测到两个阀门的开信号,将启动变频器,并自动将变频器投入自动,与塔釜液位自动关联,形成PID回路。

4.2 通过抽釜液间接控制塔釜液位(以下所用位号见图1)。

4.2.1 参与抽釜液控制的重点工艺参数

釜液泵出口总管压力PT01-P102,塔釜温度TT06-T101,真空缓冲罐真空度ZP01-V105,塔釜液位LIC01-T101,循环水压力PT01-CWS,釜液罐液位LIC01-V102。

4.2.2 参与抽釜液控制的重点设备

釜液泵P102,精馏塔T101,真空缓冲罐V105,釜液罐V102,真空缓冲罐V105。

4.2.3 参与抽釜液控制的重点仪表

压力变送器,一体化温度变送器,智能数显电阻真空计,单法兰差压变送器,远传顶装磁翻板液位计,雷达液位计,去釜液罐气动开关阀XV41-V102。

4.2.4 抽釜液程序

当塔釜温度TT06-T101高于设定值,且真空缓冲罐真空度ZP01-V105小于设定值,且塔釜液位LIC-T101大于设定值,立即启动抽釜液程序,自动开启去釜液罐气动开关阀XV41-V102,排釜液。

工作过程中,如果真空缓冲罐真空度ZP01-V105高高于设定值,或者塔釜液位LIC-T101低低于设定值,或者TT06-T101低低于设定值,或者釜液泵出口压力低低于设定值,或者釜液罐液位LIC01-V102高高于设定值,程序自动关去釜液罐气动开关阀XV41-V102。由于循环泵与釜液泵是同一个泵,所以釜液泵继续运行,全部往塔内打全循环。釜液泵打循环另有PID回路调节和联锁程序控制。

4.2.5 一旦条件满足,去釜液罐气动阀将再次开启,抽釜液

T101塔抽釜液控制相关联锁表,见表2。

表2 T101塔抽釜液控制相关联锁表(JL-B15-60)Table 2 T101 tower extraction kettle liquid control related interlock table (JL-B15-60)

5 结束语

精馏塔塔釜液位自动控制对于精馏工作的安全和质量非常重要,DCS控制程序的制作不难,难的是给高真空、高粘稠、高温工况的塔釜液位测量选择、设计合适的液位计。在当今国外对中国芯片卡脖子,导致进口仪表供货周期严重超长甚至不能到货的情况下,立足国产,挖掘、改造传统的液位计使之适用于特殊工况,是当下仪表人值得关注的工作。