回炼直柴加氢的轻烃对延迟焦化的影响及对策

2022-11-02王乐毅侯继承

王乐毅 侯继承 奕 龙

(中国石油化工股份有限公司洛阳分公司,河南洛阳,471012)

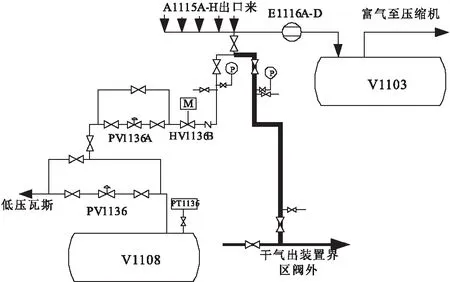

为了降低加工损失,提高综合商品率,某公司焦化装置自2013年开始回炼加氢装置的轻烃[1],轻烃主要有三部分组成:汽油加氢单元预分馏塔顶部的泄放气(流量约为300m3/h)、航煤加氢装置柴油汽提塔顶部的含硫气(流量约为300m3/h)、直柴加氢拔头塔顶部的脱硫化氢塔顶气(流量平均约为2500m3/h)。焦化装置2021年5月10日开工以后,利用装置原有的轻烃回炼流程,对该公司炼油二部直柴加氢脱硫化氢汽提塔顶酸性气(轻烃)进行回炼,回炼流程如图1。

图1 延迟焦化装置回炼轻烃的流程

如图1粗实线所示:直柴加氢装置57℃、0.8MPa、流量约2700m3/h轻烃和焦化装置的分馏塔顶的富气在分馏塔顶空冷后混合,经焦化装置压缩机升压至1.2MPa后进入吸收稳定系统进行干气和液化气的分离。本文结合延迟焦化装置的生产实践,通过分析回炼轻烃对装置造成的影响,并对回炼过程中存在的问题采取了相应的优化措施,保障了轻烃连续稳定的回炼和全厂高、低压瓦斯管网的平衡,可为同类装置提供借鉴。

1 回炼轻烃对吸收稳定系统的影响及应对措施

1.1 回炼轻烃对吸收稳定系统的影响

轻烃带液多造成吸收稳定系统的负荷增加[2],焦化装置在2021年5月21日、7月12日和8月3日持续出现3次气压机出口油气分离罐的液位持续快速升高(70%以上)不降的现象,可能会造成气压机憋停的严重后果,焦化装置非计划停工。

选取2021年7月1日—8月2日直柴加氢脱硫化氢汽提塔顶气(轻烃)的化验分析数据,整理如表1。

表1 直柴加氢脱硫化氢汽提塔顶气(轻烃)的组份分析

从表1可以看出,轻烃的烃类含量在24.68%—89.9%之间,尤其是7月12日,烃类最高含量达到了89.9%,当轻烃中的烃类含量较多时(装置设计液化气的收率为2.6%,液化气的产量为4.3t/h),烃类在吸收和解吸系统循环,造成解吸塔顶的气相流量超过设计负荷,气压机出口油气分离罐的液位急剧快速升高。如果不能及时采取有效措施,气压机出口油气分离罐将会满罐,对气压机出口后路及装置稳定生产造成重大影响。

1.2 应对措施

(1)大幅降低吸收塔底油进气压机入口的流量,短时间内控制住气压机出口分离罐的液位使其不再上升。

(2)缓慢降低解吸塔底温度,最大降幅降低至10℃以下。

(3)分步将解吸塔中段重沸器切至副线,减少解吸塔顶部气体的析出。

2 回炼轻烃对气压机运行的影响及措施

2.1 回炼轻烃对气压机运行的影响

回炼轻烃和解吸气解决了延迟焦化装置低负荷运行过程中气压机入口流量不足的问题,同时可以回收轻烃和解吸气中的液化气组分,提高装置的经济效益。但是,在实际生产过程中,轻烃流量波动较大而且组分变化频繁,尤其是在焦炭塔切塔、预热阶段,回炼气体量波动对压缩机组的平稳运行带来了严重的影响。

2.2 措施

为了降低装置的能耗,加热炉备用炉室用解吸气进行保护,目前焦化装置的气压机一直是满负荷运行,为了保证气压机的安全平稳运行,建议采取以下措施:

(1)稳定入口流量:焦化富气压缩机入口设计正常流量为14906Nm3/h、额定流量17887Nm3/h。在焦炭塔的预热、切塔、大小吹汽期间平稳控制,关注压缩机入口富气流量。尤其是在回炼轻烃过程中,又同时遇到焦炭塔小吹汽期间,此阶段因富气量较为充足要特别及时加以控制,富气流量超过18000Nm3/h时要关注汽轮机调节汽门的开度,控制调节汽门开度≯85%。

(2)关注级间分液罐液位:由于回炼轻烃的组分偏重,且温度和压力存在变化,操作中一旦出现气压机级间分液罐和富气凝缩油罐液位、界位快速上涨难以控制的现象,应及时停止回炼轻烃,并将级间分液罐的液位拉低,控制液位不得高于20%。

(3)避免机组超速:气压机组设计的正常转速为10632rpm、最大连续转速为11164rpm、电子跳闸转速12057 rpm。机组正常运转期间,转速控制在9500—10500rpm之间,在回炼轻烃操作中,提速幅度每次≯10rpm,且控制最大转速保持在10800 rpm以内。

(4)根据操作经验,当单独回炼轻烃量超过3500m3/h,轻烃中的氢气含量大于50%时,气压机会发出很尖、很刺耳的声音,造成汽轮机的震动增加,原因为氢气比富气轻,通过管道的阻力小。

3 回炼轻烃对装置液化气、干气收率的影响

选取焦化装置开工后2021年5月20日至5月26日(此时还没有回炼解吸气)的焦化装置物料平衡进行统计和分析,回炼直柴加氢的轻烃后,焦化干气的收率比设计值增加了1.6%(v/v);液化气的收率比设计值增加1.36%(v/v)。按照装置现有的处理量72t/h计算,在反应深度等其他条件不变的情况下,装置的液化气产量增加约0.98t/h。

4 回炼轻烃对焦化装置能耗的影响

4.1 气压机组

由于轻烃回炼,增加了气压机组及吸收稳定系统的运行负荷,从轻烃流量和气压机耗气量统计,同样加工负荷下汽轮机组增加3.5MPa蒸汽约1.9t/h,相应装置能耗增加约0.316kgeo/t。

4.2 吸收稳定单元

轻烃回炼期间,吸收稳定系统的负荷增加约16.2%,解吸塔底及稳定塔底热源需相应增加,影响中段的换热终温约4℃、重蜡油热出料约13℃,造成装置燃料气能耗增加0.576kgeo/t,热出料能耗增加0.096kgeo/t。在轻烃回炼期间,装置的总能耗增加:0.316+0.576+0.096=0.988kgeo/t。

5 效益测算

综上得知,焦化装置回炼直柴加氢的轻烃,能将轻烃中0.98t/h的液化气进行回收,减少了高附加值产品直接作为低价值干气进行使用,按2021年8月份液化气价格3202元/吨(不含税)、燃料干气价格为932元/吨,液化气与干气的差价为2270元/吨,据此可以计算,焦化装置回炼轻烃后,每月可为分公司多创造的经济效益为:2270元/吨×0.98t/h×720 h=160.17万元。