一种码头上AGV动态定位技术

2022-11-02朱惠华邓海兵

朱惠华 邓海兵 陈 敏

宝武物流资产有限公司南京分公司

1 引言

自动化、智能化已成为各港口建设的目标[1]。某大型钢厂自备码头,主要从事钢厂成品钢卷的仓储和装卸运输,生产工艺采用岸边桥式起重机AGV(自动导航运输车,Automated Guided Vehicle )+仓库无人行车的组合。在该生产工艺中,码头与仓库间的水平运输采用AGV,后方仓库通过无人行车将钢卷自动吊装到配套框架上,AGV将装满钢卷的框架运送至泊位,最后由桥式起重机将框架上的钢卷装船。

该AGV采用的是激光导航技术,通过车辆4角的激光雷达对四周自然环境中诸如墙壁、立柱或其他地标物体表面进行测量扫描及识别,将周围的环境和AGV规划行驶的路径建立到导航地图系统中[2]。

控制整个生产流程的是码头AGV调度管理系统。钢卷的出库装船作业计划下发后,如何让AGV调度管理系统合理、高效地将钢卷从后方库区运送至码头桥式起重机下方,降低能耗的同时提高作业效率,涉及到AGV路径的选择,无人行车、AGV、桥式起重机相互间的作业衔接等问题。下面将重点对码头AGV运行过程中,动态获取桥式起重机的定位方法及运行控制机制进行探讨。

2 系统结构及控制机制

2.1 系统硬件结构

码头AGV动态定位系统组成结构见图1,硬件部分包括AGV控制计算机、激光测距仪、PLC、无线AP基站、交换机、服务器、电脑等;软件部分包括AGV调度管理系统、PLC程序等。

图1 硬件系统结构图

2.2 系统运行控制机制

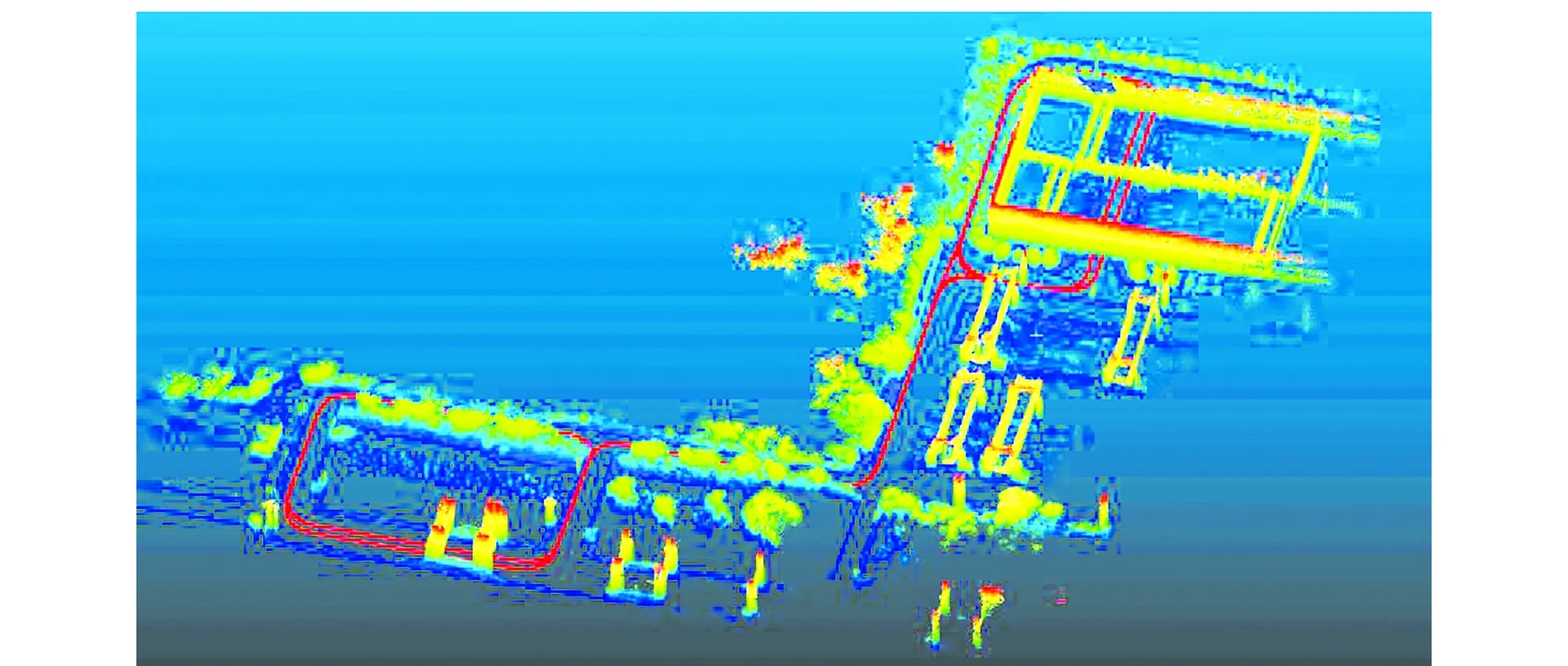

码头AGV调度管理系统下发作业计划,AGV将空框架运至无人行车作业停车位,待空框架装满后,AGV载着重框架基于建立好的激光点云地图规划路径从库区开往码头(见图2)。在进入码头作业面前的引桥口停车,AGV调度管理系统根据桥式起重机位置等信息,计算AGV行驶终点位置,选择最优的路径,将重框架运送至桥式起重机中间位置,然后单车或载着空框架驶离码头作业面。

图2 基于激光点云地图的AGV规划路径

3 AGV动态定位技术内容

3.1 AGV框架车目标位置计算

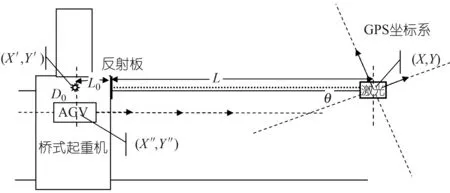

桥式起重机大车是按预设的轨道运行,通过在大车轨道的终端安装激光测距仪,在起重机大梁上安装激光反射板,可实时测出起重机与激光测距仪间距离,通过PLC将数据传给调度管理系统。如图3所示,只要获得激光测距仪与起重机的距离L以及激光测距仪在地图中的GPS坐标(X,Y)(也称参考点),就能计算出起重机的实时中心位置(X′,Y′)。

图3 AGV框架车目标位置计算示意图

假设反射板与起重机中线的距离为L0,AGV规划路径与起重机中心位置(X′,Y′)的垂直距离为D0,起重机大车轨道与GPS的坐标系(经纬线)存在坐标系夹角为θ,计算起重机实时中心位置(X′,Y′)为:

X′=X-(L+L0)cosθ

Y′=Y+(L+L0)sinθ

AGV的实时目标位置(X″,Y″)为:

X″=X′-D0sinθ

Y″=Y′-D0cosθ

代入前述计算公式,(X″,Y″)最终求的结果为:

X″=X-(L+L0)cosθ-D0sinθ

Y″=Y+(L+L0)sinθ-D0cosθ

3.2 动态定位技术精度控制要求

以上动态定位计算公式可简化为:

X″=(X-L0cosθ-D0sinθ)-Lcosθ

Y″=(Y+L0sinθ-D0cosθ)+Lsinθ

可以看出激光的定位(X,Y)、L0、D0、坐标系夹角θ都是不变的常数,AGV的目标位置(X″,Y″)随着激光测距长度L变化而变化。为了控制动态定位计算精度,系统硬件安装和调试时需要注意的事项如下。

(1)保证激光测距仪初始定位(X,Y)的精度。

(2)激光测距仪安装时确保反射板与激光测距仪在一个水平高度上,发射的激光与大车轨道平行,提高L值精度,并且对于这台桥式起重机L取值有一个范围,即不得超出点云地图上规划的路径以外。

(3)保证L0、D0数值精度,特别是AGV在地图中的规划路径与桥式起重机中心位置距离D0,需要在AGV调试期间多次测试调整规划路径,AGV在码头上的规划路径是2条,系统在计算时根据不同的路径给出不同的D0值。

(4)坐标系夹角θ,调试期间在需要点云地图的2个规划路径上取4个点,根据多组坐标数据实测,求出坐标系夹角θ平均值。

3.3 AGV动态定位运行控制方式

码头AGV调度管理系统控制AGV到达泊位引桥口门禁道闸前位置停车,然后根据AGV反馈的信号,同时读取激光测距仪的数值L,系统依据码头上作业工况(是否有其他框架,框架的具体位置),确定AGV在泊位上行驶最优路径、停车位置、驶离作业内容等,并且根据上述公式计算出AGV目标停车位置(X″,Y″),最后将上述指令内容发送给AGV执行下一步作业。系统打开门禁道闸,AGV自动进入泊位平台指定位置,完成放置重框架,带离空框架等作业。

4 结语

基于点云地图的码头AGV动态定位技术,不仅解决了AGV在码头上目标停车位的定位难点,还能依据起重机装船作业进程,动态的调整目标停车位,确定最优行驶路径规划,减少起重机大车行走时间,提高作业效率,进一步促进码头技术装备从自动化向智能化发展。