80 kt/a发烟硫酸蒸发法试剂硫酸技术的生产实践

2022-11-02陈火木徐彦飞胡春丽

陈火木,徐彦飞,陈 亮,胡春丽

(1.云浮联发化工有限公司,广东云浮 527300;2.广东广业云硫矿业有限公司,广东云浮 527300)

试剂硫酸广泛用于电子行业清洗、电池制造、电镀工业、电解液生产等领域。在广东省试剂硫酸在电池制造业的用量最大,占市场总量的70%,其次在电镀工业用量约占市场总量的20%,在电子工业中用量约占市场总量的10%。几年前广东省试剂硫酸的生产规模以20~30 kt/a居多,生产工艺主要以燃煤蒸馏、电热蒸馏法为主,部分使用转化烟气吸收法,由于生产工艺的局限性,产品质量大多只能达到GB/T 625—2007《化学试剂 硫酸》分析纯指标的要求。随着技术和装备水平的不断提升,发烟硫酸蒸发法制备试剂硫酸已经成为试剂硫酸生产的主流方法,该方法生产安全、无“三废”排放,产品质量能达到HG/T 4559—2013《超净高纯硫酸》EL级要求(超过GB/T 625—2007《化学试剂 硫酸》优级纯标准),后续对设备材料和生产场所加以特殊设计,产品质量可达到HG/T 4559—2013 UL级以上。

云浮硫铁矿企业集团公司(以下简称云浮硫铁矿)下属的云硫化工厂原有1套30 kt/a试剂硫酸装置,该装置使用的是电加热蒸馏法,由于蒸馏法试剂硫酸生产装置产品质量不稳定,规模小,只能间歇性生产,能耗高[1],近年市场价格处于成本倒挂,生产装置基本处在停产、半停产状态,并逐步被淘汰。2016年云浮硫铁矿在考虑充分发挥装置规模效应、提高产品附加值、降低生产成本的情况下,在其控股的云浮联发化工有限公司400 kt/a工业硫酸生产装置上技改增设了1套80 kt/a发烟硫酸蒸发法试剂硫酸装置。该项目是国内试剂硫酸生产规模较大、产品质量等级较高的技改项目。

1 项目概况

80 kt/a发烟硫酸蒸发法试剂硫酸项目技改工艺由苏州双狮环境科技有限公司设计,非标设备制作与安装由江苏江安集团有限公司承接,净化低温位热量回收由云浮联发化工有限公司自建,整个项目建设周期4个多月,总投资约1 500万元。

生产装置主要由发烟硫酸吸收及SO3蒸发、SO3吸收及产品生成、去离子超纯水生产、产品储存、净化工序低温位热量回收等组成。生产过程中SO3蒸发系统的温度、浓度、流量、液位采用自动控制,SO3吸收系统的温度、浓度、加水量和硫酸液位采用自动调节,各运行参数、信号参数等在DCS电脑控制屏上监控。

2 工艺流程说明

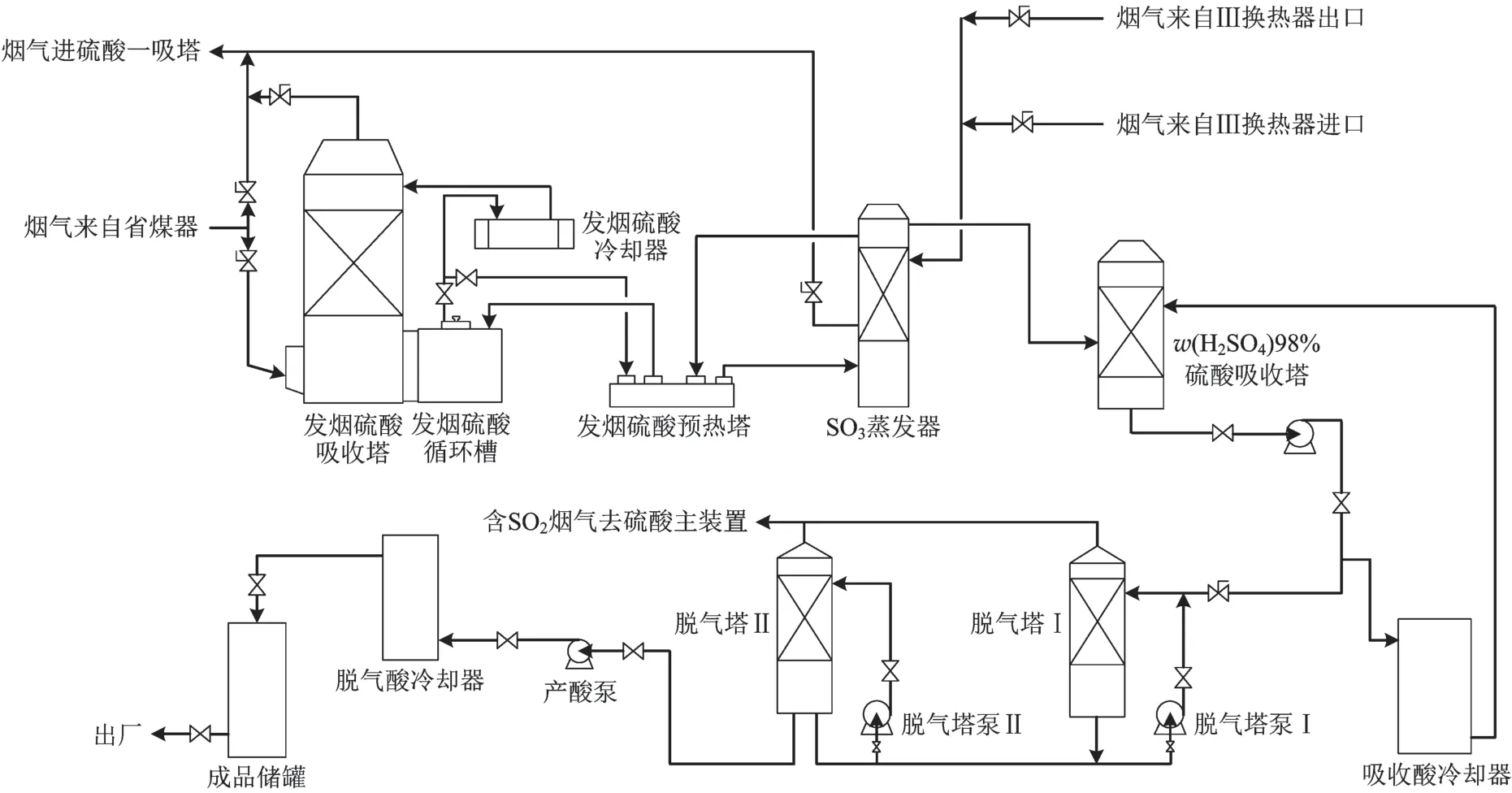

试剂硫酸装置设计能力为80 kt/a,即240 t/d,系统抽取硫铁矿制酸装置省煤器后的部分烟气,经发烟硫酸循环吸收得到w(SO3)为30%左右的发烟硫酸,经预热后进入SO3蒸发器中,用省煤器前的烟气加热到125 ℃以上,游离SO3被蒸发出来,气态SO3随即进入w(H2SO4)98%硫酸吸收塔,在吸收塔内用w(H2SO4)98%的硫酸喷淋吸收SO3,加入超纯水生产试剂硫酸。工艺流程见图1。

图1 试剂硫酸生产工艺流程

2.1 发烟硫酸吸收

抽取现有硫铁矿制酸省煤器后的160 ℃的一次转化烟气为原料,在发烟硫酸吸收塔中用w(SO3)28%的发烟硫酸循环吸收其中的SO3,吸收过程为放热反应,在吸收系统管路上设置发烟硫酸冷却器。

2.2 SO3蒸发

一部分w(SO3)28%发烟硫酸循环泵出口的发烟硫酸被送至发烟硫酸预热塔中,被预热到100 ℃左右进入SO3蒸发器,从蒸发器顶部分离出SO3气体,用管道输送至下游的w(H2SO4)98%硫酸吸收塔。蒸发所剩余的w(SO3)20%的发烟硫酸进入发烟硫酸预热塔,与从w(SO3)28%发烟硫酸吸收塔循环泵出口来的发烟硫酸换热,温度降低后再进入发烟硫酸循环槽。从省煤器前抽取265 ℃的一次转化烟气作为SO3蒸发的加热介质,温度降低后并入一吸塔烟气进口管道。

2.3 SO3吸收

SO3蒸发器顶部出来的SO3气体进入w(H2SO4)98%硫酸吸收塔用w(H2SO4)98%硫酸循环吸收。吸收为放热过程,在循环酸管道上设置硫酸冷却器,吸收过程所需去离子水来自工厂除盐水站新增加的超纯水装置。

2.4 初品脱气

w(H2SO4)98%的硫酸吸收SO3产出的初品高纯硫酸中溶有二氧化硫,需用洁净空气吹出。脱气系统设置了脱气塔、循环泵、循环槽、酸冷却器等设备。脱气合格的产品输送到成品罐内,脱气塔出口含有二氧化硫气体的尾气送入硫酸主装置干燥塔。

2.5 净化工序低温位热量回收

为补偿发烟硫酸法生产试剂硫酸消耗的部分转化工序省煤器的烟气热量,提高净化工序烟气低温位热量的利用率,在原工业硫酸生产装置并联的2台电除尘器后各新增1台省煤器。

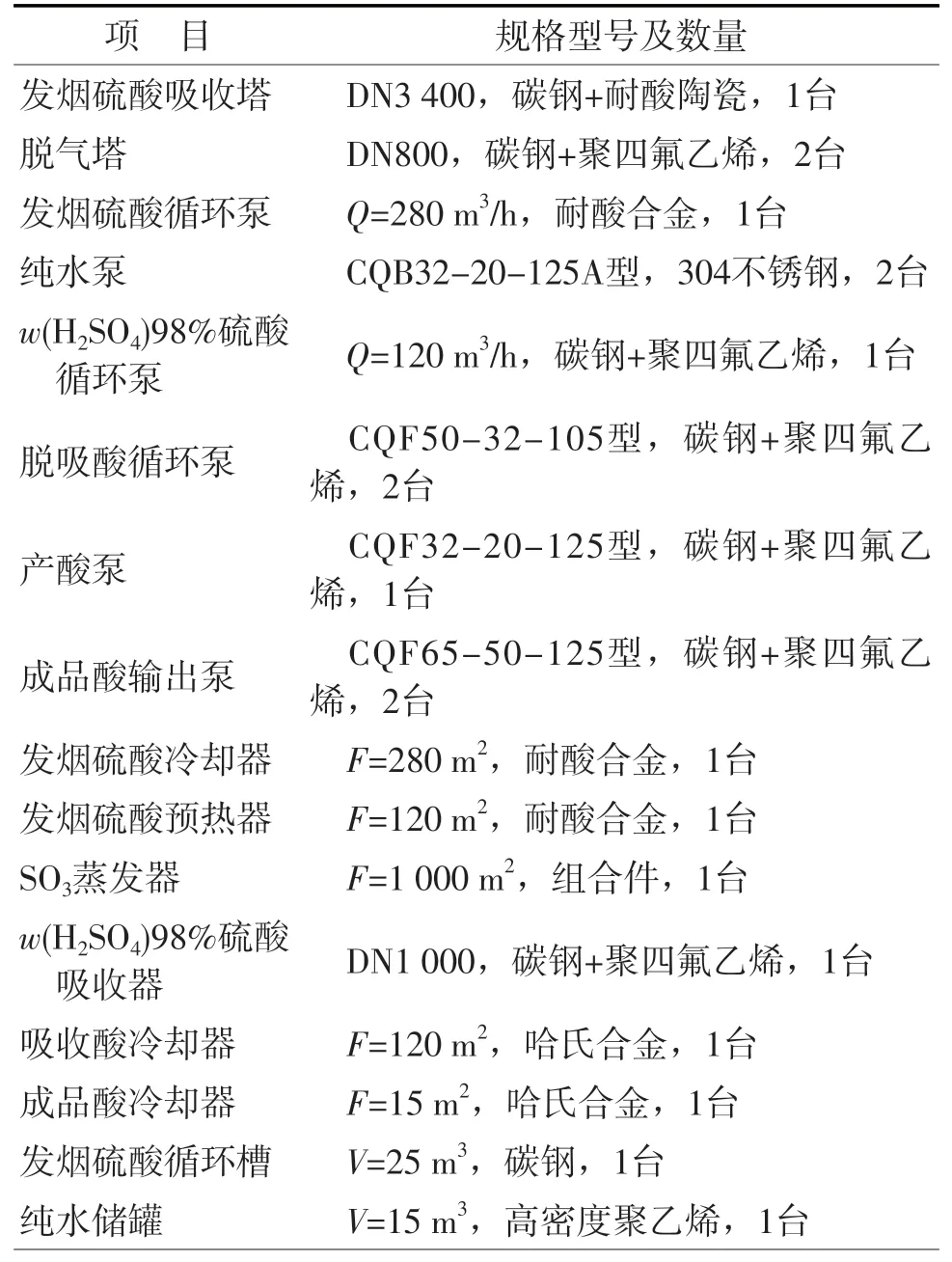

3 主要设备选型

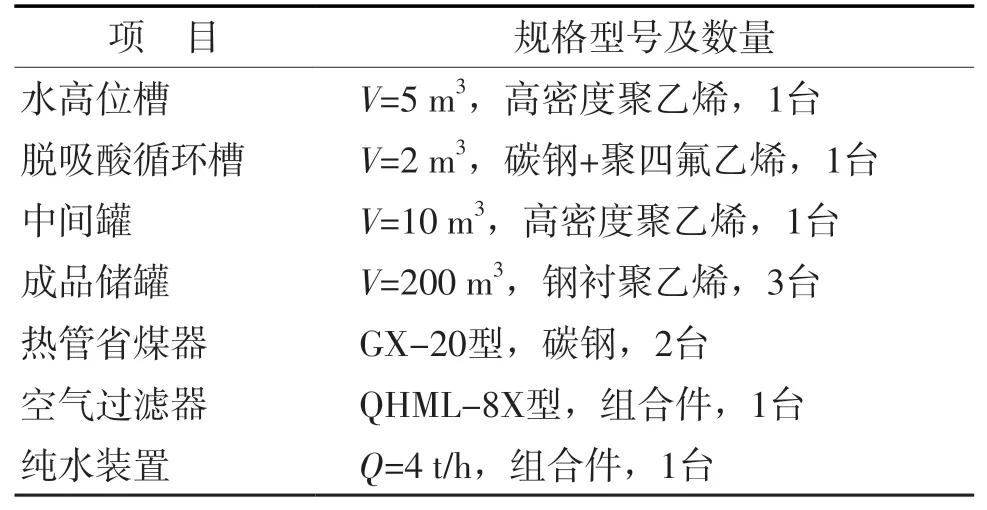

80 kt/a发烟硫酸蒸发法化学试剂硫酸装置主要设备清单见表1,现场建成效果见图2。

表1 主要设备清单

续表1

图2 现场建成效果

4 试生产及运行情况

该技改项目于2016年4月开展调试及试生产各项工作,6月24—26日进行了72 h的连续稳定运行生产性能考核测试,72 h性能测试期间硫酸生产能力为253.2 t/d,超过了设计值240 t/d。经过广东省佛山市质量计量监督检测中心检测,产品硫酸符合GB/T 625—2007规定的优级纯要求。

新增试剂硫酸生产装置区域内产品电耗小于10 kWh/t,硫酸主装置净化工序低温位热量回收效果较好,发电量在原有基础上增加了约18 kWh/t,一方面很好地补偿了发烟硫酸蒸发所消耗的热量,另一方面抵消了试剂硫酸装置新增的动力能耗。

5 存在的问题及解决措施

由于近年试剂硫酸产能逐步过剩,装置大部分时间未满负荷运行,年平均销售量约50 000 t,产品质量稳定并得到市场的广泛认可。装置运行过程中也发现一些问题,主要有:

1)发烟硫酸预热器采用316L不锈钢材质,发烟硫酸回酸在高温条件下对该材质的腐蚀情况比低温状态明显加剧,预热器回酸端换热通道腐蚀穿管现象偶有发生。

2)SO3蒸发器换热管采用20钢,蒸发器内发烟硫酸杂质含量和温度均处于相对高位,点腐蚀和高温腐蚀等同时作用于相对薄弱的3.5 mm换热管,蒸发器使用一定年限后出现频繁的腐蚀穿管现象。

3)试剂硫酸成品储罐采用钢衬聚乙烯材质,使用初期性能良好,超过2年后聚乙烯内衬的内表面出现炭化发黑和老化现象,很多微小的黑色塑料颗粒被冲刷到成品试剂硫酸中,影响产品质量。为保证出货质量,在成品酸泵出口增设1套陶瓷滤芯过滤器,较好地解决了该问题。如资金允许的情况下,将钢衬聚乙烯储罐更新为钢衬聚四氟乙烯储罐会避免类似问题的产生。

4)发烟硫酸结晶温度比较低,正常生产过程中要保持相关管线的发烟硫酸温度在35 ℃以上,才能避免出现发烟硫酸结晶影响到生产运行的问题。因该套装置设置在室外,在冬季环境温度较低时,装置的部分管道、阀门、泵体等会出现发烟硫酸结晶现象。另外,在系统意外停机时,发烟硫酸无法降低浓度和保持温度的情况也可能发生。

6 结语

根据80 kt/a发烟硫酸蒸发法试剂硫酸装置72 h的性能测试结果,结合6个月的试生产情况及近年来的生产实际运行情况判断,该装置设计及运行是成功的,装置的主要设备、主体工艺、安全、环保设施等能够满足试剂硫酸生产的各项要求,装置的生产能力和产品质量超过了设计标准,取得了明显的经济效益。