卫勤方舱模块化防弹披挂的设计

2022-11-02王运斗任惠民

刘 鑫,王运斗,任惠民,李 猛,苏 琛*

(1.军事科学院系统工程研究院卫勤保障技术研究所,天津300161;2.军事科学院系统工程研究院,北京 100082;3.解放军32142部队,河北保定 071000)

0 引言

随着武器装备的发展,现代战争中火线和后方的界限越来越模糊。卫勤方舱作为我军机动卫生力量的重要组成部分,是承载医疗设备和伤病员的主要装备[1],需要根据不同的作战任务,满足特定的强度、刚度和防护要求,以最大限度地保障人员和设备的安全[2]。

军用方舱最早起源于朝鲜战场,美军将机动作战设备调试好安装于方舱中,大大提高了作战的机动性[3-5]。军用方舱现已广泛应用于我军的后勤保障、指挥通信和武器装备等领域[2,6],并且在民用领域也广泛应用[7]。我军现阶段的方舱由薄铝板蒙皮和硬质聚氨酯泡沫材料作夹芯的方舱大板构成,在高速弹片的冲击和轻武器的射击下会被洞穿,严重威胁方舱内工作人员和上装设备的安全[2-3]。

国内方舱现有的防弹措施主要有防弹方舱和防弹披挂2类。防弹方舱主要通过大板内嵌入防弹材料和大板表面附着防弹材料实现,需要更新整个方舱,成本较高。防弹披挂经常用于有防爆需求的装甲车中,现使用的披挂大部分是专车专用,很少有通用产品。大部分披挂安装使用车体预留螺栓打孔以及防弹材料打孔,通过螺栓连接的方法固定在外壁。这种连接方式适用于机动车辆的安装,可以使材料与车辆连接紧固,但需要预留螺栓孔[8],而且防弹材料在受到子弹或弹片高速冲击后会产生背凸,不优化处理就会使车体或舱体受到损伤,防弹材料连同螺栓会发生形变。通常采用架空防弹材料或在防弹材料背部与舱壁之间加入柔性材料抵消背凸对车体的损伤,这无疑增加了防弹装甲的厚度,影响机动车辆的通过性。

本文为满足卫勤方舱后勤保障、应急救援和反恐维稳等军事行动对快速部署能力的需求,设计模块化防弹披挂,以轻量化、标准化为目标,既满足卫勤方舱的防护升级需求,又具有升级难度低、通用性好、拆装迅速、成本低、对方舱舱体结构影响小等优点。

1 卫勤方舱模块化防弹披挂设计

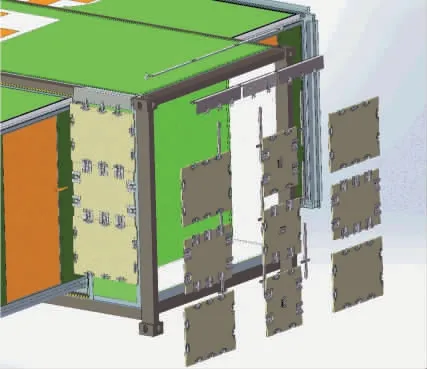

该披挂由多块模块化防弹板组装而成,覆盖在方舱表面,模块化防弹板直接通过C型卡钳、压管等与方舱边缘或舱体大梁连接,通过不锈钢支架安装弹簧锁扣以方便安装防弹板,可拆卸的支架可满足模块化防弹板的多种披挂方式。模块化防弹板披挂方式如图1所示。

图1 模块化防弹板披挂方式示意

模块化防弹披挂的主要配件有S型槽、可延伸支撑杆、C型卡钳、压管等,如图2所示。S型槽是钣金加工件,起主要连接作用,可根据方舱的扩展面上部边缘特征结合舱体大梁结构设计;可延伸支撑杆作用有2个,一是可以给防弹板提供支撑减少卡扣受到的载荷,二是限制防弹板的旋转自由度,防止晃动导致锁扣脱落;C型卡钳根据方舱的吊装环设计,吊装环在吊装时是受力主体,具有较高的强度和硬度,卡钳一端通过螺杆固定在吊装环上,另一端头部是矩形压管;压管压在S型槽的凹槽处,用于为除扩展面外的舱体安装披挂。

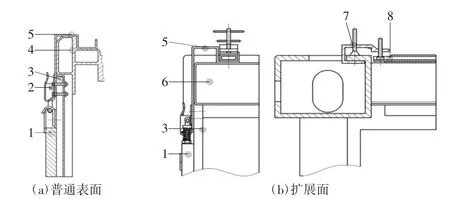

根据方舱的结构和防弹需求分析,防弹披挂主要是在方舱的扩展面和普通表面进行披挂,披挂方式如图2所示。普通表面安装方法是C型卡钳一端固定在吊装环上,另一端矩形压管利用S型槽加以固定;扩展面基于其顶部边缘凸起部分使用S型槽直接安装。以CAF60标准双扩方舱为例,安装防弹披挂后,可以为方舱提供全面的防弹保护,如图3所示。

图2 模块化防弹披挂挂装示意图

图3 模块化防弹披挂上装方舱效果图

2 模块化防弹板设计

2.1 设计思路

方舱防弹披挂由数块标准防弹板组成,靠防弹板拼接组成方舱的防弹面,防弹面中的任何一块损坏的防弹板可随时卸下更换。防弹板挂接在方舱上,质量由方舱承载。使用模块化防弹板可减少运输、安装难度,降低后期维护费用及维护难度。

防弹披挂需满足稳固安装、拆卸快捷、运输方便的要求,且对不同类型和尺寸的方舱具有通用性,便于更换其中一块或数块防弹板。另外,方舱披挂安装后不能影响舱载设备功能的发挥,不得妨碍方舱门窗开启、通风和空气调节。

防弹板的尺寸和质量设计根据使用工况应同时考虑2种情况:一是披挂过程,二是防弹板的运输过程。在披挂过程中,模块化防弹板应能实现单人搬运、披挂和拆卸,因此防弹板的最大尺寸应在0.8~1.0 m之间,质量在25 kg左右为宜[3]。另外,披挂后方舱会承受增加的质量,设计时还应考虑到方舱所能承受的静态质量。在运输时,防弹板的尺寸要合理有效地利用车载空间并满足运输车的尺寸限制,运输中产生的动态冲击不能影响防弹板的防护性能。

2.2 防弹板设计

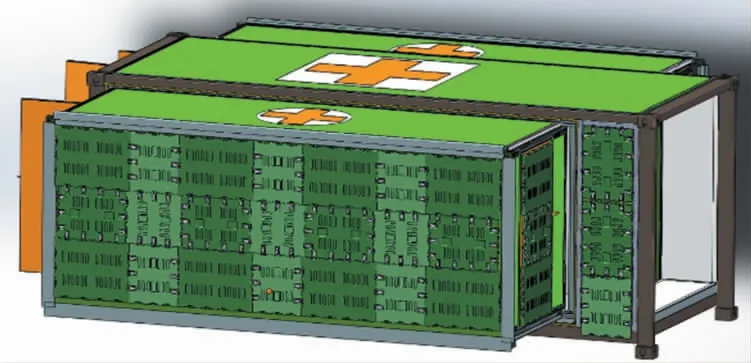

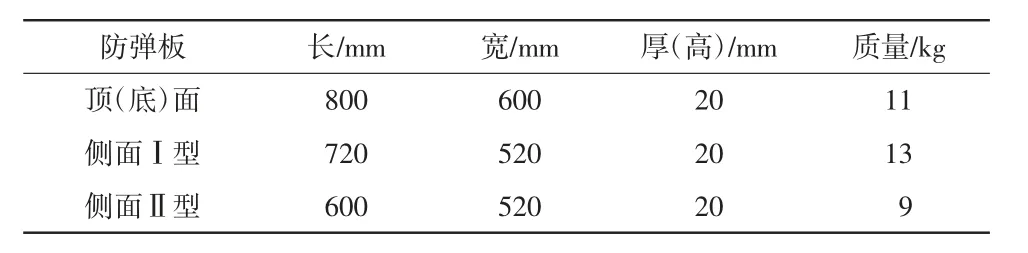

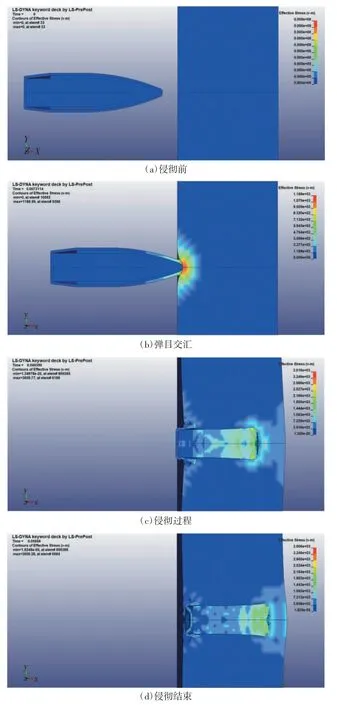

模块化防弹板箱组参照通用800 mm×600 mm×600 mm箱组的尺寸设计,整个箱组尺寸为800 mm×600 mm×600 mm,质量为66 kg。依照箱组的6个面设置模块化防弹板形状,对应顶(底)面、侧面Ⅰ型、侧面Ⅱ型,分别设计3个尺寸的模块化防弹板,详见表1。模块化防弹板外壳由滚塑工艺成型,内部夹层由防弹材料制成。综合考虑轻量化要求和卫勤方舱的防护要求,经仿真计算,20 mm厚的超高分子量聚乙烯(ultra-high molecular weight polyethylene,UHMWPE)纤维可以有效防护7.62 mm初速为720 m/s的53式子弹[6],实现防弹板的4级防护能力,如图4所示。因此选取20 mm厚的UHMWPE纤维作为防弹夹层[9],单块防弹板质量最大的约为18 kg,符合单人搬运及安装的要求。

表1 模块化防弹板尺寸

图4 UHMWPE纤维(20 mm厚)侵彻过程应力图

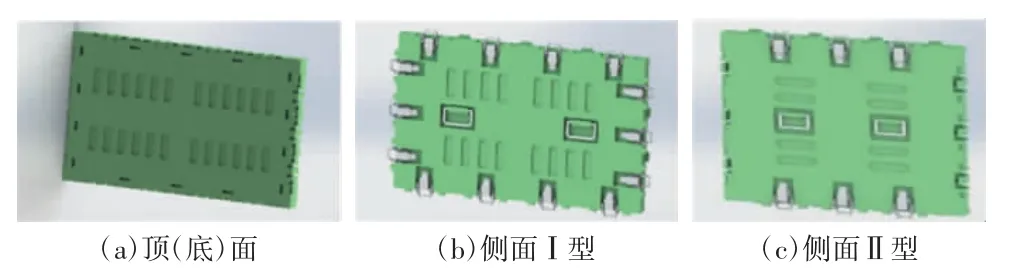

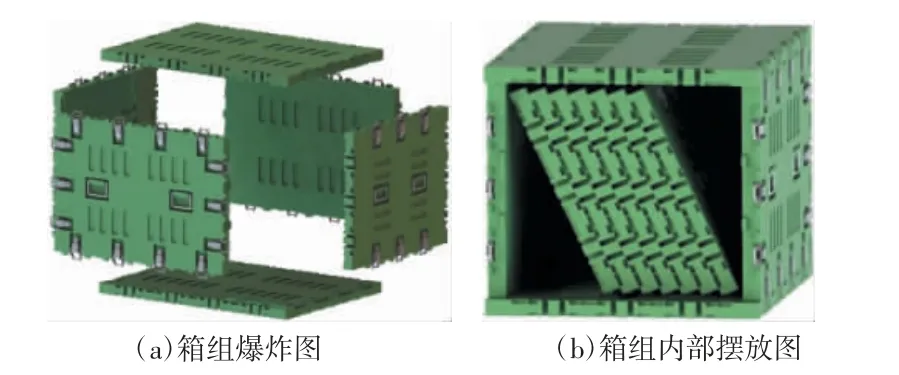

防弹板模型图如图5所示。防弹板使用弹簧锁扣连接,无需专业工具进行拆卸,从而实现快速拆装的目的;模块化防弹板之间使用预设的凹凸点进行定位,还能增加模块化箱组的稳定性和整体箱组的强度,提高防弹板的贴合率,几乎没有缝隙,可以减小防弹板连接处的防弹空挡;利用弹簧锁扣行程长的优点可以将2块防弹板垂直连接,也可以把相对位置的2个有凹凸部分的防弹板组装成一个平面,且弹簧的加持在受到振荡时不容易使卡扣失效,可以保证模块化防弹板在上装车体和舱体时受到振荡不容易脱落,增加可靠性[10]。根据使用需求,防弹板也可拼装为箱组进行运输,其内部空间的尺寸是600 mm×520 mm×520 mm,如图6所示,根据尺寸及使用情况考虑内部还可以存放7块侧面板或者存放药材与医疗耗材等。

图5 防弹板模型图

图6 防弹板箱组模型图

3 方舱披挂后强度校核

3.1 方舱主框架有限元分析

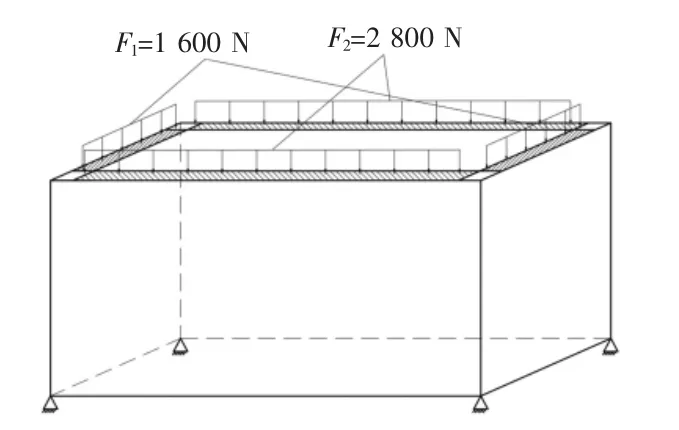

披挂安装后舱体受力如图7所示,阴影部分为披挂与顶面的接触面,侧面左右两边披挂质量近似相等,前后面披挂质量近似相等。大梁骨架受力:F1=1 600 N,接触面积为38 mm×2 114 mm;F2=2 800 N,接触面积为38 mm×5 934 mm。为便于计算,简化后框架几何模型如图8所示,长6 058 mm、宽2 438 mm、高2 438 mm。

图7 披挂安装后舱体受力简图

图8 框架几何模型

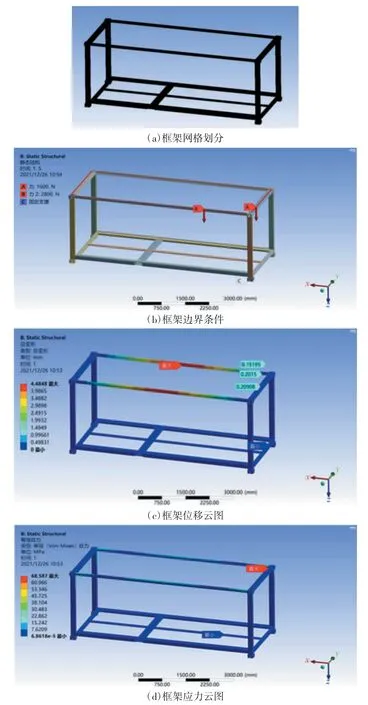

主框架主要由Q345钢焊接而成,横截面为160 mm×80 mm的矩形,材料的弹性模量为2.06×105MPa,泊松比为0.28,密度为7.85×103kg/m3,屈服强度为3.45×102MPa。框架网格划分如图9(a)所示。参照受力简图,定义框架边界条件,如图9(b)所示。经计算框架位移、应力云图如图9(c)、(d)所示,最大位移为4.484 8 mm,最大应力为68.587 MPa,安全系数为1.569,刚强度满足方舱设计承载要求。

图9 方舱主框架强度校核结果

3.2 扩展面主框架有限元分析

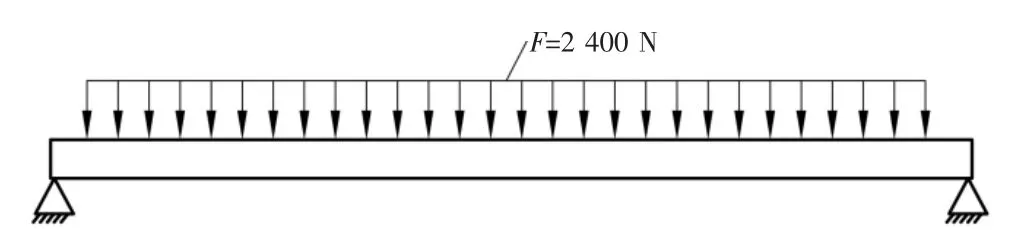

披挂安装后扩展面框架受力如图10所示,侧面左右两边披挂质量近似相等。大梁骨架受力F=2 400 N,接触面积为27 mm×4 797 mm。为了便于计算,简化后扩展面框架几何模型如图11所示,长6 058 mm、宽2 438 mm、高2 438 mm。

图10 扩展面框架受力简图

图11 扩展面框架几何模型

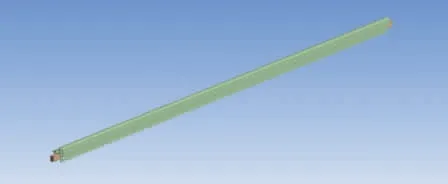

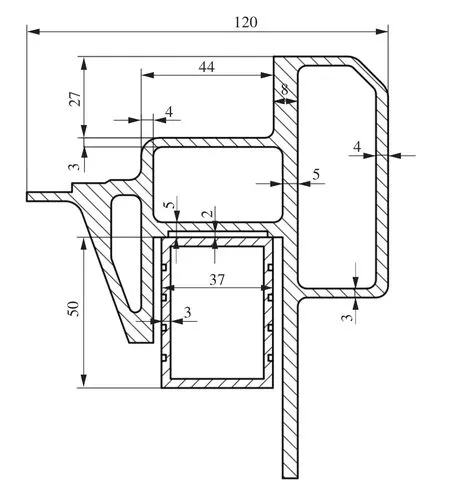

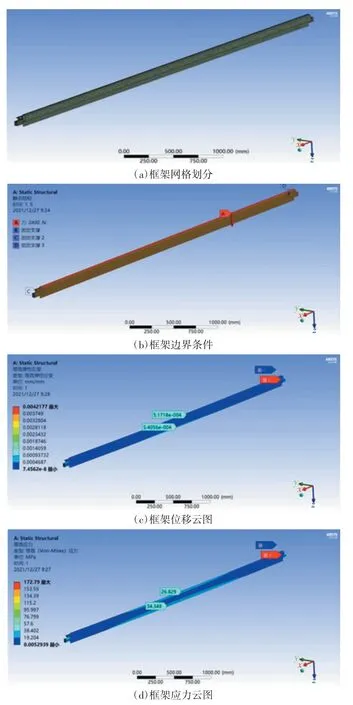

扩展面框架主要由铝型材焊接而成,横截面如图12所示,材料的弹性模量为7.1×104MPa,泊松比为0.33,密度为2.77×103kg/m3,屈服强度为280 MPa。框架网格划分如图13(a)所示。参照受力简图,定义框架边界条件,如图13(b)所示。框架位移、应力云图如图13(c)、(d)所示,最大位移为0.004 2 mm,最大应力为172.79 MPa,刚强度满足方舱设计承载要求。

图12 扩展面主框架型材横截面(单位:mm)

图13 扩展面主框架强度校核结果

4 结语

本文针对卫勤方舱的防护需求,同时兼顾携带方便、安装迅速、维护便捷等要求,进行了模块化防弹披挂的设计。通过设计防弹板的披挂方式,可以实现多种类型方舱的全面覆盖,为方舱提供防弹保护;设计的防弹板安装时可以按需进行模块化组合,运输时可以组合为标准箱组,实现了防弹板模块化组合。以20 mm厚的UHMWPE纤维作为防弹夹层,对卫勤方舱的主框架和扩展面主框架进行有限元计算,均满足方舱的刚度和强度要求。由于本文设计的模块化防弹板仅有3种尺寸,在方舱数量较少的情况下,根据实际情况可能会有某种尺寸防弹板的剩余,造成运输资源的浪费,有必要进一步研究防弹板的模块化组合方案。