和谐型机车高压电缆总成炸裂故障分析及预防措施研究

2022-11-02邓晓玲李华夏

邓晓玲,李华夏

(天津电力机车有限公司,天津 300452)

和谐型机车25kV高压电缆总成用于在单相交流25kV/50Hz制式下,实现车顶受电弓等高压电器设备与车下主变压器高压端的电气连接,构成机车牵引供电电路。高压电缆总成固定安装在机车车顶、机车机械间侧墙及车下等部位,由高压电缆、预制式户外终端、T型连接器等组成。目前,和谐型机车高压电缆总成常用结构形式有如下几种,如图1所示。

图1 高压电缆结构形式

上述第一种高压电缆总成主要包括户外终端(电缆穿墙绝缘子)、高压电缆、T型连接器,为整体式高压电缆总成,主要运用于HXD3、HXD2C等机车;第二种高压电缆总成主要包括户外终端、高压电缆、户内终端;第三种高压电缆总成主要包括户内终端、高压电缆、T型连接器,部分车型是通过第二种和第三种高压电缆总成组合连接机车牵引供电电路,主要运用于HXD3C、HXD3B、HXD3D等机车。

1 高压电缆总成基本结构

1.1 预制式终端

预制式终端采用先进技术与工艺,结合铁路应用的实际工况,选用进口优质硅橡胶原料,其主要优点是材料性能优良,安装更简便快捷,无需加热即可安装,弹性好,使得界面性能得到极大改善,是中压以及高压采用的主要形式,可满足约20年的使用寿命,避免了热缩式终端因天气、温度、机车振动等对总成寿命造成影响。

还有一种热缩式电缆终端,但预制式终端电缆附件与电缆之间是由不同材质的材料组合而成。热缩式电缆终端是由应力管、绝缘管、伞裙分别加热收缩在电缆绝缘上,这样至少存在2个界面:热缩管与电缆绝缘之间的界面、不同热缩管之间的界面。电缆不是一直通电,即使通电,电流也会有变化,这就造成电缆温度有变化,存在“热胀冷缩”现象。热缩管(热缩管的基材是塑料)与电缆绝缘(乙丙橡胶)的收缩率不一样,经过长期的“热胀冷缩”,难免在界面之间出现间隙。而预制式电缆终端在高压电缆总成原造单位即将应力锥、增强绝缘、伞裙做成一体,现场套装在剥切好的电缆绝缘上,这样界面减少为1个。另外,预制式电缆终端(硅橡胶)与电缆绝缘(乙丙橡胶)的收缩率基本一致,并且预制式电缆终端与电缆绝缘之间有过盈,预制式电缆终端将始终对电缆绝缘有向内的抱紧力,确保界面之间不存在空隙。故预制式终端电缆总成产品的寿命可大大延长,远超过使用热缩式终端的使用寿命。

1.2 T型连接器

高压电缆总成T型连接器采用Nexans公司进口产品,最高工作电压为42kV,技术性能满足TB/T3444-2016的标准要求,其接口标准为能够根据牵引变压器套管的接口标准配套的C型外锥式套管或E型外锥式套管,如图2所示,且高压电缆总成在安装时须保证T连接器接口类型与牵引变压器A端子的一致性。

图2 T型连接器接口

1.3 高压电缆

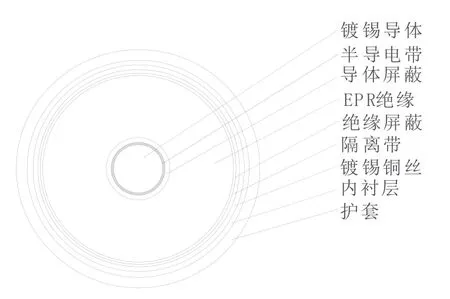

高压电缆采用EPR绝缘的机车车辆专用电力电缆,其技术性能满足GB/T12706.3-2008的标准规定,高压电缆截面规格为95~240mm²,电缆外护套为红色或者黑色。

由于高压电缆主要依靠主绝缘层(EPR绝缘层)绝缘。外皮(护套)的轻微划伤(深度不超过1mm)不影响电缆的性能,也不会对电缆总成的运行造成影响。且外绝缘的绝缘等级较高,一般不易出现击穿放电现象。高压电缆截面如图3所示。

图3 高压电缆截面图

高压电缆本身是标准的圆柱形电容器,导体线芯与金属屏蔽层构成电容器的两极。耐压试验时,试验台一端接电缆线芯,一端接金属屏蔽层,测出的电流即为电缆的无功电流。电缆总成长度的增加,无功电流相应增加,这就要求耐压试验台具有相匹配的容量。

电缆结构上的所谓“屏蔽”,实质上是一种改善电场分布的措施。电缆导体由多根导线绞合而成,它与绝缘层之间易形成间隙,导体表面不光滑,会造成电场集中。在导体表面加一层半导电材料的屏蔽层,它与被屏蔽的导体等电位并与绝缘层良好接触,从而避免在导体与绝缘层之间发生局部放电,这一层屏蔽为内屏蔽层;同样在绝缘表面和护套接触处也可能存在间隙,是引起局部放电的因素,故在绝缘层表面加一层半导电材料的屏蔽层,它与被屏蔽的绝缘层有良好接触,与金属护套等电位,从而避免在绝缘层与护套之间发生局部放电,这一层屏蔽为外屏蔽层;没有金属护套的挤包绝缘电缆,除半导电屏蔽层外,还要增加用铜带或铜丝绕包的金属屏蔽层,这个金属屏蔽层的作用,在正常运行时通过电容电流;当系统发生短路时,作为短路电流的通道,保护高压电器部件,同时也起到屏蔽电场的作用。

高压电缆总成的结构形式及其在机车上高电压的运用环境,决定了高压电缆总成各部分需要具备较高的密封性,对高压电缆总成的制造工艺,各部分的选型选材、检修工艺都有较高的要求,否则,在运用过程中,很容易因高压电缆总成某部分的炸裂电蚀而造成机车故障。

2 高压电缆总成炸裂故障

2.1 高压电缆总成炸裂故障事故一

2018年1月,一辆和谐型电力机车,在某折返所内升弓闭合主断后,接触网跳闸,检查机车T型头放电烧损,机车车顶及其他部件均正常,外观检查机车主变压器T型头有放电现象,解体T型头检查主变压器A端子表面有爬电灼烧痕迹,T型靴套受热轻微变形,该机车新造后走行1294387km;2015年2月,由某检修单位进行C5级检修后走行422141 km。

2.2 高压电缆总成炸裂故障事故二

2019年1月,一辆和谐型电力机车,在某折返所内升弓闭合主断后,接触网跳闸。外观检查机车主变压器T型头有放电现象,解体T型头检查主变压器A端子表面有爬电灼烧痕迹,T型靴套受热轻微变形。现象与故障一机车烧损现象相同。该机车新造后走行1945119 km;2015年2月,由某检修单位进行C5级检修后走行384709 km。

3 故障原因分析及预防改进措施

3.1 故障原因分析

对上述两起发生T型头放电烧损的和谐型电力机车,检查车顶及其部件均正常,变压器油取样化验,常规分析数据合格,色谱分析数据正常,且故障机车均运行3年左右,所以故障原因可能是在机车长时间运用过程中,T型头内部进入杂质或潮气,灰尘经过缝隙进入橡胶绝缘套内,导致在堵头表面发生大电流爬电导致烧损。

故产生T型头放电烧损的故障原因可能为T型头制造质量问题而导致内部存在间隙,堵头和T型头内部存在杂质,或者在检修安装过程中由于安装不当导致绝缘套管和堵头中产生一些缝隙,长时间运用导致杂质和潮气进入T型头,机车在库内升弓后突然发生大电流爬电而导致T型头放电烧损。

3.2 预防改进措施

3.2.1 预防措施

(1)机车新造单位在安装T型头连接器过程中,严格按照其工艺进行安装,堵头及双头紧固螺栓必须使用酒精进行清洗,安装过程中安装人员必须佩戴专用的橡胶手套并保持工具及安装环境的清洁,做好防尘措施,避免二次污染。

(2)在安装过程中注意堵头和橡胶套管的硅胶涂抹,避免在接线端子表面出现硅胶从而无法保持清洁。

(3)结合机车大修修程,清洁终端和T型连接器的表面时,可用干净的纯棉布或纸巾,必要时蘸取丙酮或无水酒精进行清洁,严禁用表面粗糙或尖利的物品进行清洁,以免划伤其表面。高压电缆总成检修时指派专人检查T型连接器外表面是否存在异常或发热迹象,检查堵头的紧固力矩是否符合高压电缆总成设计要求。由于T型连接器必须在现场完成最后装配,在安装完成后第一次上电时,一定要注意观察T型连接器终端是否有电气闪络现象,如果发生闪络立即停止使用。当主变压器检修需拔下T型连接器时,拔下后应用清洁的布或塑料袋做好包扎防护。检查高压电缆各线卡是否有松动,防止运行中电缆跳动造成磨损。检查接地线接地是否牢固、编织铜线压接线头处是否有铜线折断、高压线连接处螺母是否有松动,若有应按照规定力矩及时紧固。

(4)高压电缆总成尤其是热缩式车顶终端在运用、安装过程中由于机车晃动、安装不当等原因很容易发生终端内部与电缆之间、电缆各界面之间产生间隙,长期运用很容易发生车顶终端炸裂,对车顶终端及顶端螺杆的安装都提出了更高的要求,采用终端螺杆连接处紧固时,终端根部电缆卡控的原则,避免造成车顶终端内部与电缆外界面剥离产生间隙。

(5)导致高压电缆总成高压击穿的主要原因多为内部击穿。检查内部绝缘是否良好的一个有效办法是进行局部放电试验,当局部放电值小于一定值时,可以认为高压电缆总成内绝缘良好。一般要求在1.5倍标称电压下局部放电值小于5pC。

所以,在机车检修过程中,为更好的掌控高压电缆总成内部绝缘状态,结合机车大修修程,对高压电缆总成增加局部放电实验要求,通过施加在高压电缆总成上1.5U0的电压,检测其局部放电量是否大于5pC,进而评估整个高压电缆总成的电气绝缘性能。

3.2.2 改进措施

高压电缆总成T型连接器与高压电缆套装后,会形成应控管与电缆和应控管与T型靴套2个界面,如图4所示的2个界面。一般高压电缆总成应控管与电缆界面进行防水密封处理,而应控管与T型靴套界面均不要求处理,这样便于T型靴套插拔及与主变压器A端子固定安装。而受机车振动、冷热变换等因素影响,T型靴套与应控管部位密封性能下降,水气和粉尘等进入应控管与T型头靴套间隙,在T型靴套与应控管接合界面就会出现不间断放电,破坏绝缘,累积一定程度就会导致T型连接器烧损。

为避免此类问题,增强T型靴套与应控管防水密封性能,在高压电缆原有密封的基础上,用高压热缩管覆盖,见图4中的件2,使高压电缆与T型连接器形成一个整体,减少界面,降低高压电缆总成在运用过程中产生间隙的概率,从而切实降低高压电缆总成炸裂的风险。

图4 T型连接器安装各结构示意图

4 结语

高压电缆总成作为机车高压电路电气连接的重要部件,有其特殊的结构形式及组成部分,任一部分发生故障,都会直接影响机车运用及安全性能,所以,结合机车实际运用工况及故障分析,对高压电缆总成结构、各部分参数进行研究,对高压电缆T型连接器与牵引变压器连接配合进行研究,结合实际运用总结的高压电缆总成预防措施及改进建议,对改进现行机车高压电缆总成制造、安装、检修及维护工艺,提高机车运用安全性能至关重要。