桑树坪二矿干选车间粉尘治理实践

2022-11-02倪锁红范永宏华岁喜

倪锁红,范永宏,白 霄,华岁喜

(1.陕西陕煤韩城矿业有限公司桑树坪二号井,陕西 韩城 715400;2.中煤西安设计工程有限责任公司,陕西 西安 710054;3.徐州博源科技有限公司,江苏 徐州 221112)

干法选煤[1]是我国近年来迅速发展起来的一项煤炭分选技术,实现了分选过程不用水、不产生煤泥、不增加产品水分,具有“工艺简单,建设周期短,生产成本低,易于实现模块化和智能化”的优势,随着TCCT 011—2020《干法选煤技术规范》的发布,更有力保障了干法选煤技术推广应用和行业的健康发展。但干法选煤工艺要求原煤水分含量低,同时入选原煤、选后精煤以及所用介质粒度细,极易造成煤尘飞扬,粉尘扩散污染严重。随着DZT 0315—2018《煤炭行业绿色矿山建设规范》、GBZ 2.1—2019《工作场所有害因素职业接触限值》、GB/T 45001—2020《职业健康安全管理体系 要求及使用指南》等最新规范标准的实施,对选煤厂建设提出了更高的目标和要求。原桑树坪二号井干选车间粉尘污染严重,给安全生产和职工健康带来严重威胁,急需进行治理。

1 干选车间生产工艺流程

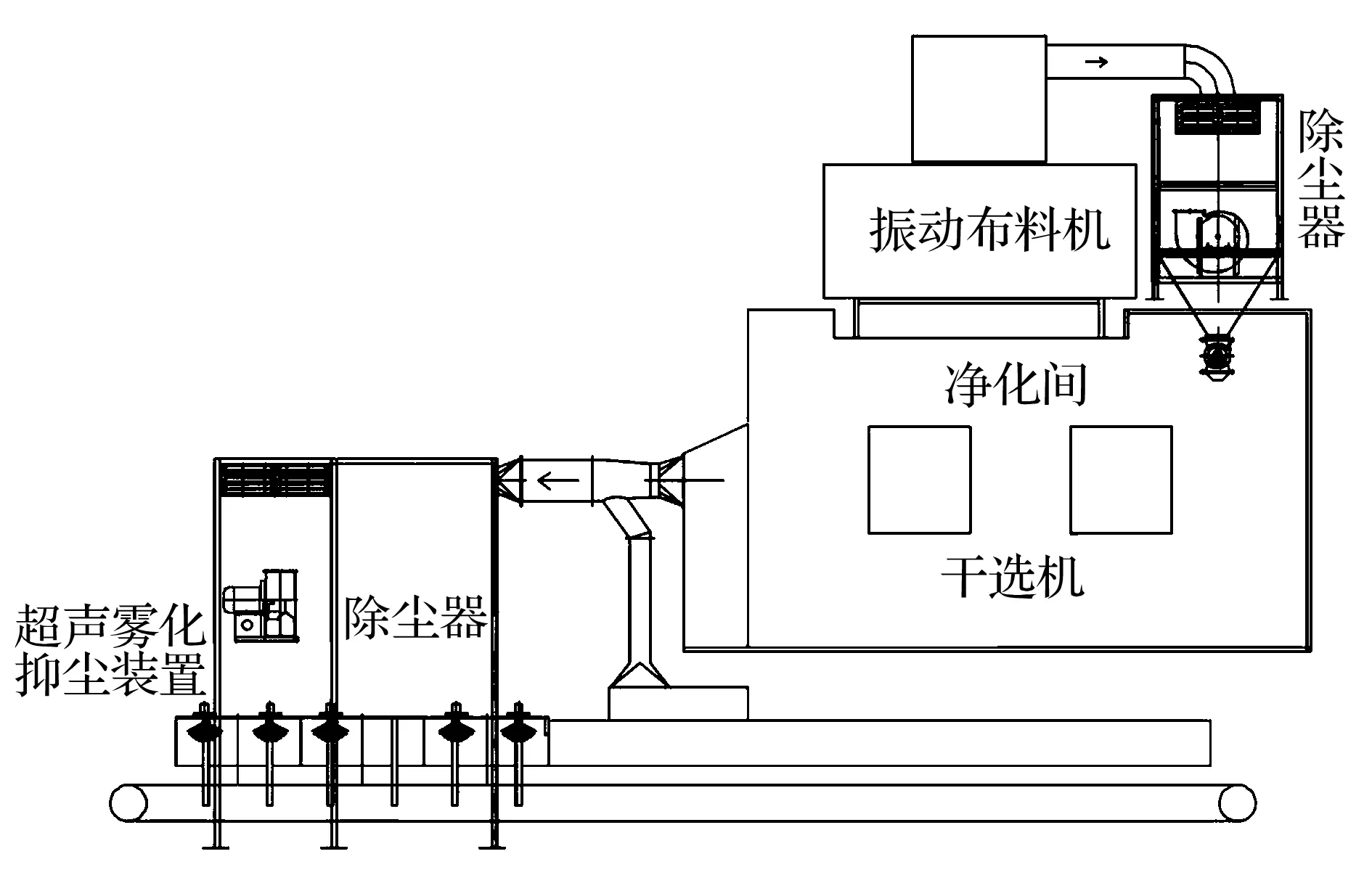

原煤经过240带式输送机机头落入241原煤筛,241原煤筛筛下末煤直接落进末煤仓中,筛上的大块煤经前溜槽直接落在247带式输送机上运送至大块煤仓,筛上的中块煤及矸石分流进入1号、2号给煤布料机。1号、2号给煤布料机分别给243干选机和244干选机供料,经过干选机分选后的中块煤经过246带式输送机落进块煤仓,矸石经过245带式输送机落进矸石仓。干选车间生产工艺流程示意如图1所示。

图1 干选车间生产工艺流程示意

2 尘源点介绍

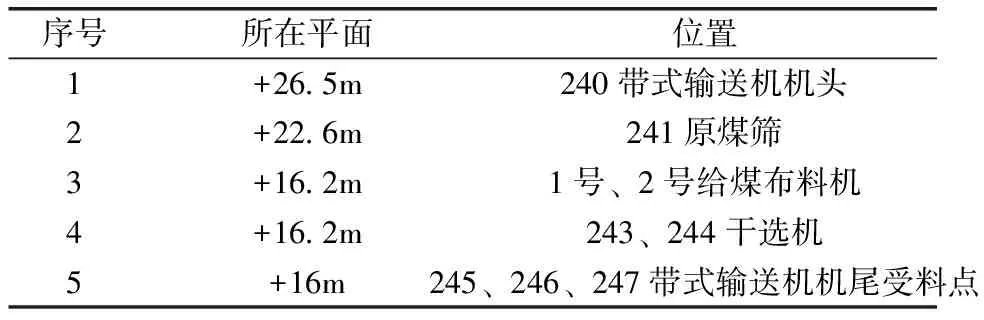

干选车间生产系统各尘源点信息见表1。

表1 尘源点位

(1)240带式输送机机头:此处原来未配置除尘器,混煤流落料抛洒扬尘从机头罩密封[2]不严处扩散严重;输送机机头清扫器运行工况欠佳,造成改向滚筒处煤粒脱落、粉尘飞扬;生产时机头周围粉尘浓度超标,视线不清。

(2)241原煤筛:此处原来未配置集尘罩及除尘器,混煤流在筛面振动作用下碰撞摩擦扬尘严重,生产时振动筛周围粉尘弥漫。

(3)给煤布料机及干选机:给煤布料机实际上就是振动给煤机,其工作原理就是通过振动让物料产生运动而位移,原煤散落平铺在输送平面上进入干选机[3],经过具有识别能力的射线传感器,按照一定算法控制喷吹装置,当矸石流经分离区时,喷吹装置工作,矸石被高压空气吹向矸石溜槽,落入245矸石带式输送机,煤块则自然落入246带式输送机,实现自动分选功能。在上述工作过程中,振动和喷吹是产尘主要原因,同时该环节没有配置任何除尘装置,其次是整个工艺设备没有做有效的密闭处理,这使其成为干选[4]生产中产尘污染最严重的环节。

(4)245~247转运带式输送机:带式输送机产尘分为机尾受料产尘和机头落料产尘2个位置。机头落料产尘如上述(1)所述的原因一致,机尾受料产尘机理是落料与受料胶带之间落差较大,落料过程携带诱导风与落料点冲击气流叠加在导料槽内产生正压,此正压使得落料点尘源迅速膨胀而扬尘。

3 治理方案介绍

项目原计划采用旋风除尘器[5-6]+袋式除尘器[7]的常规组合进行治理,因为除尘器体积大,需要安装于厂房外部,需要配置的通风除尘管路较长,且需要设置尾气外排烟筒,增加了大气排放[8]污染源;同时尾气外排会造成冬季厂房内部热量大量损失。经过多方论证,决定选用体积较小的复合滤筒除尘器,配置综合除尘系统[9],不设置尾气外排烟筒,使净化达标尾气在车间内部循环使用。

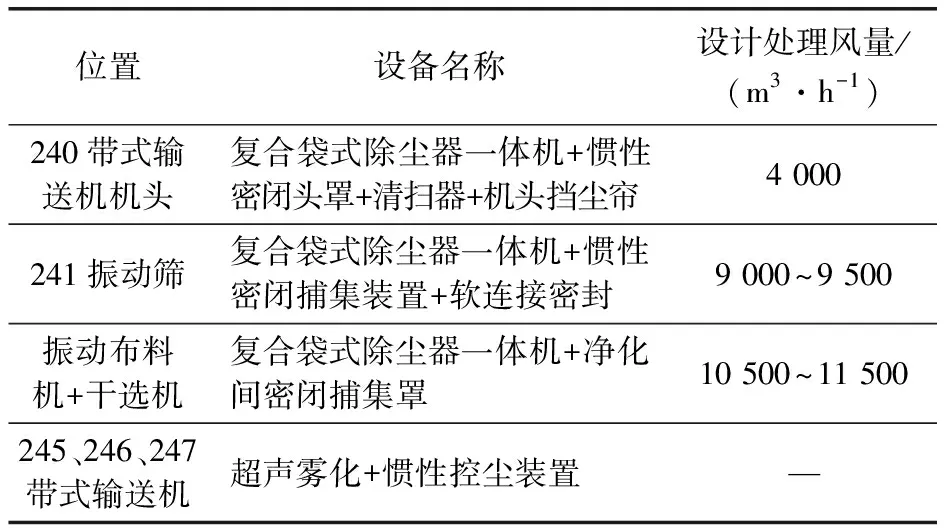

综合除尘系统主要由复合滤筒除尘器、惯性[10]控尘装置、密封装置、雾化抑尘装置等构成,具体配置见表2。

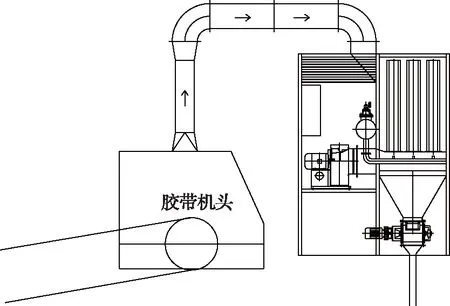

3.1 240带式输送机机头

机头溜槽入口增加机头电动滚刷清扫器、阻尼抑尘帘、机头罩,配置1台可处理风量不小于4 000 m3/h的复合滤筒除尘器,对机头落料、清扫过程中扬尘进行诱导捕集,如图2所示。

表2 除尘系统设备配置

图2 240带式输送机机头除尘设备布置

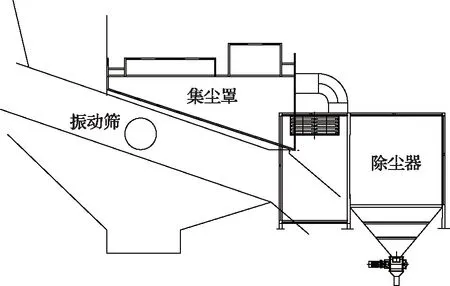

3.2 241振动筛

该产尘点安装专业密闭型集尘罩。集尘罩与振动筛四周筛帮之间、集尘罩与振动筛激振器之间、振动筛与筛下落料漏斗之间均安装磁性软密封,并在振动筛料口上方安装1台可处理风量不小于9 000 m3/h的复合滤筒除尘器,对筛分扬尘进行诱导捕集,见图3。

图3 241振动筛除尘设备布置

3.3 给煤布料机及243、244干选机

因为并行的2条线振动布料机+智能干选机243、244布置于一层加高平台上,布置非常紧凑,相对空间狭小,所以就以加高平台为基础,借助楼层的结构设计一个独立的净化间。净化间一侧顶部排风,对角底板为工艺补风,配置密闭门和窗户,净化间整体密封,将工作中尘源隔断逃逸并定向集中[11]到排风口,见图4。

图4 振动布料机、干选机除尘设备布置

3.4 245、246、247带式输送机

对于机头落料或机尾受料产尘,先配置惯性沉降密闭装置,确保尘源不能随意逃逸形成扬尘;其次,对于机尾受料正压比较大的245和246部位再从该层用于净化间的复合滤筒除尘器分别引出大于2 500 m3/h诱导源进行捕集平衡,达到综合治理的目的。

4 治理方案特点

(1)针对不同尘源特点,通过在尘源点建立密闭或半密闭空间,根据粉尘粒度、处理量、含尘气流的流量、流速、风压等特性参数进行模型匹配,综合运用密封技术、惯性控尘技术、干式循环负压诱导除尘技术、雾化抑尘等多种技术,实现控尘、抑尘、除尘的优化配置,达到对室内的“超低排放”及对室外大气的“近零排放”,克服单一治理技术能耗高、使用维护成本高等问题。

(2)采用的复合滤筒除尘器将机械重力沉降[12]式除尘与滤筒[13]过滤式除尘有机结合,机械重力沉降式作为初级预处理除尘,用于分离含尘气流中较大颗粒粉尘,初级分离后的气流经多级均流装置,全断面低于2 m/s流速进入滤筒过滤室,滤筒过滤室采用滤筒下装模式。下装滤筒主要优点:① 下行进气与粉尘沉降方向一致,有利于提高清灰效率;② 滤筒座、净风室及引风机安装重心较低,有益于一体机稳定和减振;③ 有利于维修保养。

过滤室内气流组织经过数值模拟仿真[14],结构合理,运行阻力较低,相比传统的机型可节约能耗15%~20%。

喷吹清灰采用定时隔行喷吹模式与差压控制隔行喷吹模式相结合,可最大限度的降低喷吹能耗。

引风机设置于独立箱式动力室内,动力室靠上方的3个侧面设置消音排风窗,降低了排风流速和噪音,使洁净气流排放于车间内部,不设置对外排放口,也避免了冬季室内热量的损失,节能效果显著。

5 治理效果

干选车间治理粉尘设备系统安装后,经各方现场监督检测,取得了良好的治理效果,其粉尘质量浓度检测结果见表3。

表3 不同区域粉尘浓度检测结果

依据表3中的数据计算后岗位治理效率达到99.75%~99.96%。

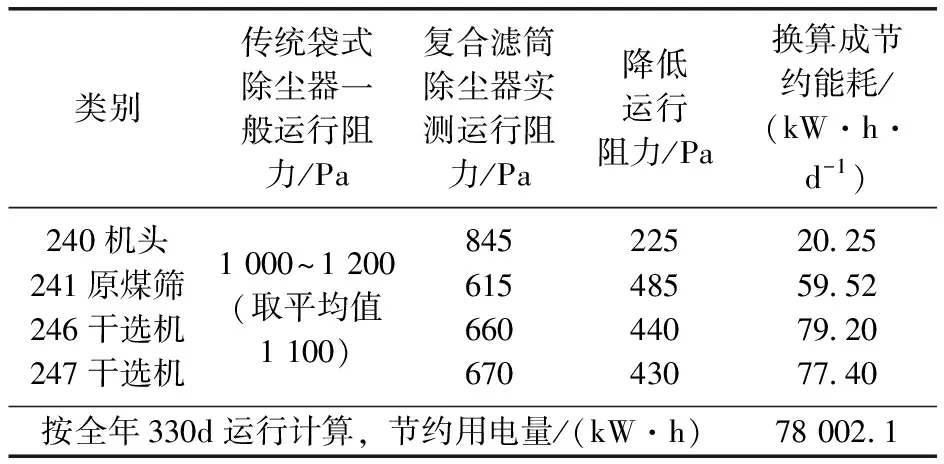

6 节能对比估算

对比干选工艺常用的袋式除尘器,本项目中采用的复合滤筒除尘器在运行阻力、节能降耗方面优势明显,见表4。

表4 复合滤筒除尘器与传统袋式除尘器运行效果对比

7 结 语

干法选煤工艺粉尘治理较湿法选煤工艺具有更高的难度,结合桑树坪二矿干选车间生产系统各产尘点的实际情况,以及现场安装空间受限等难点,对各类除尘工艺设备进行了综合选型配置,创新性地采用了复合滤筒除尘技术及综合除尘技术,实现了较佳的治理效果和较优的投资性价比,大幅降低了设备运行能耗,为干法选煤工艺粉尘治理积累了宝贵的经验。