钢管板桩组合三维设计及拓展应用

2022-11-01李家华陈家悦陈良志黄黎明

李家华,陈家悦,陈良志,黄黎明

(中交第四航务工程勘察设计院有限公司,广东 广州 510290)

2010年以来,BIM技术在水运基础设施中的应用与日俱增[1]、得到了广泛关注[2]。作为一种全新的理念和技术,各种类型的工程项目都可以通过BIM技术找到解决问题的方法[3]。随着以BIM为首的数字化技术的快速发展和技术积累,码头类项目的BIM应用案例逐渐增多、应用阶段逐渐完善,不同类型的码头项目在寻找适合自身特点的BIM技术应用路线和解决方案,工程与BIM技术的结合也愈发成熟。码头工程涉及专业多、构筑物之间的关系复杂,传统二维设计技术模式下存在信息表述复杂、协同设计困难、数据传输能力差等问题[4]。

BIM技术在码头设计阶段的应用日渐成熟,并逐步呈现出水运特色,许多企业结合项目的数字化应用开展了BIM技术的研究工作[5-6]。自动化码头工程的设计复杂度更高,特别是涉及基础桩基结构的设计更是关系到整体设计的安全性和耐久性。在设计阶段通过BIM技术开展三维协同设计工作,提高设计效率和质量,并使枯燥的设计过程变成了真实、生动的视觉体验;在三维模型场景基础上对方案进行设计优化及碰撞检测,有效规避了设计风险并提高了设计质量[7]。以BIM模型为主要载体的信息表达方式将会发挥重要的信息传递和信息表达作用,推动水运工程行业的数字化、信息化发展[8],必将对水运行业的进步产生无可估量的影响。

目前钢管板桩组合是大型自动化码头常用的结构基础,采用二维设计难以准确清晰地表达桩基之间的相对关系和实际长度,通过开展三维设计并结合项目特点进行深入拓展应用可有效解决桩基模型数量多、桩长随地质变化、桩基属性字段缺失、桩基编码难等问题。针对南沙四期项目,笔者结合自动化码头钢管板桩组合的设计特点,开展了钢管板桩组合的三维设计及拓展应用;为提高三维设计质量,采用基于BIM技术的拓展应用方法;建立了一套基于设计阶段钢管板桩组合三维设计及其拓展应用的BIM+解决方案,在项目设计的提升和优化上取得了显著成果。

1 项目概况

项目地处广州港南沙港区,是粤港澳大湾区核心门户以及连接珠三角两岸城市群的枢纽性节点,地理位置优越。东南侧紧邻已建的南沙港区工程,陆域西侧有规划物流园区及规划铁路物流中转站等。建设16个集装箱泊位、4个工作船泊位,见图1。由于持力层埋深大、泥面高、基槽开挖量和外抛量大,而附近缺少抛泥点,同时由于环保政策等因素砂石料价格大幅度上涨,所以码头主体结构采用钢管板桩组合结构,可以减少开挖回填量、加快施工速度,同时能够满足自动化码头荷载的抗弯需求。

图1 项目BIM模型

2 技术路线

在钢管板桩组合设计过程中采用三维设计的方法,将BIM技术与码头的三维设计及拓展应用进行结合,旨在提高码头设计的精确性、减少设计错误和交叉、提高设计效率,同时也为码头未来建设、运营过程的信息化、数字化奠定基础。整体技术路线见图2。首先搭建项目的三维协同平台,根据工作分工为设计人员分配权限和账号,基于软件开展不同泊位、不同工作分区的协同设计,建立项目整体钢管板桩组合的三维模型,检查拉杆与相邻锚碇结构之间、轨道梁基础之间潜在的碰撞问题。同时构建三维地质模型,实时调整及优化桩基长度;结合现场最终沉桩数据,外部导入数据后驱动三维钢管板桩组合模型跟随实际桩长变化。在三维模型创建过程中,将与设计相关的字段属性指令赋予到钢管板桩设计三维模型中,并根据JTS/T 198-1—2019《水运工程信息模型应用统一标准》[9]对模型的主要构件进行分类编码工作,批量添加水运工程分类编码。钢管板桩的三维设计根据施工要求进行分区分段,并在模型中预留施工属性字段,可以满足施工阶段模型使用和信息需求。

图2 项目技术应用路线

3 三维设计及拓展应用

3.1 三维协同设计

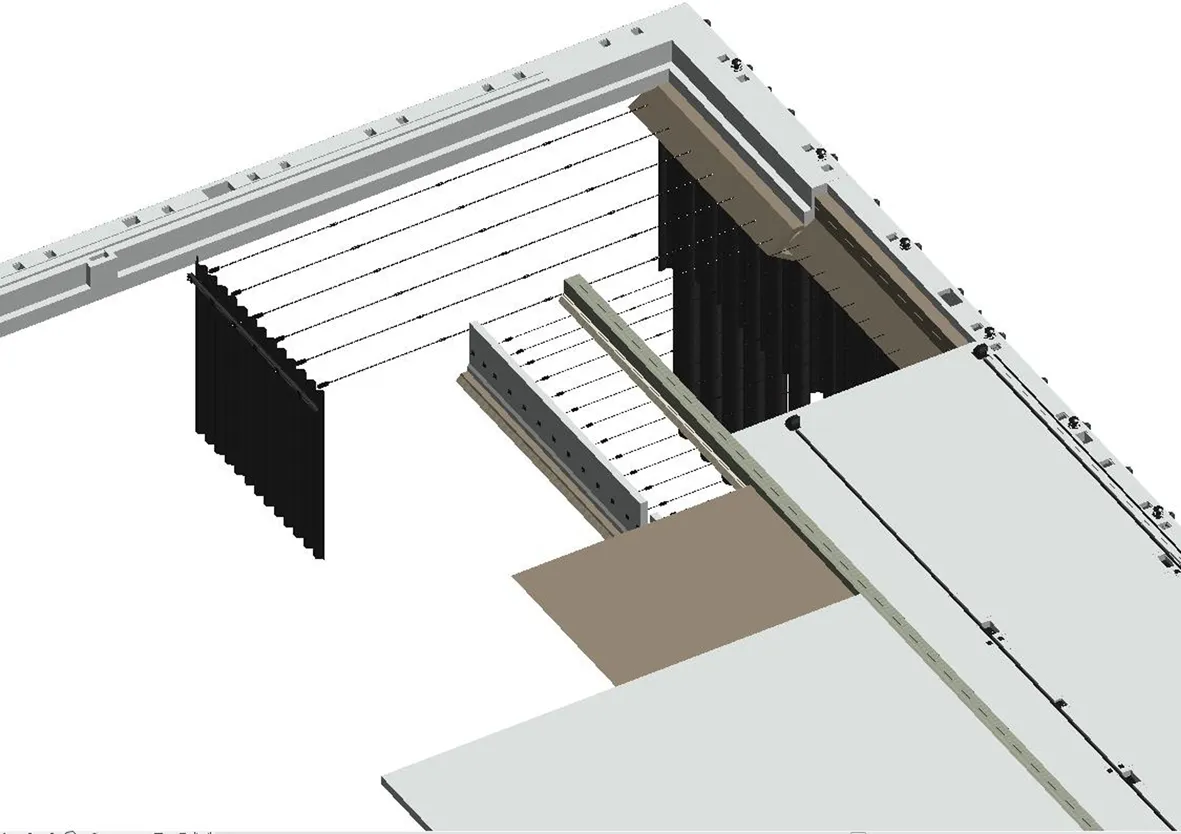

项目的钢管板桩组合主体基础结构可以满足大型自动化码头复杂的荷载工况要求。码头前沿线并非直线,采用钢管板桩组合进行设计可能出现转角拐弯处拉杆及锚碇结构冲突的现象;后轨道梁等间距布置了管桩作为支撑,结构之间交叉繁多,见图3。在设计开展前,对设计方式和设计手段进行统一部署,搭载了设计协同管理平台,给设计人员分配账号和权限,独立开展三维设计,同时可以实时参照其他设计人员的成果。通过采用三维协同设计的方式,对交叉段等重点区域可进行多专业共同设计、避免交叉,相较于传统二维设计,在设计质量上有了很大的提高,尤其是转角过渡段,大幅提升了设计质量及精确度。

图3 项目转角结构段

3.2 三维地质模型

钢管板桩组合的三维设计与项目的地质情况密不可分,桩基进入地质持力层的高程并不相同。三维地质模型具有现实直观、任意剖切、批量出图及准确算量等功能,在钢管板桩组合的三维设计中起到辅助的作用,确保钢管板桩组合各桩基的长度更加精确、减少造价误差,有利于项目的预算控制和成本管理。为了提升钢管板桩组合桩长的准确性,建立了项目的三维地质模型,见图4,通过外部参照的方式导入三维设计软件中,实时优化桩长。通过三维地质模型的创建可准确计算钢管板桩组合前侧需要开挖的土方量及分类土情况,对项目的开挖计算效率有一定的提升。

图4 三维地质模型

3.3 批量创建模型

本项目共有16个泊位,水工基础采用钢管板桩结构,桩基数量更是多达近万根,且包含多种桩基种类,如钢板桩、钢管桩、PHC桩及用于码头区域的水泥搅拌桩,结合三维地质模型的三维设计会带来桩底高程的差异化,无法通过传统手段实现批量的阵列复制,导致钢管板桩模型创建难度大。结合软件自带的编程工具进行了程序编译,调用码头中桩基参数的模块,包括桩长、桩径等参数,一键生成不同类型的桩基模型,实现了智能批量建模,节省建模时间,方便后期参数化调整,见图5。通过该方法,可快速生成不同类型、不同参数的钢管板桩模型,还可以快速生成施工图和桩基明细表,提高了建模效率和工程量的准确性。

图5 批量创建模型

3.4 桩长实时修正

设计阶段的钢管板桩三维模型基于三维地质确定桩长,桩长为固定值。实际过程中,往往由于真实地质的复杂性以及施工过程的偏差,导致桩长与设计时不一致,桩基入土的深度与设计情况有所差异,最终导致设计与施工阶段模型无法统一。如果在三维模型中手动修改各个桩基的参数,将会带来

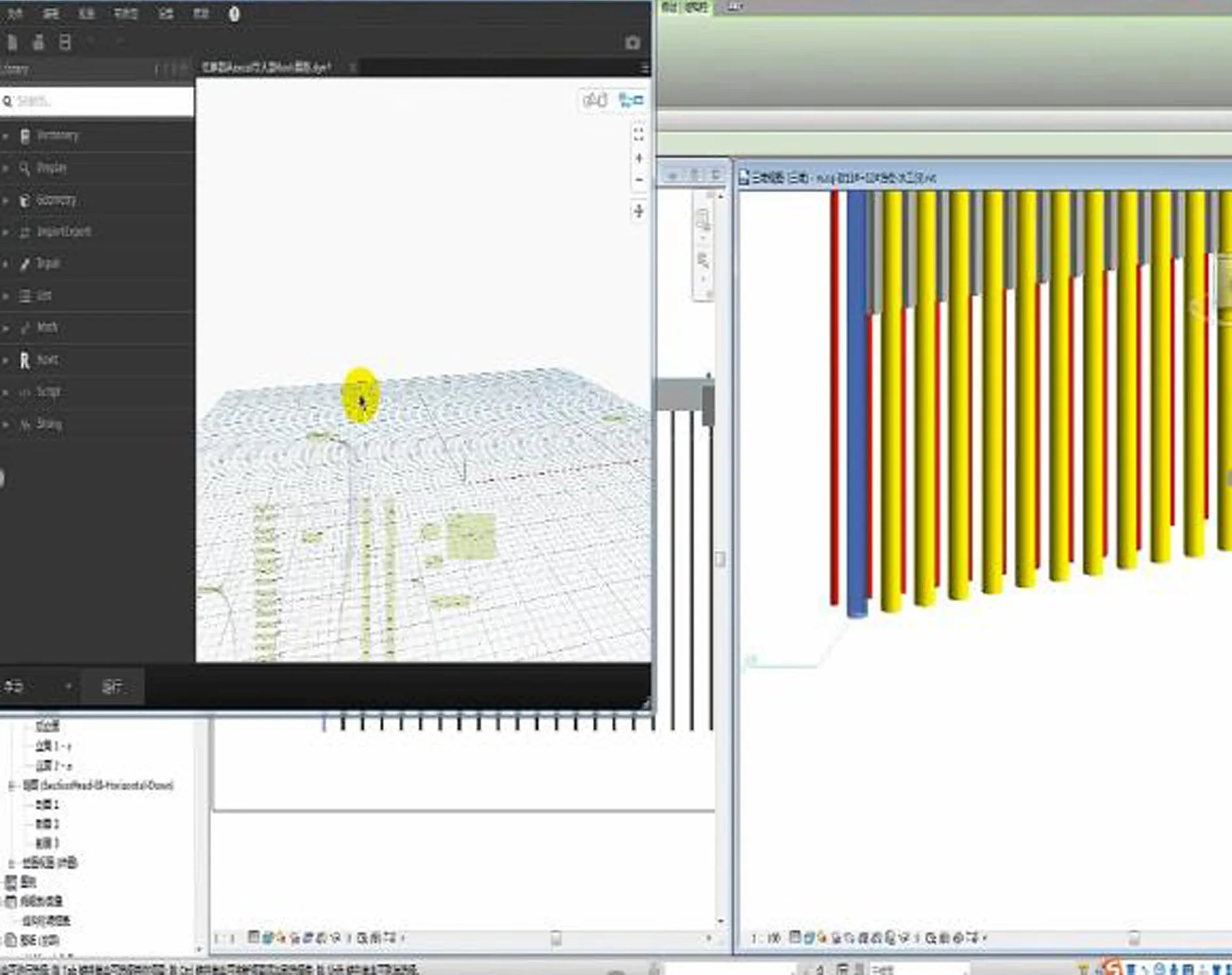

巨大的重复工作量。为延伸BIM模型在设计阶段的应用,同时提升三维设计的智慧化水平,通过编程工具调用子模块获取各桩基的参数访问接口(图6),通过与外部表格进行联动的方式完成数据的读取和同步,实现了模型根据实际沉桩记录数据反向驱动三维模型中桩工的调整、码头自动化完成更新。还进一步完善了该功能的易用性,只需将沉桩表格数据放置在电脑中的指定位置,打开编程工具进行刷新和执行后,模型会自动识别桩长变化,模型数据与实际沉桩数据一一匹配,解决了施工阶段的重复建模和信息断层问题,提升了BIM的数据传导和全生命周期应用水平。

图6 桩长实时修正

3.5 设计施工一体化

在BIM应用过程中,业主对设计和施工的一致性和延续性提出了明确的要求,因此设计阶段的三维模型需考虑施工阶段的需求,按照施工要求进行分区分段的编号,并在设计阶段三维模型中预留施工需要的字段属性。依据钢管板桩组合区段的分解,采用以分项工程的单个专业作为模型的最小文件单位。项目中桩基可根据泊位、桩型及里程进行编号,桩型简写板桩BC、PHC桩PHC,序列号根据里程从小到大递增编号,如海轮2#泊位钢管桩按里程从小到大的第1根桩编号为HL2#GZ0001。同时根据施工单位对设计阶段BIM模型的要求,模型构件须预留施工阶段构件的信息字段,如水工专业对模型构件(主要是钢管桩、PHC桩、板桩)扩展补充属性信息(图7),使用程序语言批量赋予模型构件属性,满足施工阶段的属性及编号需求,加强了BIM技术在设计阶段及施工阶段的关联性,提高效率、减少工作量。

图7 预留属性信息字段

3.6 构件编码

项目应用过程中,施工方对钢管板桩组合的模型提出了构件编码的需求,以满足BIM模型在后续项目施工阶段乃至全生命周期中高效信息化管理和应用的要求。水运工程的BIM模型编码体系结合软件功能二次开发了分类编码的工具,通过提前录入水运工程分类编码库,编码工具可以读取族对象参数和族类别,构件属性与分类编码可以自动识别挂接,实现了构件与编码的有效结合,见图8。使用该方法可进行项目文件范围内的所有构件赋码,减少人工赋码工作量,为水运工程构件编码的推广提供了一条有益可行的新思路。

图8 构件编码

4 结语

1)采用三维设计的手段设计大型复杂项目的结构具有可视化、直观化、标准化的优点,可以通过三维模型准确清晰地表达设计方案,有利于设计方案的比选和最终确定,是设计发展趋势。

2)自动化码头钢管板桩组合设计难度大,尤其是在不同泊位之间的转角衔接段,传统二维设计难以满足高精度、高标准设计的要求。通过协同设计的手段,不同设计人员可以实时查看相邻结构段的模型,优化设计方案、有效减少项目之间的交叉碰撞问题,一定程度上提升了设计的质量和效率。

3)钢管板桩组合三维设计过程中存在模型建模难、桩长随地质变化、模型属性字段缺失、桩基编码难等问题,采用软件中模块化编程工具进行二次开发,可以补充和完善三维模型的应用价值、提高三维设计效率,使BIM技术在自动化码头管板组合设计中的应用更加具有价值。