钢结构防腐技术在自动化码头工程中的应用

2022-11-01丁志全陈红兵刘观发廖振宇潘长卿

丁志全,陈红兵,刘观发,廖振宇,潘长卿

(中交第四航务工程勘察设计院有限公司,广东 广州 510290)

钢结构轻质高强,具备良好的塑性变形能力以及冲击韧性,易于装配式施工和回收,是一种环境友好和应用广泛的建筑材料。但长期以来钢材存在腐蚀问题,易于在空气和潮湿环境下腐蚀,尤其在海洋大气环境中的钢结构更易产生严重的腐蚀,进而导致钢结构截面削弱等不利影响,给结构安全埋下重大隐患。钢材腐蚀严重威胁到了建筑安全,在设计阶段对钢结构进行防腐设计能提高钢结构的耐久性。为了满足沿海地区钢结构防腐设计要求,本文以钦州大榄坪某集装箱自动化码头改造项目的钢结构防腐设计为例,对港区钢结构防腐技术应用进行研究。

1 项目概况

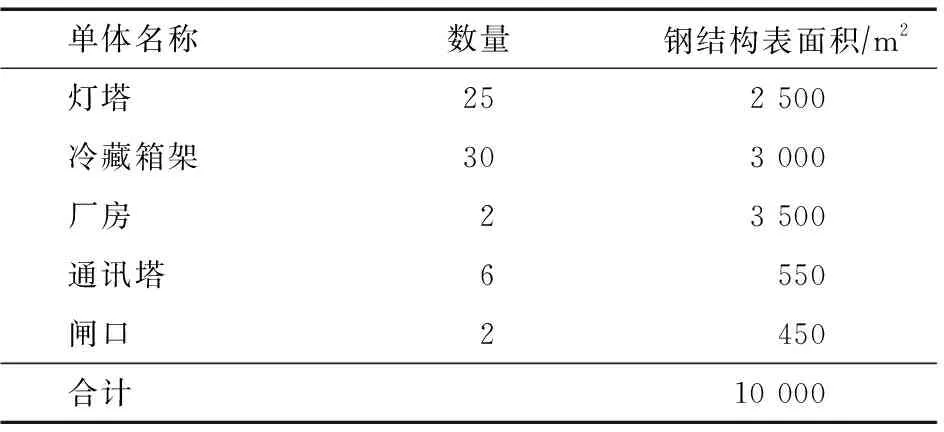

钦州大榄坪某集装箱自动化码头改造项目是广西打造的“千万标箱”港口,也是国际陆海贸易新通道关键节点的重要组成部分。该项目位于我国南方沿海地区的钦州湾内,地处亚洲东南部季风区,属亚热带季风海洋气候。该地区夏季空气湿润,冬季空气干燥,并且夏季时间较长,冬季气温也较高,降雨量丰富。该项目处于中等含盐量的海边地区室外环境,腐蚀环境分类为C3或C4[1]。项目的钢结构单体包括灯塔、冷藏箱架、厂房、通讯塔和闸口等建构筑物,材质均为普通钢,主要钢结构防腐处理表面积约为1.0万m2,见表1。

表1 项目钢结构建构筑物情况

2 钢结构防腐方法

2.1 耐候钢

耐候钢是在普通钢中添加少量微量元素,在钢材表面形成一道致密的保护膜,该保护膜与钢结构表面黏附性好,可以阻止大气中氧气和水渗入钢材基体,阻碍锈蚀向内扩散和发展,减缓腐蚀速度,使钢材的耐腐蚀性能大大提高。WANG等[2]采用失重法测定了海洋环境中含不同添加微量元素低合金钢的腐蚀速率,结果发现添加不同微量元素的合金钢腐蚀速率不同,对钢材的耐腐蚀性能有显著改善。耐候钢主要用于长期暴露在腐蚀环境中的工业项目钢结构,其性能优越、应用广泛,但由于造价高和施工维护复杂等缺点,对大面积钢结构防腐工程而言具有一定局限性。

2.2 热镀锌

热镀锌防腐原理是让钢构件与锌液接触溶解,在钢材表面形成铁锌合金镀层,起到防腐作用。在热镀锌防腐时,镀层中的金属间化合物镀层的性能可以通过在锌浴中添加不同的合金元素来改变[3]。热镀锌具有如下优点:首先,热镀锌厚度较厚,锌层厚度约为电镀锌的4倍[4];其次,热镀锌附着能力强,容易覆盖全部钢构件表面;再次,热镀锌液具有较好的流动性,对于难以处理的防腐死角,热镀锌基本可以全面覆盖;最后,热镀锌具有较好的耐碰撞性能,即使受到外力碰撞脱落,由于锌的腐蚀电位低于钢材,可以牺牲破坏区域的锌层来抵挡腐蚀,从而达到钢材防腐目的。但热镀锌也存在一定缺点:有一定的污染性,造价相对较高,后续维护困难等。

2.3 涂料防腐

目前,防腐涂料产品总的发展趋势需要遵循无公害、无污染、经济高效和节约能源的原则,其中包括常规防腐涂料和重防腐涂料,可应用于不同的腐蚀环境[5]。相比于耐候钢和热镀锌,油漆防腐具有造价低、易修复和施工简单等特点,目前在工业钢结构中大量采用。油漆防腐主要内容包括防腐涂料不同层组分和防腐涂料防腐期。

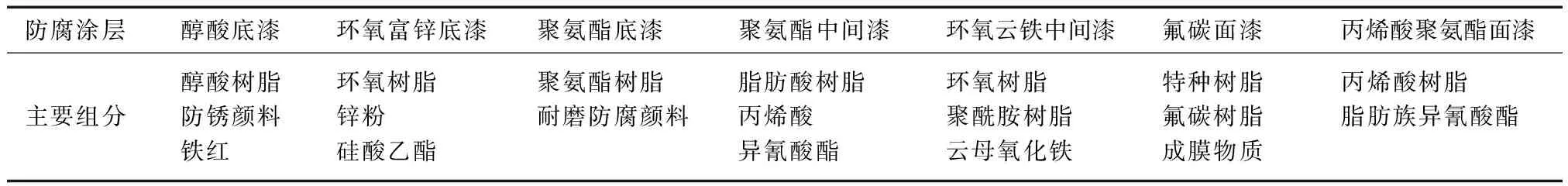

2.3.1防腐涂料不同层组分

根据涂层的不同位置,钢结构防腐涂层可以分为底漆、中间漆和面漆。其中,底漆要具有耐腐蚀性和屏蔽性,且在基层上附着性较好,常见的底漆有环氧富锌漆、聚氨酯漆和醇酸漆等;中间漆应具有填充性和修复底漆作用,其位于底漆与面漆之间,常见的中间漆种类有环氧云铁中间漆和聚氨酯中间漆等;面漆与外界直接接触,具有抵抗外界腐蚀和增加建筑美观的效果,常见的面漆种类有氟碳面漆和丙烯酸聚氨酯面漆等,防腐涂料不同层组分见表2。

表2 防腐涂料不同层组分

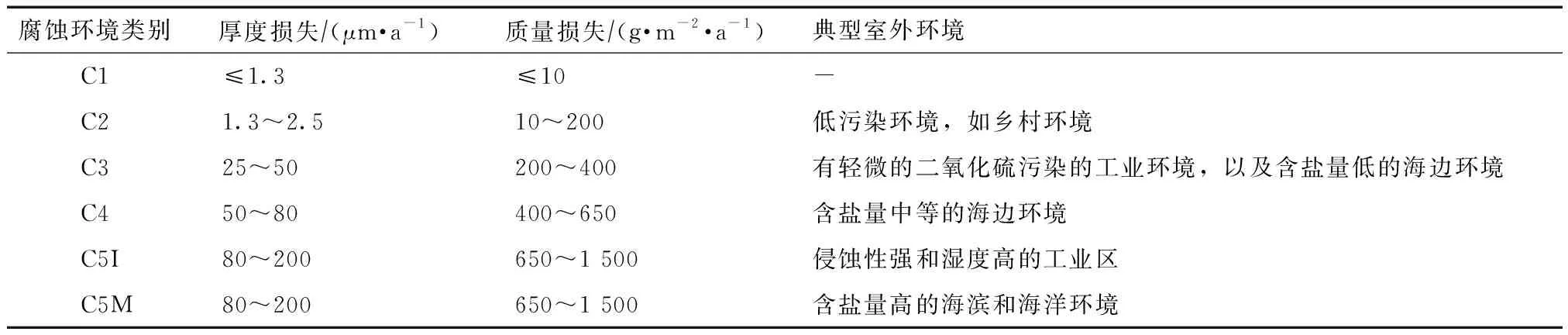

2.3.2防腐涂料防腐期

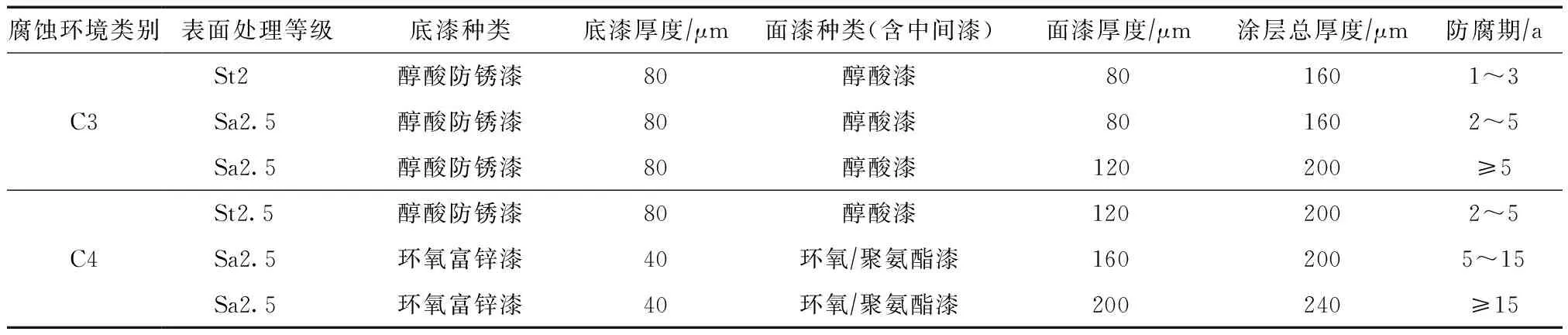

根据ISO12944,低碳钢的质量和厚度在不同腐蚀环境下的损失见表3。由表可知,在没有防腐措施情况下,钢材随着腐蚀环境变化,厚度损失严重。王承伟等[6]指出针对海洋腐蚀环境C3、C4,涂料的预期使用寿命受涂料体系、钢材表面处理等级、涂层厚度、涂装质量和腐蚀环境等因素影响,见表4。

表3 低碳钢的质量和厚度损失

表4 不同环境下不同防腐涂层使用寿命

由表4可知:在C3和C4环境类别下,虽然涂料种类、涂层厚度相同,但钢结构表面处理等级不同,使得涂层具有不同的使用寿命期限;同时,防腐使用寿命期限的长短主要受涂层厚度的影响。

2.4 防腐方案选择

如前文所述,耐候钢具有造价高和施工维护复杂等缺点,对大体量钢结构防腐工程具有一定局限性。热镀锌主要缺点为有一定的污染性、造价相对较高、后续维护困难等。涂料防腐能适应各类腐蚀环境,具有造价低、易修复和施工简单等特点。因此,根据本项目特点,对大面积钢结构选取涂料防腐方法。

3 涂料防腐设计

3.1 设计流程

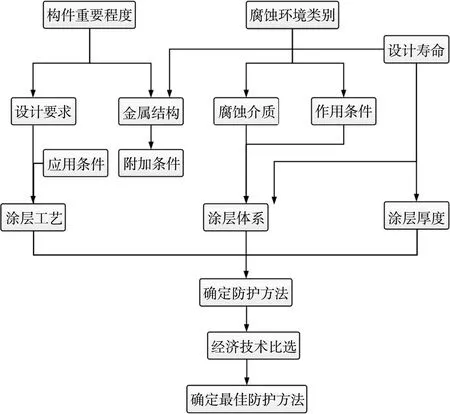

涂料防腐设计流程的确定,首先应根据构件重要程度和腐蚀环境类别确定构件设计使用寿命和设计要求等因素;然后选择防腐涂料涂层工艺、涂层体系和涂层厚度;最后确定防护方法,并进行经济技术比选,选出最佳防护方法。具体涂料防腐设计流程见图1。

图1 涂料防腐设计流程

3.2 经济技术比选

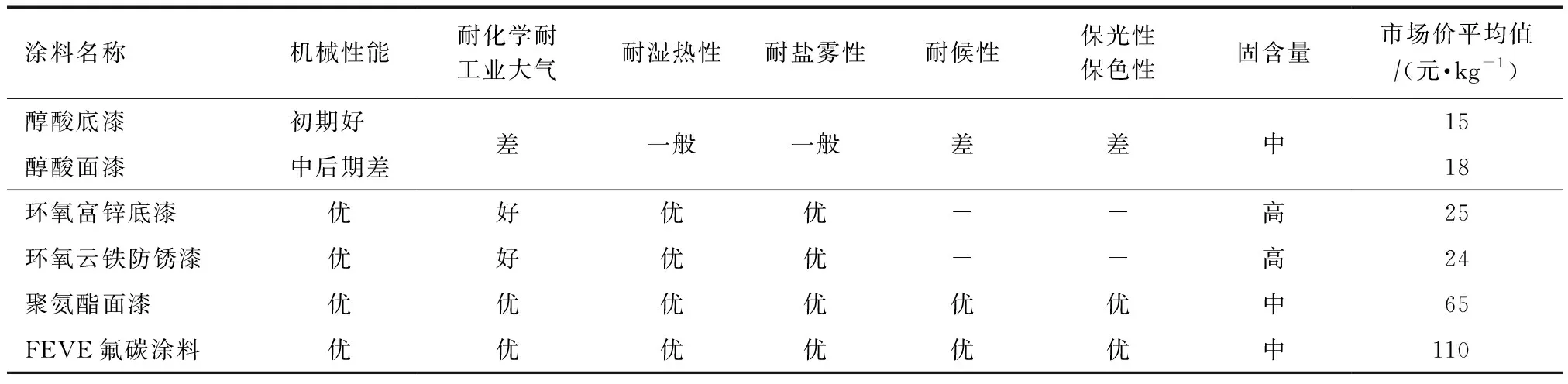

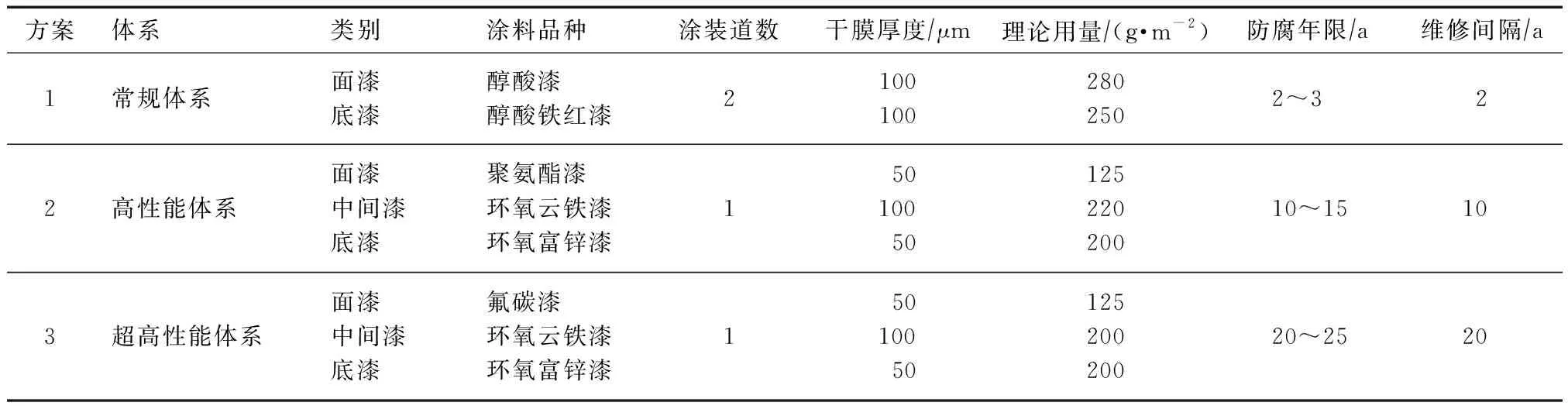

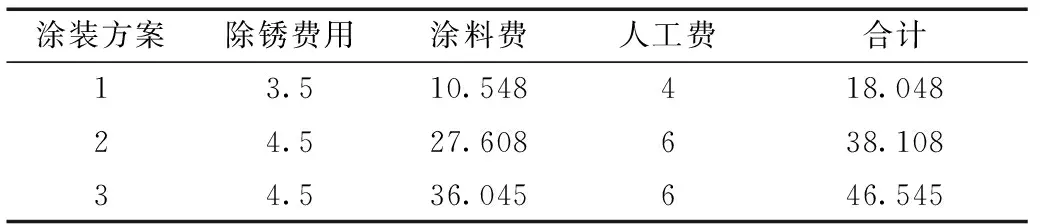

不同涂层材料的性能和市场参考价格见表5;3种不同体系(常规体系、高性能体系和超高性能体系)对应的涂装方案见表6;3种方案的防腐施工费用对比见表7,根据相关研究[7],方案1的材料损耗系数取1.2,方案2、3取1.5;本工程钢材约有1.0万m2施工面积,计算节约的工程费用见表8。

表5 涂料性能对比

表6 涂装方案

表7 3种方案防腐施工费用对比元/m2

表8 3种方案工程费用对比

本工程主要承重构件防腐涂层系统设计使用年限为10 a,以表中各方案10 a的使用寿命对比,方案2的施工工程费最低,相比于方案1节约工程费52.132万元,相比于方案3节约工程费8.437万元;从工程费用、防腐效果、施工方便程度以及环境保护等方面综合考虑,本工程最终采用高性能体系方案2。

3.3 防腐涂层方案

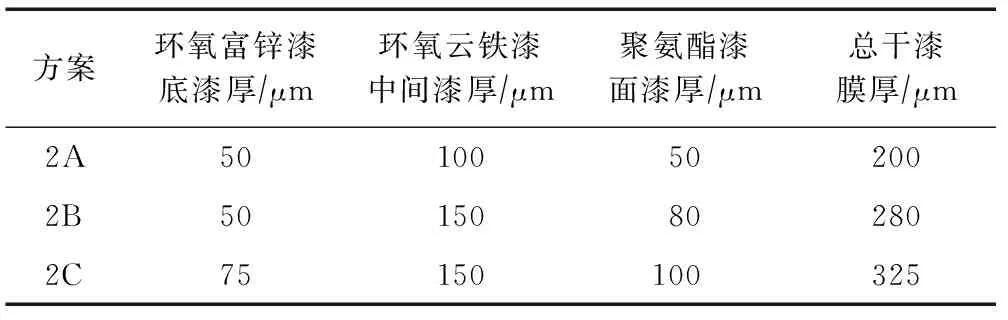

本工程主要钢结构的防腐涂层设计使用年限为10 a。根据GB/T 50046—2018《工业建筑防腐蚀设计标准》[8]对方案2的涂层厚度进行细化,采用了3种不同的涂装方案,分别为2A、2B和2C,见表9。

表9 防腐涂层方案

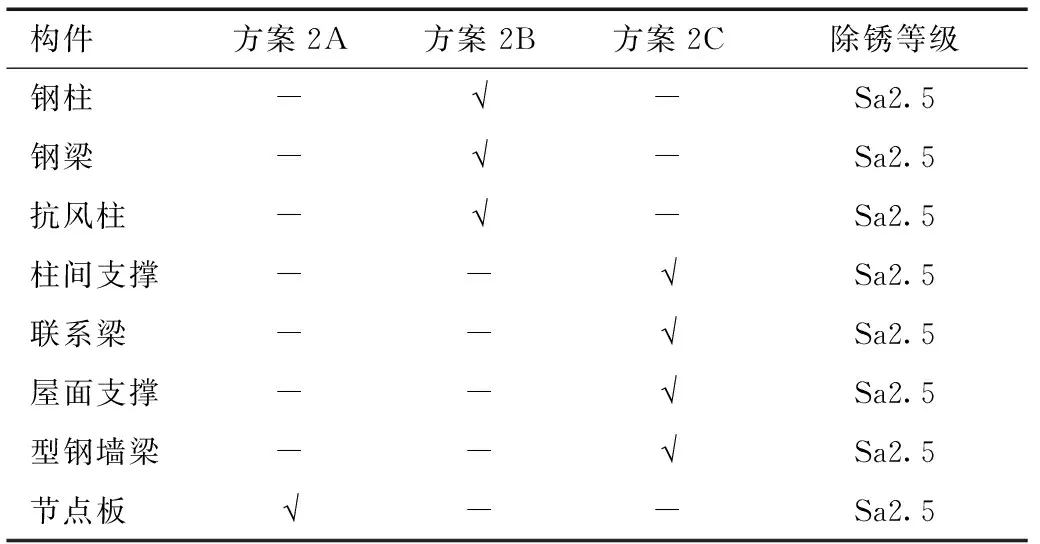

在保证达到防腐年限的前提下,根据不同构件的重要等级程度选取不同的防腐方案,具有施工简单、造价优化和维护方便等优点。针对港区工业钢结构的不同构件部位的重要程度,采用相匹配的防腐方案,见表10。

表10 构件防腐方案选用

3.4 防腐涂层施工和维护

钢结构表面采用喷砂除锈处理,该处理方法可以将钢结构表面的锈层和污垢清除,而且可以增加防腐涂料底漆与钢结构表面的黏聚力,避免防腐涂层因外界物理作用脱落,延长防腐涂层的使用寿命;然后依次进行底漆、中间漆和面漆施工,每一道工序施工结束后需要进行质量验收,验收不合格的不允许进行下一道工序;施工结束后应对完成涂装的钢结构进行保护,特别是近海港区迎风部位,要防止钢结构涂层表面形成盐液和结露;对后续施工造成的防腐涂层破坏要及时修补。通过后续施工质量检测,防腐涂层施工质量满足设计要求,从项目完工使用情况来看,防腐效果良好。

4 结论

1)相比耐候钢和热镀锌防腐,油漆防腐具有造价低、易修复和施工简单等特点,在港区工业钢结构大面积防腐中应用广泛。

2)针对近海港区环境,通过不同防腐涂层工程费用的经济性对比,确定了高性能防腐体系方案,该方案既能保证防腐效果,又能节约防腐费用。

3)针对港区钢结构的不同构件重要程度,选取对应的除锈等级和涂装方案,实际应用效果较好。

4)通过施工质量控制和施工保护措施能有效地提高防腐涂层施工质量,保证涂层设计使用寿命和防腐效果。