钦州港全自动化集装箱码头装卸工艺系统设计

2022-11-01彭骏骏刘汉东

彭骏骏,梁 浩,刘汉东

(中交第四航务工程勘察设计院有限公司,广东 广州 510290)

随着自动化码头技术的不断发展,各类型自动化集装箱码头飞速涌现,如青岛前湾、洋山四期[1]、南沙四期[2]、天津北疆C段[3]等均采用不同的自动化集装箱码头技术方案。装卸工艺系统是自动化集装箱码头的核心,如何结合工程自身特点,最大限度地满足码头智慧、高效、节能、安全等的运营需求,科学合理地进行装卸工艺系统设计与选择尤为关键。

本文基于钦州港自动化集装箱码头陆域条件和集装箱集疏运特点,提出一种全新的U形全自动化集装箱码头装卸工艺系统方案,可为后续自动化集装箱码头设计、建设提供一种新的思路和参考。

1 工程特点

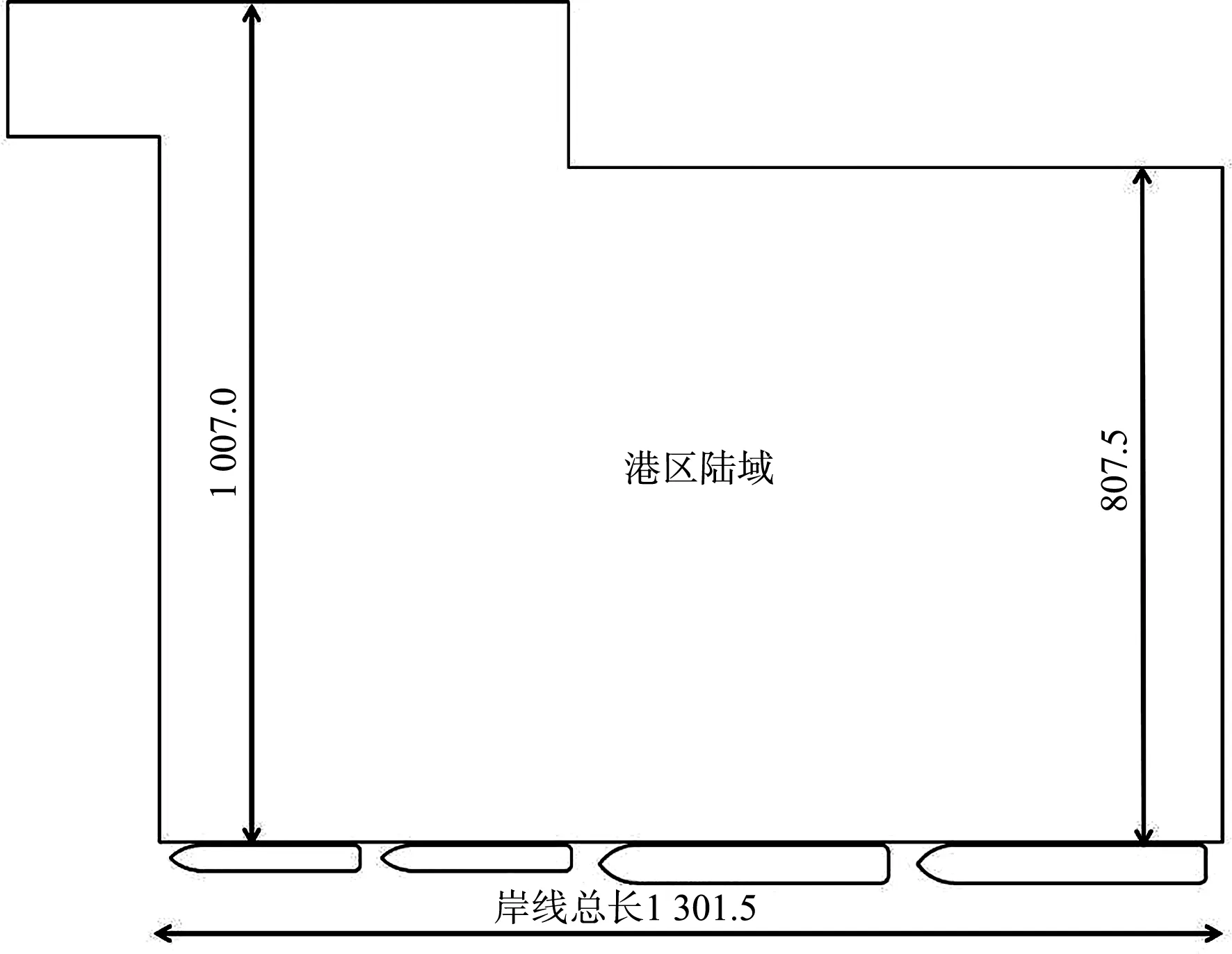

图1 钦州港自动化集装箱码头陆域范围(单位:m)

1)陆域纵深大。钦州港自动化集装箱码头陆域纵深较大,为807.5~1 007.0 m,目前采用垂直于码头岸线布置的自动化集装箱码头有洋山四期,由于采用海陆侧交互区、堆场端部装卸的方案(简称“端装卸”),该自动化方案集装箱堆箱区长度不宜大于350 m,对陆域纵深较大的自动化集装箱码头适应性较差。

2)陆路集疏运比例高。钦州港自动化集装箱码头陆路集疏运比例较高,约为70%,若采用类似南沙四期堆场平行于码头岸线布置、设置港内外集卡交互区的自动化方案,则存在交互区装卸作业量大、二次装卸能耗高等问题。

3)港外集卡集中到港情况显著。钦州港港外集疏运集卡进出港作业主要集中在某几个时段,集中到港作业特点突出,若采用如天津港北疆C段智能化集装箱码头的方案,堆场平行于岸线布置、交通路口通过门禁和红绿灯控制的自动化方案,可能会出现港外集卡进出堆场作业拥堵的情况。

2 装卸工艺方案

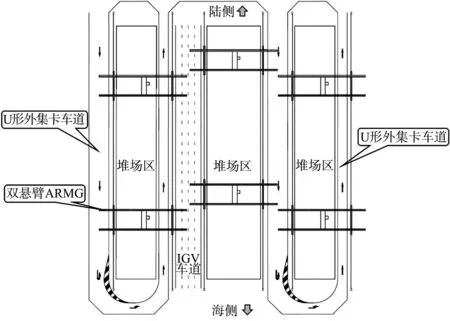

鉴于工程显著特点,同时结合目前已成熟的自动化集装箱码头技术,针对钦州港自动化集装箱码头工程,提出一种全新的U形全自动化集装箱码头方案[4]:码头前沿采用自动化双小车岸桥,堆场采用双悬臂自动化轨道龙门吊(ARMG),水平运输采用智能导引车(IGV)。方案主要特征为:堆场垂直于码头岸线布置;港外集卡在堆场内的装卸运输通道呈U形布置(图2),港外集卡和IGV均直接进入堆场、分别在ARMG两侧悬臂下进行作业;港内外水平运输设备交通组织物理分离。

图2 U形全自动化集装箱码头装卸工艺系统

2.1 码头前沿自动化装卸工艺系统

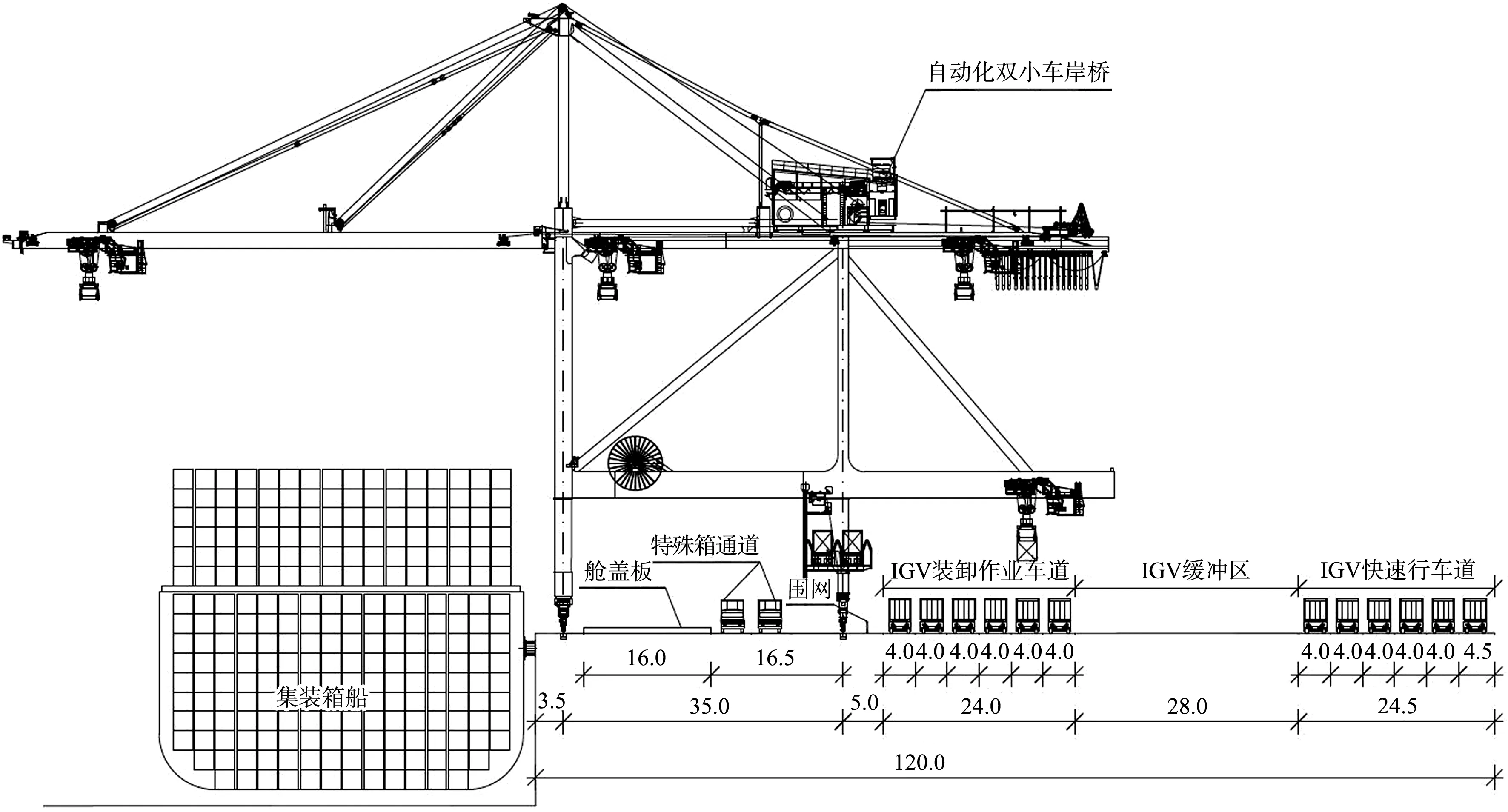

钦州港自动化集装箱码头前沿共配置12台自动化双小车岸桥进行作业,码头前沿作业地带宽度120 m,包括:岸桥海侧轨中心线至码头前沿线之间3.5 m、自动化双小车岸桥轨内35 m区域、岸桥陆侧轨后IGV装卸作业车道、IGV缓冲区和IGV快速行车道(图3)。其中舱盖板堆放区和特殊箱(如超限箱、框架箱等)通道布置在岸桥轨内,岸桥陆侧轨后为全自动化作业区,并利用围网将全自动化作业区和码头前沿非自动化区域隔离。岸桥陆侧轨后布置有6条IGV装卸作业车道,从海侧起算第2、4、5车道为装卸作业车道,第1、3、6车道为穿行车道。岸桥主小车后伸距16.5 m,满足门架小车故障或检修状态时的应急装卸作业需求;门架小车后伸距24 m,满足第5条IGV装卸作业车道的装卸需求。

图3 码头前沿装卸工艺布置(单位:m)

2.2 堆场自动化装卸工艺系统

码头堆箱区总长为565 m,采用双悬臂ARMG进行作业,ARMG轨距37 m,轨内设置港外集卡车道的堆箱区布置9排箱,无港外集卡车道的堆箱区布置12排箱;堆场空箱和重箱混堆,空箱和重箱堆高6层,冷藏箱堆高5层。

工程范围内共布置21条垂直于码头岸线的自动化堆箱区(图4),其中01堆场同时兼顾特殊箱的堆存,当01堆场进行特殊箱作业时,ARMG切换为人工远控模式或现场人工遥控模式进行作业。

图4 堆箱区总体布置

为方便冷藏箱插拔电人员进出[5],冷藏箱堆场靠近陆侧端部布置,同时考虑冷藏箱装卸船过程集中作业的特点,为满足冷藏箱装卸点的需求,工程范围内共相对分散布置4块冷藏箱堆箱区。

湿式静电除尘工作原理与普通的电除尘相同,因此,对于湿式电除尘对粉尘的去除机理,仍然可按电除尘器的除尘效率计算公式(多依奇公式):

如图5集装箱堆场断面所示,堆场每条自动化箱区配置2台双悬臂ARMG,相邻两条堆箱区间隔布置港外集卡或IGV水平运输通道,港外集卡和IGV分别在ARMG悬臂两侧进行装卸作业,并利用围网将港内外水平运输设备隔离。其中堆场间IGV装卸运输通道为4车道,宽20 m(ARMG轨道中心线间距),相邻堆箱区间布置4个IGV装卸运输车道,包括两侧2个IGV装卸车道、中间1个IGV超车道和1个IGV折返车道。IGV折返车道与IGV装卸车道、IGV超车道交通流向相反。

图5 集装箱堆场断面(单位:m)

堆箱区间港外集卡装卸运输通道为3车道,宽18.5 m(ARMG轨道中心线间距),外集卡车道呈U形布置,每隔一个箱区在ARMG轨内布置2条港外集卡掉头通道,外集卡在ARMG一侧悬臂进行作业,装卸完成后绕至ARMG轨内的车道掉头出堆场。为避免港外集卡在掉头车道行驶时,ARMG作业过程中集装箱过外集卡顶部造成安全问题,在ARMG支腿上适当位置设置红绿灯显示当前时间段ARMG小车在U形掉头车道上方的作业状态,外集卡司机可通过观察红绿灯判断是否通行。

2.3 自动化水平运输工艺系统

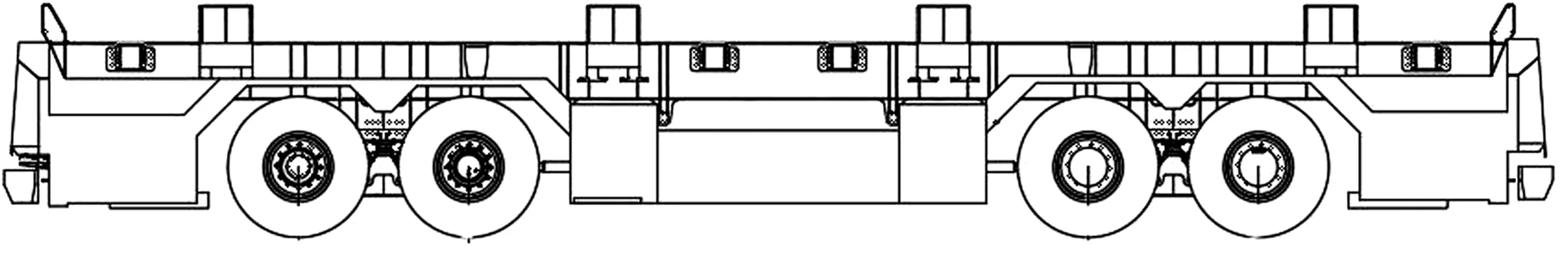

集装箱自动化水平运输采用IGV,码头配置IGV和自动化双小车岸桥的比例为1:6。IGV采用磷酸铁锂电池驱动,电池容量为373 kW·h;IGV充电点布置在自动化堆场的海侧端,单个充电桩功率为400 kW。

IGV轮系为4轴8轮结构(图6),采用磁钉进行导航,支持双向行驶、斜行、S形、U形及90°转弯等多种运行模式,配合港区智能化调度系统,可将码头、堆场区域有机串联。

图6 IGV轮系布置

钦州港自动化集装箱码头IGV运行区域磁钉沿IGV行驶车道中心线布置,磁钉布置间距为2 m或4 m,为满足IGV与码头岸桥、堆场轨道吊等大型集装箱装卸设备精准交互作业要求,IGV与岸桥和轨道吊交互的装卸作业车道磁钉间距为2 m,非装卸作业车道磁钉间距主要以4 m为主。

3 U形全自动化装卸工艺系统特点

1)港内外水平运输设备交通组织物理分离、互不干涉,非自动化区和自动化区域界线清晰,有效实现了港区装卸作业的全自动化。

2)方案可较好地适应陆域纵深较大的集装箱码头。

3)水平运输车辆在堆箱区侧边进行装卸(简称“边装卸”),堆场内出箱点多,可较好地满足陆路集疏运比例高、港外集卡集中到港的装卸需求。

4)港内外水平运输车辆直进直出堆场的“边装卸”作业模式与“端装卸”的自动化集装箱码头方案相比,堆场内ARMG不用进行集装箱的水平运输作业,且同一个箱区内集装箱基本不用二次倒运,有效减少堆场作业系数,降低码头运营能耗。

5)U形自动化方案设计过程中,可根据箱区长度、作业量等对ARMG数量进行灵活配置,堆场作业设备可扩展性好,打破了目前采用堆场垂直布置“端装卸”的自动化集装箱码头,单个箱区只能固定配备2台ARMG的主流作业模式。

4 结语

1)阐述了钦州港全自动化集装箱码头前沿装卸工艺系统、堆场装卸工艺系统、水平运输工艺系统的主要设计要点及布置尺度。

2)U形堆场的布局模式可将港区自动化区域和非自动化区域完全物理分离,有效实现港区装卸作业的全自动化。

3)U形全自动化方案集装箱堆场垂直于码头岸线布置,港内外水平运输车辆可直进直出堆场进行作业,对陆域纵深大、陆路集疏运比例高、港外集卡集中到港特点显著的集装箱码头具有较好的适应性。