自动化集装箱堆场平面布置创新设计

2022-11-01许鸿贯麦宇雄王志斌

许鸿贯,王 烽,麦宇雄,王志斌

(中交第四航务工程勘察设计院有限公司,广东 广州 510290)

自动化集装箱堆场是自动化集装箱码头的核心组成部分,与铁水联运、水水中转、陆路运输等集疏运方式密切相关,是装卸工艺流程中实现港内和港外交互的极其重要的环节,力求与码头前沿装卸系统、水平运输系统及闸口系统等形成有机整体,实现综合效益最大化。笔者结合新形势下钦州港自动化集装箱码头发展的要求和港口运营特点,扬长避短,力求探索一种新的建设模式,创新设计自动化集装箱堆场平面布置,适应钦州港自动化集装箱码头的堆场布置及项目的功能定位和特点,解决高速轨道吊对称接力能耗高、装卸点集中且不足及海铁联运实现自动化的问题。

1 工程概况

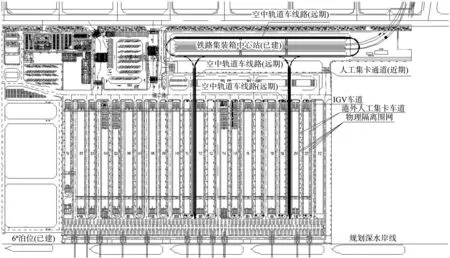

广西钦州港地处东南亚与中国大西南两个辐射扇面中心,区位优势非常突出。钦州港自动化集装箱码头[1]包括7#~10#泊位,位于大榄坪南作业区已建6#泊位以南、港外路及已建集装箱中心站以西、规划大榄坪南作业区11#泊位以北地块内,码头岸线南北走向,泊位总长1 301.5 m,东西向纵深800~1 000 m,总占地面积约114万m2。综合考虑土地条件、满足码头年设计通过能力260万TEU、辅建区布置和码头前沿作业地带宽度等因素[2],确定堆场区纵深575 m。已建或在建的自动化集装箱堆场垂直于码头布置形式[3]和平行于码头布置形式,均无法很好适应钦州港自动化集装箱码头“出箱点要求高、陆路运输比例高达60%、海铁联运无缝衔接”的特点,也不能解决传统自动化码头堆场高速轨道吊水平运输能耗居高不下和交互点集中等突出问题,结合项目特点提出一种创新的U形垂直布置的港口模式,见图1。

图1 堆场平面布置

2 新形势下钦州港自动化集装箱码头的要求

钦州港自动化集装箱码头是国家战略西部陆海新通道最便捷的出海口和重要节点,到2025年基本建成经济、高效、便捷、绿色、安全的西部陆海新通道。钦州港自动化集装箱码头的要求包括:

1)打造具有国际影响力的广西北部湾国际门户港,到2025年,初步确立国际门户港,北部湾港集装箱吞吐量达到1 000万TEU,提升大型化、专业化、智能化的整体服务水平。

2)集疏运方式多,覆盖铁路、水路、公路等运输方式。积极探索西部陆海新通道远期实现全自动化的海铁联运方案,满足自动化集装箱堆场和铁路集装箱中心站之间集装箱运输的全自动化无缝衔接。

3)助力建设经济、高效、便捷、绿色、安全的西部陆海新通道。集装箱堆场需充分结合项目的功能定位和“出箱点要求高、陆路运输比例高达60%、海铁联运无缝衔接”的特点,解决传统自动化码头堆场高速轨道吊水平运输[4]能耗居高不下和交互点集中等突出问题。

3 钦州港自动化集装箱堆场的创新设计

3.1 堆场平面布置及创新设计

钦州港自动化集装箱码头“U形垂直布置”形式[5]可实现港外集卡和港内智能导引运输车(intelligent guided vehicle,IGV)直接进入堆场作业,外集卡车辆进入堆场作业及通行的通道呈U形(图2),推动堆场布置从“端装卸”到“边装卸”转变。

图2 U形垂直布置标准段平面

1)从自动化区域和非自动化区域界面突破。秉持“交通分离、交互简洁、直进直出”的核心设计理念,提出了一种全新的U形全自动化集装箱堆场建设方案,突破了传统自动化水平运输区域仅限于码头前沿作业地带和集装箱堆场端部装卸的桎梏,既可实现港外集卡和港内自动化水平运输设备IGV直接进入堆场进行装卸作业,同时又能比较容易地实现自动化区域和非自动化区域界面有效物理隔离。共布置21条箱区,编号为01~21,近期每个堆场配置2台轨距37 m的双悬臂自动化低速轨道吊,远期可根据生产需求适时进行拓展,其中堆场内布置2条港外集卡返回车道的轨内考虑设置9排箱、其余箱区设置12排箱,物理隔离围网布置在港外集卡U形车道的两侧,U形车道与港外集卡港内通道横二路相接,围网高度1.2 m,标准段间距按3 m考虑,围网布置见图1、2。

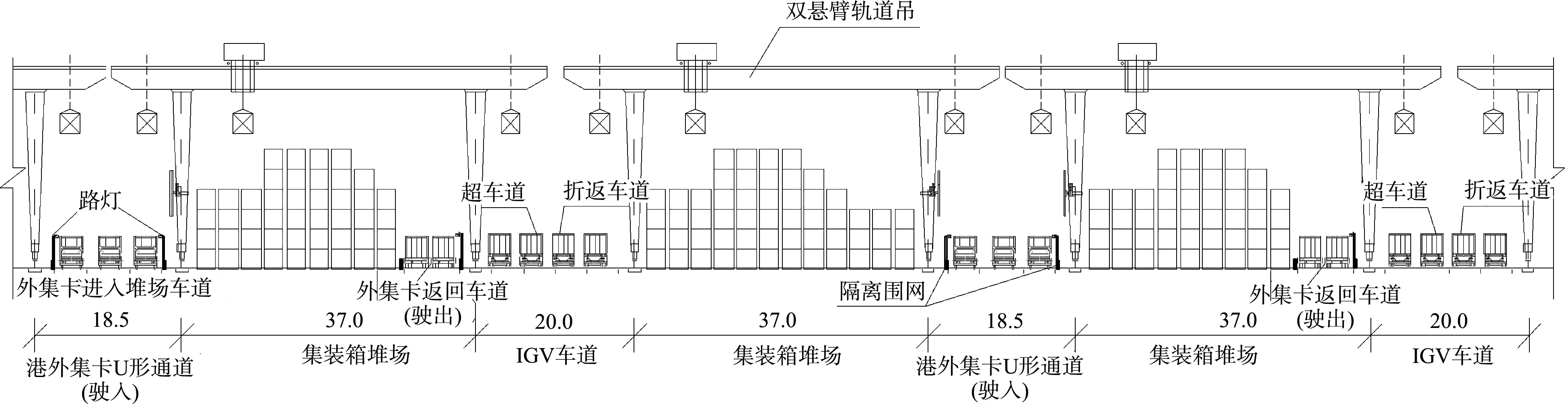

2)从装卸方式突破,装卸点数量大幅提高。传统自动化装箱堆场高速轨道吊能耗居高不下、装卸点相对集中,如何有效降低能耗成为备受关注的焦点,同时端部装卸难以实现远期堆场与空中轨道车的衔接。基于上述因素的种种限制,突破传统的堆场端部装卸,改变传统自动化集装箱堆场端部装卸方式为边装卸方式,选择悬臂轨道吊,不再需要通过高速轨道吊带箱行驶完成堆场集装箱的水平运输功能,大大减少了轨道吊的行驶距离,在有效降低能耗的同时也提高了装卸作业效率。本项目采用双悬臂轨道吊,两侧悬臂分别满足港外集卡和港内IGV边装卸的作业要求,其中港外集卡车道的相邻箱区间两轨中心距为18.5 m、IGV车道的相邻箱区间两轨中心距为20 m,港外集卡U形车道和IGV车道间隔交替布置,断面见图3。

图3 堆场标准断面(单位:m。下同)

3)从设备选型突破,降低设备能耗、提高装卸效率。传统自动化集装箱堆场装卸设备采用无悬臂高速轨道吊,带箱行驶完成堆场集装箱的水平运输能耗居高不下;堆场装卸方式采用边装卸后,水平运输设备直接进入堆场,轨道吊不再需要带箱行驶,可采用低速悬臂自动化轨道吊,水平运输作业采用新型智能导引车(IGV),堆场内外集卡卸运输通道呈U型布置,外集卡与IGV可直接进入堆场进行作业,可满足自动化运行区和非自动化运行区物理隔离,交通分流,互不干涉。与传统自动化集装箱箱码头相比,本方案设备投资更低、运维成本更少、能耗更低,可有效降低堆场操作系数50%~60%。

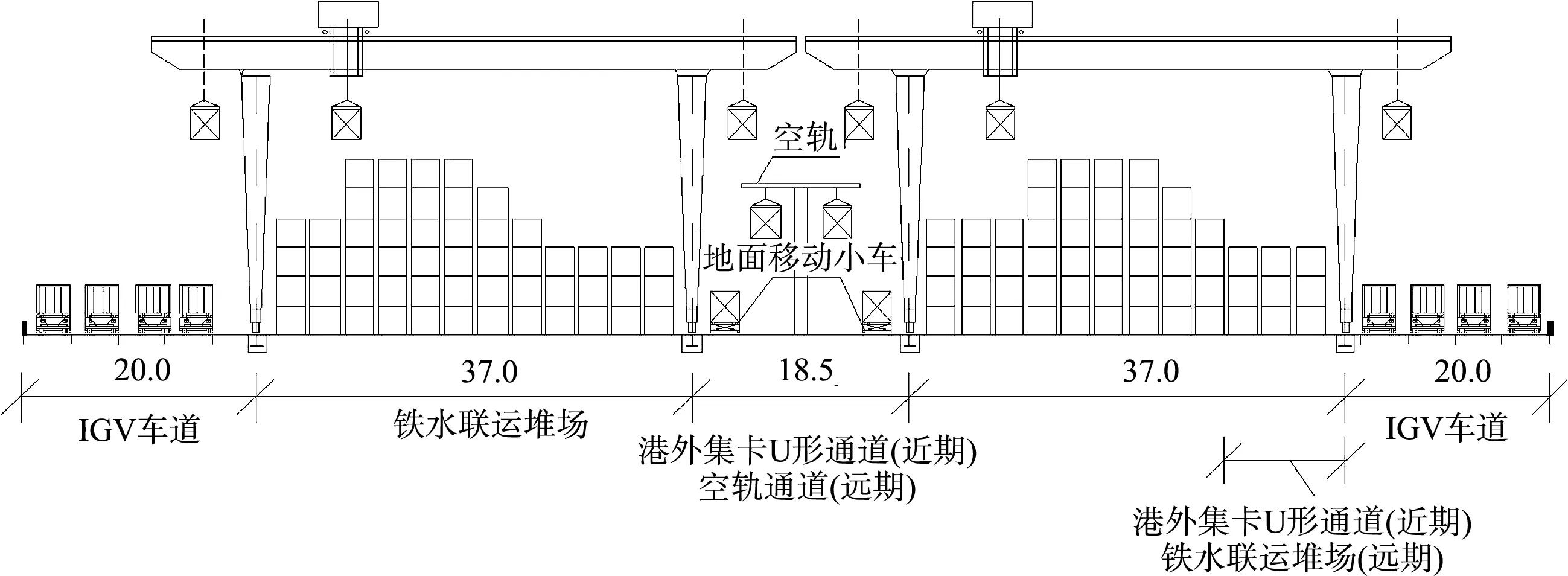

4)从全自动化海铁联运方式突破,打通海铁联运“最后一公里”,远期实现全自动化连接。西部地区是钦州港自动化集装箱码头业务的重点腹地,铁路运输比例在未来一段时间内会持续上涨,是钦州港打造海铁联运示范项目的重要组成部分,国内外无成熟技术方案可供借鉴。按照“统筹规划、分步实施”的原则,近期考虑通过人工集卡与集装箱中心站连接完成水平运输;远期通过布置2条空中轨道车线路,直接进入堆场(近期作为IGV装卸作业车道),拟将11、12、19、20号堆场作为海铁联运集装箱堆场,港外集卡U形车道的驶入车道改造成空中轨道车通道,U形车道驶出车道改造成集装箱堆场,空中轨道车路线见图1。可满足多点作业要求,充分发挥空中轨道车集疏运体系优势,快速疏解集装箱,满足近期和远期的有效过渡,最终实现自动化集装箱码头与铁路集装箱办理站全自动化联动。空中轨道车在堆场中的衔接断面见图4。

图4 空中轨道车与堆场衔接断面

5)端部堆场考虑应急抢箱功能。集装箱堆场单条箱区海侧和陆侧各50 m范围内考虑正面吊荷载,以便于轨道吊故障处于应急状态时,正面吊通过外集卡车道进入堆场海侧和陆侧50 m范围内的堆箱区,进场抢箱作业。

3.2 堆场照明

堆场照明的重点关注区域是堆场中港外人工集卡行驶的U形车道的非自动化区域,自动化区域对照明的要求不高。相比传统垂直布置的端装卸全自动化堆场,本项目提出的堆场布置装卸方式为边装卸,港外人工集卡须直接进入堆场作业,照明区域发生较大的变化,照明区域需深入堆场且较分散,若采用传统高杆灯的照明方式,存在非高杆灯附近的区域受堆场集装箱堆高遮挡的影响而引起背光,照明效果不佳,同时高杆灯高度较高且与堆场轨道吊在空间有交叉,高杆需占用独有的位置,对平面布置有一定的影响。因此,如何确保港外人工集卡车道按照度要求实现全覆盖是方案面临的挑战,笔者提出了“精细化划分照明区域”的设计理念,沿着港外集卡U形车道布置5 m高LED路灯,黄色光源,1×100 W灯具,间距15 m,平均照度按不低于10 lx。综合考虑轨道吊的设备、装卸箱作业受影响情况和照度等因素,确定高度和间距,路灯位置与堆场物理隔离围网在同一直线上,路灯基础与物理隔离围网基础可共用,实现了路灯与物理隔离围网的集成,充分利用了有限的空间,有效解决了高杆灯堆场全覆盖能耗高且照明效果不佳的难题。断面见图2。

3.3 堆场排水

堆场雨水排水管网采用重力流管道,按规范要求排水主管敷设坡度不应小于1.5‰,因此雨水主管不宜过长,否则将造成雨水管道排海口高程低、影响排水效果、末端管道埋深较深的问题。本项目的堆场纵深约575 m,垂直布置的堆场纵深比传统垂直布置的纵深大约多150 m,传统雨水主管网“一坡到底”将带来管道敷设大挖大填、增加工程造价、受潮位影响的问题,增加施工难度和工期。本工程细分汇水区域,提出“分段式布置”排水管网设计理念,将堆场排水主管管网分成前段和后段,末端管道埋深得到较好控制、有效缩短单段雨水主管网的长度,达到70%的后段雨水主管埋深减少约0.4 m,管径由原设计DN1650减小至DN800,获得较好的经济效益。

3.4 堆场地下管线布置

本项目提出的堆场布置形式可供地下管道工程利用的空间非常紧张,按照土地集约化利用的原则,提出“浅窄型综合管沟”的设计理念,具有开挖深度小、占地少的优点,可节约宝贵的土地资源、充分利用堆场之间有限地下空间布置配套工程的管道。打破传统的地下管线直埋敷设方式,融入全生命周期元素,尽可能消除直埋敷设方式运营期不利于查找管道损坏位置、维修难度大、维修费用高和对生产影响大的隐患,可避免管道维修频繁开挖、地基不均匀沉降造成管线管套松脱或者水管漏水等问题,易维护和管理,延长管道的使用寿命,专业化、集约化利用地下空间。

结合堆场平面布置及消防、通信、控制、供电照明等配套工程和远期扩展的需求,针对管线相对集中的路径,在编号05、07、11、13和17堆场外集卡进入堆场车道边与堆场轨道之间非常有限的空间,纵向设置浅窄型综合管沟,将供电电缆、通信、控制、消防管道等非重力流管道布置在浅窄型综合管沟内,结合该区域可利用的空间,考虑与轨道吊的电缆槽进行整体设计,浅窄型综合管沟的外轮廓尺寸为1.0 m×0.85 m(宽×深),见图5,满足管道的敷设及维修空间,沟壁厚0.15 m,同时在需设置地下消火栓位置通过浅窄型综合管沟局部加深实现,极大发挥了有限空间的利用率,见图6。浅窄型综合管沟内还需要考虑排走雨水积水,在沟底部设置DN150预埋排水管道接至就近雨水检查井,沟顶盖板采用厚度10 mm的钢盖板并设置检修提手。浅窄型综合管沟断面小、开挖少,尤其在空间有限的堆场有较突出的优势,最终达到经济合理的效果。

图5 浅窄型综合管沟断面

图6 地下消火栓位置局部加深段断面

4 结论

1)创新性提出一种“U形垂直布置”全自动化集装箱堆场建设模式,推动传统自动化集装箱堆场垂直布置从“端装卸”到“边装卸”转变,实现了自动化区域和非自动化区域界面分隔、堆场装卸方式和设备选型等方面的突破;探索一种全自动化海铁联运方式,有效解决传统自动化码头堆场高速轨道吊水平运输能耗居高不下和交互点集中等突出矛盾。

2)提出堆场照明精细化划分照明区域、雨水排水主管网分段式布置、地下管线采用浅窄型综合管沟布置等新思路,有效消除了传统高杆灯照明全覆盖能耗高、受堆场集装箱堆高遮挡的影响而引起背光照明效果不佳,末端雨水排水主管网埋深过大,直埋敷设方式运营期存在不利于查找管道损坏位置、维修难度大、维修费用高和对生产影响大的隐患。同时实现了电缆托槽、物理隔离围网、U形车道路灯、地下消火栓等高度集成,大大提高了土地集约化利用水平,符合当前绿色、低碳的发展要求。